Двс столб что значит

Гидроопора двигателя: как устроена, как её диагностировать и можно ли ремонтировать?

Редкий современный мотор не опирается под капотом на гидравлические подушки, дабы минимально беспокоить своими вибрациями водителя и пассажиров. Чем хороши такие опоры, когда они появилась в автопроме, как эволюционируют и… когда исчезнут?

То, что колеблющиеся детали механизма нужно виброизолировать от неподвижных, было ясно еще древним римлянам, который аж в первом веке до нашей эры догадались подвесить «кузов» повозки к шасси с колесами на ремнях из толстой амортизирующей кожи. В автомобилестроении резиновые демпферы для установки двигателя на шасси внедрил Уолтер Крайслер в конце 20-х годов прошлого столетия – изначально для моделей Plymouth. Виброизоляция была хорошим конкурентным преимуществом, поэтому технологии даже придумали маркетинговое название Floating power. В Европе пионером внедрения резиновых демпферов стал Ситроен, который купил права на технологию у Chrysler для внедрения её в конструкцию Traction Avant.

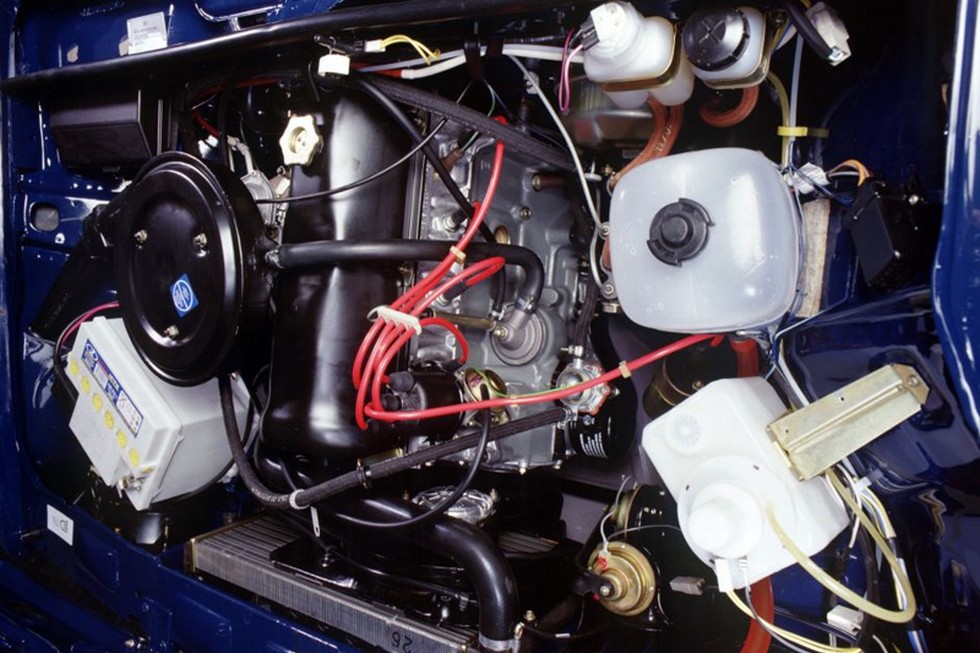

Резиновая подушка крепления двигателя долгие десятилетия оставалась одной из самых консервативных деталей любого автомобиля, а ее эволюции были крайне малозаметны. И в наши дни по дорогам ездит все еще немало машин (УАЗы, Волги, Москвичи), чьи опорные подушки моторов представляют собой простейший монолитный резиновый брусок или диск.

В принципе, для того, чтобы вибрации двигателя не разрушали стальной каркас кузова и не вызывали хронической морской болезни у водителя, этих примитивных резиновых «чурок» вполне достаточно. Однако рост требований к комфорту внутри автомобиля породил некоторое их развитие – инженеры играли с формой демпферов, делали сэндвичи из резины разной упругости, включали в структуру стальные пружины. Это дало свои плоды – опоры стали работать в более широком диапазоне колебаний и нагрузок: на разных по силе и направлению нагрузках в работу включались разные элементы резиновых модулей, обеспечивая, когда надо, повышенную эластичность или, наоборот, повышенную жесткость:

Однако в середине 80-х годов ХХ века европейские автопроизводители начали внедрять в свои модели резино-гидравлические опоры двигателей. Так, одним из первых автомобилей, примеривших гидроопору, был Mercedes-Benz W124. В отличие от чисто резиновых, они демпфировали колебания в более широком диапазоне частот и амплитуд, действуя по принципу амортизатора – гася вибрации за счет сопротивления жидкости, продавливаемой через калиброванные дросселирующие отверстия.

Никакой революции в автопроме резино-гидравлические опоры не вызвали – к периоду их появления инженеры давно научились хорошо просчитывать обычные резиновые подушки под конкретные двигатели с их особенностями распределения колебаний и вибраций, и работали они весьма эффективно. Но конструкции с гидравликой несколько более точно настраивались под характеристики двигателя, чем чисто резиновые. Одну резино-гидравлическую опору на двигатель (реже две) стали ставить, перераспределяя на нее нагрузки так, чтобы улучшить демпфирование и продлить жизнь соседним опорам с обычной структурой, из простой резины.

Устройство и диагностика

Устройство гидравлической части опоры двигателя несложное. Внутри нее, под основным несущим резиновым упором (как у опоры без гидравлики), имеются две расположенные одна над другой камеры-отсека, заполненные жидкостью. Камеры разделены резиновой демпфирующей стенкой-мембраной, но также они сообщаются между собой через небольшое отверстие – дросселирующий переток. На малых амплитудах вибраций колебаниям сопротивляется мембрана, на больших – вступает в работу канал-переток. В сущности, у такой опоры имеется два «поддиапазона», в которых она проявляет разные демпфирующие характеристики.

Несмотря на то, что жидкость в вышедшей из строя опоре обычно черная от резиновой пыли, гидравлическая часть опоры редко страдает от физического износа – как правило, первым сдается резиновый блок, теряя с возрастом упругость из-за частичных отслоений от металла, микроразрывов и трещин.

Важно понимать, что жидкость и вообще вся гидравлическая часть в резино-гидравлической опоре играет все же не ведущую роль, а вспомогательную. Массу двигателя, как в случае с обычными резиновыми опорами, держит мощный упругий резиновый элемент. И если жидкость по какой-то причине покинет опору (что иногда случается из-за прорыва эластичного дна или из-за утечки по завальцовке частей корпуса), то катастрофы не произойдет – разве что повысится уровень вибраций по кузову. И не факт, что даже во всем диапазоне оборотов – обычно дефект заметнее на холостых.

Однако затягивать с заменой опоры все же не стоит – усилившаяся амплитуда раскачки двигателя заставляет его при запуске или наборе оборотов под нагрузкой биться о неподвижные элементы подкапотного пространства, от чего могут пострадать разные патрубки, шланги, провода. Да и остальные, обычно еще вполне живые, опоры начинают интенсивно изнашиваться после смерти ведущей, гидравлической.

Если взять опору за рабочую часть (ту, к которой прикручивается кронштейн, соединяющий ее с двигателем) и покачать (за опору в чистом виде или за сам двигатель непосредственно), то ее «гидравлическую сущность» вы никак не ощутите – только обычную резиновую упругость. Поэтому визуально неисправности в резино-гидравлической подушке обычно невозможно обнаружить. Ну, за исключением случаев откровенно текущей из нее жидкости… И новая опора, и убитая отвечают определенной упругостью на приложенное вручную усилие – без опыта или хотя бы сравнения с аналогичной машиной с заведомо исправной опорой найти проблему в одиночку сложно для неспециалиста, хотя опытный механик делает это легко.

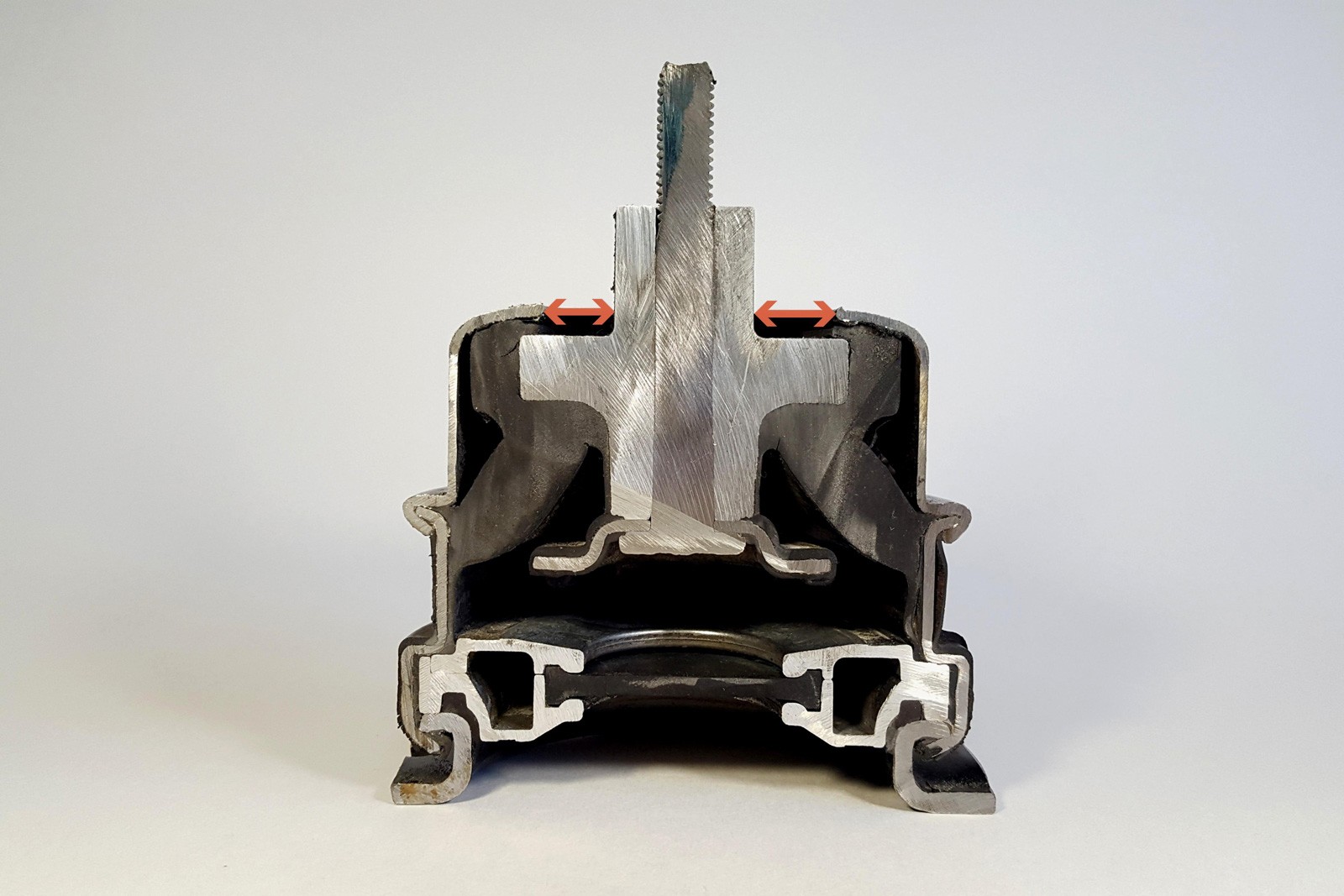

Поэтому для диагностики исправности подушки в гаражных условиях требуется понаблюдать за поведением опоры в условиях, приближенных к рабочим, когда помощник газует под нагрузкой (включение режима «D» или легкое приотпускание сцепления на ручнике). Контролируется амплитуда раскачки двигателя и возможное касание центральным осевым крепежом опоры ее обоймы (корпуса), что недопустимо:

Ремонт резино-гидравлических опор не практикуется. Они неразборные и запчастей к ним в продаже нет. Хотя существует гаражная практика замены опор на похожие (не будем употреблять термин «аналогичные») от других моделей и даже марок машин. У опор переделывают крепления – пересверливают отверстия, изготавливают переходные пластины и т.п.

В принципе, при использовании опор от другой машины с двигателем сопоставимой мощности и массы подобные ухищрения в целом работоспособны и допустимы от безысходности. Разве что крайне нежелательно использовать на продольно расположенных моторах подушки от поперечно расположенных, и наоборот – нагрузки на сдвиг и сдавливание у них рассчитаны совершенно по-разному, и работают такие опоры при нештатной установке некорректно – либо не гасят вибрации, либо быстро разрушаются.

Пик развития и… грядущее исчезновение

При создании некоторых моделей авто высокого класса инженеры пошли еще дальше, добавив к резино-гидравлической опоре систему из двух-трех клапанов, управляемых по команде электроники импульсами тока, вакуумом или подводимым извне давлением масла в зависимости от оборотов и нагрузки на двигатель. В частности, подобная конструкция применяется на Lexus RX с 1998 года.

20 лет спустя внедрили опоры с бесступенчато-изменяемыми характеристиками – с ферромагнитной жидкостью и катушкой, создающей магнитное поле, которое меняет вязкость – тут пионером стал Porsche 911 GT3 2010 года. Оправданность таких радикальных усложнений в далеко не самом функционально важном узле машины – вопрос дискуссионный, но в некоторых случаях навороченные конструкции однозначно обоснованы. Например, в автомобилях, двигатели которых оснащаются системой отключения части цилиндров и скачкообразно меняют свои вибрационно-резонансные характеристики. Активные опоры могут менять свою упругость импульсно, с высокой частотой – синхронно с вибрацией двигателя, но в противофазе к ней – и гасить колебания, как наушники с шумоподавлением гасят внешний шум.

Интересно, что исследования в области разработки подобных активных гидроопор (с ферромагнитной жидкостью и синхронизацией изменения ее свойств с источником вибраций в реальном времени) проводились и в СССР с 80-х годов ХХ века – в частности, в Институте машиноведения им. Благонравова Российской академии наук. Правда, в отечественном автопроме ничего из тех разработок так и не было реализовано – системы активного подавления вибраций применялись в промышленности, в энергетике, в станкостроении.

Впрочем, наиболее сложные и дорогостоящие управляемые опоры автомобильных двигателей, похоже, достигли своего пика развития. И не потому, что идеи для более продвинутых решений исчерпаны, а по причине грядущего вытеснения двигателей внутреннего сгорания электрическими. В эпоху электромобилей сложным управляемым опорам с плавно изменяемыми характеристиками придется уйти в прошлое, поскольку идеально сбалансированный ротор электромотора не порождает такого количества разнонаправленных сил инерции первого и второго порядков и моментов от них, как классические ДВС, в которых движутся поршни, шатуны и коленвал.

Гулять запрещено: что такое холостые обороты, и от чего они зависят

Если спросить автовладельца, что такое холостые обороты мотора, он наверняка ответит, что это режим, в котором мотор работает без нагрузки, и будет полностью прав. Многие даже смогут точно назвать правильную величину оборотов для их автомобилей. Но почему эти обороты именно такие? Почему не больше, не меньше, почему они изменяются, как и для чего поддерживаются? Сегодня мы попробуем в этом разобраться.

Как всё начиналось

Н а первых моторах не существовало даже самого понятия холостых оборотов. Частота рабочих и холостых оборотов практически совпадала, а рабочий диапазон двигателя был крайне мал (приблизительно всего от 250 до 450 оборотов в минуту). Ну а куда деваться: меньше нельзя, выше не крутится… Фитильные карбюраторы имели весьма небольшой рабочий диапазон и при малом потоке смеси сильно «переливали». Фактически их настраивали только на рабочие обороты.

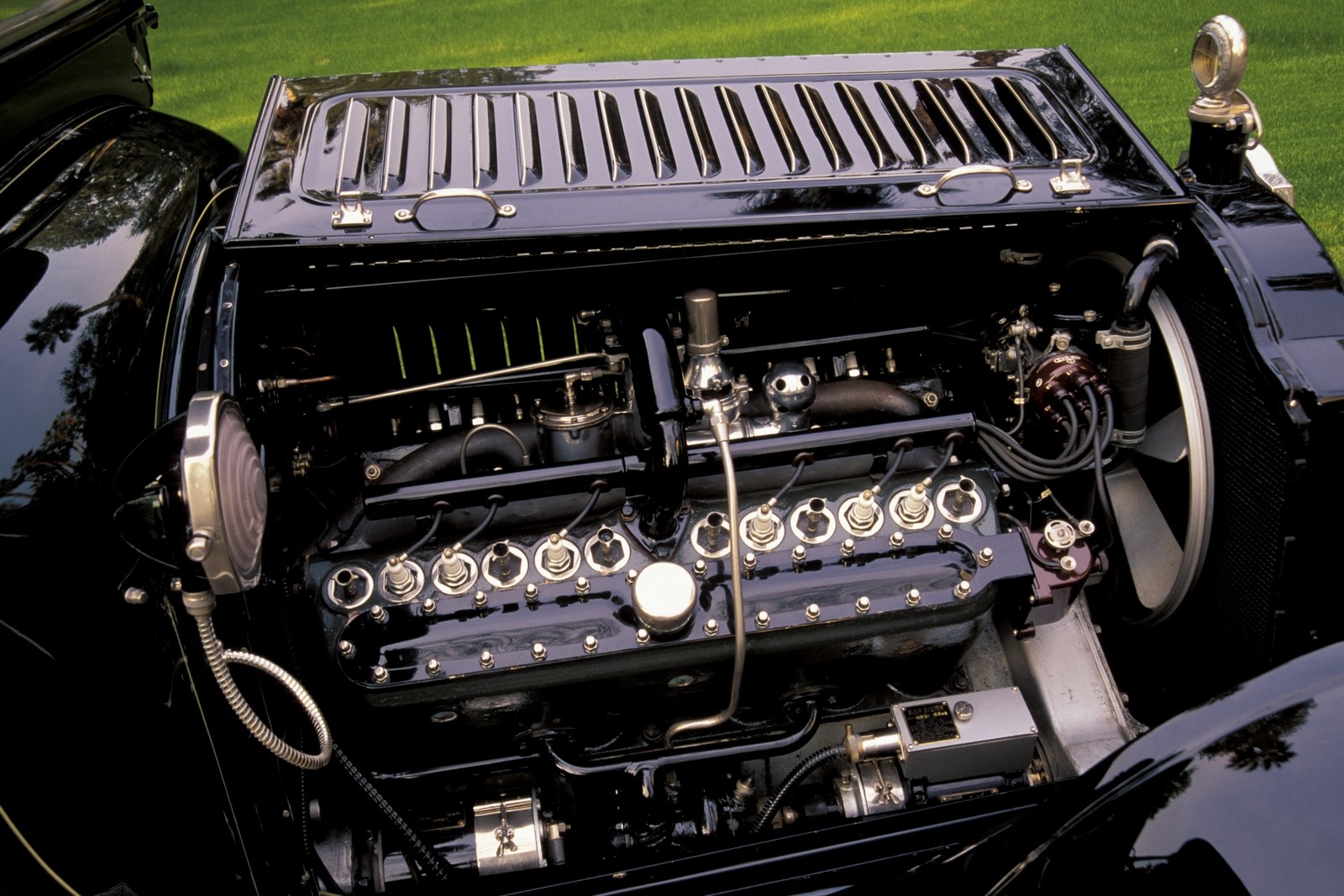

Ситуация поменялась примерно к 1915 году. Появление на Packard Twin Six настоящего карбюратора с жиклерами и управления опережением зажигания позволило решить две задачи. Во-первых, значительно увеличить мощность, увеличив рабочие обороты до 3000 в минуту, а во-вторых, снизить устойчивые обороты за счет введения специальной системы смесеобразования на малых оборотах. Иными словами, системы холостого хода.

Под капотом Packard Twin Six Town Car ‘1916

Все более поздние конструкции карбюраторов уже предусматривали регулировку и настройку смесеобразования на холостых оборотах, часто используя для этого режима отдельные дозирующие системы. Конечно, экология и даже ресурс для тех конструкций не были определяющими факторами, но моторы просто не могли работать на оборотах ниже тех, на которых мог создавать смесь карбюратор. Но затем система стала значительно сложнее.

Зачем нужны холостые обороты?

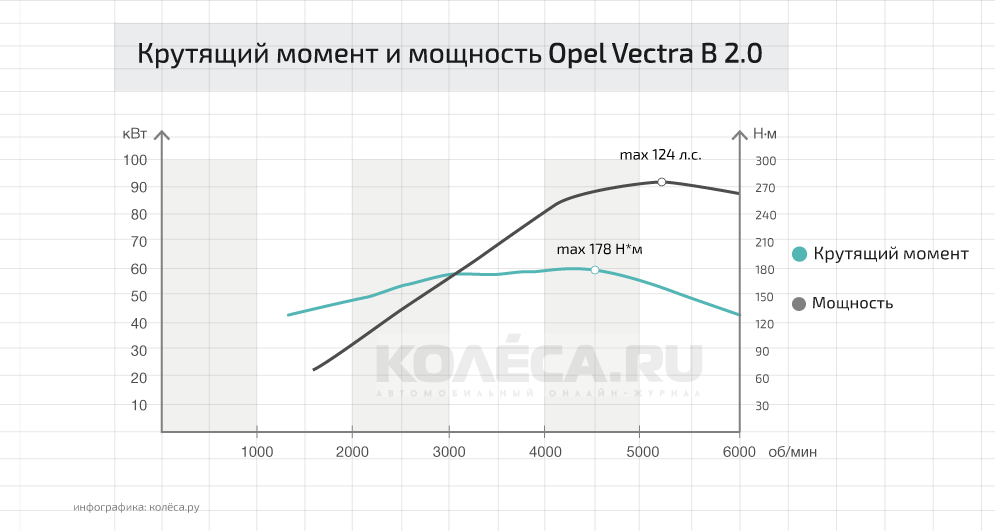

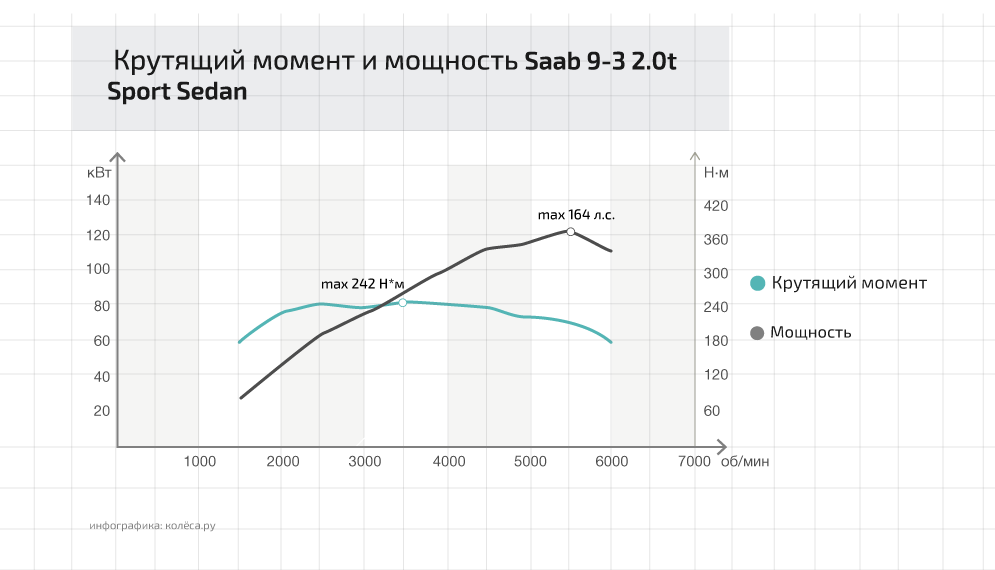

Пока мотор заглушен, никакого крутящего момента он, разумеется, не создаёт. Но и при работающем моторе мощность растет исключительно с ростом оборотов, а крутящий момент имеет пик в области средних или высоких оборотов (на наддувных двигателях момент появляется раньше, но тоже далеко не с нуля).

Чтобы нагрузить мотор полезной нагрузкой, нужно, чтобы он уже устойчиво крутился и был готов создавать крутящий момент. Иначе он просто заглохнет. Простите, что так сложно объясняю простую вещь, но это крайне важный для понимания дальнейшего момент.

Нагрузить ДВС можно только если он уже работает на устойчивых и достаточных для восприятия нагрузки оборотах. Никаких способов обойти это ограничение нет. Можно только избежать этой проблемы, используя дополнительный двигатель, который будет работать вместо ДВС до достижения тем рабочих оборотов. Например, такую функцию выполняет электромотор на гибридах или пневматический стартер с избыточной мощностью.

Те обороты, с которых мотор может воспринимать нагрузку, и называются холостыми.

Все обороты выше холостых — рабочие. Ниже начинается зона пусковых оборотов, на которых двигатель не переносит нагрузку по тем или иным причинам. Для большинства моторов легковых автомобилей холостые обороты составляют 500-900 оборотов в минуту, что не так уж мало. В случае использования АКПП можно немного «схитрить» и установить холостые обороты без нагрузки со стороны трансмиссии ниже, повышая их только при включении режима «Drive» в коробке.

Почему холостые обороты не постоянны?

При разных системах питания причины изменения холостых оборотов различны. На ДВС с простыми нерегулируемыми карбюраторами обороты зависят от нагрузки и смесеобразования. Если срабатывают автоматы увеличения оборотов, то с ростом нагрузки обороты будут падать. То же самое произойдёт из-за плохого смесеобразования, но этого стараются избежать, применяя различные системы холодного запуска, которые завышают обороты для обеспечения устойчивой работы двигателя.

Чем совершеннее система питания, тем менее заметны колебания. С простым карбюратором водитель сам регулирует холостые обороты. Его вмешательство требуется, если температура двигателя или нагрузка на него отличаются от выставленных при регулировке холостых оборотов. С электронным карбюратором с автоматом холодного запуска водитель уже ничего не регулирует, но обороты заметно повышаются для обеспечения устойчивой работы до прогрева.

Под капотом ВАЗ-2107 Жигули ‘1997–2006

Системы впрыска разве что позволят немного завысить холостые обороты до прогрева лямбда-сенсоров и удержат их чуть повышенными до нормализации смесеобразования на 100-1000 оборотов в минуту. И ещё они могут немного увеличить обороты при увеличении нагрузки со стороны системы кондиционирования или нагрузки от генератора. Во всех остальных случаях исправная система должна поддерживать обороты практически постоянными, в пределах +/- 30 оборотов в минуту.

К сожалению, все способы регулирования не идеальны. Регуляторы ХХ и дроссельные заслонки с электроприводом со временем загрязняются, не все свечи и форсунки работают идеально, системы EGR пропускают газы, сбоят системы регулирования фаз, а у цилиндров может быть разная компрессия, отчего в реальной жизни на старых машинах обороты все же немного «гуляют»: излишне просаживаются под нагрузкой или наоборот, завышаются.

Почему холостые обороты именно такие?

Выбор холостых оборотов — это всегда компромисс. Увеличивать их – значит увеличивать расход топлива и теплоотдачу двигателя без нагрузки, что, очевидно, является плохой идеей и для гражданской машины не годится. Снижение же приводит сразу к нескольким неприятным последствиям.

Во-первых, нарушается смесеобразование. Процессы в ДВС динамические, и вся его конструкция рассчитана на рабочие обороты. При снижении частоты вращения ухудшается очистка цилиндров от отработанных газов, затрудняется наполнение цилиндров свежей смесью, растут потери на перепуск, а значит, падает и мощность.

Может, такое занижение ХХ сделает мотор хотя бы экологичнее? Тоже нет. Скорее, наоборот. Даже если двигатель сохраняет возможность восприятия нагрузки на оборотах менее холостых, его рабочий процесс будет далек от расчетного. Например, на оборотах менее 400-500 часто даже катколлекторы перестают прогреваться до рабочей температуры, а количество пропусков зажигания растет.

Серьезной проблемой является снижение давления масла и объема его подачи. Тут все просто: меньше обороты — ниже давление. При каком-то минимуме давления подшипники скольжения выходят из режима жидкостного трения, и ресурс мотора стремительно уменьшается. И чем выше нагрузка, тем выше должно быть давление, а значит, и обороты мотора.

Нагрузка на мотор уже на холостых оборотах может быть значительной (особенно с МКПП). Автоматические коробки передач способны предотвратить неприятности, но проблемы полностью не решают, хотя значительно увеличивают ресурс ДВС в целом. В результате давление масла на холостых оборотах должно быть уже достаточным для восприятия полной нагрузки на мотор. К сожалению, чем выше давление и производительность маслонасоса на холостых оборотах, тем больше избыток давления на рабочих. А значит больше расход топлива, меньше ресурс масла. Регулируемый маслонасос позволяет немного улучшить ситуацию, но в основном все же служит для компенсации избыточного снижения давления масла после прогрева двигателя, а не для снижения оборотов холостого хода.

На машинах с автоматической коробкой передач нужно учитывать и ее «пожелания». Ведь маслонасос АКПП приводится от коленчатого вала двигателя, а значит и работа коробки передач зависит от оборотов холостого хода. При слишком малых оборотах давления не хватит на корректную работу механико-гидравлической системы управления. А для систем старт-стоп приходится устанавливать гидроаккумуляторы и дополнительные электронасосы. Это позволяет гидравлике включаться в работу сразу при запуске двигателя, а не спустя пять-десять секунд.

Привод различного навесного оборудования тоже создает сложности. Генератор, насосы ГУРа и кондиционера и помпа системы охлаждения имеют ограниченный рабочий диапазон, поэтому передаточное отношение системы привода дополнительных агрегатов подбирают с учетом максимальных оборотов двигателя. А минимальные обороты любого из устройств и нагрузка на подсистемы машины ограничивают нижнее значение холостых оборотов. Слишком большое снижение оборотов может привести к перегреву многоцилиндровых моторов из-за нарушения циркуляции жидкости, к разряду аккумулятора или неработоспособности системы кондиционирования. Правда, эти проблемы тоже решаемы.

Тут выручают переход на электроприводы усилителя руля, насосов системы охлаждения и кондиционера и установка регулируемого привода помпы. К счастью, генераторы имеют очень большой рабочий диапазон и не теряют КПД при высоких оборотах. Но у этих мер есть и недостатки. Зачастую они влекут за собой лишние затраты, а часто — и снижение КПД систем за счет двойного преобразования энергии.

Вибрация мотора при снижении оборотов в основном связаны с неустойчивостью рабочего процесса, но есть у неё и несколько других причин. Например, система подвески ДВС умеет гасить колебания только в определенном диапазоне частот. И чем ниже обороты, тем сложнее гасить возникающие вибрации. Причём помимо вибраций, передаваемых на кузов и влияющих на комфорт водителя и пассажиров, существует еще такая вещь как крутильные колебания, которые разрушительно действуют на трансмиссию и колеса.

Чем ниже обороты мотора, тем сложнее их гасить. Приходится или использовать не блокируемые гидротрансформаторы или двухмассовые маховики, или сочетание двух технологий одновременно. Повышение оборотов холостого хода позволяет снизить колебания момента при каждом обороте, отодвинуть частоты всех колебаний дальше от резонансных и сделать работу всех систем подавления вибраций эффективнее.

СУДОРЕМОНТ ОТ А ДО Я.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.

Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки.

В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.

Анкерные связи:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.