Fmea что это такое

Образец СТП «FMEA»

Система менеджмента качества

СОДЕРЖАНИЕ

1.ЦЕЛЬ

Установить порядок проведения FMEA — анализа видов, последствий и причин потенциальных дефектов (отказов) технических объектов (изделий) и процессов их производства, а также доработки этих изделий и процессов по результатам проведенного анализа для предупреждения возникновения и (или) ослабления тяжести возможных последствий и для достижения требуемых характеристик безопасности, экологичности, эффективности и надежности.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

Критические характеристики (если заказчик не определил иной способ маркировки, обозначаются сс, либо V) — характеристики продукции или параметры производственного процесса, которые могут оказывать влияние на безопасность производства и эксплуатации, отказ которых может привести к нарушению законодательства.

Важные характеристики (обозначаются sc, либо <>) — характеристики продукции или параметры производственного процесса, несоответствие которых требованиям может привести к отказу какой-либо функции изделия или производственного процесса без критических последствий.

З. ОТВЕТСТВЕННОСТЬ

Ответственность за функционирование данной процедуры на предприятии несет:

Требования настоящего стандарта распространяются на все подразделения и должностные лица предприятия, участвующие в проведении FMEA продукта или процесса.

4.ПОКАЗАТЕЛИ ПРОЦЕССОВ

Количество причин несоответствий, проявившихся при производстве изделий и неучтенных при проведении FMEA.

Затраты на проведение FMEA (дни).

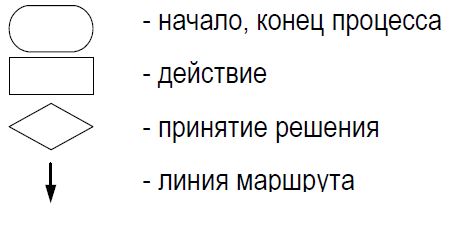

5.ОПИСАНИЕ ПРОЦЕССОВ

Блок 1-2. Инициация DFMEA, формирование команды и выбор ведущего.

Процесс DFMEA инициируется руководителем проекта (в его отсутствие Техническим директором) в соответствии с процедурой АРОР.

Руководитель проекта (или Технический директор) на основе плана проекта составляет общий план работ по DFMEA, определяет ведущего команды DFMEA. По возможности, им должен быть сотрудник Технической дирекции, отвечающий за разработку данного изделия.

Ведущий собирает команду DFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: разработчик электронной части изделия, разработчик механической части изделия, инженер-технолог, инженер по качеству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить (либо запросить у руководителя проекта, получить и изучить) следующие документы: требования потребителя с выделенными им ключевыми характеристиками продукта; план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия; анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Блок 3. Определение списка функций и составление блок-схемы изделия.

Определение списка функций включает в себя составление перечня того, что должно и не должно делать изделие. Чем лучше определены желаемые функции и характеристики, тем легче идентифицировать виды потенциальных отказов.

Пример составления блок-схемы изделия приведен в Приложении А настоящего стандарта. Блок-схема показывает исходное соотношение между рассматриваемыми элементами изделия (системы) и устанавливает логический порядок анализа. Блок-схема составляется по формуляру и сопровождает весь процесс FMEA.

Блок 4. Заполнение «шапки» бланка DFMEA.

Бланк DFMEA оформляется в электронном виде, лицом, назначенным ведущим команды. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия DFMEA).

Блок 5. Заполнение видов потенциальных отказов для каждой функции, а также их последствий.

Для конкретной функции изделия перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Определяются последствия потенциальных отказов, как влияние отказов данного вида на функцию, как она воспринимается потребителем. Для достижения максимальной полноты списка потенциальных отказов B качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Блок 6. Определение возможных корневых причин возникновения потенциальных отказов, а также действующих видов контроля.

Необходимо перечислить все возможные причины и/или механизмы возникновения каждого вида отказа. Причину/механизм следует указывать столь полно и точно, чтобы предупреждающие действия могли быть предложены.

Блок 7. Оценка баллов значимости, возникновения и обнаружения, определение ключевых характеристик и расчет ПЧР.

Для каждой причины/механизма оценивается Значимость (S), Возникновение (О) и Обнаружение (D), B соответствии с Приложениями Б-Г настоящего стандарта.

Выделяются ключевые характеристики продукта и делаются соответствующие отметки в столбце «Классификация» (в соответствии с РИ «Определение ключевых характеристик продуктов и процессов»).

Если S≥9, то соответствующая характеристика изделия отмечается как критическая. При S = 5÷8 и

0 = 4÷10 соответствующая характеристика изделия отмечается как важная.

Результат перемножения S*O*D записывают в столбец ПЧР в бланке DFMEA.

Если потребитель изделия не оговорил значение граничного ПЧР, то оно принимается равным 100.

В случае если ПЧР 1ОО, предупреждающие действия должны быть реализованы.

Блок 8-9. Выбор мероприятий для снижения ПЧР, назначение ответственных и сроков, проведение мероприятий, повторная оценка ПЧР

Возможно осуществить два типа мероприятий по снижению ПЧР в рамках DFMEA:

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

После проведения выбранных мероприятий по снижению ПЧР, команда DFMEA собирается снова и производится повторная оценка ПЧР. В случае, если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР≤100 (если потребителем не оговорено иное), процедура DFMEA завершается.

Блок 10-11 Завершение заполнения и хранение протоколов DFMEA.

Заполненные формы DFMEA и сопутствующие документы (блок-схема изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации DFMEA, группа собирается снова.

Срок хранения протоколов (заполненных бланков) в электронном виде — 15 лет.

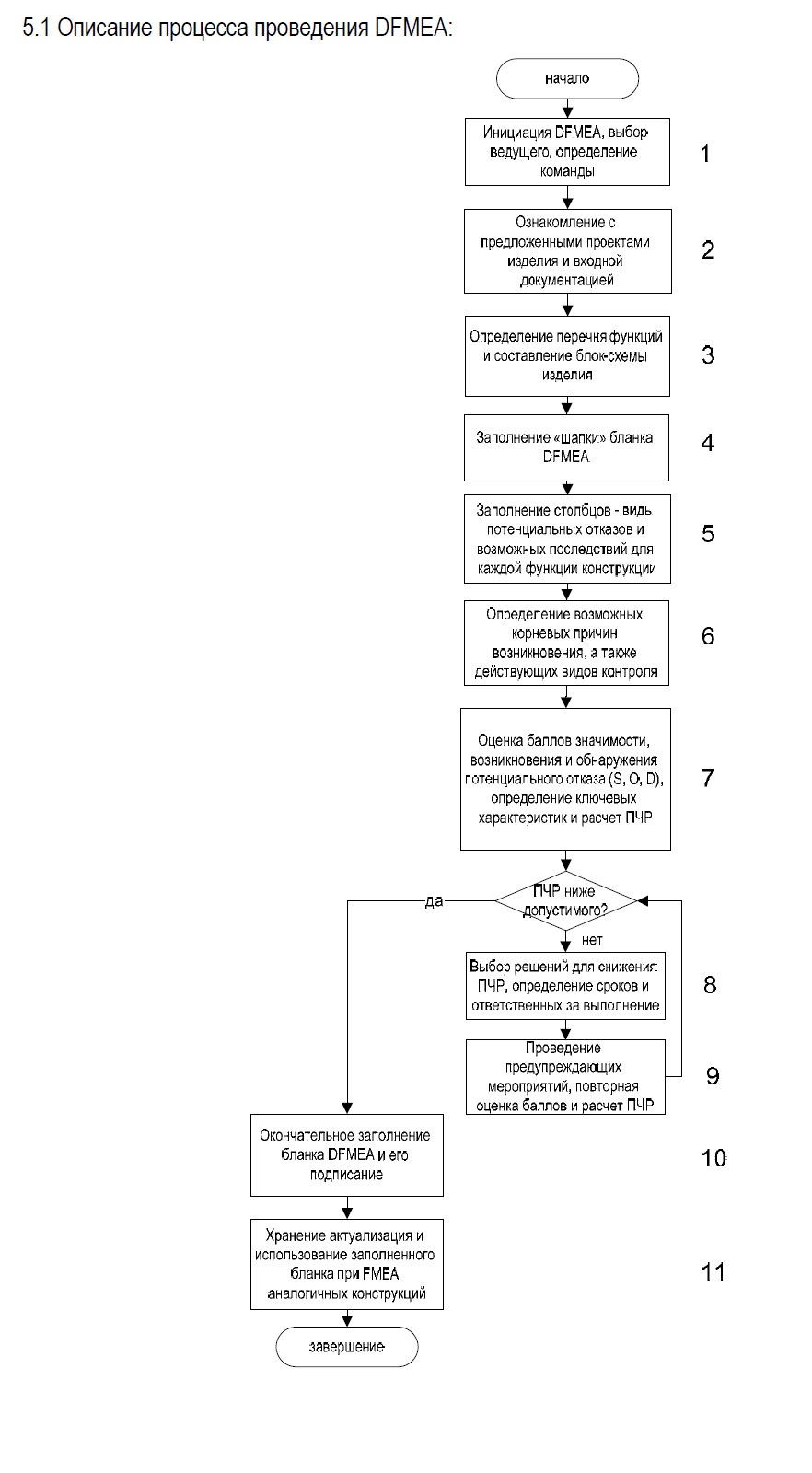

Блок 1-2. Инициация PFMEA, формирование команды и выбор ведущего.

Процесс PFMEA инициируется менеджером проекта (в его отсутствие — Главным технологом) в соответствии с процедурой АРОР.

Руководитель проекта (или Главный технолог) на основе плана проекта составляет общий план работ по PFMEA, определяет ведущего команды PFMEA. По возможности, им должен быть сотрудник ОГТ, отвечающий за разработку технологического процесса для производства данного изделия.

Ведущий собирает команду PFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: инженер-технолог, разработчик механической части изделия, инженер по качеству, директор по производству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить следующие документы: протоколы DFMEA, предварительные карты потока процесса, план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия;

анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Определение цели процесса и составление Карты потока процесса.

Определение цели процесса включает B себя составление перечня того, что должен и не должен делать процесс.

Карта потока процесса составляется по формуляру, она должна идентифицировать характеристики продукта/процесса, связанные с каждой операцией. Экземпляры карт потока должны сопровождать весь процесс PFMEA.

Заполнение «шапки» бланка PFMEA.

Бланк PFMEA оформляется в электронном виде. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия PFMEA).

Заполнение столбцов Процесс/рабочая операция, возможные несоответствия и последствия, выделение ключевых характеристик процесса.

Для каждой элементарной операции перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Для достижения максимальной полноты списка потенциальных отказов в качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Выделяются операции в процессе, влияющие на ключевые характеристики продукта, и делаются соответствующие отметки в столбце «Классификация».

Блок 7. Определение причин возникновения потенциальных отказов, действующего вида контроля, расчет ПЧР и выделение дополнительных ключевых характеристик процесса.

См. Блок 7 настоящего стандарта (но вместо приложений Б и Г, использовать приложения Д и Е).

Блок 8-9. Выбор решений для предупреждения отказов, назначение ответственных и сроков, проведение мероприятий по снижению ПЧР и его повторная оценка.

Необходимо рассмотреть два типа мероприятий:

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

Если возможно, нужно сначала использовать предупреждающее управление.

После проведения выбранных мероприятий по снижению ПЧР, команда PFMEA собирается снова и производится повторная оценка ПЧР. В случае если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР ≤100 (если потребителем не оговорено иное), процедура PFMEA завершается.

Блок 10-11. Завершение заполнения и хранение протоколов PFMEA

Заполненные формы PFMEA и сопутствующие документы (карта потока процесса изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации PFMEA, группа собирается снова.

Срок хранения бланков в электронном виде 15 лет.

FMEA помогает доказать аудиторам выполнение требований ISO 9001

Опубликовано: 15.04.2015 Рубрика: Статьи Автор: Единый Стандарт

FMEA (Failure modes and effects analysis – АВПО – Анализ видов и последствий отказов, – ред.). Конкретный инструмент менеджмента, позволяющий определять от чего может исходить риск для качества продукции или услуг и систематически устранять этот риск. Последнее достигается тем, что в методологии предусмотрен расчет значимости каждой идентифицированной угрозы. Это позволяет браться сначала за наиболее актуальные из потенциальных или уже возникших проблем. Нет нужды говорить, что своевременное реагирование на риски, в свою очередь, снижает издержки организации, использующей методику FMEA. Применение Анализа видов и последствий отказов не является требованием стандарта ISO 9001 «Системы менеджмента качества. Требования», однако, на практике его достаточно часто внедряют именно в связи с ISO 9001. А дело в том, что функционал FMEA – один из кратчайших путей к реализации ряда важнейших требований ISO 9001. Попутно с помощью методологии удается получить убедительные свидетельства выполнения требований, бесспорные, что немаловажно, как для руководства организации, так и для внешних аудиторов – актуальная проблема на сегодняшний день. Подробнее об этом мы поговорим ниже. Здесь еще стоит упомянуть, что применение FMEA является прямым требованием некоторых отраслевых стандартов, основанных на ISO 9001. В частности, речь идет об ISO/TS 16949 для производства автомобилей.

Немало нормативных документов выпущено по корректному применению самой методики FMEA. Перечислим здесь лишь наиболее востребованные. Из российских стоит отметить, конечно же, стандарт ГОСТ 27.310-95 «Анализ видов, последствий и критичности отказов», а также РД 03-418-01 «Методические указания по проведению анализа риска опасных производственных объектов, основанные на анализе деревьев отказов и событий». Не утратил свое значение старый военный стандарт оборонного ведомства США MIL-STD-1629 «Procedures for Performing a Failure and Criticality Analysis» (Процедура выполнения анализа причин, их критичности и последствий отказов, – ред.). Существует руководство AIAG (Potential Failure Mode and Effect Analysis. Reference Manual – Виды и последствия потенциальных отказов. Справочное руководство, – ред.). В производстве автомобилей и механизмов могут быть крайне полезны следующие документы: SAE ARP 5580, SAE J1739, FMD-97, AIAG FMEA-3. Некоторые автопроизводители придают FMEA столь большое значение, что выпускают свои стандарты предприятия на основе общих стандартов, в них предприятия отражают собственный опыт обкатки методологии. Сайт «Six Sigma online» приводит ссылку на бесплатную библиотеку практических примеров использования FMEA, увы, на английском языке. История FMEA насчитывает уже не один десяток лет. Метод возник в военной отрасли США и стал распространяться с выходом MIL-STD-1629 – это самый первый стандарт по данной тематике, который по-прежнему используется в работе. Появление FMEA было обусловлено вполне понятными проблемами с качеством, помноженными на особую «чувствительность» к ошибкам, которой обладает оборонка. Портал «World Quality», ссылаясь на информацию исследовательского отдела «General Motors», приводит правило 10-кратных затрат. В общих чертах оно заключается в следующем: если дефект был обнаружен на этапе жизненного цикла продукции, который следует сразу за тем этапом, который стал причиной возникновения брака, то на его устранение требуется в 10 раз больше усилий и затрат, чем если бы усилия были предприняты сразу же. Соответственно, если несоответствие вышло наружу на 10-том этапе цикла, то требуется уже в 100 раз больше усилий.

Как применять FMEA?

1) На первом этапе нужно проанализировать выбор объектов проведения анализа и сформулировать оптимальную последовательность действий в проведении FMEA. При этом задачу стоит решать не единолично, а с привлечением специалистов, слово которых может быть более веским, чем слова прочих сотрудников в определенных вопросах. В зависимости от объекта FMEA классифицируется по двум основным категориям: DFMEA (Анализ видов и последствий потенциальных несоответствий конструкции, – ред.) и PFMEA (Анализ видов и последствий потенциальных несоответствий технологических процессов, – ред.). Помимо этих двух основных видов выделяют FMEA концептуального предложения, FMEA системы, FMEA продукта, FMEA сервисного обслуживания, FMEA программного обеспечения. В зависимости от вида FMEA может несколько меняться состав рабочей группы по проведению анализа, которую нужно будет формировать на следующем этапе, также может иметь место расхождение в понятиях и в принятой документации, сопровождающей процедуру. Эффективная работа на этом этапе критически важна, так как неправильный выбор объекта проведения анализа является чуть ли не наиболее распространенной ошибкой. Прежде всего, нужно иметь в виду, что FMEA стоит проводить только для новых процессов (или других объектов, – ред.) или старых процессов (старых объектов, – ред.) в новых условиях, так как, понятно, что в случае с обычным течением дел, когда работа ведется старыми методами в сложившихся условиях риск не будет меняться, а значит – нет потребности во FMEA. Необходимо также верно определить границы охвата анализа: за какое время «от» и «до» информацию брать и в какой степени детализации. Границы подбора информации могут быть разные: не только время, но и тип потребителя, совершаемые над объектом действия, география применения и так далее.

2) На втором этапе работы с методом необходимо сформировать команду специалистов предприятия, которые примут участие в проведении FMEA. Если анализ проводится на производственном предприятии, то рабочая группа должна включать следующих профессионалов:

Вскользь заметим, что приведенный состав вовсе не говорит о том, что FMEA может быть применен только в промышленной компании. Методология сегодня используется так широко, что это даже становится проблемой в некоторых аспектах. Анализ видов и последствий отказов сегодня нашел применение в продажах, маркетинге, рекламе, менеджменте и даже в отрасли обслуживания.

3) Привлеченные эксперты собирают всю необходимую информацию о выбранном объекте проведения анализа, разумеется, нужно убедиться в полноте полученных сведений.

4) Вне зависимости от вида FMEA, который применяется в вашем случае на этом этапе необходимо создать таблицу для регистрации информации или, как его принято называть Протокол FMEA.

Состав таблицы может несколько варьироваться, но объекты проведения анализа, в случае с нашим образцом – это операции (operation, – ред.). Затем, есть перечисление несоответствий, относящиеся к выбранному объекту (failure mode, – ред.). Если к одному объекту имеет отношение несколько несоответствий, то, разумеется, нужно учесть в таблице их все. В нашем примере к операции входящего контроля (incoming inspection, – ред.) относится сразу два несоответствия. Отдельно стоит поговорить об RPN (Risk priority number – ПЧР – Приоритетное число рисков, – ред.). В нашей таблице этот индекс вместе с переменными, из которых он складывается, обобщен понятием Расчет (Rating, – ред.). Если упрощенно объяснить смысл индикатора RPN – то это значимость рассматриваемого объекта с точки зрения результатов деятельности организации. RPN вычисляется по формуле:

S (Severity) – рейтинг тяжести последствий для потребителя, O (Occurrence) – рейтинг вероятности возникновения события (статистический термин, – ред.), D (Detection) – рейтинг обнаружения. Переменную S группа специалистов, которые осуществляют FMEA-анализ, обычно определяет экспертным методом. Формируется шкала из 10 баллов значимости дефекта или другого объекта для потребителя, при этом вырабатываются конкретные критерии присвоения тому или иному объекту определенного количества баллов. Скажем, в стандарте ГОСТ Р 51814.2–2001 есть следующая формулировка 10-балльного дефекта:

Цитата: ‘Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства и/или вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения’

Переменная O может быть получена в результате расчетов. Если речь идет о виде FMEA – PFMEA, если причиной появления брака является превышение установленного допуска и если по этой тематике есть статистический анализ, то O – это индекс Срк – данный индекс определяет практические возможности технологического процесса по обеспечению требований по установленным допускам:

Что касается переменной D, то она тоже определяется экспертным методом, виды дефектов распределяются по баллам исходя из их частотности и ряда других факторов. Стоит добавить, что в стандарте ГОСТ Р 51814.2 есть примерная форма Протокола, который можно использовать для проведения FMEA-анализа.

5) На пятом этапе проводится анализ полученной информации, в том числе анализ объектов, с точки зрения присвоенного им рейтинга RPN и планируются меры по устранению наиболее острых рисков. В первую очередь стоит приступать к решению проблем, имеющих высокий RPN. По сути, подготавливаются и приводятся в жизнь корректирующие и предупреждающие действия из ISO 9001:2008. В данный момент готовится к выходу редакция ISO 9001:2015, но сейчас уже нет сомнения, что публикация обновленного стандарта сделает FMEA анализ только еще более актуальным. В ISO 9001:2015 появился мотив, связанный с управлением рисками, на чем и сконцентрирован Анализ видов и последствий отказов. Возвращаясь к действующей редакции ISO 9001 нужно отметить, что данные FMEA не только позволяют выполнять и демонстрировать выполнение требований стандарта в области корректирующих и предупреждающих действий и постоянного улучшения, но и способствуют реализации «анализа данных» из стандарта, «анализа проекта и разработки». FMEA обеспечивает некоторые входные данные для анализа ситуации со стороны руководства. Кроме того, как известно, по ISO 9001 цели организации в области качества должны быть измеримыми и FMEA дает некоторые критерии для этого.

История FMEA

Стандарт MIL-STD-1629 был опубликован в 1949 году. В 50-60 годы стандарт применялся в аэрокосмической отрасли и сыграл значительную роль в лунной программе NASA. В 70-е годы его для своих нужд адаптировали в компании «Ford», в производстве автомобилей. Приблизительно в то же время метод FMEA стали применять у себя и в компании «Toyota». В последнее десятилетие господствовала тенденция, связанная с распространением FMEA все на новые отрасли экономики. Этому способствовал поток выходящих статей и монографий об этой методологии. В последние годы стало появляться немало программного обеспечения, помогающего автоматизировать Анализ видов и последствий отказов. Есть программы XFMEA и FMEA Accelerator от компании ReliaSoft. Тот же разработчик выпустил коллекцию стандартизированных таблиц для анализа, которая называется FMEA Templates. Однако для многих задач и многих организаций подобные специализированные инструменты могут показаться слишком «крупным калибром». В этом случае прекрасно подойдут стандартные офисные программы, например Excel.

Кстати: FMEA затрагивает одну из важнейших тенденций в менеджменте. В начале XX века было возможно просто экстраполировать предыдущий опыт и воспроизводить все те же, миллион раз повторенные операции, в середине века компании уже должны были готовиться к изменениям, однако ситуация стала меняться так быстро, что планировать что-то можно было только сосредоточившись на приоритетных направлениях. Конец XX века характеризовался еще более сложной ситуацией на рынке. Сегодня бизнес ищет подходы и методы для того, чтобы быть готовым к работе в более сложных условиях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Старая добрая надоевшая всем методология FMEA?

Опубликовано: 15.08.2017 Рубрика: Вопрос Ответ Автор: Единый Стандарт

Источник: автором статьи является Майкл Рей Финчер, директор по качеству «Goodwill of North Georgia». Последние 20 лет он был вовлечен в работу по созданию специализированных систем управления для более эффективной работы различных организаций. Финчер – автор книги «Решение для головоломки» (Problem Solving the Solution to the Puzzle, – ред.). Здесь мы предлагаем вам перевод статьи эксперта на русский язык.

Дедлайном перехода предприятий на новую редакцию ISO 9001 2015 года определен 2018 год. Не стоит забывать, что в этот промежуток времени они должны успеть еще и пройти сертификацию. Сейчас предприятия-держатели сертификатов по прежней версии предпринимают усилия, чтобы адаптировать изменения стандарта в своих СМК (Система менеджмента качества, – ред.). Одно из самых существенных новшеств в ISO 9001:2015 заключается в том, что теперь норматив требует идентифицировать, оценивать и реагировать на риски. Но к величайшему сожалению методология, которая больше всех других подходит для этого, сегодня не в чести. FMEA (Failure mode and effects analysis – АВПО – Анализ видов и последствий отказов, – ред.) отличный инструмент, он способен удовлетворить потребности организации в анализе рисков, – при условии, что данный метод правильно понимают и применяют. Если честно, мне кажется странным, что те же компании, которые более 20 лет работают с Процессом одобрения производства компонента (PPAP – Production Part Approval Process, – ред.), все еще не «распробовали» «Перспективное планирование качества продукции» (APQP – Advanced Product Quality Planning, – ред.) и как одну из его частей – FMEA. Недавно мы с моим коллегой Кором Танкреем потратили практически шесть месяцев, добиваясь от наших приоритетных поставщиков, чтобы они лучше поняли FMEA и смогли при помощи него эффективно оценивать и обрабатывать риск (в соответствии с ISO 9001 процессы, переданные на аутсорсинг тоже должны находиться под управлением, – ред.). Все началось с того, что в связи с тектоническими сдвигами в ISO 9001:2015 мы исследовали вопрос о том, как у подрядчиков нашей компании устроены процессы анализа рисков, нужно было удостовериться, что они соответствуют новым для ISO 9001 требованиям по проблематике риска. Ожидали мы, что FMEA ими уже используется, причем занимает центральное место в системе предупреждающих мер – это же естественно. Каково же было наше удивление, когда оказалось, что они не только не работают с FMEA, но даже плохо понимают смысл этого метода. Приходилось ли вам когда-нибудь играть в «Испорченный телефон»? Правила там простые: один человек шепчет другому на ухо слово, которое он загадал, затем тот, что слушал, говорит его шепотом следующему человеку и так далее. Последний в цепочке игрок должен вслух громко произнести слово, которое он услышал. Обычно получается смешно от того, насколько финальное слово отличается от первоначального. Могу сказать, что когда я играл в эту игру, ни разу слово не прошло по цепочке без изменений – всегда происходило искажение. Я это все рассказываю потому, что, по-моему, именно такого же рода проблема происходит, когда во многих компаниях объясняют, как правильно использовать «Failure mode and effects analysis». Годами FMEA расписывают в документации для клиентов в качестве элемента организационной PPAP, а реальный смысл и практические возможности методологии всеми забыты и не используются в деле. Не удивлюсь, если за все это время наши специалисты по внедрению FMEA превратились, по сути, в писарей, чья работа в основном состоит в переносе красочных описаний FMEA из одного бюрократического документа в другой.

Что такое FMEA?

Кор и я – мы создали курс, слушатели которого узнают точно, что же такое FMEA и в чем настоящие цели методологии. Также мы пришли к выводу, что будет полезно создать описание FMEA для наших поставщиков. Знакомясь с этим описанием, они избавятся от заблуждений и по-другому посмотрят на этот полезнейший способ анализировать риск. Наша цель заключалась в подготовке программы обучения для поставщиков, но это не был просто ликбез, мы объясняли, как применять FMEA именно в подрядных организациях. Так что такое FMEA? FMEA – это простой инструмент, использующийся для определения потенциальных дефектов в процессах. Он полезен как в оценке, так и в обработке риска. Также значительную роль он может сыграть в определении того, как предотвратить реализацию идентифицированных рисков. При использовании FMEA на этапе создания того или иного бизнес-процесса сначала идентифицируют риски, которые могут дать о себе знать, а затем, когда известно, что может пойти не так разрабатываются меры, направленные на предотвращение рисков. Как мы уже здесь говорили FMEA – один из главных «китов», на которых держится APQP, «Перспективное планирование качества продукции». Когда мы узнаем об уязвимостях заранее, мы получаем возможность разработать процесс таким образом, что потенциальный дефект либо не сможет проявиться вовсе, либо его вероятность будет значительно снижена. С этой точки зрения мы можем прекрасно видеть, как подходит методология FMEA для реализации новых требований по рискам из пятой редакции ISO 9001.

По какому-то досадному недоразумению на практике FMEA сегодня сделался распространенным способам анализировать несоответствия продукции. Похоже, пользователи сконцентрированы на проблемах, которые связаны с выпуском продукции, о проблемах в процессах задумываются меньше. Если вы не знакомы с APQP, поясню: в этом наборе инструментов FMEA относится к третьей фазе работы. На третьей фазе разработки процесса он еще не создан, другими словами, FMEA – все же инструмент планирования процесса. Насколько эффективнее могла бы быть наша деятельность, если бы хотя бы составили список всех потенциальных проблем ДО разработки процесса, результатом которого, в свою очередь, станут дефектные детали и изделия. Брак продукции является симптомом того, что мы что-то не учли при использовании FMEA во время планирования производственного процесса. Устранив с помощью методологии дефекты процесса, мы уменьшим или исключим риск брака продукции. И опять-таки, это полностью лежит в русле новых требований по рискам в стандарте ISO 9001:2015.

Лучше один раз увидеть, чем сто раз услышать, поэтому позвольте мне привести здесь один пример использования FMEA от наших поставщиков, который мы использовали во время нашего анализа ситуации с управлением рисков в нашей цепи поставок. Это выдержка из документа, который мы получили.

Вид потенциальных отказов: царапина на детали.

Потенциальный эффект от реализации риска: клиент оформляет возврат.

Тяжесть последствий (Severity, – ред.): 5

Причина возникновения потенциального дефекта: оператор может не заметить, что оборудование наносит царапину.

Рекомендованные действия: ничего предпринимать не следует, так как вероятность оценивается коэффициентом 5, а коэффициент обнаружения дефекта – 4. Риску присваивается коэффициент приоритетности 100. Обычно, организации не планируют мероприятия в рамках обработки риска (risk treatment, – ред.), когда ему присваивается коэффициент 100 и ниже.

Я специально не стал вставлять все это в традиционную стандартную табличную форму FMEA, которой нас всех обучали, чтобы показать читателям как это может нелепо читаться как обычный текст, рассказывающий о какой-нибудь проблеме. Действительно, представьте, что нам нужно изложить данные, полученные с использованием FMEA, обычным письмом или сообщением на человеческом языке для человека, который у вас отвечает за разработку процесса. Это может выглядеть, например, так:

Цитата: ‘Имеется вероятный риск, вероятность реализации которого 5, что означает: наш клиент, скорее всего, получит деталь с таким дефектом. Но не беспокойтесь, ничего не предпринимайте в фазе планирования процесса, потому что зафиксировать дефект должен оператор, он отвечает за это’

Если ваш разработчик процессов получит такое, то, как он сможет создать процесс, позволяющий свести риск царапин на деталях к минимуму? У него от вас нет практически никаких данных об элементах бизнес-процесса, приводящих к появлению бракованных изделий, которые получает ваш клиент. Разработчик не будет знать, что нужно исключить или добавить в процесс, чтобы смягчить или полностью купировать угрозу. При таком раскладе он, надо думать, проигнорирует ваше сообщение и не учтет проблему, проектируя бизнес-процесс.

Конечно, когда мы получили такой отчет о проведенном FMEA от нашего поставщика, то обратились к нему с вопросом, почему в качестве проблемы было указано «царапина на детали». У компании-поставщика быстро и охотно пояснили, что царапины возникают не на одном типе деталей, а на разных изделиях, что это проблема их производства в целом. О появляющихся царапинах их информируют клиенты. Следующий шаг, предпринятый нами, был поговорить с хозяевами процесса. Мы спросили операторов, приходилось ли им сталкиваться с царапинами на деталях, сходящих с конвейера. Конечно, нам ответили, что «да», и очень часто. Но мы не просили рассказать нам о «Виде потенциальных отказов продукции» из FMEA (на этот вопрос они уже ответили, сказав, что на деталях возникают царапины). Мы задали вопросы об отказах и проблемах в функционировании процессов. Мы объяснили, что нас интересует этап процесса производства, из-за которого изделия получают царапины. Вот как развивалась наша беседа:

Я: «Какие проблемы процесса изготовления позволяют появиться на деталях царапинам?»

Владелец процесса: «Оператор не производит надлежащего контроля качества сходящих с конвейера изделий»

Я: «Нет, давайте пока оставим в стороне сам дефект, я не его пытаюсь зафиксировать. Меня интересует, на каком этапе процесса, в какой именно момент его реализации на деталях появляются царапины?»

Владелец процесса: «А-а-а, понял, мы выяснили, что если положить много деталей одну на другую под оборудование, то царапины возникают на многих из них»

Я: «Так, а зачем складывать их таким образом?»

Владелец процесса: «Ну, в наших условиях мы можем класть не более 25 изделий в каждую коробку, после этого оператор должен вставать, уносить с рабочей станции полную упаковку и приносить пустую. Нужно много времени, чтобы сделать это, поэтому непосредственно перед тем, как очередная коробка становится практически полна, он идет к конвейерной ленте и берет сразу много деталей, столько, чтобы закончить коробку. Он возвращается к своей рабочей поверхности и помещает изделия на нее, беря по одной, чтобы «добить» коробку»

Я: «Надо полгать, специалист кладет детали одна на другую на рабочей поверхности, чтобы закончить коробку?»

Владелец процесса: «Это зависит от того, насколько много частей он взял с конвейерной ленты. Его рабочая поверхность приспособлена, чтобы на ней одновременно находилось два изделия, поэтому, если он берет больше, он, вероятно, должен нагромождать их. Операторам мы говорили не брать более двух изделий»

Путем простого опроса мы раскрыли настоящую проблему – проблему процесса. А вот как выглядят результаты FMEA-анализа с учетом этих существенных коррективов первоначальных исходных данных.

Потенциальная ошибка в процессе (Potential process function failure, – ред.): операторы не имеют возможности использовать «поток единичных изделий» при упаковке результата работы.

Потенциальный эффект от реализации риска процесса: детали берутся с конвейера и в избыточном количестве складываются на рабочей поверхности. Это приводит к всевозможным дефектам: царапины, потертости, вмятины, отщепы. Клиент возвращает брак.

Тяжесть последствий (Severity, – ред.): 5

Данные анализа корневых причин в процессе (почему происходят сбои функций в процессе?): поток единичных изделий интегрирован с рабочими столами и поверхностями операторов неэффективным образом.

Смотрите, мы просто изменили заголовки разделов отчета о проведении FMEA. Благодаря этому мы смогли проанализировать, что в процессе идет не так и в чем заключается настоящая проблема. Когда мы объяснили этот подход поставщикам, они сказали «Ого! Теперь, наконец, все понятно!». Мы попросили их проанализировать и изменить шаблоны анализа FMEA, которыми они пользовались, и заменить заголовки, использованные ими ранее на те, которые предложили мы. С поменявшимися формами дело пошло совсем по-другому, наши подрядчики лучше сфокусировались на реальных причинах возникновения проблем, которые кроются именно в процессах, а не занимались простым регистрированием потенциальных дефектов готовых изделий. Какое сообщение разработчикам процессов организации мы могли бы теперь адресовать, давайте посмотрим:

«Есть неэффективная функция на одной из стадий производственного процесса. Как результат, возникает брак, проявляющийся в царапинах на единицах конечной продукции. Предварительный анализ корневых причин дефекта показал, что его причиной становится недостаток интеграции автоматизированной конвейерной линии и рабочего места оператора, неправильная организация работы: у работников должно быть достаточно времени, чтобы не только паковать готовые изделия, но и заменять наполненные коробки пустыми».

В отличие от первой попытки из этого описания адресат может прекрасно понять, в чем проблема и какие предупреждающие действия требуются, чтобы купировать риск. Идентификация брака готовых изделий или их любые измерения не дают ничего для изменений в процессах, некорректная работа которых и приводит к тому, что изделие получается не таким, каким ожидали.

Как FMEA может помочь в достижении соответствия отредактированному ISO 9001?

Новые требования ISO 9001:2015 по управлению рисками можно трансформировать на пять конкретных задач к компаниям с СМК: теперь мы должны:

Теперь, когда мы стали лучше понимать FMEA проследив эффект изменения заголовков колонок формы этого анализа, можно пойти дальше и сопоставить пять новых требований ISO 9001:2015 с возможными заголовками FMEA для их удовлетворения. Думаю, удобнее всего это представить в табличной форме:

Производственными процессами, непосредственно отвечающими за создание продукции компании функционал FMEA не ограничивается, это отличное средство отрегулировать и поддерживающие процессы (среда организации). Проверьте, не забыли ли вы учесть в описании среды организации процессы, обладающие потенциальным риском: маркировка продукции, склад и управление материалами, инспекционные проверки, найм персонала, обучение.

Нисколько не сомневаюсь, что если вы возьмете сейчас и прочитаете новый ISO 9001:2015, а потом смахнете пыль и ознакомитесь с материалами по FMEA от AIAG, то методологию FMEA вы увидите в совершенно новом свете. Могу сказать, что мы увидели огромный практический эффект, когда в сотрудничестве с Кором Танкреем провели обучение для наших поставщиков. Достаточно сказать, что один из подрядчиков добился того, что сократил благодаря FMEA процент своих дефектов на 75%. Сегодня ключом к успешной системе менеджмента качества, соответствующей ISO 9001:2015 является инструмент, который был у нас под рукой уже более 25 лет. И инструмент этот – FMEA.

Перевод: сотрудник «Единый Стандарт» Валентин Рахманов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.