Для чего дополнительные отверстия в серьги мертвой точки и затяжке вертикальных

Вагонник

четверг, 23 января 2014 г.

Регулировка тормозной рычажной передачи в эксплуатации

ПОРЯДОК РЕГУЛИРОВКИ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ

Тормозную колодку необходимо устанавливать ушком в предусмотренный для этой цели центральный паз башмака. Концевые направляющие бобышки колодки должны входить в направляющие пазы башмака. Чека должна проходить через отверстия в выступах башмака и в ушке колодки. Тормозная колодка должна быть установлена так, чтобы округлая грань поверхности трения колодки была обращена к гребню колеса.

Регулировку наклона рычагов при необходимости следует производить в следующем порядке:

а) отрегулировать наклоны вертикальных рычагов на тележках перестановкой валика в соединении серьги с наружным вертикальным рычагом (рисунок 7);

Перестановка валика в соединении серьги с наружным вертикальным рычагом дальше от «мертвой точки» на одно отверстие дает перемещение внутреннего рычага в сторону к шкворневой балке на 50 мм.

Производить регулировку наклонов вертикальных рычагов на тележках перестановкой валиков в затяжке (распорной тяге) вертикальных рычагов при техническом обслуживании вагонов на ПТО запрещается. Такая регулировка при необходимости должна производиться в зависимости от диаметра колес при текущем отцепочном ремонте (ТОР).

б) у вагонов с симметричной тормозной рычажной передачей отрегулировать наклон ведущего горизонтального рычага путем перестановки валика в соединении тылового горизонтального рычага и тормозной тяги;

РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ВАГОНОВ С ПОТЕЛЕЖЕЧНЫМ ТОРМОЖЕНИЕМ

После регулировки тормозной рычажной передачи необходимо:

Вагонник.РФ

воскресенье, 17 января 2016 г.

Регулировка тормозной рычажной передачи в эксплуатации

ПОРЯДОК РЕГУЛИРОВКИ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ

Тормозную колодку необходимо устанавливать ушком в предусмотренный для этой цели центральный паз башмака. Концевые направляющие бобышки колодки должны входить в направляющие пазы башмака. Чека должна проходить через отверстия в выступах башмака и в ушке колодки. Тормозная колодка должна быть установлена так, чтобы округлая грань поверхности трения колодки была обращена к гребню колеса.

Регулировку наклона рычагов при необходимости следует производить в следующем порядке:

а) отрегулировать наклоны вертикальных рычагов на тележках перестановкой валика в соединении серьги с наружным вертикальным рычагом (рисунок 7);

Перестановка валика в соединении серьги с наружным вертикальным рычагом дальше от «мертвой точки» на одно отверстие дает перемещение внутреннего рычага в сторону к шкворневой балке на 50 мм.

Производить регулировку наклонов вертикальных рычагов на тележках перестановкой валиков в затяжке (распорной тяге) вертикальных рычагов при техническом обслуживании вагонов на ПТО запрещается. Такая регулировка при необходимости должна производиться в зависимости от диаметра колес при текущем отцепочном ремонте (ТОР).

б) у вагонов с симметричной тормозной рычажной передачей отрегулировать наклон ведущего горизонтального рычага путем перестановки валика в соединении тылового горизонтального рычага и тормозной тяги;

РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ВАГОНОВ С ПОТЕЛЕЖЕЧНЫМ ТОРМОЖЕНИЕМ

После регулировки тормозной рычажной передачи необходимо:

Рычажная передачи грузовых вагонов

Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы. Тормозные башмаки и триангели 17 подвешены к раме тележки на подвесках 16.

Тяговый стержень регулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт — с тягой 2.

При торможении корпус регулятора 3 упирается в рычаг, соединенный с горизонтальным рычагом 4 затяжкой.

Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др.

Действие рычажной передачи четырехосного вагона подобно действию рассмотренной выше рычажной передачи (рис. 8.1). Для ручной регулировки рычажной передачи (рис. 8.2) в тягах 2, серьгах 13 и затяжках 15 имеются запасные отверстия.

Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения с штоком 6 тормозного цилиндра, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс совершается медленнее.

В табл. 8.1 приведены характеристики рычажных передач основных типов грузовых вагонов, эксплуатируемых на железных дорогах России.

Характеристики рычажных передач основных типов грузовых вагонов

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы 1 (рис. 8.5) каждого вертикального и горизонтального рычага сваривают между собой планками 2. Соединительные валики при постановке в отверстия таких рычагов крепятся как обычно шайбой и шплинтом диаметром 8 мм.

Дополнительно со стороны головки валика в специально приваренные щечки 3 вставляется предохранительный шплинт такого же диаметра, чтобы предотвратить выпадение валика, если основной шплинт будет утерян (рис. 8.6).

Тяги и горизонтальные рычаги около цилиндра снабжены предохранительными и поддерживающими скобами.

С целью удержания тормозных колодок с зазором относительно поверхности катания колеса в положении отпуска между распорками 2 (рис. 8.7) триангеля и вертикальным рычагом 4 устанавливают отводящее устройство в виде скобы 5, которую надевают, разъединив распорку 6 и вертикальный рычаг 4. После соединения валиком 1 распорки и рычага скоба 5 удерживает триангель от поворота относительно валика 3 и обеспечивает зазор между колесом и колодкой.

Особенность конструкции рычажной передачи восьмиосных вагонов (рис. 8.8) состоит в наличии балансира, обеспечивающего распределение тормозного усилия на обе тележки.

Многие грузовые вагоны оборудованы ручным или стояночным тормозом со штурвалом, выведенным на боковую сторону вагона

Тормозные рычажные передачи

Для передачи усилия от штока тормозного цилиндра к тормозным колодкам служит рычажная тормозная передача. Схема и конструкция рычажной передачи зависят от типа вагона, его осности и конструкции тележек. Все грузовые вагоны на тележках ЦНИИ-ХЗ-0 имеют рычажную тормозную передачу одностороннего нажатия. Основными узлами и деталями рычажной тормозной передачи являются: горизонтальные рычаги (один связан со штоком тормозного цилиндра, а другой — с кронштейном «мертвой точки»); затяжка, связывающая горизонтальные рычаги; тормозные тяги, передающие усилия на рычажную передачу (рис. 40); тележки; вертикальные рычаги 2, передающие усилия на горизонтальную затяжку 5 и на триангели 1. Последние оборудованы башмаками и колодками 4 и подвешены на боковых рамах тележки при помощи специальных подвесок 3. Верхний конец крайнего вертикального рычага закреплен при помощи серьги 6 на кронштейне надрессорной балки.

Для компенсации износа тормозных колодок и сохранения необходимого выхода штока предусмотрены дополнительные регулировочные отверстия в тормозных тягах, горизонтальных затяжках и серьгах «мертвой точки». Кроме названного средства дискретного регулирования длины элементов рычажной передачи, в ее конструкции используют также автоматический регулятор выхода штока тормозного цилиндра. Этот регулятор по мере износа тормозных колодок автоматически укорачивает тормозную тягу, на которой он установлен. Все магистральные вагоны, выпускаемые промышленностью СССР, имеют бескулисный авторегулятор одностороннего действия (уел. № 574Б). Максимальное возможное сокращение длины авторегулятора за одно торможение составляет 10 мм. Полный рабочий ход винта до максимального износа колодок достигает 550 мм. Авторегулятор рассчитан на передачу усилий до 8 тс.

Авторегулятор может иметь стержневой или рычажный привод. В пассажирских вагонах применяют стержневой привод регулятора (рис. 41), а в грузовых — рычажный. Авторегулятор состоит из корпуса 1 с пружинно-фрикционным механизмом,

Рис. 40. Рычажная передача тележки четырехосного грузового вагона

регулирующего винта и приводного упора 2. Основным геометрическим параметром авторегулятора является установочный размер А, который соответствует средней величине зазора между колодкой и колесом с учетом передаточного отношения тормозной рычажной передачи. При чугунных колодках для четырехосных грузовых вагонов А = 40-4-55 мм, а для восьмиосных вагонов А — 4ЕН-60 мм. При композиционных колодках для четырехосных вагонов А = 35-4-50 мм, а для восьмиосных А = 40-4-55 мм. Для пассажирских вагонов локомотивной тяги при композиционных колодках А = 90-М 20 мм.

Рычаги, тяги и затяжки в тормозных рычажных передачах различных вагонов по конструкции весьма разнообразны. Все эти детали изготовляют из углеродистой стали СтЗ или низколегированной стали 09Г2 (09Г2Д). Для уменьшения износа рычагов и тяг в местах установки валиков отверстия в этих деталях защищают запрессовываемыми втулками. Эти втулки изготовляют из углеродистой стали и подвергают цементации или цианированию до твердости НЯС. 50—60. Для той же цели можно исполь-

зовать металлокерамические втулки, подвергаемые перед запрессовкой пропитке минеральным маслом. Валики, при помощи которых тяги соединены с рычагами, а рычаги с триангелями и затяжками, изготовляют из углеродистой стали Ст5, стали 40 и 45. Валики закрепляют шайбами и разводными шплинтами.

Рычажная тормозная передача на тележках грузовых вагонов заканчивается триангелями, которые через колодки равномерно передают усилие, приложенное к вершине каждого триангеля, на два колеса одной колесной пары. Триангели (ГОСТ 4686—74) состоят из швеллера, струны и распорки. На цапфы триангеля надевают неповоротные башмаки тормозных колодок, наконечники и др. Все эти детали закрепляют на цапфе триангеля корончатой гайкой с разводным шплинтом.

Башмаки триангеля (ГОСТ 3269—67) отливают из стали 15Л, 20Л и 25Л или из высокопрочного чугуна и подвергают затем отжигу или нормализации. Башмаки служат для крепления на них при помощи чеки тормозных колодок, которые являются сменными деталями, обеспечивающими необходимое трение при их прижатии к колесу. Вагоны оборудуют чугунными или пластмассовыми (композиционными) колодками. Чугунные колодки (ГОСТ 1205—73 и ГОСТ 6921—74) отливают из серого чугуна с содержанием углерода 2,8—3,4%, марганца 0,5—1,1, кремния 0,7—1,2, фосфора — не более 0,5, серы — не более 0,2%.

Композиционные колодки изготовляют из материала 8-1-66 по техническим условиям (ТУ 38-5-101—68). Эти колодки имеют высокую износостойкость, а их коэффициент трения от скорости движения зависит в малой степени. По конструкции композиционные колодки взаимозаменяемы с чугунными. На башмаке тормозные колодки крепят чекой (ГОСТ 1203—75), изготовленной из углеродистой стали Ст5, Стб или пружинной стали.

Все грузовые вагоны на тележках с роликовыми подшипниками оборудованы ручным (стояночным) тормозом. Привод ручного тормоза смонтирован на раме вагона. Конструкция привода ручного тормоза от типа вагона зависит в малой степени. Основными деталями этого привода на грузовом вагоне являются: маховик, посаженный на вал червяка; червяк, сцепленный с червячным сектором; сектор, шарнирно связанный с тягой или системой тяг ручного тормоза. Эти тяги идут к горизонтальному рычагу, связанному со штоком тормозного цилиндра. На раме вагона установлен фиксатор, обеспечивающий два положения маховика с валом и червяком: рабочее, когда червяк сцеплен с червячным сектором; отпускное, когда червяк расцеплен.

Тормозная рычажная передача (рис. 42) пассажирских вагонов на тележках КВЗ-ЦНИИ (в том числе головных и прицепных вагонов электропоездов) имеет привод от одного тормозного цилиндра и обеспечивает двустороннее тормозное нажатие на колесную пару. Усилие от тормозного цилиндра 9 при помощи промежуточного горизонтального рычага 8 распределяется на две

стороны тележки и боковыми тягами 7 передается вертикальным рычагам 6, подвешенным на раме тележки, и тормозным траверсам 5. Траверса представляет собой прямую балку коробчатого сечения с приваренными ушками для соединения с нижними проушинами вертикальных рычагов. Цапфы траверсы имеют круглое сечение для установки поворотных башмаков. Башмак тормозной колодки (ГОСТ 1204—67) надевают на цапфу траверсы вместе с подвеской, которую подвешивают на специальном кронштейне рамы тележки. Для предотвращения проворота башмака на цапфе траверсы его удерживают в нужном положении относительно подвески при помощи поводка с гайкой и пружины. Башмак с подвеской закреплен на цапфе траверсы шайбой и разводным шплинтом. Привод ручного тормоза состоит из рукоятки 1, пары конических зубчатых колес 2, винта с гайкой 3 и системы рычагов и тяг 4, подвешенных на раме вагона.

Тормозная рычажная передача вагонов электропоездов выполнена с учетом специфики размещения тормозных цилиндров и наличия тяговых двигателей в тележках. На моторных тележках размещено по два тормозных цилиндра, каждый из которых имеет собственную рычажную передачу (рис. 43). Башмаки 4 левой и правой сторон тележек попарно связаны общими траверсами 3. На вагонах электропоездов установлены авторегуляторы рычажной передачи пневмомеханического действия. Механизм регулятора 1 приводится в действие сжатым воздухом, поступающим из тормозного цилиндра 2. Отверстие для отбора сжатого воздуха из тормозного цилиндра расположено так, чтобы при допускаемой величине хода штока оно было перекрыто поршнем тормозного цилиндра. При значительном ходе штока воздух из тормозного цилиндра через это отверстие поступает в авторегулятор, и последний укорачивает звено «мертвой точки» рычажной передачи.

Все пассажирские вагоны (в том числе вагоны электропоездов) оборудованы ручным стояночным тормозом, механизм которого системой рычагов и тяг связан со штоком тормозного цилиндра.

Конструкция рычажной передачи дискового тормоза зависит от числа применяемых тормозных цилиндров. Наиболее простой рычажной передачей дискового тормоза является передача с тормозным цилиндром на каждый диск. В этом случае рычажная передача состоит из пары рычагов, шарнирно связанных затяжкой и образующих клещевой механизм, и тормозных башмаков, шарнирно соединенных с рычагами вертикальными валиками. Головки валиков обычно служат ушками для подвески башмаков вместе с рычагами на раме тележки. Концы тормозных рычагов соединены со штоком тормозного цилиндра и с корпусом. Каждая пара рычагов снабжена пружиной для отвода накладок от диска. Зазор между диском и тормозными накладками в отпущенном состоянии тормоза составляет 1—3 мм.

В дисковом тормозе с одним цилиндром на два диска (в тележках вагонов поезда РТ-200) усилие от тормозного цилиндра к клещевому механизму каждого диска передается при помощи трехплечего рычага и двух тормозных тяг. Тормозные цилиндры со встроенными регуляторами выхода штока шарнирно закреплены на кронштейнах поперечных балок тележки.

Тормозные башмаки дискового тормоза стальные литые. С тыльной стороны они имеют специальные ушки для крепления тормозных рычагов, а с лицевой — клиновой паз для установки тормозной накладки. Для дискового тормоза тормозные накладки выполняют из композиционного материала. Для установки на башмаке накладка имеет на тыльной стороне стальной клиновой тыльник в виде ласточкина хвоста, укрепленный на ней специальными заклепками. Для закрепления накладки на башмаке снизу его предусмотрен держатель, установленный на двух болтах со стопорными шайбами.

Тормозной диск состоит из ступицы, запрессованной на ось колесной пары, и венца, закрепленного на ступице шестью радиально расположенными пружинными втулками. Ступица тормозного диска изготовлена из углеродистой стали повышенного качества, механические свойства которой близки к свойствам осевой стали. Венец тормозного диска выполнен в виде двух рабочих щек диаметром 620 мм, соединенных радиальными ребрами. Венец изготовлен из серого чугуна СЧ 21-40 (ГОСТ 1412—70) или из легированного чугуна.

Расчет деталей тормозной рычажной передачи

Страницы работы

Содержание работы

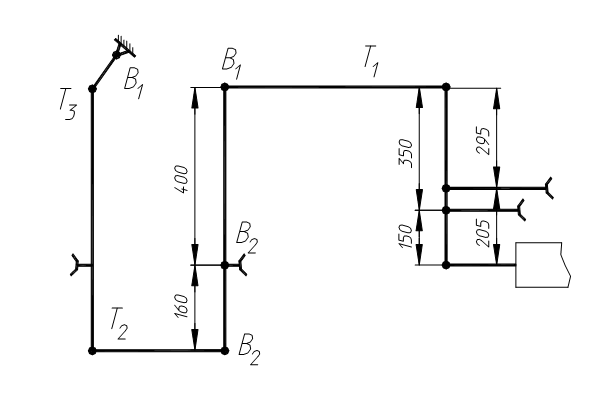

РАСЧЕТ ДЕТАЛЕЙ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ

В расчёте определяется напряженное состояние деталей тормозной рычажной передачи в соответствии с [вы], [вы].

1. Расчетные данные.

Диаметр тормозного цилиндра D=0,356м;

Давление в тормозном цилиндре РЦ=0,45Мпа

КПД рычажной передачи ήпер=1

Рисунок 1- Схема тормозной рычажной передачи.

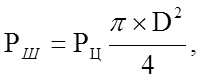

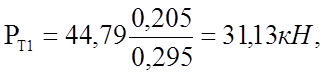

2. Определение усилий.

Максимальное усилие на штоке поршня тормозного цилиндра определяется по формуле:

где, РЦ – максимальное расчетное давление воздуха в тормозном цилиндре;

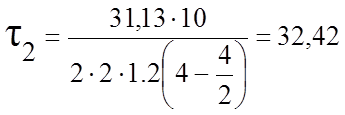

Усилие на затяжке вертикальных рычагов Т2;

Усилие на серьге мертвой точки Т3

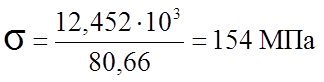

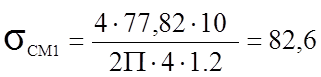

3. Определение напряжений

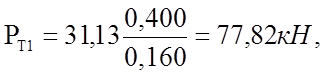

3.1 Рычаг вертикальный

Материал: сталь 09Г2-св-12 ГОСТ 19281-89

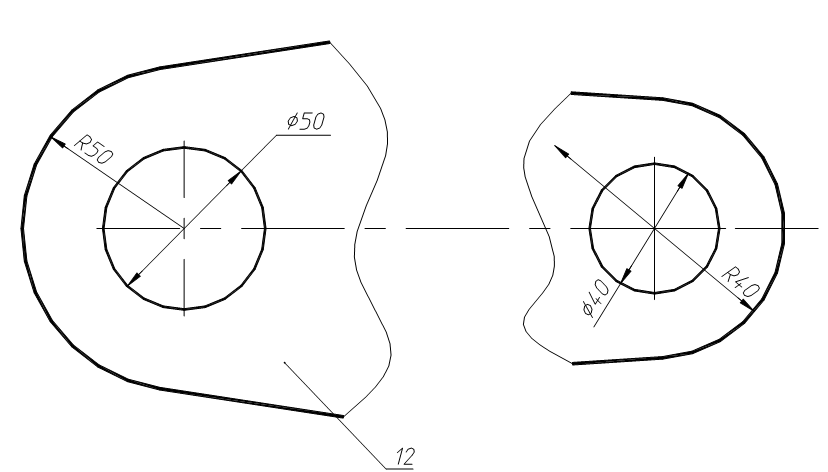

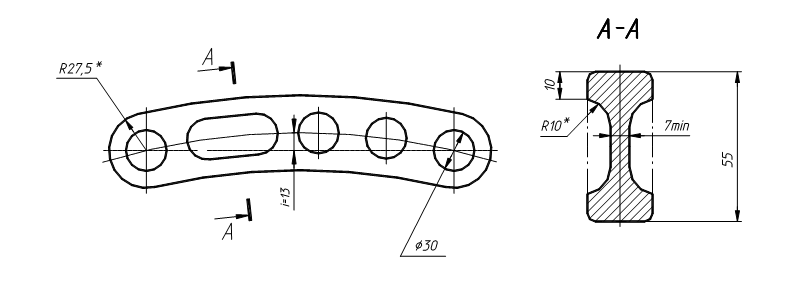

Рисунок 2 Расчетная схема и сечение рычага вертикального

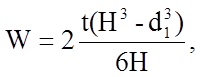

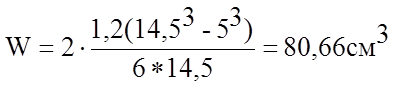

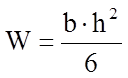

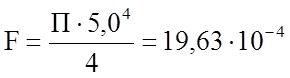

Момент сопротивления сечения А-А

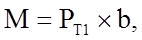

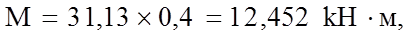

Изгибающий момент сечения А-А

где, PT1 – сила действующая на рычаг вертикальный

b –размер показанный на рисунке2

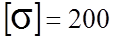

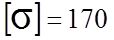

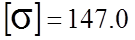

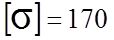

Допускаемые напряжения

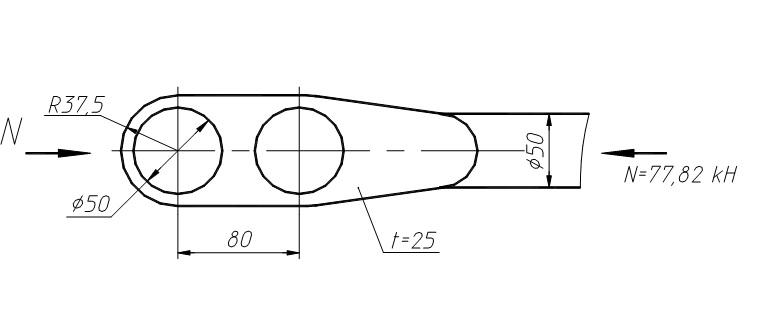

1.1.1 Проушины рычага

Рисунок 3 Проушины рычага

t – толщина проушины.

Допускаемые напряжения

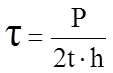

t – толщина проушины,

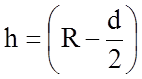

h – высота перемычки по линии среза.

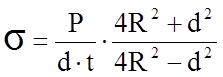

где, R – радиус наружного очертания,

d – диаметр отверстия проушины.

Допускаемые напряжения

где P- усилие на проушину,

Допускаемые напряжения

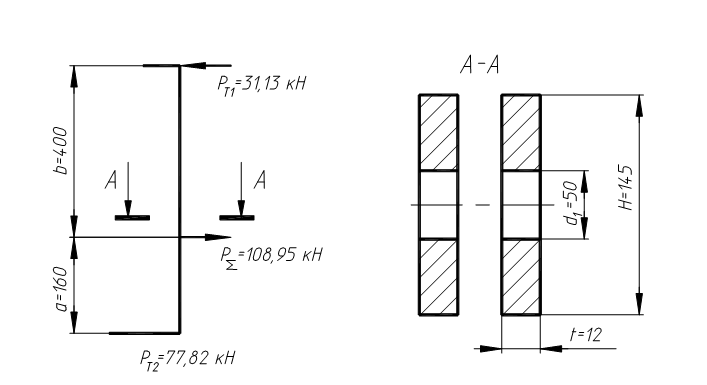

1.2 Затяжка вертикальных рычагов материал 09Г2 ГОСТ 19281-89

Рисунок 4 Серьга мертвой точки

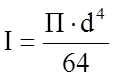

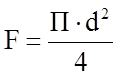

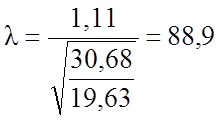

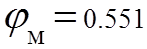

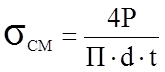

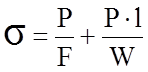

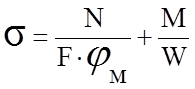

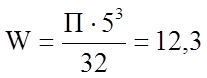

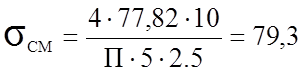

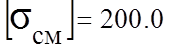

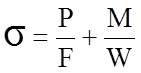

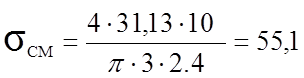

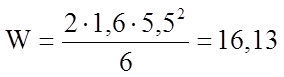

Затяжка вертикальных рычагов рассчитывается на сжатие и изгиб по формуле.

где M – максимальный расчетный изгибающий момент,

F – максимальная сжимающая сила,

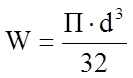

W – момент сопротивления,

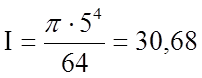

Значение

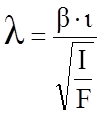

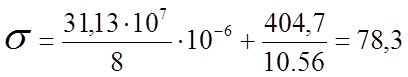

Гибкость стержня определяется по формуле

Напряжение в стержне

Допускаемые напряжения

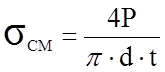

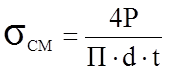

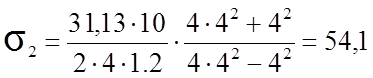

Напряжение смятия

где P- усилие на проушину,

Допускаемое напряжение смятия

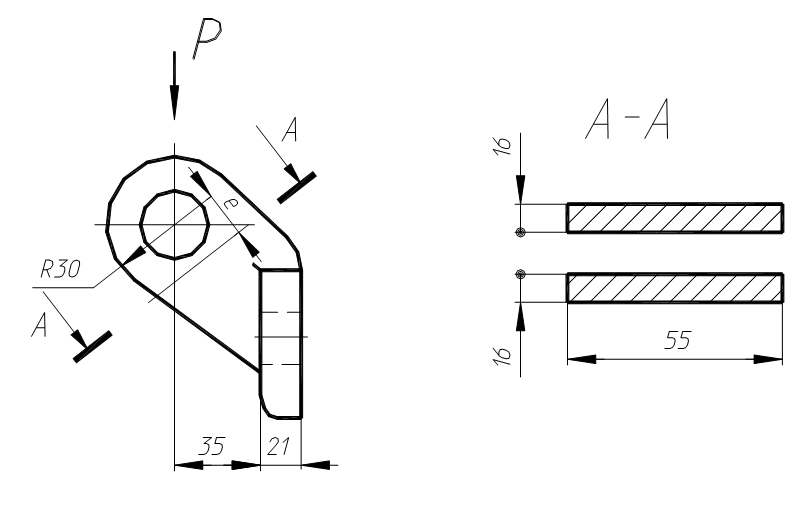

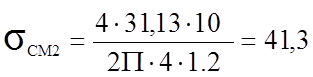

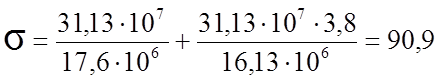

1.3 Серьга мертвой точки

Материал 295 09Г2-12 ГОСТ19281-89

Рисунок 5 Серьга мертвой точки

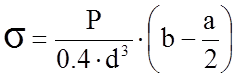

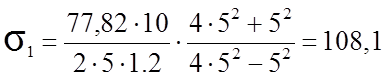

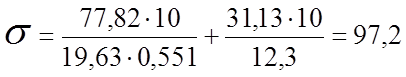

Напряжение в расчетном сечении определяется по формуле

где M – максимальный расчетный изгибающий момент,

F – площадь сечения,

W – момент сопротивления,

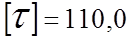

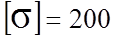

Допускаемые напряжения

t – толщина проушины.

Допускаемые напряжения

Напряжения сжатия

Допускаемые напряжения

1.4 Державка мертвой точки

Материал:отливка 15Л ГОСТ 977-75

Рисунок 6 Державка мертвой точки

Напряжение в расчетном сечении А-А определяется по формуле

где Р – усилие на державку,

W – момент сопротивления сечения изгибу,

l – расстояние между центром тяжести сечения и направлением действия сил.

Допускаемые напряжения

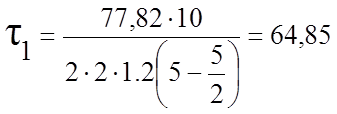

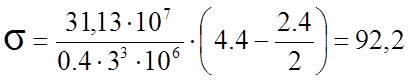

1. Определение напряжений в осях тормозной передачи

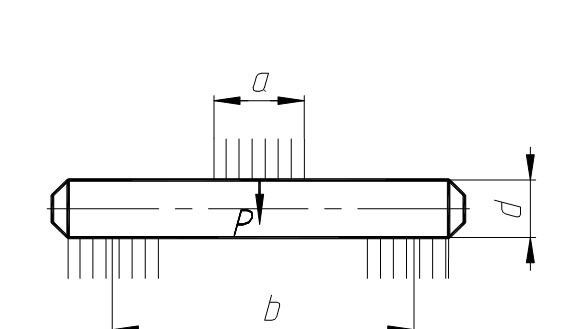

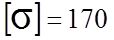

Гладкие оси шарнирных соединений рычажной передачи рассчитываются на изгиб по формуле

где Р – расчетная нагрузка на ось,

a – длина поверхности, передающей нагрузку,

b – расстояние между серединами опор

Рисунок 7 Схема нагружения оси

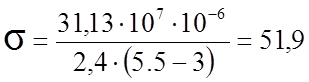

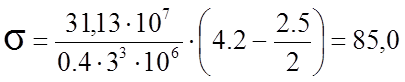

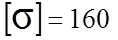

2.1 Ось В1, материал сталь 5сп ГОСТ 380-71

Р=31,13кН

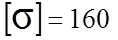

Допускаемые напряжения

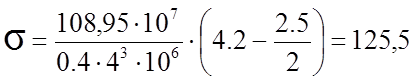

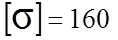

2.2 Ось В2, материал сталь 5сп ГОСТ 380-71

Р=108,95 кН

a=25 мм

Допускаемые напряжения

2.3 Ось В1, материал сталь 5сп ГОСТ 380-71

Р=31,13 кН

Допускаемые напряжения

2. Вывод

Напряженное состояние деталей тормозной рычажной передачи удовлетворяет требованиям [вв]