Для чего используется сальниковая набивка на запорной арматуре

Набивки сальниковые

Набивки сальниковые ГОСТ 5152-84

Плетеные сальниковые набивки являются наиболее распространенным типом уплотнительных материалов, применяемых для заполнения сальниковых камер арматуры, центробежных и поршневых насосов, различных аппаратов. Этими набивками комплектуется более 70% насосов, 80% арматуры. Они различаются как материалами, из которых они изготовлены, так и способами изготовления (структурой). Оба эти фактора существенно влияют на эксплуатационные свойства набивок.

Основой плетеных набивок являются различные волокнистые материалы. В подотрасли АТИ для изготовления плетеных набивок используют нити и пряжу из асбеста, хлопка, лубяных и химических волокон.

Важным компонентом набивок являются различные виды пропиток и наполнителей, придающие им необходимые свойства.

Таблица расчета веса 1п.м. сальниковых набивок в зависимости от размера плетения.

| Марка набивки | Размер плетения, мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 4х4 | 8х8 | 12х12 | 16х16 | 18х18 | 20х20 | 30х30 | 40х40 | 50х50 | |

| АС | 0.008 | 0.032 | 0.07 | 0.13 | 0.16 | 0.2 | 0.45 | 0.8 | 1.25 |

| АП-31 | 0.016 | 0.064 | 0.14 | 0.26 | 0.32 | 0.4 | 0.9 | 1.6 | 2.5 |

| АПР-31 | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | 1.92 | 3.0 |

| АФТ | 0.019 | 0.077 | 0.17 | 0.31 | 0.39 | 0.48 | 1.08 | ||

| АГИ | 0.011 | 0.058 | 0.13 | 0.23 | 0.29 | 0.36 | 0.81 | ||

| Наименование | Марка | Рабочая среда | t°, С | Диаметр (мм) | Вес 1 п/м (гр) |

|---|---|---|---|---|---|

| Асбестовая,пропитанная суспензией фторопласта с тальком | АФТ | Сжиженные газы, газообразный и жидкий аммиак, морская вода, органические продукты, этилен, концентрированные щелочи, растворы щелочей | -200-+300 | 4-50 | 25-750 |

| Асбестовая, плетённая, сухая | АС | Нейтральные жидкие среды, нейтральные и агрессивные газообразные среды, газообразный и жидкий аммиак, агрессивные жидкие среды | -70-+450 | 4-50 | 7-700 |

| Асбестовая, плетёная, пропитанная жировым составом | АП-31 | Пар, нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 13-1200 |

| Асбестовая, плетёна с латунной проволокой, пропитанная антифрикционным составом | АПР-31 | Нейтральные и агрессивные жидкие среды, нейтральные и агрессивные газообразные среды, нефтепродукты | -70-+300 | 4-50 | 25-1350 |

| Хлопчатобумажная, пропитанная жировым антифрикционным составом | ХБП-31 | Воздух, инертные газы, нейтральный пар, промышленная вода, углеводороды, нефтяное топливо, минеральные масла | -120 | 4-50 | 20-1200 |

| Лубяная, пропитанная жировым антифрикционным составом | ЛП-31 | Воздух, инертные газы, промышленная вода, морская вода, растворы щелочей, нефтяное топливо, минеральные масла | +150 | 4-50 | 15-1300 |

Наименование

Мин. партия отгрузки

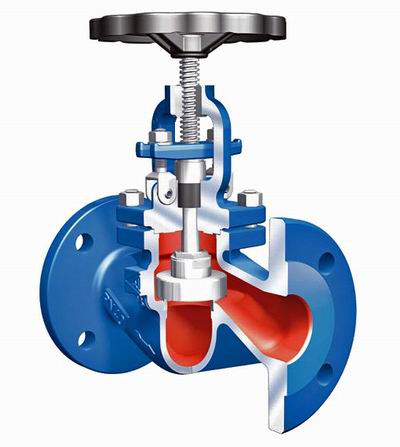

Сальниковая арматура

Суть сальникового устройства в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит шток или шпиндель, создается сальниковая камера, (иногда ее называют сальниковая коробка). В камеру между её внутренней цилиндрической поверхностью и штоком (шпинделем) укладывается уплотнительный материал – сальниковая набивка (кстати, «сальниковая набивка», «сальник», «сальниковый узел» сохраняют свои названия с тех времен, когда для уплотнения использовалась пропитанная жиром пенька). При помощи специальных устройств набивка поджимается вдоль оси штока (шпинделя). При сжатии набивки в ней возникают усилия, под действием которых она прижимается с одной стороны к стенке сальниковой камеры, а с другой – к цилиндрической поверхности шпинделя (штока).

Усилие поджатия, выполняет свою главную задачу – уплотняет набивку и не позволяет рабочей среде проникать в окружающую среду. В то же время, сила трения, возникающая между набивкой и штоком (шпинделем), препятствует последнему совершать перемещения, необходимые для управления затвором арматуры.

Известно, что чрезмерные усилия затяжки сальника делают невозможным нормальное управление арматурой как вручную, так и от приводных устройств. Поэтому для сальникового узла большое значение имеют оптимальные конструкторские и технологические решения, которые обеспечивают его нормальную работу. Среди них следует назвать: материал набивки, размеры сальниковой камеры, конструкция деталей сальникового узла, материал штока (шпинделя), чистота обработки его поверхности, которая контактирует с набивкой и ряд других. В некоторых случаях (как правило, в регулирующих клапанах) для снижения трения применяются сальники со смазкой, которая подается извне через специальную масленку.

Сальниковая набивка представляет собой, как правило, шнур или кольца из асбеста с графитовой пропиткой. Для этой же цели используются также безасбестовые уплотнительные материалы из фторопласта (ФУМ) или на основе графита (ГРАФЛЕН, ГРАФАРМ, ГРАФЛЕКС). Вместо набивки иногда применяются манжеты из резины. Впрочем, наряду с указанными материалами для уплотнения в сальниковых узлах используются и многие другие материалы, что определяется конкретными условиями эксплуатации.

Поджатие набивки производится накидной гайкой (в арматуре малых диаметров) либо специальной деталью – сальником при помощи двух, как правило, откидных или анкерных болтов с гайками.

При выпуске арматуры в ходе заводских испытаний сальник проверяется на герметичность водой давлением PN. При этом пропуск воды через сальник не допускается.

Следует заметить, что графитосодержащие сальниковые набивки создают гальваническую пару шпиндель – набивка. Под воздействием электролита – воды поверхность шпинделя подвергается коррозии, разрушению, что приводит к появлению протечки через сальниковый узел. Этот процесс начинается ещё до эксплуатации изделий во время их транспортировки и хранения. Поэтому нередко арматура поставляется без набивки в сальниковом узле или с временной – транспортной набивкой. «Штатная» набивка, которая должна укладываться в сальниковую камеру и уплотняться перед вводом арматуры в эксплуатацию, поставляется вместе с изделием в собственной упаковке. При использовании сальниковой набивки, не вызывающей электрохимической коррозии сопрягаемых поверхностей, арматура поставляется со штатной набивкой в сальниковой камере.

При эксплуатации в случае возникновения пропуска рабочей среды сальник необходимо поджать или поднабить, а в крайнем случае сменить набивку.

Для того, чтобы проводить эту операцию без сброса давления в трубопроводе, запорная арматура в некоторых случаях выполняется с так называемым верхним уплотнением.

Специальный выступ (обычно конический бурт на шпинделе клапана или задвижки) при полностью открытом запорном органе упирается в седло на крышке и перекрывает доступ рабочей среды к сальнику. Этим обеспечивается улучшение условий работы сальникового узла, а также возможность проведения указанных ремонтных работ.

В особо ответственных случаях (например, для задвижек атомных электростанций) заводом-изготовителем проводятся специальные испытания верхнего уплотнения на герметичность до установки и поджатия сальниковой набивки.

Набивки сальниковые

Сальниковая набивка – качественный уплотнитель, используя который можно обеспечить надежную и долговечную, герметизацию соединений. Сальниковая набивка может иметь форму не только шнура (прямоугольного (в т. ч. квадратного) или круглого сечения), но и состоять из одного или нескольких соответствующим образом отформованных колец. Она широко используется при стыковке элементов таких распространённых устройств и конструкций как:

Набивка сальниковая востребована в разных отраслях экономики:

Сальниковая набивка: виды и область применения

Сальниковая набивка пользуется повышенной популярностью, так как обеспечивает высокий уровень герметичности, надежное и долговечное соединение. Кроме этого, существует огромное разнообразие подобного вида уплотнителей. В торговой сети можно найти такие типы сальниковой набивки:

Кроме этого, существуют следующие виды сальниковой набивки:

по плетению – сквозные и комбинированные

по плетению – сквозные и комбинированные