Для чего используют флюс

Что такое флюс для пайки

Флюс для пайки позволяет избавиться от оксидной пленки и примесей с поверхности металлов, а также обеспечить равномерное растекание припоя. Без этого компонента невозможна пайка меди, алюминия, свинца, и других металлов.

На сегодняшнее время существуют различные виды флюсов: активные и неактивные, защитные и кислотные, для низко- и высокотемпературной пайки. Самым простым видом флюса является канифоль, которая широко применяется для пайки радиодеталей и меди.

В этой статье сайта про пайку svarkapajka.ru мы расскажем о том, что такое флюс и зачем он нужен. Какие виды флюсов для пайки металлов существуют, и в чем, собственно, их отличие друг от друга.

Что такое флюс для пайки

Итак, флюс для пайки — это вещество, (реагент) которое используется для подготовки поверхности металла перед нанесением припоя. Флюс позволяет подготовить поверхность металлов перед пайкой: удалить жиры и растворить оксидную плёнку, избавиться от инородных веществ, которые будут затруднять паяние.

В зависимости от состава, флюсы подразделяются на активные и неактивные. Активные флюсы содержат в своём составе кислоту, чаще всего соляную. Также бывают специальные кислотные флюсовые реактивы, которые используются для высокотемпературной пайки металлов.

Виды флюсов

Существующие виды флюсов можно подразделить на три больших категории:

Нейтральные или неактивные флюсы — они не содержат в своём составе кислот. Отличительной особенностью данных флюсов является невозможность проводить электричество. Ярким примером неактивного флюса является сосновая канифоль. Неактивные флюсы в основном применяются при низкотемпературной пайке деталей, обычным паяльником.

Кислотные или активные флюсы — содержат в своём составе кислоту. Активные флюсы используются для пайки алюминия, там, где нужны высокие температуры и сильная химическая реакция для удаления оксидной пленки.

Антикоррозийные или защитные флюсы — применяются для защиты готового места соединения от коррозийных процессов металла и появления ржавчины на них.

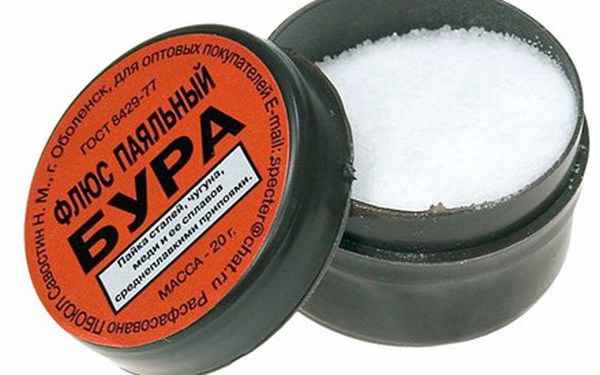

Каждый вид флюса предназначен для выполнения своих, каких-то конкретных задач. По своей консистенции флюсы бывают жидкими, в виде пасты и геля, твёрдыми, и в виде порошка, например, флюс бура.

Как применять флюс

В зависимости от консистенции, применять флюс для пайки металлов можно по-разному. Если флюс жидкий, то он наносится на подготовленную поверхность металла при помощи кисточки.

Твёрдый флюс, такой как канифоль, нужно предварительно расплавить перед нанесением на поверхность металла. Для этих целей используется разогретый паяльник, жало которого опускается во флюс для его расплавления и последующего лужения.

Как бы там ни было, но перед использованием флюса поверхность металлов перед пайкой нужно подготовить. Для этого используется наждачная бумага и ряд других материалов.

Кроме того, не стоит забывать о том, что активные флюсы с содержанием кислот обязательно нужно смывать после пайки. Поскольку в их составе находится не только кислота, но и другие, не менее вредные химические компоненты, стоит всегда при использовании флюсов защищать руки и органы дыхания от вредных паров (работать в хорошо вентилируемом помещении).

Для чего нужен флюс при пайке

Перед тем как покупать новый электронный прибор, большинство все же стараются починить старый своими руками. Способов, с помощью которого можно исправить поломку, много и все будет зависеть от вида прибора, что требует починки. Однако, пайка была и остается очень распространенным методом исправления неполадок. Освоить ее не так трудно, как может показаться, просто нужно учесть несколько правил. Например, что одного паяльника будет мало и чаще всего без флюса не обойтись. В этом материале подробнее о том, что такое флюс для пайки.

Что такое флюс для пайки

Если говорить кратко, то флюс для пайки, это средство, помогающее делать качественную спайку. Оно может быть как органического, так и неорганического происхождения, но в большинстве случаев это всегда смесь из нескольких материалов.

Перед использованием этого состава нужно зачищать место спайки, но иногда флюсы и сами могут очистить материал. Других подготовительных работ перед его использованием обычно не предполагается, кроме тех, кто нацелены на защиту от паров, которые средства для пайки почти всегда вырабатывает.

Для чего он нужен

Назначение флюсов понять легко. Чтобы спаять контакты друг с другом, металлу нужно нагреться как минимум до 500 градусов. Но в этот момент на металлах образуется оксидная пленка, которая мешает припою соединять металлические детали. Именно для этих случаев и нужен флюс.

Обычно при комнатной температуре флюс стабилен, и начинает действовать только при нагревании, снижая влияние высоких температур на металлы. Так, флюсы помогают:

В первую очередь все флюсы должны выдерживать нагревание и сохранять свои свойства. Но это далеко не все признаки, на которые нужно обращать внимание при поиске вещества для пайки, что даже сложнее, чем его использование.

Классификация флюсов

То, как работает вещество для пайки, понять легко. Но его еще нужно правильно выбрать, а для этого нужно изучить и учесть виды флюсов. И в этом состоит главная сложность, так как нужно учесть очень много параметров при выборе.

Подробнее о том, на какие категории подразделяются средства для пайки и чем они друг от друга отличаются, рассказывается далее.

По типу воздействия на контакты

Среди типов флюсов для пайки выделяют:

Это не все виды флюсов, но самые распространенные.

Также есть альтернативные составы, которые используются для спайки особых материалов.

По состоянию

Помимо состава, флюсы для пайки различают по консистенции:

От состояния средства-помощника напрямую может зависеть скорость пайки и ее качество.

Какой флюс лучше выбрать

Чтобы выбрать флюс для пайки, нужно, чтобы он еще и подходил к материалу, который предстоит паять:

Также при выборе флюсов стоит читать чужие отзывы, чтобы сделать выбор из проверенных марок, так как многие фирмы выпускают средства для пайки, но далеко не все из них качественные.

У флюсов есть вещества заменители, но их стоит применять только если есть навык паяния, так как работать с ними сложнее.

Хранение

Тюбик с флюсом для пайки может храниться до 12 месяцев, однако, только в том случае, если условия хранения не нарушены. Так, чтобы не сократить срок годности, нужно:

Перед каждым использованием рекомендуется проверять, нет ли на упаковке повреждений, которые могли привести к нарушению герметичности. Если такие найдутся, средство лучше выбросить и приобрести новое. Также не стоит пользоваться составом, срок годности которого истек.

Если упаковка флюса случайно повредиться, состав можно переложить, главное — герметично закрывать.

Можно ли приготовить флюс самостоятельно?

Если не хочется покупать средство для пайки в магазине, всегда можно попробовать сделать его самостоятельно. Для этого всего лишь потребуется точно следовать рецепту и подробной инструкции по изготовлению флюса для пайки.

Для самодельного состава действуют те же правила хранения, что и для обычного, срок годности составит от 6 до 12 месяцев.

Как пользоваться флюсом для пайки

Чтобы правильно применить флюс паяльный, нужно посмотреть на его консистенцию:

А потом действовать так:

После окончания паяния нужно дождаться, когда шов застынет.

Техника безопасности

Работа с паяльным флюсом предполагает использование перчаток, так как в состав этого средства входят разрушающие компоненты, к примеру, кислоты. По этой же причине при пайке с флюсом нельзя допустить попадание состава в глаза и слизистые, более того, его очень нежелательно вдыхать.

После использования средства для пайки нужно тщательно помыть руки и в особенности лицо, так как пары вещества могут осесть на нем и потом все равно попасть на слизистые. Пары могут попасть также на еду или в чашки, стоящие рядом, поэтому их стоит убрать дальше от рабочего места.

Чтобы снизить влияние паров, потребуется угольный фильтр или хотя бы просто хорошо проветриваемое помещение. Но даже в нем может возникнуть легкое головокружение после работы. Это нормально, если пользоваться флюсом в первый раз или после долгого перерыва.

Но если со временем будет становиться только хуже, нужно срочно обратиться к врачу.

Работать с самим флюсом легко, сложнее подобрать правильный. Но если опираться на этот материал, поиск паяльного вещества станет проще, как и его безопасное использование.

Назначение флюса и особенности его применения при пайке

Назначение материала

Задача флюсов — подготовить детали к пайке, очистить поверхности от жиров и солей, предохранить припой от окисления в процессе пайки и способствовать его лучшему растеканию по поверхности. Флюс при пайке продлевает срок службы соединений, так как защищает места пайки от окисления и разрушения. Флюс должен характеризоваться невысокой температурой плавления и малым удельным весом. Тогда он успеет растворить окислы, но не проникнет вглубь пайки. Хорошие флюсы не должны испаряться при нагреве и вызывать коррозию. Их можно легко удалять с деталей.

Классификация флюсов

Флюсы различаются по степени их воздействия на обрабатываемые детали. При пайке применяются следующие виды вспомогательных материалов:

Активные флюсы. Эти вспомогательные вещества активно взаимодействуют с соединяемыми металлами. В зависимости от соединяемых материалов и их свойств применяются следующие виды:

Кислотные составы обладают химической активностью. После их применения требуется нейтрализация. Ещё одним свойством этих составов является высокая электропроводность, и поэтому они непригодны для применения в электротехнике.

Антикоррозионные. Применяются для очистки поверхностей соединяемых деталей от коррозии. Впоследствии на деталях должен образовываться защитный слой, препятствующий окислению. В состав этих соединений обязательно входит ортофосфорная кислота.

Защитные. Сюда относятся вещества, предназначенные только для защиты соединения. Это может быть вазелин, воск или минеральные масла. Наносить жидкий флюс можно ватной палочкой или кисточкой. Для удобства можно приобрести «флюс-аппликатор».

Вспомогательные вещества характеризуются разницей в консистенции. Они бывают:

Жидкие используются в труднодоступных местах. Пастообразные наиболее удобны в применении. Их легко наносить.

Ещё одним отличительным признаком разных типов флюсов является температура плавления. Низкотемпературные плавятся при температуре меньше 450 °C, а высокотемпературные имеют температуру плавления выше 450 °C.

Требования к вспомогательным материалам

Существуют общие требования, которые относятся ко всем видам вспомогательных веществ. Какими основные свойствами они должны обладать:

Как паять флюсом: сначала нужно подготовить детали, потом обработать их материалом, далее разогреть детали до нужной температуры и внести припой в обрабатываемую зону.

Применение для различных металлов

Флюс марки ФППУ25 применяется для лужения и пайки токоведущих частей из меди и её сплавов. Для пайки чёрных металлов используется активный вспомогательный материал хлорид цинка.

Если нет готового флюса под рукой, то можно использовать вместо него раствор таблетки аспирина в одеколоне, фруктовый сок или оливковое масло.

Для создания прочного паяльного соединения необходим хороший паяльник с правильно подобранным жалом, а также припой и флюс, которые подходят для этого типа работ. Только при выполнении этих условий можно обеспечить необходимое качество соединения.

Сварочные флюсы классификация и особенности

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

Как работают флюсы

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Что такое сварочный флюс

Часть сварочных работ необходимо выполнять в защищенной среде. Изолировать рабочую зону позволяют флюсы. Они отличаются по составу и предназначены для работы с определенными видами металлов. Правильный выбор флюса – необходимое условия для формирования качественного сварного шва.

Что такое флюс в сварке и для чего он нужен

Сварочный флюс – это материал, применяемый в сварочных работах с целью изоляции зоны сварки от атмосферного воздуха. Благодаря применению материала обеспечивается стабильное горение дуги, беспроблемное формирование поверхности сварного шва, а наплавленный материал получает предопределенные свойства. К примеру, при выполнении кузнечных работ, в полуавтоматической и газосварке используются хлориды, фториды, борная кислота и бура. Они создают жидкую защитную среду, которая активно растворяет оксиды.

Снизить негативное воздействие таких процессов удается при помощи инертных газов или жидкости, которые изолируют рабочую зону и предотвращают попадания атмосферного воздуха к точкам соединения металлов. Неметаллические композитные соединения – флюсы – и предназначены для создания именно такой защитной среды.

Применение флюса в процессе работы дает весомые преимущества, а именно:

Условия использования и недостатки

Флюс был разработан для оптимизации и стабилизации металлургических процессов, которые протекают во время сваривания металлов. В то же время он никак не должен понижать производительность электродов, а лучше всего, если будет способствовать ее увеличению. Для этого материал должен соответствовать некоторым требованиям:

Остатки флюса, которые в результате работы были связаны шлаком, должны легко удаляться. Материал, который остался незадействованным, может быть использован вторично. Как минимум, 80% всего состава.

Недостатков материала совсем немного:

Как работать с флюсом

Классификация флюсов

Флюсы отличаются многими признаками и поэтому их классификация достаточно широка. Они отличаются внешним видом, химическим составом, физическим состоянием, назначением и способом получения. К примеру, для дуговой сварки или наплавки хорошо подходят гранулированные и порошковые флюсы, которые имеют строго определенную электропроводность. Газовая сварка подразумевает работу с порошками, пастами и, собственно, газами.

Способ получения

Флюс может быть плавленым или неплавленым. Первый вариант применяется не только при сваривании металлов, но и при наплавке. Такой флюс эффективен, когда необходимо улучшить технические характеристики поверхности металла путем добавления в его состав дополнительных химических элементов. Например, наплав применяется для получения исключительно ровной поверхности или для улучшения устойчивости материала к коррозии.

Плавленые флюсы получают таким образом. Сперва компоненты измельчают и перемешивают. Затем они плавятся в электрических или пламенных печах без доступа кислорода. После этого горячие частички перемещаются через охлаждающий поток воды. В результате резкого снижения температуры они затвердевают и превращаются в гранулы. Размер частичек отличается и подбирается в зависимости от диаметра электрода: чем тоньше пруток, тем меньшего диаметра требуются гранулы.

Неплавленые флюсы еще называют керамическими. Они получаются в результате тщательного перемешивания мелких частиц ферросплавов, шлаков и минералов без термической обработки. После этого частицы перемешиваются со стеклом и спекаются. Их основные достоинства:

Как пример можно рассмотреть керамические сварочные флюсы серии UF. Они применяются в гражданском строительстве для создания конструкций высокой прочности из низколегированных сталей.

Химический состав

Основной компонент большей части флюсов – диоксид кремния. В некоторых видах продуктов его доля доходит до 80 процентов. Другие название материала – кремнезем. Он является кислотным оксидом и представляет собой кристаллический прозрачный минерал. Кремний препятствует образованию углерода, благодаря чему сильно снижается вероятность появления пор и трещин в сварочном шве.

Марганец по наполняемости находится на втором месте. Как компонент флюса он выступает в роли раскислителя. То есть, материал является своеобразным антиоксидантом. Во время протекания сварочного процесса марганец активно реагирует с кислородом, содержащимся в оксидах железа, а затем связывает молекулы кислорода, которые ранее взаимодействовали с кремнием. Результатом сложной химической реакции замещения является оксид марганца – нерастворимое в расплаве и легко удаляемое с поверхности соединение. Помимо этого, марганец улучшает качество соединения тем, что вступает в реакцию со свободной серой и связывает ее. Образуется сульфид, который тоже легко удаляется с поверхности шва.

Флюсы содержат еще и добавки для легирования – хром, ванадий, молибден, титан, вольфрам и другие. Они вводятся для того, чтобы восстанавливать первичный химический состав металла. Нередко эти добавки замещают собой выгоревшие примеси металла. Благодаря этому, расплав получает новые свойства. Легирующие добавки в большинстве случаев во флюсе представлены в виде ферросплавов – соединений с железом.

Назначение флюсов

Выбор флюса для выполнения определенных сварочных работ зависит от их предназначения. Они бывают:

Ниже представлена таблица с примерами применения конкретных марок флюсов:

| Плавленые флюсы | Неплавленые флюсы | ||

|---|---|---|---|

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43, АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сваривания цветных металлов, а также инструментальной, отдельных марок тонколистовой стали и чугуна требуется создание специальных условий. Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Флюс подается в рабочую зону по-разному в зависимости от его агрегатного состояния. Сложнее всего подавать порошкообразную консистенцию. Их следует точно подавать в расплав, исключая вероятность его сдува ветром. Пасты наносятся на кромки предварительно и не нуждаются в какой-либо дополнительной опеке. Газы подаются дозировано при помощи специального оборудования – расходомеров.

Для газовой сварки флюсы подбираются под оксиды, которые образуются в процессе выполнения работ. Если они кислые, то выбираются щелочные флюсы, и наоборот. Наиболее распространенные виды флюсов и их применение:

При работе газосварочными аппаратами флюсы для сваривания низкоуглеродистых металлов не используются. Это вызвано тем, что на поверхности расплава образуется достаточное количество легкоплавких оксидов железа.

Флюсы для автоматической сварки

Полуавтоматы и автоматические установки часто востребованы при работе со сложными конструкциями большого размера. Большая сила тока и грамотно подобранный флюс дают операторам возможность соединять элементы большой толщины. При этом не требуется предварительная разделка кромок, что экономит время и очень важно для производственных процессов конвейерного типа. Технология востребована при изготовлении резервуаров, труб; в машино- и судостроении.

Данный способ сваривания характеризуется высокой автоматизацией процессов. В частности, автоматически поддерживается стабильность горения дуги, дозирование и подача определенного количества флюса в рабочую зону (равно как и отвод неиспользованного), регулярное обновление электрода. Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.