Для чего используют пластмасс

Без пластмассы – никуда!

Пластичная масса, или пластмасса – группа материалов органического или синтетического происхождения с уникальными физико-химическими свойствами. При нагревании пластмассы размягчаются, им можно придать любую форму. А после остывания изделие становится очень прочным. Настолько, что его можно использовать при высоких нагрузках в промышленности и автомобилестроении.

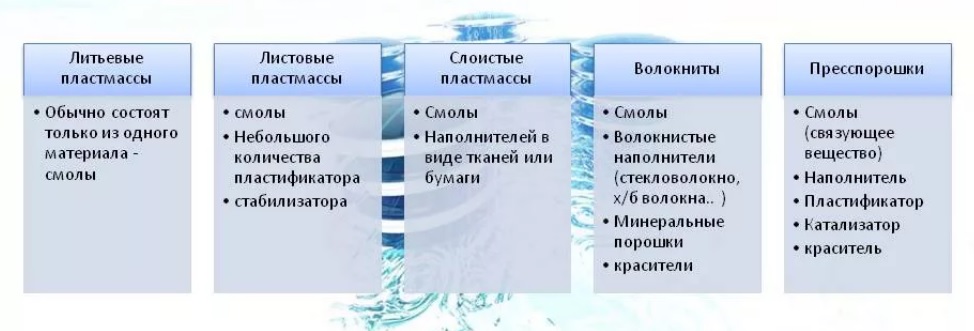

Свойства полимерных составов зависят от рецептуры, в которую могут входить смолы, наполнители, пластификаторы, стабилизаторы и красители.

Свойства пластмассы

Пластиковые составы – настоящее чудо света. Стоит добавить больше пластификаторов, и пластмасса получит любую сложную форму. А если увеличить содержание отвердителей, то по прочности полимер станет равен металлу!

Вот, какими еще свойствами обладает материал:

Эти свойства делают возможным применение пластмасс буквально повсюду.

Сферы применения полимерных составов

Универсальность и устойчивость к внешним факторам позволили создать специальные виды пластмасс для каждой сферы жизни человека:

Пластик используется для игрушек, обустройства инфраструктуры, в рекламной отрасли, а также в автомобилях.

Узнать более подробную информацию о свойствах пластмассы можно на сайте artmalyar!

Виды и маркировка пластмасс

Существуют сотни видов материала, а к самым распространенным относят:

Пластик стал такой же частью жизни, как водопровод или электричество. И отказаться от него уже невозможно. Это неминуемо приведет к остановке развития всех научно-исследовательских сфер и человечества в целом.

Виды пластмасс и применение таковых

Пластмассы – это материальные ресурсы, ключевой составляющей которых является природный или искусственный полимер, а другими составляющими служат такие материалы, как смазки, пластификаторы, красители, стабилизаторы и прочие элементы.

Пластические массы при соответствующих условиях (под высокими температурными показателями и давлением) образовываются и сохраняют приданную им форму. Разные виды пластмасс и их применение имеют больше значение на современной стадии развития человечества.

Пластмассы – это полезное конструкционное сырье. Они применяются не только в качестве заменителей металла, но и также как главный ресурс для создания различных товаров, которые обладают положительными характеристиками.

Производство пластмассовых изделий расходует меньше энергии и является менее трудоемким, чем другая отрасль. Пластические массы способны стать идеальной альтернативой металлам, стали, древесине, бетону, что позволит существенно сэкономить материалы.

Продукция из пластмасс имеет такие характеристики:

Пластические массы являются базовыми конструкционными ресурсами нынешней техники. Их сфера применения очень широкая.

Применение различных видов пластмасс

Таким образом, разные виды пластмасс и их применение играют существенную роль в жизни каждого человека. Без этого материала сложно представить любую отрасль народного хозяйства.

Для того чтобы подробнее ознакомиться с пластическими массами, их видами и сферами использования, следует посетить выставку «Химия». Это мероприятие проводится с целью предоставления обществу новых видов продукции, оборудования, методик и технологий в сфере химического производства.

Во время экспозиции идет обсуждение и решение важнейших вопросов индустрии. Сюда приезжают опытные специалисты практически со всех уголков планеты.

Благодаря выставке «Химия» заключаются договора и сделки между крупнейшими поставщиками, производителями и спонсорами со всего мира.

Проведение данной экспозиции является главным событием всей химической индустрии. «Экспоцентр» в свою очередь предоставляет полный комплекс услуг для качественного проведения мероприятия.

Пластмассы. Состав, свойства, применение пластмасс

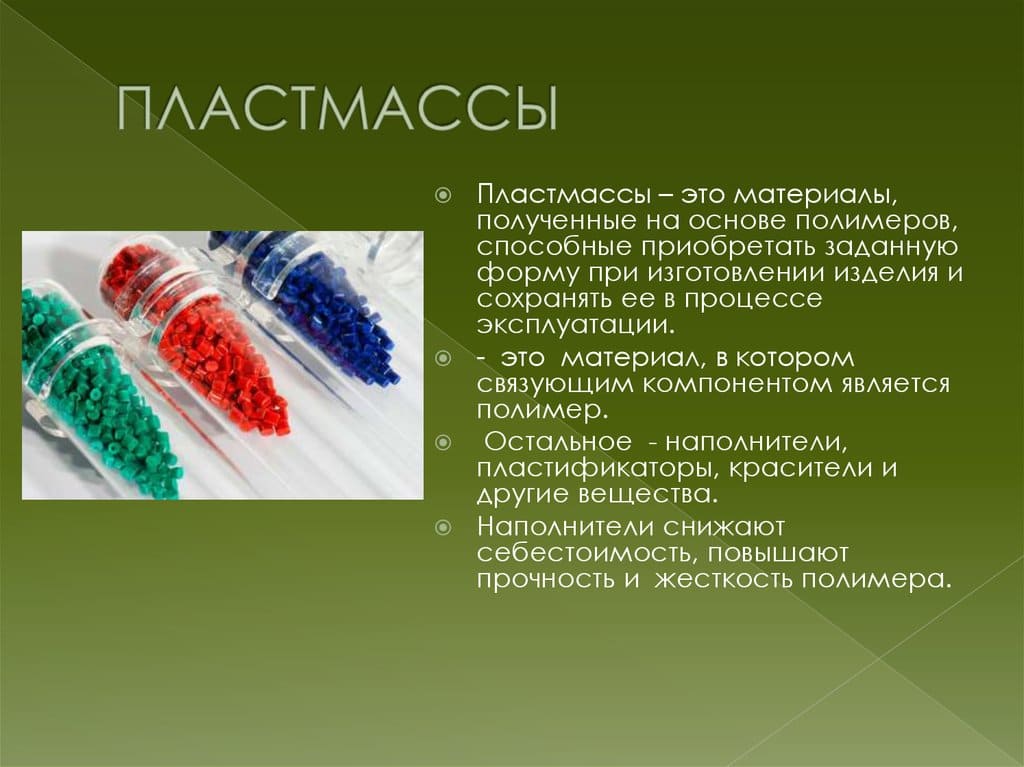

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

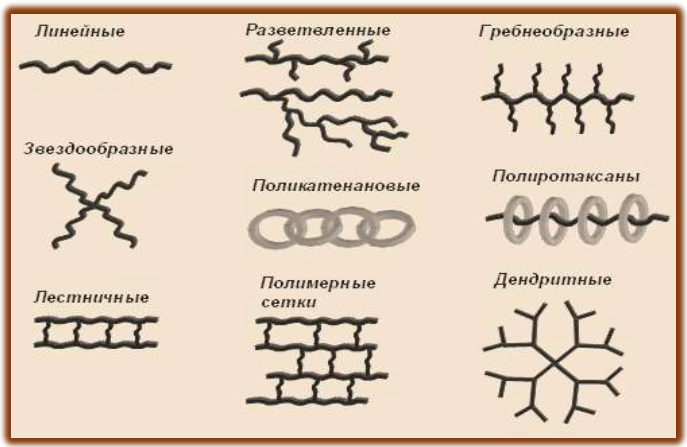

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

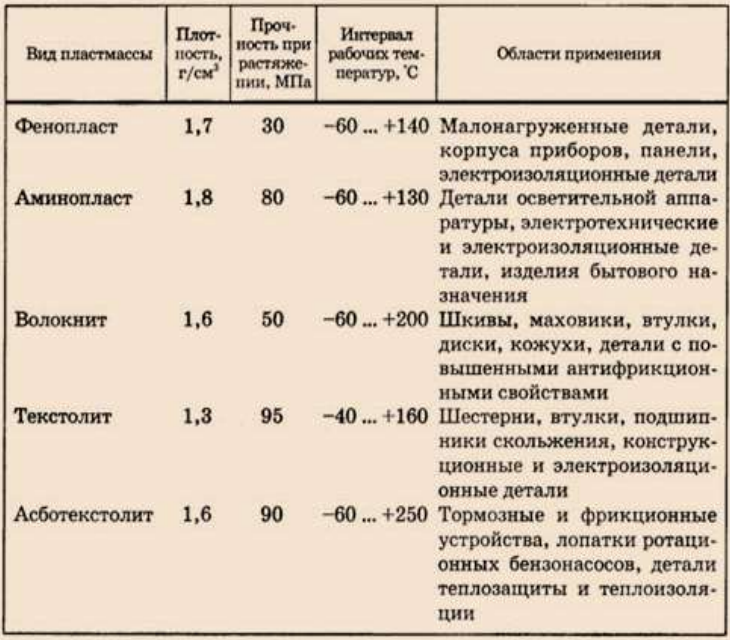

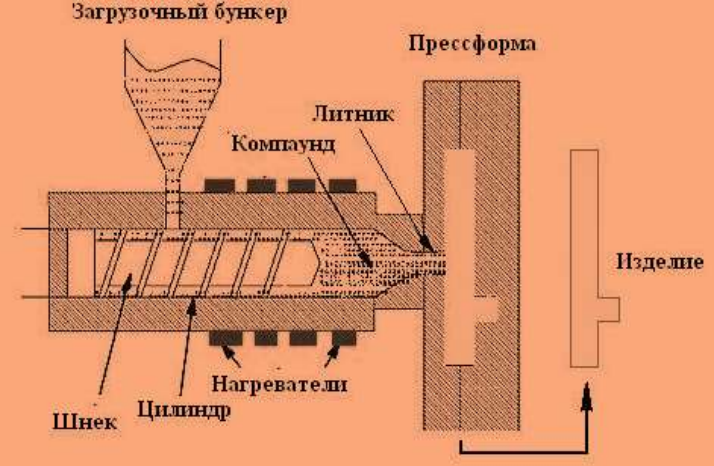

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

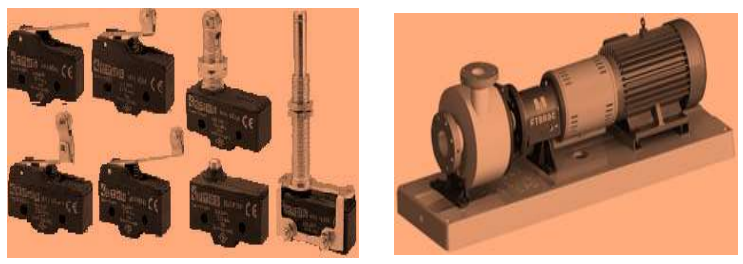

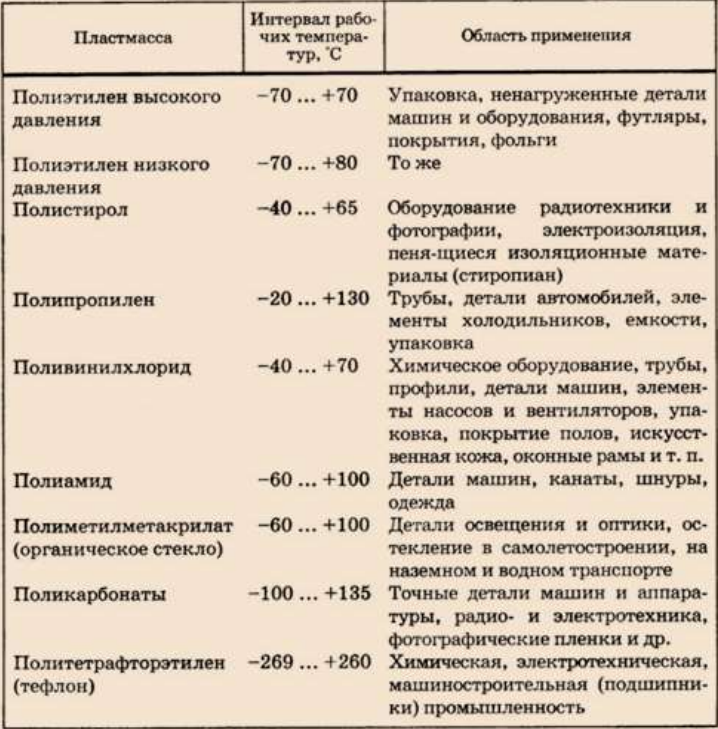

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

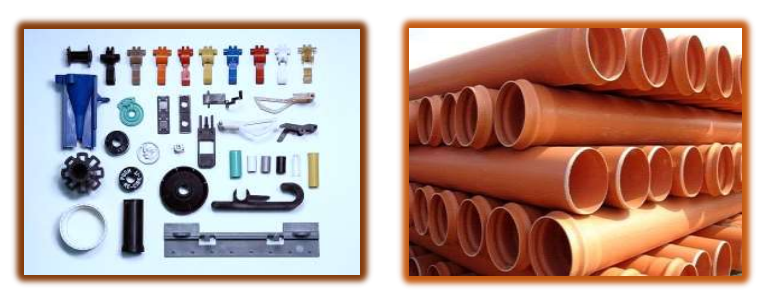

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

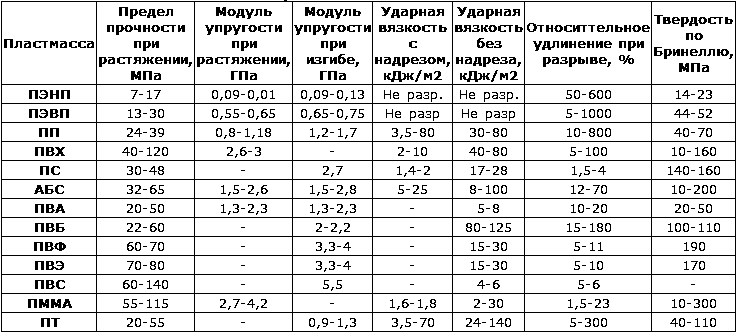

В таблице 3 указаны механические свойства термопластов общего назначения.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 | |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 | |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 | |

| ПВХ | Пластификаторы | ГОСТ 5960-72 | |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 | |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 | |

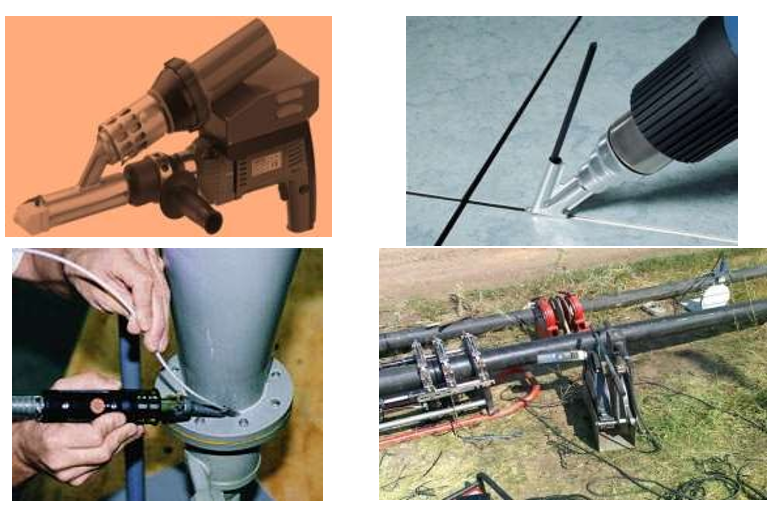

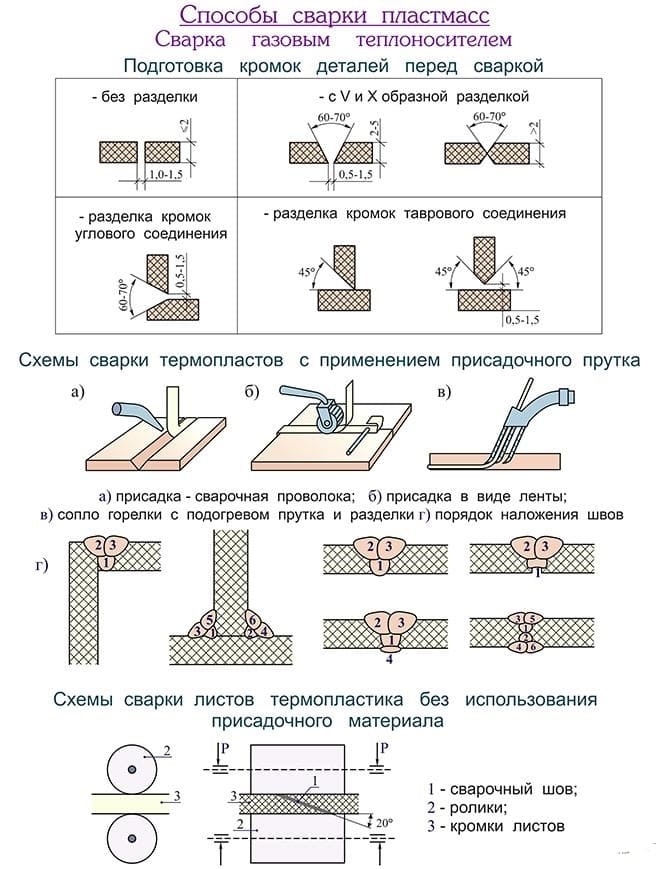

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

Основные условия для получения качественного соединения пластмасс при сварке следующие:

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Пластмассы: виды, состав и свойства

Что такое пластмасса?

Компонентный состав

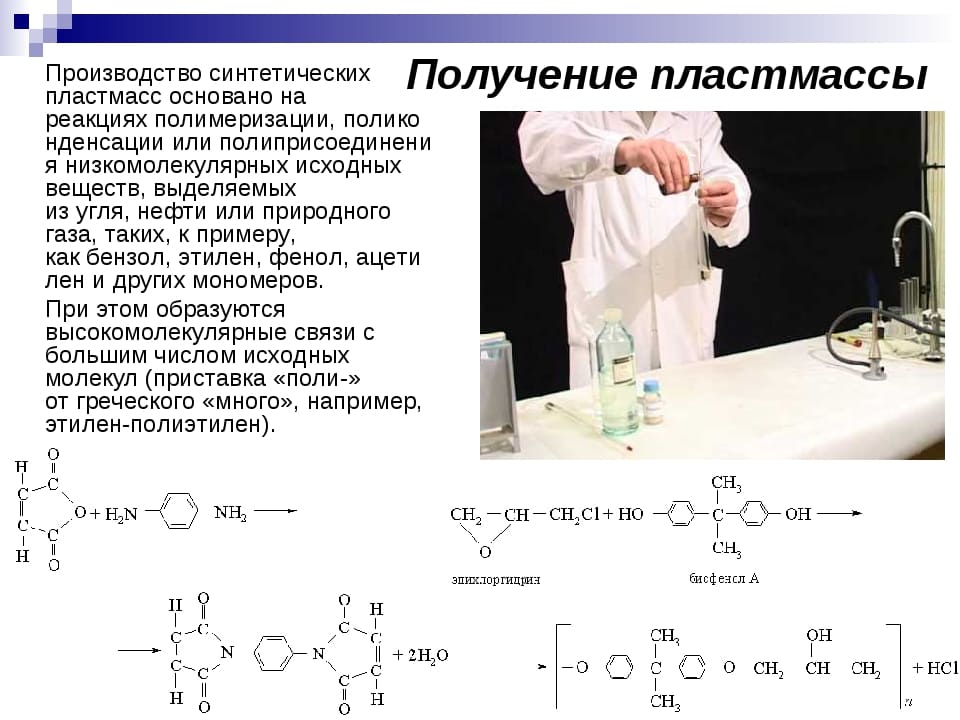

Исходя из структуры типового полимера, пластмассами называются химические вещества, образующиеся в результате устойчивого слияния нескольких органических групп.

Данный процес является более сложной версией дистилляции, которая используется для очистки воды. Если мы нагреем воду, она в конечном итоге превратится в пар, который мы можем собрать, охладить и снова конденсировать в высокоочищенную или «дистиллированную» воду. Аналогичным образом производится очистка и перегонка сырой нефти. Все те углеводороды, которые она содержит, имеют молекулы разного размера и веса, поэтому они кипят и конденсируются при разных температурах.

Сбор и дистилляция различных частей сырой нефти при разных температурах даёт набор относительно простых смесей углеводородов, называемых фракциями, которые затем используются для изготовления различных типов пластмасс.

Полученные таким образом углеводороды являются сырьём для проведения реакций полимеризации, в результате которых образуются полимеры. Некоторые полимеры получают путём скрепления углеводородных мономеров вместе. Такой процесс называется аддитивной полимеризацией. Другие образуются путем соединения двух небольших углеводородных цепей и удаления молекулы воды. В результате создаётся более крупная углеводородная цепь. А сам процесс известен как конденсационная полимеризация.

Поскольку эксплуатационные требования к пластмассам меняются, то часто приходится добавлять к основным углеводородам другие ингредиенты, чтобы получить полимер с точно правильными химическими и физическими свойствами. Эти дополнительные ингредиенты включают:

Классификация пластмасс

Выполняется в зависимости от способа их получения. Их четыре:

Классификация пластмасс может быть также выполнена в зависимости от состава исходных компонентов. Значительное количество пластиковых полимеров изготавливаются из смол, однако во большинстве случаев используют сырую нефть. Сырая нефть представляет собой сложную смесь тысяч соединений, и её необходимо перед применением предварительно переработать – перегнать на нефтеперерабатывающем заводе.

Более детальная классификация, которая учитывает свойства пластмасс, рассматривается далее.

Термопласты

К термопластичным пластикам относятся такие их виды, которые изменяют свою пластичность при нагреве или иной форме передачи тепловой энергии (например, солнечной). В термопластах длинные молекулы полимера соединены друг с другом очень слабыми связями, которые легко разрываются, когда мы его нагреваем, и быстро снова восстанавливаются, когда действие тепла прекращается.

Термопласты легко плавить и перерабатывать. Некоторые повседневные примеры, с которыми приходится сталкиваться, это:

Пенопласты получают исключительно полимеризацией исходного сырья.

Реактопласты

Реактопласты или термореактивные пластмассы обычно изготавливаются из полимерных цепей гораздо большего размера, чем термопласты. При первоначальном производстве они нагреваются или сжимаются, чтобы сформировать плотную, твёрдую структуру с сильными поперечными связями, связывающими каждую из этих длинных молекулярных цепей с её соседями. Этим они сильно отличаются от термопластов, где полимерные цепи связаны друг с другом только очень слабыми связями.

Невозможно просто нагреть термореактивные пластмассы, чтобы переделать или реформировать их. Как только они «затвердевают» (отверждаются) во время производства, они остаются такими как есть.

Термореактивные пластики используются реже. Наиболее яркими примерами таких материалов являются:

Эластомеры

Представляют собой эластичные материалы, состоящие из длинных цепочечных молекул полимеров, способных восстанавливать свою первоначальную форму после сильного растяжения. В нормальных условиях длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. Однако с приложением усилия молекулы распрямляются в том направлении, в котором они тянутся. После высвобождения молекулы самопроизвольно возвращаются к своему обычному компактному беспорядочному расположению.

Полимерная молекула эластомера состоит из нескольких тысяч повторяющихся химических звеньев или мономеров, связанных ковалентными связями. Совокупность связанных звеньев часто называют «цепью», а атомы, между которыми происходит химическая связь, составляют «основу» цепи.

Механические свойства

Состав пластмасс во многом определяет их свойства, среди которых:

Такие свойства могут быть исследованы и сравниваться между различными продуктами с использованием стандартизованных методов испытаний.

Другие свойства материала

Значения эксплуатационных параметров пластмасс указываются в технических требованиях на их производство.

Сварка пластмасс

Используется для неразъёмного соединенияя двух или более отдельных частей термопластичных материалов. Обычно к краям прикладывают тепло, чтобы расплавить края пластика до тех пор, пока кромки не будут соединены вместе.

Сварка пластика выполняется в три этапа: подготовка поверхности, применение тепла и давление и охлаждение.

Сваривать можно многие пластмассы, среди которых:

Сварка пластмасс. используется не только для соединения деталей, но и для их ремонта (например, заделка трещин).

Особенности маркировки

Выполняется согласно техническим требованиям соответствующих ГОСТ, ТУ а также DIN EN (для продукции импортного производства).

Сферы применения пластмасс

Пластмассы используют в строительстве, производстве одежды, упаковке, транспортировке и во многих других сферах повседневной жизни. Так, в зданиях пластик применяется при вторичном остеклении крыш, в составе тепло- и звукоизолирующих конструкций в составе многих типов красок. Электрические кабели изолируются пластиком, пластмассы применяют и для изготовления водосточных систем.

Пластмассы

Пластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

Содержание

История

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

Пластиковые отходы и их переработка

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика: