Для чего необходимо нагревать металл перед омд

Нагрев металлов перед ОМД: условия нагрева

Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации. Нагрев металла перед обработкой давлением является ответственной операцией, от которой во многом зависит не только качество будущих деталей, но и производительность труда, надежность работы оборудования, стойкость инструмента и себестоимость продукции.

Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие сложные сплавы, имеющие низкие теплопроводность и пластичность, во избежание трещин требуют медленного нагрева.

Нагревательные устройства

По способу нагрева нагревательные устройства делятся на пламенные и электрические. В пламенных печах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрические нагревательные устройства подразделяются:

• на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток;

• электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее;

• установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты.

Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки.

При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева.

37Прокатка. Сущность процесса, виды прокатки, условие захвата.

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова «приводными валками» означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Продольная прокатка[править | править вики-текст]

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.

Поперечная прокатка[править | править вики-текст]

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка[править | править вики-текст]

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

38 Продукция прокатного производства. Инструмент и оборудование.

Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др. (рис. 3.19) [6].

Инструментом для прокатки являются валки (рис. 3.18).

39Технология производства основных видов проката, производство труб.

Способы изготовления (технология)[править | править вики-текст]

Трубы должны отвечать требованиям, изложенным в Государственных стандартах, ГОСТах. В тех случаях, когда характеристики труб, предназначенных не для массового использования, отличаются от стандартных, требования к таким трубам устанавливаются Техническими Условиями, ТУ.

Сварные[править | править вики-текст]

Металлические трубы обычно делают сварными. При этом либо лист сворачивают так, что шов идёт вдоль трубы («прямошовная труба»), либо навивают ленту по спирали («спиралешовная труба»). Современные технологии позволяют заметно усилить прочность шва стальной трубы — его прочность всего на 10—15 % меньше прочности остальной её части.

Прокатные[править | править вики-текст]

Бесшовные трубы получают прокаткой слитка на специальном оборудовании, создающем отверстие по центру. Бесшовные трубы используют там, где нужна повышенная прочность и надёжность (например, для газовых баллонов, в нефтяной отрасли и так далее). Медные трубы для водопровода и газа бесшовные в силу технологии.

Высверливание[править | править вики-текст]

Можно также изготавливать трубы, просверливая отверстие в цилиндрической заготовке. При этом способе значительная часть металла превращается в стружку, поэтому его используют не для труб как таковых, а только для деталей разных машин и механизмов (в том числе для оружейных стволов).

Фальцовка с обжатием[править | править вики-текст]

Одним из современных способов изготовления трубы является формирование трубчатого сечения с продольным фальцевым швом.

Литьё[править | править вики-текст]

Трубы можно изготовлять и литьём. Материал заливают либо в форму с центральным стержнем, либо в быстро вращающуюся пустотелую форму.

Экструзия[править | править вики-текст]

Пластмассовые трубы чаще всего получают выдавливанием (экструзией).

40Ковка. Операции ковки: осадка, протяжка, прошивка, инструмент.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Особым видом ковки является холодная ковка, осуществляемая без нагрева деформируемого металла.

Основные операции ковки[править | править вики-текст]

Протя́жка — операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения. Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами её на 90° вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличивается ширина и длина заготовки. Общее увеличение длины равно сумме приращений длин за каждое нажатие, а уширение по всей длине одинаково. Если заготовку повернуть на 90° вокруг горизонтальной оси и повторить растяжку, то уширение, полученное в предыдущем проходе, устраняется, а длина заготовки снова увеличивается. Чем меньше подача при каждом нажатии, тем интенсивнее удлинение. Однако при слишком малой подаче могут получиться зажимы.

Прошивка — это получение сквозного отверстия или углубления в поковке.

Прошивка производится при помощи пробойников различной конфигурации и формы (при ручной ковке), сплошных и пустотелых прошивней различного сечения, подкладных колец или плит с отверстиями, калибровочных оправок. Если высота поковки превышает длину прошивня, применяются надставки, диаметр которых должен быть несколько меньше диаметра прошивня.

41Ковка. Операции ковки: отрубка, гибка, инструмент. Оборудование для ковки.

Рубка применяется для разделения одной большой заготовки на несколько мелких, удаления излишков металла, образования фасонного контура изделия и т. п. (рис. 67).

Рубка производится при помощи зубил и подсечек (ручная ковка), а также различной формы топоров и квадратов (машинная ковка).

В зависимости от размеров сечения заготовок и требований к качеству поверхности рубка может производиться с одной, двух, трех и четырех сторон. Последние два способа применяются при рубке крупных заготовок из слитков. На рис. 68 показана схема рубки с одной и двух сторон. Рубка с одной стороны производится следующим образом. В месте разруба топором 1 или наметкой делают углубление, насыпают туда смазку и нажимом пресса или ударом молота вгоняют топор на такую глубину, чтобы осталась перемычка, равная примерно ширине обуха топора. Затем топор вынимают, заготовку кантуют, на перемычку накладывают квадрат 2, несколько больший, чем лезвие топора, чтобы не образовались заусенцы, и ударом по квадрату окончательно разрубают заготовку. При этом получается некоторый отход металла — обсечка

При рубке с двух сторон топор вгоняют в заготовку на половину ее толщины, затем заготовку кантуют и топором с другой стороны окончательно разрубают. При этом на отделяемой части получается значительный заусенец 3.

Заусенцы, получающиеся при рубке, необходимо тщательно удалять, так как при дальнейших операциях ковки они становятся причиной брака. Удаляют их зубилом (при ручной ковке) или односторонним топором (при машинной ковке).

В процессе рубки топор, углубляясь в металл, затягивает с собой поверхностные слои, вследствие чего угол получается заваленным, не острым. Для получения острых углов предусматривается некоторое утолщение в месте разруба, компенсирующее «утяжку». После отрубки утолщения разгоняются бойками.

Гибка (гнутье) металла Гибкой называется операция, с помощью которой заготовки придают изогнутую форму по заданному контуру (рис. 7.4, е). Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. При сгибании происходит изменение площади поперечного сечения заготовки в зоне изгиба вследствии сжатия внутренних и растяжения внешних ее слоев, называемое стяжкой. Для компенсации стяжки в месте изгиба заготовки предоставляют увеличенный размер по толщине. При изгибе возможно образование складок по внутреннему контуру и трещин по наружному. Чтобы избежать этого явления подбирают соответствующий радиус закругления и угол изгиба. Кроме заготовок сплошного профиля сгибанию могут подвергаться также трубы, для чего последние наполняются песком и плотно забиваются с обеих сторон пробками.

Машинная ковка выполняется на механических молотах (рессорных, пневматических, паровоздушных и др.) или прессах. Поковки зажимают в клещи и подводят под молот, который ударами бойка изменяет форму заготовки.

42. Разработка техпроцесса изготовления поковок горячей объемной штам-

повкой состоит из следующих этапов:

1 Разработка чертежа поковки.

2 Конструирование чистового ручья штампа.

3 Определение усилий деформирования металла и выбор мощности штампо-

вочного молота.

4 Конструирование молотового штампа.

5 Определение профиля и размеров исходной заготовки.

6 Определение термического режима штамповки.

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Нагрев металла перед обработкой давлением

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию. Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака. Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4). Например для стали 20 пережог наступает при 1470 о С, а для стали У11 – при 1180 о С.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна. Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры. Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти. Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 о С ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 о С выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром. При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента. На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм. Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

· Устройства для нагрева под прокатку:

· Устройства для нагрева под ковку и штамповку

· Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

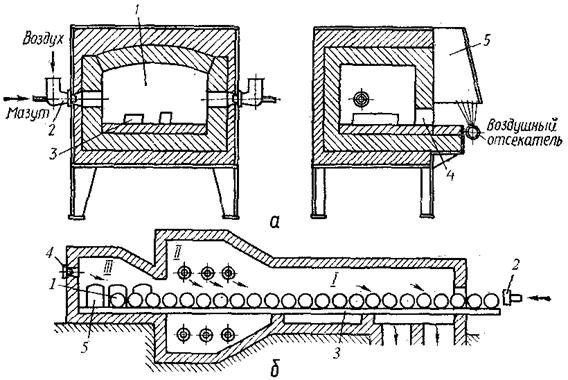

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной. Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4. Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов. Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны. В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки. Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

Основные показатели эффективности работы пламенных печей:

а) Напряженность пода:

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь. Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами. Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети. Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к. стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

Наглядные учебные пособия, используемые на лекции:

Кузнечные печи (плакат)

Тема 5:Обработка металлов давлением (продолжение).

Основные вопросы, рассматриваемые на лекции:

Нагрев металлов перед ОМД: условия нагрева

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

| Цвет каления стали | Температура нагрева, °С |

| Темно-коричневый (заметен в темноте) Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный Светло-красный Оранжевый Темно-желтый Светло-желтый Ярко-желтый | 530-580 580-650 650-730 730-770 770-800 800-830 830-900 900-1050 1050-1150 1150-1250 1250-1350 |

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Экономия энергоресурсов при нагреве металла в методических печах

Нагрев слябов и заготовок под прокатку в основном производят в методических печах (рис. 13). В трехзонной печи различают зоны подогрева, сварочную и томильную. В современных методических печах может быть от 5 до 7 зон нагрева. Существуют методические печи с глиссажными трубами, с шагающими балками и шагающим подом. Для подогрева металла в случае использование прямой прокатки и на ЛПА применяют роликовые проходные печи.

Рис. 13. Схема трехзонной методической печи:1 – нагреваемый металл; 2 – окно выдачи заготовок; 3 – горелки; 4 – дымоход; 5 –толкатель; 6 – томильная зона; 7- сварочная зона; 8 – зона подогрева

В среднем в современной методической печи распределение теплоты от сгорания топлива происходит следующим образом: на нагрев заготовок расходуется 58 % тепла, на охлаждающую воду/пар – 12%, через стенки печи теряется 11 %, и 19 % выносится с отходящими газами.

Известны следующие методы экономии энергоресурсов в методических печах:

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Энергосберегающие технологии индукционного нагрева

Индукционный нагрев металла (рис. 14) перед прокаткой позволяет снизить затраты на энергоресурсы, повысить качество проката и выход годного металла. Расчеты показывают, что стоимость тепловой энергии, получаемой сжиганием природного газа и затрачиваемой на нагрев металла, в 1,4 раза больше стоимости электроэнергии при индукционном нагреве.

Рис. 14. Индукционный нагрев металла (а) и длинномерных заготовок (б)

Установки индукционного нагрева имеют хороший КПД и обеспечивают равномерный нагрев. Однако применение только индукционного нагрева часто оказывается слишком дорогим, особенно, в случае с тонкими слябами. Поэтому рекомендуется применять систему, которая бы использовала газовую печь для основного нагрева и применяла бы индукционную технику для тонкого регулирования температуры только перед самой прокаткой.

Наиболее экономически выгодный подход, снижающий стоимость нагрева тонны металла при существенном уменьшении окалинообразования и обезуглероживания, заключается в подогреве металла после выхода из газовой печи (900…1150 °С) до температуры прокатки (1150…1250 °С).

Доведение температурного поля сляба до необходимых кондиций непосредственно перед прокаткой можно осуществлять в индукционных нагревателях благодаря ряду преимуществ, таких как хорошие энергетические показатели, высокая скорость нагрева, небольшие габариты установок и т.д. Различные виды индукционных подогревателей приведены на рис 15.

Рис. 15. Индукционные подогреватели полосы

Установки индукционного нагрева потребляют на 73…80 % меньше конечной энергии, чем газовые установки. Также преимуществом индукционных установок являются широкие возможности регулирования диапазона нагрева, что приводит к повышению качества продукта и увеличению срока службы прокатного стана.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Методы энергосбережения при нагреве слитков в колодцах

Нагревательные колодцы в основном используются для нагрева слитков при прокатке на блюмингах и толстолистовых станах (ТЛС).

В связи с переходом на использование непрывнолитой заготовки слитковый передел постепенно убирают с заводов и количество нагревательных колодцев пребывающих в эксплуатации сокращается. Однако нагревательные колодцы все равно будут использоваться при производстве проката из специальных марок сталей и плит на толстолистовых станах.

Рис. 10. Схема рекуперативного колодца с верхней горелкой: 1 – керамический рекуператор; 2 – каналы для холодного воздуха; 3 – металлический рекуператор; 4 – подвод компрессорного воздуха; 5 – дымовое окно; 6 – слитки; 7 – шлаковая чаша; 8 – дымовой шибер

Слитки нагревают в колодцах рекуперативного (рис. 10), регенеративного (рис. 11) типов и электрических. Расход топлива на нагрев слитков в рекуперативных колодцах составляет 27…35 кг у.т./т, в регенеративных – 30…40 кг у.т./т.

Рис. 11. Схема регенеративного нагревательного колодца: 1 – крышка; 2 – механизм перемещения крышки; 3 – газовый регенератор; 4 – воздушный регенератор; 5 – слитки; 6 – шлаковая летка; 7 – рабочее пространство (ячейка); 8 – шлаковая чаша; 9 – золотник газового клапана; 10 – газовый клапан; 11 – подвод газа к ячейке

В колодцах рекуперативного типа теплоотдача от дымовых газов к газу и воздуху для горения происходит в трубчатых рекуператорах. В колодцах регенеративного типа теплопередача осуществляется через нагрев дымовыми газами регенеративной насадки, после чего происходит перенаправление потоков и через насадку проходит уже газ и воздух для горения, затем, когда насадка остынет, снова происходит перекидка клапанов и насадка опять нагревается дымовыми газами, а газ и воздух нагреваются уже через другую предварительно нагретую насадку.

Основные методы энергосбережения при нагреве слитков в колодцах следующие:

Отжиг и закаливание дюралюминия

дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Горячий посад металла и прямая прокатка

Горячий посад (ГП) непрерывнолитых и горячекатаных слябов и заготовок в методические печи стана и прямая прокатка (ПП) являются эффективными мероприятиями, которые обеспечивают снижение расхода топлива на нагрев металла под прокатку.

В общем случае горячим посадом считается посад металла с температурой более 600 °С, теплый 300…600 °С, холодный меньше 300 °С.

Прокатка металла транзитом от обжимных заготовочных станов, или непосредственно от МНЛЗ с небольшим подогревом (или без него) в проходных печах называется прямой прокаткой. Данное технологическое мероприятие уменьшает расход топлива на 15…60% относительно расхода при холодном посаде (ХП).

На рис.12. приведен расход энергии в МДж/т при различных технологических схемах производства от жидкой стали до широкополосного проката. Цифрами обозначен удельный расход энергии в МДж/т на предыдущей операции. Справа даны данные о суммарном расходе энергии и экономии энергии по сравнению с холодным посадом.

Рис. 12. Сравнительный расход энергии при различных схемах прокатки

Таким образом затраты энергии при холодном посаде фактически в 2 раза больше чем при использовании схемы прямой прокатки. А использование МНЛЗ вместо слиткового передела позволяет сократить расход энергоресурсов на 20…40% при аналогичных схемах прокатки.

Отжиг меди и латуни

. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.