Для чего нужен миниметр

Миниметры и индикаторные нутромеры

Средства измерения и контроля с механическим преобразованием основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя (стрелки, шкалы, световые лучи и т.д.). В зависнмости от типа механизма они делятся на рычажно-механические (рычажные), зубчатые, рычажно-зубчатые, пружинные и пружинно-оптические.

Назначение

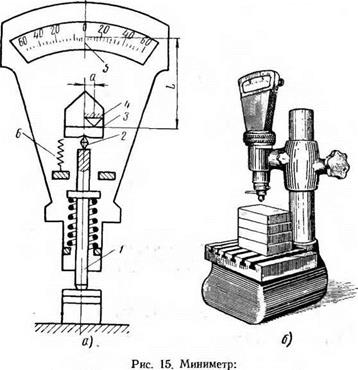

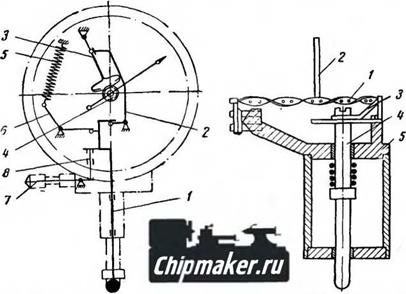

К приборам с рычажной передачей относятся миниметры, конструкция которых основана на применении неравноплечего рычага (рис. 8.11, а). Конструктивное оформление миниметров весьма разнообразно. Наиболее широко применяются миниметры с ножевыми опорами, одна из конструкций которого показана на рис. 8.11, б.

Миниметры

Недостатки конструкции миниметров (быстрый износ ножей и призм, малые пределы измерения по шкале, значительная измерительная сила, инерционность) ограничивают их применение в машиностроении.

Индикаторные нутромеры

К рычажно-механическим приборам относятся индикаторные нутромеры (рис. 8.12). Они предназначены для относительных измерений отверстий от 3 до 1000 мм. Они состоят из корпуса 11, отсчетного устройства 5 (индикатор), подвижного (измерительного) 13 и неподвижного (регулируемого) 9 стержней, равноплечего (Г-образного) рычага 8, центрирующего мостика 15 и подвижного штока 2. При измерении отверстия стержень 13, перемещаясь в направлении, перпендикулярном оси отверстия, поворачивает Г-образный рычаг 8 вокруг оси и перемещает на ту же величину шток 2 и измерительный наконечник индикатора 5. Перемещение стрелки индикатора указывает на отклонение действительного размера проверяемого отверстия от размера настройки нутромера. Установка индикатора на нуль осуществляется либо по установочному кольцу, либо по блоку концевых мер с боковиками, которые зажимаются в державке.

Промышленность выпускает индикаторные нутромеры с ценой деления 0,01 (ГОСТ 868-82) и нутромеры с ценой деления 0,001 и 0,002 мм (ГОСТ 9244-75). Основные метрологические характеристики индикаторных нутромеров представлены в приложении 4.

В производственных условиях и измерительных лабораториях для абсолютных измерений нашли широкое применение индикаторы или индикаторные измерительные головки с зубчатой передачей.

Большая Энциклопедия Нефти и Газа

Миниметр

Миниметры должны быть снабжены наконечником со сферической и плоской мерительной поверхностью, арретиром. [1]

Миниметры снабжаются наконечниками со сферической или плоской мерительной поверхностью. [3]

Миниметры имеют на шкале 60 делений, соответствующих 30 угла поворота стрелки. Длина большого плеча ( стрелки) у всех моделей миниметров близка к 100 мм, а различные передаточные отношения ( и цены деления) достигаются изменением длины а малого плеча. [5]

Миниметры выпускаются двух типов: широкошкальные и узкошкальные. [7]

Миниметры применяются главным образом для измерений наружных размеров относительным методом. [8]

Миниметр может также служить измерительным устройством в различных измерительных приборах или приспособлениях специального назначения, например, в приборах для измерения зубчатых колес, резьб, шарикоподшипников и конусов. [9]

Миниметры широко применяются при проверке калибров и точных изделий в органах ОТК и непосредственно на рабочем месте. [11]

Миниметр вставляется во втулку 13 и закрепляется винтом Вг Точная настройка производится накатной гайкой Г обязательно при вращающейся эталонной детали. Если настройка произведена правильно, то при многократном арретировании наконечников А и В положение стрелки миниметра должно изменяться не более чем на 2 мк. При повороте рукоятки 5 влево наконечники А и В должны отходить от поверхности детали 7 примерно на 2 мм каждый. [12]

Миниметры укрепляются в нормальной стойке или в универсальном штативе, позволяющем устанавливать миниметр на различной высоте и под разными углами по отношению к плоскости, по которой перемещается штатив ( фиг. Миниметры применяются также в качестве измерительных устройств в различного рода приборах и приспособлениях ( например, фиг. [13]

Миниметр устанавливается во втулке 14 и зажимается винтом В. [14]

Миниметр не способен удовлетворить потребность в микронных шкальных измерителях. В миниметре применена рычажная передача, построенная по принципу неравноплечих механических рычагов, преобразующих линейные перемещения в угловые. [15]

Миниметр

Миниметр (рис. 7) предназначен для относительных измерений калибров-пробок и других точных изделий. Он представляет собой рычажно-механический прибор с передаточным отношением между большим и малым плечами рычага 100, 200, 500 или 1000. В последнем случае перемещение измерительного стержня на 1 мкм соответствует перемещению стрелки (указателя) на одно деление шкалы.

Метрологические характеристики миниметров приведены в табл. 2.

Метрологические характеристики миниметра

Цена деления шкалы, мм Начальное и конечное значения шкалы, мм

Диапазон показаний, мм Наибольшая длина измеряемых плоских деталей, мм

Наибольший диаметр измеряемых цилиндрических деталей, мм

Рис.7. Миниметр со стойкой:

1 – колонка; 2 кронштейн; 3 стопорный винт кронштейна; 4 – кольцо; 5 – основание; 6 – гайка; 7 – стопорный винт столика;

8 – столик; 9 – измерительный наконечник; 10 – арретир;

11 – винт крепления миниметра

Для измерения на миниметре (рис. 5) размеров калибра или какой-либо другой детали прибор устанавливают на нуль. Установка на нуль производится с помощью блока концевых мер, размер которого равен номинальному диаметру измеряемой детали (в данном случае калибра-пробки). Блок концевых мер устанавливают одной измерительной поверхностью на столик 8. Затем опускают кронштейн 2 миниметра до соприкосновения измерительного наконечника 9 с поверхностью блока концевых мер. Отстопорив винт 3, кронштейн 2 по колонке 1 опускают вращением поддерживающего кольца 4. Опускать кронштейн следует плавно, не допуская удара наконечника о блок концевых мер. В момент касания измерительного наконечника с поверхностью блока концевых мер указатель миниметра начнет перемещаться по шкале вправо. Постепенным вращением кольца 4 указатель подводят примерно до нулевого деления шкалы. После этого кронштейн 2 закрепляют стопорным винтом 3. Для более точной установки указателя на нуль, отстопорив винт 7,

вращением гайки 6 поднимают или опускают столик 8 вместе с блоком концевых мер до тех пор, пока указатель не совместится с нулевым делением шкалы.

После того как указатель прибора займет нулевое положение,

винтом 7 столик закрепляют.

С помощью арретира 10 измерительный стержень несколько приподнимают, снимают блок концевых мер и вместо него на столик помещают измеряемую деталь – гладкий калибр-пробку. Вновь опускают измерительный стержень, прижимая калибр к столику.

При этом наблюдают за отклонением указателя и записывают его наибольшее отклонение от нуля с учетом знака.

Действительный размер элемента детали получают алгебраической суммой номинального размера блока концевых мер с показанием шкалы.

Материал взят из книги Контроль гладких калибров (Т.М. Раковщик)

РЫЧАЖНЫЕ ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Рычажно-механические инструменты позволяют измерять размеры с большей точностью, чем штангенциркули и микрометры.

Точность измерения этими инструментами до 0,001 мм достигается посредством дополнительных рычажных передач от измерительного стержня к отсчетному указателю инструмента.

а—устройство, б—установка миниметра на столике

Диапазон измерения этими инструментами мал и поэтому они применяются большей частью для относительных измерений. К рычажным инструментам относят миниметры, индикаторы, рычажные скобы и другие приборы.

Усилие пружины обеспечивает постоянный контакт ножа 2 с призмой и создает измерительное усилие. При перемещении измерительного стержня вверх или вниз перемещается призма 3 и связанная с ней стрелка качается вправо или влево.

В миниметрах малое плечо а равно 1; 0,5; 0,2; 0,1 мм, большое плечо L-— 100 мм. При этих размерах увеличение перемещения стрелки по отношению к измерительному стержню может быть 100, 200, 500, 1000.

Шкалу миниметра делают с интервалами между делениями в 1 мм, и в зависимости от соотношения размеров плеч цена деления может быть 0,01; 0,005; 0,002; 0,001 мм.

Для работы миниметр укрепляют на стойке со столиком (рис. 15,6). Миниметр настраивают на размер следующим образом. На измерительный стержень надевают измерительный наконечник, протирают чистой тряпочкой столик и на него устанавливают блок концевых мер. Блок набирают так, чтобы его размер был равен номинальному размеру измеряемого изделия.

После этого устанавливают стрелку прибора по блоку концевых мер в нулевое положение. Затем удаляют блок концевых мер и на столик устанавливают изделие. По наибольшему отклонению стрелки от нулевого деления судят о величине отклонения размера изделия.

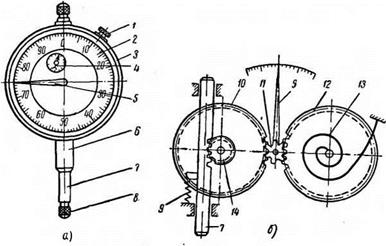

Индикатор. Индикаторы широко применяют для технических измерений. С помощью индикатора определяют отклонения размеров деталей и биение при установке деталей на станках для обработки и т. д.

Они представляют собой измерительные приборы с зубчатой передачей от измерительного стержня к отсчетной стрелке. Стрелка вращается вокруг оси и дает показания по круговой шкале с ценой деления 0,01 мм.

Пределы измерений индикаторами составляют от 0 до 10 мм и от 0 до 5 мм у индикаторов нормального типа, от 0 до 3 мм и от 0 до 2 мм у малогабаритных индикаторов.

Устройство и принцип действия индикатора показаны на рис. 16. На измерительном стержне 7 закрепляется наконечник

8. Измерительный стержень входит во втулку 6. На другом конце стержня нарезана зубчатая рейка, сцепленная с малым зубчатым колесом 14. На одной оси с колесом 14 насажено большое зубчатое колесо 10, сцепленное с колесом 11, несущим на своей оси длинную стрелку 5. Стрелка 5 отмечает на шкале 2 сотые доли миллиметра.

На оси колеса 14 укреплена малая стрелка 4 для отсчета целого числа миллиметров (числа полных оборотов стрелки 5).

Рис. J6. Индикатор часового типа: о—общий вид. б—устройство

Путем натяжения волосковой спиральной пружины 13, действующей на колесо 12, которое сцеплено с колесом 11, ликвидируется мертвый ход. Определенное постоянное давление на измерительный стержень 7 передается пружиной 9.

Основная круговая шкала 2 помещена на вращающемся кольце 3 и может устанавливаться в любом положении, она закрепляется стопором 1.

В настоящее время выпускаются индикаторы с ценой деления 0,002 мм. такая точность достигается за счет установки дополнительной пары зубчатых колес.

Индикаторы устанавливают на штативах (рис. 17) или на стойках измерительных столиков аналогично установке миниметров.

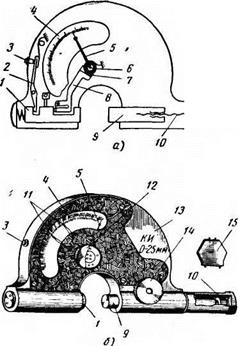

Рычажная скоба (пассаметр). Рычажной скобой (рис. 18) измеряют наружные поверхности с точностью до 0,002 мм.

В корпусе 13 скобы размещены все детали. Установочная пятка 9 закрепляется неподвижно стопором 14.

Рис. 17. Установка индикатора на штативе

Рис. 18. Рычажная скоба: а—устройство, б—общий вид

Нажимом на кнопку 3 предохранителя посредством рычага 2 отодвигают измерительную пятку 1 влево, чтобы не повредить ее при подводе проверяемой детали. Когда деталь соприкасается с пяткой 9, отпускают кнопку 3 и пятка / под действием пружин подводится к поверхности детали с определенным усилием (в 1 кГ). При этом поворачивается рычаг 8 с зубчатым сегментом 7 на конце, от которого поворачивается зубчатое колесо 6.

На оси зубчатого колеса закреплена стрелка 5, движущаяся по шкале 4 и указывающая действительные размеры детали. Стрелки 11 показывают поле допуска.

Высокая точность отсчета достигается благодаря тому, что даже самое малое перемещение пятки 1 вызывает значительное перемещение рычага 8, а следовательно, и стрелки 5.

Устанавливают прибор на определенный размер при помощи эталонов (блока мерных плиток или образца-шайбы). Для этого освобождают стопор 14 и вращением установочного винта 10 отводят установочную пятку 9 вправо. Затем вводят эталон и установочным винтом перемещают установочную пятку влево, воздействуя через эталон на измерительную пятку / и на стрелку 5. Когда стрелка дойдет до нулевого деления, установочную пятку закрепляют стопором. Затем нажимом на кнопку 3 отводят измерительную пятку 1 и вынимают эталон.

Прибор проверяют установкой стрелки на нуль 2—3 раза. Затем снимают колпачок 12 и при помощи ключа 15 и устройства для регулировки (развода) красных стрелок 11 определяют поле допуска на размер детали. После этого колпачок ставят на место и прибор готов к использованию. Если при измерении детали стрелка 5 окажется между двумя стрелками И, то деталь изготовлена в пределах поля допуска.

С помощью рычажных скоб определяются как действительный размер вала, так и числовые значения овальности, конусности. Рычажные индикаторные скобы исключают погрешности контроля, свойственные жестким скобам вследствие их разгиба.

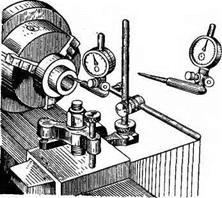

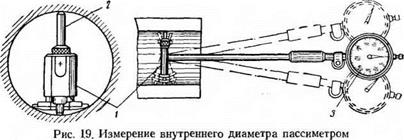

Пассиметр. Пассиметр (рис. 19) предназначен для контроля диаметров отверстий. Он состоит из измерительного штока

1 и индикаторной головки 3. Измеренная величина от штока передается на индикатор через систему рычагов.

Перед измерением пассиметр налаживается по микрометру на определенный размер (при этом стрелку индикатора устанавливают на нуль). При вводе измерительного штока в измеряемое отверстие индикатор указывает отклонение от заданного размера (отклонение стрелки индикатора от нулевого положения).

Рис. 20. Схема микромера МКМ: Рис. 21. Схема микрокатора:

/—измерительный стержень, 2—передаточный рычаг, 3—зубчатый сектор, 4—стрелочный трнб, 5—пружина, 6—рычаг для передачи измерительного усилия, 7—8—механизмы арретира

/—скрученная пружинная лента, 2—стрелка, пружинный рычаг, 4—измерительный стержень, 5— корпус

Для расширения предела измерения пассиметрами к ним прилагаются сменные измерительные штыри 2 разной длины.

Ортотесты, миллимесы, микромеры МКМ (рис. 20) и др. Представляют собой измерительные приборы с рычажно-зубчатыми механизмами, в которых зубчатая передача соединена с рычажной системой. В таких приборах стрелка при перемещении измерительного стержня на 0,1 мм делает один полный оборот. Поэтому цена деления головки 0,001 мм.

Микрокаторы (рис. 21), децииндикаторы и др. аналогичные измерительные приборы. В этих приборах используются упругие свойства пружины, изготовленной из специальной бронзовой ленты. При перемещении измерительного стержня 4 пружинный треугольник 3 отклоняется и растягивает пру-

жинную ленту /. При этом отклоняется стрелка 2, приклеенная шеллаком к середине ленты /. Стрелка 2 сделана из стеклянного трубчатого волоска диаметром 0,06—0,07 мм.

Цена деления микрокаторов от 0,0001 мм до 0,005 мм.

Нормирование точности (стр. 4 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

1. Сущность относительного метода измерения.

2. Как настроить индикаторный прибор для внутренних измерений на 0?

3. Какие существуют методы и средства для контроля отверстий?

Работа № 6

РАСЧЕТ И ИЗМЕРЕНИЕ ГЛАДКОГО ПРЕДЕЛЬНОГО

КАЛИБРА-ПРОБКИ

Калибры – это бесшкальные измерительные приборы, предназначенные для проверки годности изделия без определения его действительного размера. Размер и отклонения детали, для проверки которой предназначен калибр, маркируют на торце калибра. За номинальный размер рабочего проходного калибра-пробки принимают наименьший предельный размер отверстия Dmin, рабочего непроходного калибра-пробки — наибольший предельный размер отверстия Dmax (рис. 15).

Чтобы иметь возможность изготовить калибры и обеспечить их долговечность, в ГОСТ (СТ СЭВ 157-75) задают:

Z — отклонение середины поля допуска на изготовление для проходного калибра относительно наименьшего предельного размера отверстия;

Н — допуск на изготовление калибров;

Y — допустимый выход размера изношенного проходного калибра за границу поля допуска отверстия.

Для подсчета исполнительного размера калибра-пробки, проставляемого на чертеже, необходимо определить его наибольший предельный размер. Отклонение от него будет направлено в тело калибра-пробки (в минус) и равно допуску на изготовление калибра.

Такая простановка размера указывает на предпочтительность получения наибольшего предельного размера калибра при его обработке. Это обеспечивает наибольший запас на износ калибра, то есть повышает срок его службы.

Пример расчета калибров для отверстия 80G7

Строим схему расположения полей допусков (рис. 16 ).

Р – ПР = (Dmin + Z + H/2)–H = 80 + 0,01 + 0,004 + 0,0025 = 80,0165–0,005;

Р – НЕ = (Dmax + H/2)–H = 80 + 0,01 + 0,03 + 0,0025 = 80,0425–0,005;

Р – ПРизн = Dmin – Y = 80 + 0,01 – 0,003 = 80,007.

Измерение калибров-пробок проводят на миниметре или вертикальном оптиметре ОВО-1 (по указанию преподавателя).

Рис.16. Схема расположения полей допусков отверстия 80G7

и его рабочих калибров

Миниметр (рис.17, а) относится к классу рычажно-механических приборов относительного контактного метода измерения наружных поверхностей. Устройство миниметра основано на применении неравноплечего рычага (рис. 17, б). Перемещение измерительного стержня 1 вызывает поворот призмы 2, связанной жестко с рамкой 3 и стрелкой 5, вокруг острия неподвижно закрепленного ножа 4.

Технические характеристики миниметра

Цена деления, мм. 0,001

Пределы измерения, мм:

в целом по диаметру 0¼150

Погрешность показаний. ± 0,0005

Вертикальный оптиметр ОВО-1 (рис. 18 ) относится к классу оптико-механических приборов относительного контактного метода измерения наружных поверхностей.

Технические характеристики оптиметра

Цена деления, мм. 0,001

в целом: по диаметру.¼150

Погрешность показаний, мм± 0,0003

Оптиметр и миниметр настраивают по концевым мерам длины (см. Работу № 4).

Рис. 17: а — общий вид миниметра; б — схема миниметра

Порядок выполнения работы

1. Рассчитать исполнительные размеры калибров.

2. Настроить прибор по блоку плоскопараллельных концевых мер длины:

а) в блок должно входить не более трех плиток;

б) разность размеров блока и проверяемого калибра не должна превышать пределов измерения по шкале прибора.

Блок притирается одной их своих измерительных поверхностей к столику прибора 8 (рис.17, а или 18). Винт 9 при этом должен быть отстопорен, и столик, вращением гайки 10, переведен почти в нижнее положение. Гайку 10 туго не затягивать.

3. Отстопорить винт 4 и вращением поддерживающей гайки 5 опускать кронштейн 3 вместе с головкой миниметра (оптиметра) 1 по стойке 2 до тех пор, пока измерительный наконечник 7 не коснется измерительной поверхности блока, что будет зафиксировано:

— у миниметра — перемещением стрелки на шкале;

— у оптиметра — перемещением шкалы, видимой в окуляр 11, относительно неподвижного указателя.

4. Закрепив кронштейн стопорным винтом, вращением гайки 10 перемещать столик до окончательной установки стрелки прибора на нулевом штрихе шкалы. После этого столик закрепить винтом 9.

5. Приподнимая и опуская два-три раза наконечник с помощью арретира 6, проверить нулевую установку.

Рис. 18. Общий вид вертикального оптиметра

6. Установить окончательно прибор на нуль, приподнять наконечник при помощи арретира 6 и удалить со столика блок концевых мер, а на его место поместить объект измерения.

7. Измерить пробки проходную и непроходную согласно схеме рис. 19.

Рис. 19. Схема измерения

8. Подсчитать действительные размеры калибров (действительный размер равен размеру блока концевых мер плюс показания шкалы миниметра). Сравнить действительные размеры с исполнительными, дать заключение о годности (действительные размеры должны находиться в пределах, заданных СТ СЭВ). Отклонения от правильной геометрической формы не должны превышать половины допуска на изготовление.

9. Привести в порядок рабочее место.

Контроль цилиндрических резьб

Косвенным методом измерения называют метод, когда количественную оценку измеряемой величины производят по результатам измерений других величин, связанных с измеряемой заранее известными зависимостями (например: измерения конусности при помощи синусной линейки; деталей типа «ласточкин хвост» — с помощью шариков; среднего диаметра резьбы — при помощи трех проволочек).

Дифференцированный (поэлементный) метод измерения характеризуется независимым измерением каждого параметра изделия в отдельности (например, измерения собственно среднего диаметра, шага и половины угла профиля резьбы).

Форма отчета

«Расчет и измерение гладкого предельного калибра-пробки»

Задание: определить действительные размеры ПР и НЕ калибра-пробки и дать заключение о годности.

Пределы измерения по шкале в целом

Выдается гладкий калибр-пробка с маркировкой