Для чего нужен охладитель молока

Современный молочный танк и надёжные танкеры молокоохладители

При своевременном охлаждении молока после доения можно сохранить его высокое качество, сократить расходы и увеличить срок хранения. Современные молочные предприятия не могут получить прибыль без использования молочных танков охладителей молока, так как существуют жесткие нормы, исключающие применение антибиотиков и наличие в молочной продукции патогенных микроорганизмов. Высококачественные танкеры охлаждения обеспечивают накопление, быстрое охлаждение и хранение больших объемов молочной продукции необходимое количество времени, достаточное для отправки на дальнейшую переработку.

Молочный танкер охладитель для охлаждения и хранения:

В наше время рынок сельскохозяйственного оборудования насыщен предложениями по молочному оборудованию и в частности молочным танкам охладителям молока. Комплектующие могут быть зарубежного или отечественного производства. Производительность, также как и качество, разнообразная, практически любое молочное предприятие может подобрать наиболее подходящее по всем параметрам и стоимости оборудование. Однако важно учитывать некоторые моменты. Во-первых, молочные охладители должны сохранять все свойства сырья, а не только охлаждать его. Обязательно наличие фильтровальных систем, обеспечивающих удаление вредных примесей, которые могут также содержать патогенную микрофлору. Во-вторых, очень важной деталью танка охладителя молока является скорость охлаждения. После выдаивания молоко имеет температуру около тридцати четырех градусов, которую необходимо снизить до четырех не более чем за три часа. Некоторые предприятия нашей страны все еще используют молочные танки на ледяной воде. Но использование таких устаревших охладителей молока снижает рентабельность производства молочных продуктов, так как затрачивает большее количество электричества. А также использование устаревшего оборудования не всегда обеспечивает прекращение роста патогенной микрофлоры, что, в свою очередь, снижает в итоге качество и сортность молока, существенно влияющие на стоимость продукции.

Светильники и цикл мойки молочного танка охладителя молока

Помимо всего прочего, в настоящее время, охлажденное молоко принимается по существенно большей цене, а требования в отношении качества сырья постоянно ужесточаются. В некоторых регионах, молокоперерабатывающие предприятия вообще не принимают не охлажденное сырьё, так как из него не получается высококачественная молочная продукция. Получается, в наши дни, предприятия производящие молоко не могут существовать и приносить прибыль без наличия в них современных танков охладителей молока. Видео ролик о работы предприятия по производству танкера охладителя молока можно посмотреть ниже.

Молочные ёмкости для охлаждения могут быть закрытого или открытого типа. Их емкости изготавливают из высокопрочной пищевой нержавеющей стали, что обеспечивает длительное сохранение качества продукции без изменения. Танки охладители молока открытого типа имеют съемную крышку и более простую конструкцию, а соответственно более низкую стоимость, и наиболее подходят небольшим молочно-товарным предприятиям. Молокоохладители открытого типа рационально использовать при поступлении небольших объемов молока, но при больших объемах они затрачивают большее количество электроэнергии и экономически невыгодны. Это связано с отсутствием теплоизоляции в верхней части танков открытого типа, а также с длительностью работы холодильного агрегата. Поэтому для охлаждения молока в крупных предприятиях используют молочные танки закрытого типа, которые полностью теплоизолированны и обеспечивают быстрое снижение температуры большого количества продукции. Емкости охладителей молока чаще всего имеют цилиндрическую форму и объем от одной до десяти куб. метров. Овальные емкости выпускаются объемом до тридцати трех куб. метров.

Расчет моющего средства для мойки молочного танка

Для качественного охлаждения и сохранности продукта, охладители молока закрытого типа, оснащаются автоматической системой промывки, имеющей специальные форсунки для распыления моющих средств и дозирующие устройства. В наших условиях молочные охладители иногда требуют доработки или использования сопутствующего вспомогательного оборудования, такого как картерные подогреватели масла компрессоров холодильных агрегатов (необходимое оборудование при низких температурах окружающей среды), смотровые стекла, электроавтоматики и т.п. Помимо этого многие производители предлагают следующее дополнительное оборудование: водонагреватели, необходимые для танков, оснащенных автоматической системой промывки; счетчики-расходомеры, обеспечивающие учет продукции.

Молочный танк охладитель молока БУ с завода

При выборе наиболее подходящего охладителя молока необходимо учитывать целый ряд факторов, таких как размеры молочной комнаты, расположение животноводческих помещений и т.п., а не только вместимость молокоохладителя. Правильно подобранный для конкретных условий танк охладитель молока позволит с минимальными затратами охладить и сохранить большее количество продукции, что, в свою очередь, обеспечит высокую прибыль при производстве молока.

Охлаждение молока

Охлаждение молока на фермах

Сразу после дойки, парное молоко проходит первичную обработку. Правильное ее выполнение стабилизирует исходные характеристики продукта и способствует его сохранности, в т.ч., с эпидемической точки зрения. В комплекс воздействий входят: охлаждение и очистка молока на животноводческой ферме, а также его хранение.

Свежевыдоенное сырье поступает в молочный зал. Там его пропускают через фильтры из ваты или нетканого полотна. Затем доводят до температуры +4 град С, после чего продукт отправляется в хранилище. В качестве последнего обычно выступает танк-термос, оборудованный компрессорно-конденсаторным агрегатом. Процесс охлаждения молока на ферме должен начинаться не позднее, чем через 16 мин. (максимум – 20 мин.) после дойки.

Пластинчатые теплообменники 2000 литров в час

Цена: 88 000

Генератор чешуйчатого льда ГЛЧ-103А

Цена:

Танк охладитель молока закрытого типа на 10000 литров

Цена: 1 630 000

Генератор ледяной воды FM-3500

Цена: 735 000

Генератор ледяной воды FM-15000

Цена: 2 023 000

Генератор ледяной воды FM-12000

Цена: 1 720 000

Не менее популярным является и охлаждение молока на производстве. Поскольку завод не может сразу пустить на переработку весь объем привезенного сырья, то его приходится доохлаждать и хранить, согласно нормативным требованиям, в условиях пониженной температуры.

Белая вкусная жидкость попадает на переработку не только с ферм. Кроме них, продукт сдают частные хозяйства. Предприятию экономически не выгодно устраивать у себя приемку для большого числа клиентов. Да и владельцам коров намного удобнее сдавать продукцию на месте. Поэтому, кроме охлаждения молока на заводе, организован такой же процесс в приемных пунктах. Они могут быть мобильными и стационарными, небольшими и покрупнее (рис. 1). Все зависит от местоположения сдатчиков и количества сырья, в зависимости от которого выбирается емкость для хранения.

Цель охлаждения молока

Методы охлаждения молока

На фермах, молокозаводах и приемных пунктах применяются различные способы охлаждения молока. Все их можно разделить на две категории: естественные и искусственные.

В первом случае, обходятся без холодильных установок. Например, на небольших фермах практикуется охлаждение молока водой. Этот способ предусматривает погружение бидонов с продуктом в бассейны со льдом, через который пускают проточную воду. Лед берется в чистых водоемах, из расчета 1 куб. м. на 1 тонну молока. Зимой можно нагнетать вентилятором холодный воздух снаружи. При правильной постановке дела и небольших сроках хранения, данные технологии оказываются весьма эффективными. Например, в бассейне, через час после погружения бидонов, температура молока понижается до +5 град С.

На средних и крупных фермах, молокозаводах и в приемных пунктах пользуются специальными аппаратами. Они бывают трех видов. К первым относятся пластинчатые (рис. 1) и трубчатые теплообменники для охлаждения молока в потоке. За счет специальной конструкции, обеспечивается быстрое понижение температуры сырья. Эти установки обычно ставятся на предварительном этапе, потому что молоко можно охладить только до температуры, на три градуса больше, чем температура охлаждающей жидкости.

Вторая группа агрегатов обеспечивает мгновенное охлаждение молока за счет того, что емкость с продуктом орошается водой при температуре около 0 град С. Такие устройства называются льдогенераторы или льдоаккумуляторы. Их отличительно особенностью является наличие хладоносителя. В качестве последнего выступает вода или рассол. Хладагент (фреон) намораживает лед, который охлаждает воду. Эта вода потом подается к цистерне с молоком и понижает температуру сырья.

К третьей группе относятся молочные ванны и танки (рис. 3). Подобные установки, как и льдогенераторы, обеспечивают любые режимы охлаждения молока, вплоть до оптимального, когда содержимое доводится до +4 град С и хранится в таком виде в течение 72 часов. Но температура продукта понижается не «мгновенно», а в течение 3-х часов, чего вполне достаточно, чтобы сырье полностью сохранило свои кондиции.

Назначение охлаждения молока

Все выше изложенное неизбежно приводит к вопросу: зачем нужны такие ухищрения? Ведь очистка и охлаждение молока удовольствие не из дешевых. На него расходуются время и трудовые ресурсы. Для эффективности процесса, надо закупить специальное оборудование и обеспечить его электроэнергией. А в некоторых случаях – и проточной водой. И, если с очисткой все понятно, то зачем еще и охлаждать?

Ответ простой. Молоко относится к скоропортящимся продуктам потому, что это идеальная среда для размножения патогенных микробов. (Как известно, бактерии лучше всего развиваются при температуре от +25 до +40 град С и показателе кислотности среды рН = 6,8-7,4. У молока первый параметр равен 35-37 град С, а второй лежит в пределах 6,4-6,8). Из-за этих самых микробов подарок от буренки в течение нескольких часов становится непригодным для переработки. Если рассмотреть подробнее те процессы, которые происходят в нем после дойки и очистки, то получится следующая картина.

Парное молоко содержит в себе микроорганизмы двух категорий. Первые, о которых говорилось ранее, это молочнокислые и другие вредные бактерии. Они содержатся в сырье изначально, а также попадают в него с рук доярки, стаканов аппарата, вымени коровы и даже из воздуха. Из-за них молоко прокисает и портится. Другие – антибиотики. К ним относятся антитела, ферменты, молозиво, лизоцим, белки-имунноглобулины. Эти вещества не дают размножаться бактериям. Поэтому сырье, полученное от коровы, в течение 2-х часов бактерицидное. Это значит, что в течение данного времени число вредных бактерий в нем остается неизменным, или незначительно растет, или даже вообще несколько понижается.

Длительность первой фазы изменения микрофлоры в молоке, которая так и называется, бактерицидной или статической, зависит от его температуры (Т):

Каждый миллилитр парного молока обычно содержит порядка 11,5 тысяч микроорганизмов. В охлажденном до 5 град С сырье через 24 часа количество таких «невидимых вредителей» поднимается до 62 тысяч. Если температура остается на уровне 37 град С, то, за тот же период, их окажется 1 300 тысяч.

Кроме температуры, на длительность первой фазы влияет также исходное число вредных бактерий. Если, например, их количество окажется на несколько тысяч больше среднего значения, то продолжительность статической фазы, при той же температуре охлаждения молока, сократится приблизительно в 2 раза.

Антибактериальные вещества, которые изначально присутствуют в парном молоке, постепенно разрушаются. Наступает вторая фаза – смешанная микрофлора. По времени она длится в пределах 12-18 часов. В этот период одни вредные микроорганизмы уже активно размножаются. А другие все еще ингибируются «полезными» бактериями. Микробы, портящие коровье сырье, по температуре развития в фазе смешанной микрофлоры, можно разделить на несколько групп:

Окончание фазы смешанной микрофлоры характеризуется тем, что молочнокислые бактерии начинают преобладать над всеми остальными видами микроорганизмов.

Третья фаза – молочнокислая. Ее наступление обусловлено хранением при Т более 10 град С. В этот период появившиеся в сырье в большом количестве молочнокислые бактерии подавляют жизнедеятельность прочих микроорганизмов. Если попытаться обработать молоко в начале данной фазы, то, вполне возможно, оно еще окажется пригодным для дальнейшего употребления. Если же продолжить его хранение при указанной температуре, то молоко сквашивается. Теперь это уже не жидкость, а кисломолочный продукт.

Четвертая фаза, заключительная – дрожжевых грибков и плесени. Молочнокислые бактерии погибают от действия своих же продуктов жизнедеятельности. Изменяется кислотность. Белки разлагаются, сгусток исчезает. Развиваются только дрожжи и плесень. Создаются оптимальные условия для появления гнилостных бактерий.

Таким образом, вывод можно сделать однозначный. Процесс охлаждения молока является необходимым этапом производства, без которого хранения сырья в течение 3-х суток просто невозможно.

Но здесь возникает еще один вопрос. Хорошо, с парным разобрались. А зачем нужно охлаждение пастеризованного молока? Интерес не праздный. Пастеризация, как известно, представляет собой термообработку напитка без его кипячения. Там есть несколько режимов, они отличаются один от другого температурой нагрева и временем выдержки. Но суть одна – в итоге патогенные бактерии устраняются, полезные микроорганизмы остаются, органолептические характеристики не изменяются (рис. 4). Но, если вредные микробы умерли, то зачем тогда тратиться еще и на охлаждение молока?

Ответ и здесь лежит на поверхности. Пастеризация и охлаждение молока представляют собой два технологических этапа, без проведения которых никто не может дать гарантии в том, что напиток не содержит патогенные микроорганизмы в недопустимых количествах.

С одной стороны, охлаждение после дойки всего лишь позволяет хранить молоко в течение трех суток до его переработки. То есть, это во многом технологический и экономический фактор, потому что немедленная отправка сырья на завод сложна и невыгодна. Но потом подарок от буренки надо пастеризовать, потому что, при повышении температуры на разных этапах производства, микробы опять активизируются.

С другой стороны, пастеризация не уничтожает патогенную микрофлору на 100%. В молоке остаются вегетативные организмы, отличающиеся повышенной устойчивостью против нагрева. Без охлаждения они будут размножаться, что приведет к порче продукта или, как минимум, нарушению санитарно-гигиенических норм. Поэтому пастеризованное молоко охлаждают до Т менее 10 град С. Причем, делают это при помощи специальных устройств, потому что естественные методы (лед, холодная вода) не подходят, т.к. нагретое до 90 град молоко в таких условиях остывает недопустимо медленно. Сохранившиеся микроорганизмы успеют развиться до недопустимо большого количества.

Технология охлаждения молока

Агрегаты первой группы – это устройства непосредственного охлаждения. Они наиболее популярны, но не лишены некоторых недостатков. Главный из них – температура молока понижается до +4 град С не сразу, а через 3 часа. Поэтому на производстве нередко встречаются аппараты другого типа, использующие промежуточную субстанцию.

Установки для охлаждения молока с теплоносителем работают по тому же принципу, что и танки. Только здесь хладагент намораживает лед и действует не на молоко, а на воду, доводя ее почти до 0 град С (если вместо воды применить рассол, то можно добиться даже отрицательных значений). Ледяная вода орошает емкость с молоком и быстро понижает его температуру. Представители данной группы – льдогенераторы (льдоаккумуляторы)

Системы охлаждения молока в потоке работают проще. В эту категорию входят теплообменники. В них никакого изменения агрегатного состояния не происходит. Здесь продукт охлаждается за счет обычного обмена теплом, который происходит при контакте через тонкую перегородку между двумя жидкостями с разной температурой.

Все танки, ванны, льдоаккумуляторы и теплообменники для охлаждения молока объединяет то, что им требуется источник холода. В этом качестве на данный момент применяются следующие вещества.

Искусственные. Это фреоны (хладоны), синтезированные на базе насыщенных углеводородов (в основном, этана либо метана). Они безвредные для людей и безопасные в пожарном отношении, не образуют взрывчатых соединений. Главный минус, из-за которого некоторые из них (R-12, R-22) попали под запрет – разрушение озонового слоя.

Природные. К ним относятся вода, аммиак, углекислота, углеводороды. Аммиак признан вредным для человека, поэтому сейчас почти не применяется. Зато вода широко используется в качестве хладагента в теплообменниках и хладоносителя в льдогенераторах.

Оборудование для охлаждения молока

Оборудование для охлаждения и хранения молока в небольших хозяйствах – это, чаще всего, открытые ванны (рис. 5, 6). Они делаются вертикальными цилиндрическими или горизонтальными полукруглыми. Объем первых, в общем случае, поменьше, где-то до 2 тыс. л. молока, обычно не больше. Вторые могут быть покрупнее, до 5 тыс. л. И те, и другие оборудованы компрессорно-конденсаторными агрегатами. Их отличительная особенность – наличие верхних открывающихся крышек. Из-за этого, на охлаждение уходит больше энергии, по сравнению с герметичными аппаратами. Но на относительно малых объемах это практически не заметно. Зато такие устройства недорогие и не сложные в эксплуатации. Моются они вручную.

В крупных комплексах и фермах средней величины для охлаждения и хранения молока применяется оборудование несколько иное. Здесь предпочитают горизонтальные и вертикальные герметичные танки (рис. 7, 8). Это закрытые цистерны разных объемов, от небольших до 20 куб. м. и выше. Вертикальные резервуары для охлаждения молока, устанавливаемые под открытым небом, могут быть и на 50 куб. м.

Конструкция герметичной емкости для охлаждения молока показана на рис. 9. и 10.

Льдогенератор (рис. 11) – это установка, в которой с помощью фреона на решетке испарителя намораживается лед. Охлажденная этим льдом почти до 0 град С вода орошает емкость с молоком, за счет чего температура продукта понижается очень быстро. Нагревшаяся вода стекает на решетку со льдом, отдает ему свое тепло и снова возвращается в рабочее состояние. После этого процесс повторяется. Один из вариантов системы с льдогенератором показан на рис. 12. Нетрудно заметить, что в нем предусматривается наличие предварительного проточного теплообменника и молочного танка.

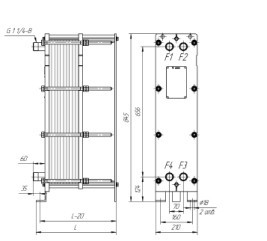

Самые популярные теплообменники для охлаждения в потоке – пластинчатые (рис. 13, 14). Холодная вода и теплое молоко подаются противотоком по смежным каналам между тонкими металлическими пластинами. Часто используются трубчатые (рис. 15, 16). Среди них распространены две конструкции. В первом случае, аппарат представляет собой две концентрические трубы. По одной течет продукт, по другой – холодная вода. Во втором – в трубе большого диаметра (или прямоугольной) набирается кассета из множества мелких трубок, концы которых выведены на опорную плиту и развальцованы. По трубкам течет молоко, между ними – вода. Система проточного охлаждения показана на рис. 17.

Объем холодной воды, необходимой для охлаждения определенного количества молока за один проход, рассчитывается по формуле:

QВ = QМ * CМ * (TМН – TМК) / (CВ * (TВК – TВН))

Здесь Q с индексами В и М значит расход, соответственно, воды и молока. С – теплоемкость, Т – температура этих же веществ. Н и К – начальное и конечное значение.

На некоторых предприятиях используется чиллер для охлаждения молока. Он может применяться, как в агрегатах прямого действия, так и в установках с теплоносителем. Схема работы подобного устройства и его внешний вид показаны на рис. 18. и 19.

Хранение молока

В молочно-товарном производстве есть правило, которое гласит, что охлаждение и хранение молока должно проводиться в одной и той же емкости. Например, если температуру продукта понижали путем погружения заполненных фляг в бассейн со льдом и проточной водой, то, значит, надо оставить сырье на хранение в тех же флягах. Смысл заключается в том, что, во время переливания, в молоко могут попасть патогенные бактерии из воздуха, что не желательно.

Исходя из данного соображения, молочные танки, ввиду своей универсальности, являются наилучшим оборудованием, как для охлаждения молока, так и для его хранения. С их помощью можно в течение трех часов понизить температуру сырья с +36 град С до +4 град С. А затем, изменив программные настройки, поддерживать продукт в данном состоянии до 72 часов. Если температура молока повысится на 1 градус, блок управления автоматически включит в работу компрессорно-конденсаторный агрегат.

В настоящее время охлаждение молока, как и его хранение до отправки на переработку, не представляет большой проблемы. Все вопросы решены, за счет наличия на рынке широкого ассортимента специального оборудования, с помощью которого можно реализовать различные схемы, подходящие к конкретным условиям.

Для чего нужны и где используются охладители молока

Зачем нужно охлаждать молоко?

Охладитель молока открытого типа УОМ S-3000

Охладитель молока открытого типа УОМ R-500

Охладитель молока открытого типа УОМ S-1000

Охладитель молока открытого типа УОМ R-100

Охладитель молока закрытого типа 3000

Охладитель молока закрытого типа 2000

Охладитель молока открытого типа УОМ R-300

Охладитель молока закрытого типа 2500

Таким образом, охлаждение молока ниже +4 °С преследует две цели. Во-первых, сохранить высокое качество продукта до начала его переработки. Во-вторых – получить возможность отправлять сырье на завод не слишком часто, раз в 2 – 3 дня, что экономически выгодно.

Классификация и общее устройство охладителей молока

Согласно ГОСТ Р 50803-2008 (ИСО 5708:1983) «Машины и оборудование для пищевой промышленности. Резервуары для охлаждения и хранения молока на молочно-товарных фермах и приемных пунктах. Технические требования и параметры безопасности», по способу охлаждения все установки делятся на 3 типа:

I – непосредственного охлаждения. Испаритель компрессорно-конденсаторной установки смонтирован так, что находится в прямом контакте с корпусом внутреннего резервуара или с молоком.

II – косвенного охлаждения. Для переноса тепла от холодильной установки к молоку применяется промежуточный носитель (вода или рассол).

III – комбинированного охлаждения. Подготовка молока (предварительное понижение его температуры до подачи в танк) осуществляется при помощи ледяной воды – в потоке или с аккумуляцией холода. Для этого используются теплообменники: пластинчатые, трубчатые, со спиральной обечайкой или иной формы. Они включаются в единый комплекс с танком так, что в последнем осуществляется доохлаждение молока (при необходимости) и его последующее хранение.

По форме корпуса классификация охладителей молока предусматривает два вида – вертикальные и горизонтальные. По исполнению – открытые и закрытые. По числу доений: двух-, четырех- и шестидоечные. К первым относятся установки для охлаждения количества продукта, равного 50% от вместимости танка. Ко вторым и третьим – соответственно, 25% и 16,7%. Степень защиты – не ниже IP54.

Еще одна важная особенность ванны заключается в том, что она моется вручную. В остальном, ее устройство и принцип действия аналогичны аппаратам второго вида.

Охладитель молока закрытого типа – это герметичная цистерна (танк). Корпус делается в виде горизонтального цилиндра, эллипса или суперэллипса. Разнообразие форм получается из-за того, что производители охладителей молока стараются обеспечить максимально возможную вместимость округлой емкости, которая, в большинстве случаев, устанавливается в прямоугольных помещениях. В верхней части есть люк с уплотнением, для проведения профилактических или ремонтных работ. Мойка выполняется в автоматическом режиме. За счет того, что атмосферный воздух внутрь танка не проникает, на охлаждение молока расходуется меньше электроэнергии. Такое оборудование берут средние и крупные компании, поскольку, при больших надоях, оно выгоднее, чем установки первого вида.

Устройство резервуаров непосредственного охлаждения следующее. Агрегат состоит из цистерны (танка) с герметичным люком. Внутри имеется мешалка. Она нужна, чтобы продукт равномерно охлаждался и не примерзал к стенкам. Скорость ее вращения принимается такой, чтобы не разбивались жировые шарики, и молоко не смешивалось с воздухом. Для охлаждения применяется компрессорно-конденсаторная установка, аналогичная тем, которые используются в промышленных холодильных системах. Испаритель смонтирован внутри корпуса так, чтобы, касаться, либо внутренних стен, либо молока. Для санитарной обработки танка служит СИП-мойка. Ванны, как было сказано выше, дезинфицируются и моются вручную. Для управления агрегатом есть блок автоматики. Он реагирует на сигналы терморегулятора, включая компрессор, когда температура сырья повышается более чем на 1 °С. В современных моделях имеется защита от перепадов напряжения.

Преимущества молочных танков заключаются в сравнительно несложной конструкции, более простом обслуживании и универсальности – их можно использовать, как для сбора и охлаждения продукта, так и для его хранения. К тому же, на рынке представлен очень широкий выбор таких аппаратов. Но есть и недостатки. Для понижения температуры молока до заданной, танку нужно 3 часа. Все это время микробы, хоть и медленнее, но размножаются. Компрессор включается только после того, как заполнен минимальный объем, на что уходит где-то полчаса. В этот период число бактерий вообще растет с огромной скоростью. Теплая продукция следующих доек добавляется в уже охлажденную, что повышает кислотность.

В молочной промышленности в течение дня тепловая нагрузка неравномерна. Пиковая длится всего несколько часов в сутки. Покупать молочный танк под эти значения не слишком выгодно. Система косвенного охлаждения способна намораживать лед ночью, во время низких нагрузок и более дешевых тарифов. А вырабатывать ледяную воду – в пиковые периоды.

Преимущества систем с льдогенератором не только в компенсации пиковых нагрузок. За счет уменьшения необходимой мощности оборудования, сокращаются капитальные затраты. По этой же причине, оборудование реже ломается и более долговечно. Работа по ночным тарифам снижает расходы на электроэнергию. Среди основных недостатков – высокая (от 25% до 100% больше, чем у танков) стоимость, не смотря на то, что мощность требуется меньше. И это не считая того, что к льдогенератору надо брать еще предварительный охладитель и танк-термос для хранения молока после понижения температуры. Кроме того, такие системы, по сравнению с устройствами прямого охлаждения, имеют более низкий КПД и, в общем, рассчитаны на меньший объем (максимально – до 7-8 тыс. л). При отсутствии ночных тарифов на электроэнергию, они не выгодны. По поводу размеров – эта проблема решена. Если раньше подобные агрегаты требовали много места, то современные модели, благодаря измененной компоновке, достаточно компактные.

Принцип действия охладителей молока

Принцип работы охладителей молока имеет смысл рассмотреть на примере герметичного танка, поскольку этот вид намного более распространен, чем установки с льдогенераторами.

В нижней части цистерны смонтирован испаритель, наружная поверхность которого контактирует с продуктом. Жидкий фреон, попав в этот узел, начинает переходить в газообразное состояние. Данный процесс сопровождается поглощением большого количества тепла – оно забирается из окружающей среды, то есть, из молока. Продукт охлаждается, а фреон перекачивается компрессором в конденсатор. Там он снова переходит в жидкое состояние, что сопровождается выделением тепла. Для его отвода в атмосферу, конденсатор делается в виде металлического радиатора с вентиляторами, чтобы обеспечить максимально быстрое удаление избыточной энергии. Цикл повторяется до тех пор, пока молоко не охладится до нужной температуры и автоматика не отключит компрессор.

Компрессоры ставятся, в основном, спиральные или поршневые. Первые процентов на 10 экономят электроэнергию. Но сильно «не любят», когда случаются фазовые перекосы, скачки напряжения и прочие перебои. Имеют небольшую мощность. Их не всегда можно обслужить в удаленных регионах. Вторые – надежные, мощные, с широко развитой сервисной сетью.

Испаритель, контактирующий с молоком, является одним из наиболее сложных в изготовлении узлов по той причине, что давление хладагента внутри него может доходить до 40 кгс/кв. см. и более. Он делается в виде двух стальных листов, соединенных лазерной сваркой. Зазор между ними составляет от 0,7 мм до 2,0 мм, точное значение выбирается в зависимости от типа применяемого хладагента.

Есть вариант, при котором тепло нагретого фреона отдается в воду. Она потом используется для технических целей. В этом случае в систему включается рекуператор тепла. Он представляет собой небольшой охладитель с пластинами из меди, работающий «в обратную сторону». К одному патрубку подводится горячий хладагент, к другому – холодная, очищенная и смягченная вода. В комплекте есть терморегулирующий вентиль и изолированная емкость для накопления подогретой до 60 – 70 °С жидкости. Из сказанного выше легко понять, что охладители молока и промышленные холодильники во многом похожи, принцип их работы аналогичный.

Требования и характеристики охладителей молока

ГОСТ Р 50803-2008 определяет для охладителей молока следующие характеристики. По максимальной вместимости I тип делается от 200 л. до 5000 л., III – от 100 л. до 10000 л. Данные по второму типу аналогичны первому. Поскольку эти цифры являются не обязательными, а рекомендованными, то на рынке можно встретить танки вместимостью до 30000 л. и более. При начальной температуре продукта +35 °С, установки обязаны охлаждать молоко до +4 °С за 2 ч. или 1 ч., после чего поддерживать заданную температуру с точностью до плюс-минус 2 °С. Сырье должно храниться без потери кондиций не более 24 ч. В настоящее время оборудование выпускается с несколько иными параметрами, которые, как показала практика, более экономичны, при поддержании необходимого уровня качества. Молоко охлаждается в течение 3,0 – 3,5 ч., температура поддерживается с точностью до плюс-минус 1 °С, сырье может храниться от 48 до 72 часов.

До вместимости 1700 л. допускается ручная мойка резервуаров. Начиная с этой цифры, и до 10000 л., должна присутствовать автоматическая система управления. На входе обязателен механический фильтр. Ресурс работы до капремонта составляет от 45000 ч., срок службы – от 12 лет. Теплоизоляция считается эффективной, если, при температуре окружающего воздуха +38 °С, она обеспечивает повышение температуры молока, находящегося при +4 °С, со скоростью не более 1 град С в течение 4 ч.

Процесс предварительного охлаждения

Чтобы работа танка было более эффективной, используется предварительное охлаждение в потоке. Для этого применяются пластинчатые или трубчатые теплообменники.

К первым (рис. 5) относятся установки в виде кассеты, набранной из тонких стальных пластин с рифленой поверхностью. Резиновые прокладки ставятся с таким расчетом, чтобы между пластинами оставался небольшой зазор – это каналы для жидкостей. Теплое молоко и холодную воду подводят так, чтобы по двум любым соседним каналам в одном направлении двигался продукт, а в другом – хладоноситель. Конструкция фиксируется в собранном положении прижимной плитой и крепежом «болт-гайка».

Вторые (рис. 6) предлагаются в виде двух концентричных труб – меньшая расположена внутри большей. Для увеличения длины, при сохранении относительной компактности, они сворачиваются в спираль или делаются многосекционными. Вся конструкция помещена в теплоизолированный кожух. По меньшей трубе прокачивается молоко, по большей – вода, в обратную сторону.

Преимущество пластинчатых теплообменников заключается в том, что молоко течет очень тонкими слоями и потому быстро охлаждается. Оборудование меньших размеров. Недостаток, по той же причине – продукт и воду надо фильтровать, иначе каналы скоро засорятся. Кроме того, необходимо регулярно менять прокладки и чистить осадок.

У трубчатых теплообменников таких минусов нет. Зато эффективность работы намного ниже, из-за большого сечения канала. Для ее повышения увеличивают длину трубы или ставят много тонких трубок в одном цилиндре – их концы на трубных решетках герметично развальцовывают.

Предварительные теплообменники включаются в систему охлаждения по одной из трех схем. Первая предусматривает использование льдогенератора (рис. 7). В теплообменник подается ледяная вода, молоко охлаждается до +4 °С и сливается в танк для хранения в течение 2 – 3 дней. Цистерна в данном случае работает только как термос.

Согласно второй, в предварительный теплообменник подается артезианская или водопроводная вода. На выходе из него температура продукта, по сравнению с хладоносителем, получится на 2 – 4 °С выше и составит 14 – 18 °С. Далее молоко сливается в танк, где выполняется его доохлаждение и хранение.

Третья схема комбинированная, представляет собой сочетание первой и второй. В первую секцию теплообменника подается водопроводная или артезианская вода. Здесь выполняется предварительное охлаждение. Во вторую – из льдогенератора. Температура молока падает до +4 °С, после чего оно сливается в танк-термос.

Быстрое охлаждение молока сразу после дойки – это необходимый этап производственного процесса. В настоящее время промышленность имеет эффективное оборудование для того, чтобы сохранить высокие кондиции сырья и тем самым обеспечить производство качественной продукции для населения.