Для чего нужен станок

Для чего нужны станки с ЧПУ?

Прогресс идет вперед с неимоверной скоростью, а это непосредственно влияет на все сферы жизни человечества, в том числе и на производство.

Одно из последних достижений в отрасли управления техническими системами производства – это специальные станки с ЧПУ.

Их уже признали самыми полезными изобретениями последних лет, которое значительно упрощает многие аспекты производственной деятельности. Но что же такое «станки с ЧПУ» и зачем они нужны?

ЧПУ: что такое?

Аббревиатура ЧПУ дешифруется очень просто: числовое программное обеспечение. По сути это особая компьютерная система для управления разными процессами технической деятельности приборов и устройств.

Существует немало сфер пользования подобными станками.

Если для обычных станков характерно простое механическое выполнение работ, то станки с ЧПУ максимально упрощают и совершенствуют работу с любым материалом (металл, дерево и прочие).

Станки с ЧПУ: как устроены

Станок с программным обеспечением несколько отличается от своего более простого товарища без ЧПУ.

Станок оснащен компьютеризованной системой, на которую устанавливается специальное программное обеспечение.

Все функциональные возможности внесены в него с помощью языков программирования, а все действия станка будут максимально точны и однозначны.

Его внешние отличительные особенности таковы:

ЧПУ: Сфера использования

Станки с ЧПУ могут пригодиться в разных направлениях промышленной или непромышленной деятельности. Станки выполняют функцию обработки исходных материалов (пластмасс, дерева, металла).

Главное преимущество такого усовершенствованного изобретения – это многофункциональность.

То есть станок благодаря ЧПУ способен выполнять не только стандартные виды обработки, но и максимально усовершенствованные, индивидуальные.

Преимущества использования станков с ЧПУ

Среди прочих плюсов, станки с ЧПУ имеют и такие:

Станки с ЧПУ – новый шаг в развитии промышленной деятельности, благодаря которому можно не только значительно упростить все системы управления оборудованием и устройствами, но и создать продукцию высокого качества при минимальных затратам материалов разного вида.

Также смотрите далее на видео обзор завода станков с ЧПУ в Китае.

Зачем нужны станки. Небольшой ликбез.

Доброго здоровья всем!

Недавно общался со своим знакомым музыкантом на разные темы. Зашла речь о производстве ТНП отечественного производства, потом разговор плавно перешел на основные средства этого самого производства, в т.ч. и на станки для металлобработки, в частности – металлорежущие. В ходе разговора пришлось делать пояснения о том, какие бывают станки и зачем они нужны. Потом, после разговора подумал, может кому-нибудь из уважаемого сообщества небольшой ликбез пригодиться.

Первая группа – это станки для ремонтных работ. Такие станки есть на всех предприятиях промышленности, транспорта, связи, ЖКХ и прочих сфер народного хозяйства. У многих дома, на даче или в гараже есть такие станки. По большей части это станки сверлильные, заточные, а также токарные, вертикально-фрезерные, всевозможные пилы, ножницы (хотя ножницы иногда относят к кузнечно-прессовому оборудованию) и т.д. Производство работ на таких станках единичное или максимум мелкосерийное. В своей массе это достаточно простые и дешевые изделия из всего парка станков. Работа по этом оборудовании, как правило, не требует высокой квалификации.

Третья группа станков – это собственно оборудование для массового и крупносерийного производства всевозможные изделий от запчастей и комплектующих к машинам и механизмам до товаров народного потребления (ТНП) и пр., пр. Это обрабатывающие центры, всевозможные станки с ЧПУ, гибкие автоматизированные комплексы, токарные станки автоматы (я на таких станках 60-ых годов проходил практику на Кировском заводе) и другое высокопроизводительное оборудование. Из всего парка станков – это самое дорогое оборудование (за исключением может быть отдельных экземпляров второй группы). По квалификации работников интересная ситуация. Знания для работы на таком оборудования требуются более высокие, а вот умение работать руками не столь важно, как на станках второй группы.

Теперь что касается того каких и столько станков у нас производят, а также какой износ станочного парка на текущий момент по разным группам, то здесь надо копать статистику на «полный штык». Работа эта весьма и весьма объёмная, но может быть кого-то заинтересует.

Сферы применения станков с ЧПУ

В наше время числовое программное управление (ЧПУ) различными процессами приобретает все больший размах. Такая автоматизация становится обычным явлением, а область применения станков с ЧПУ охватывает практически все сферы человеческой деятельности. Эта тенденция заслуживает особого внимания любого современного человека.

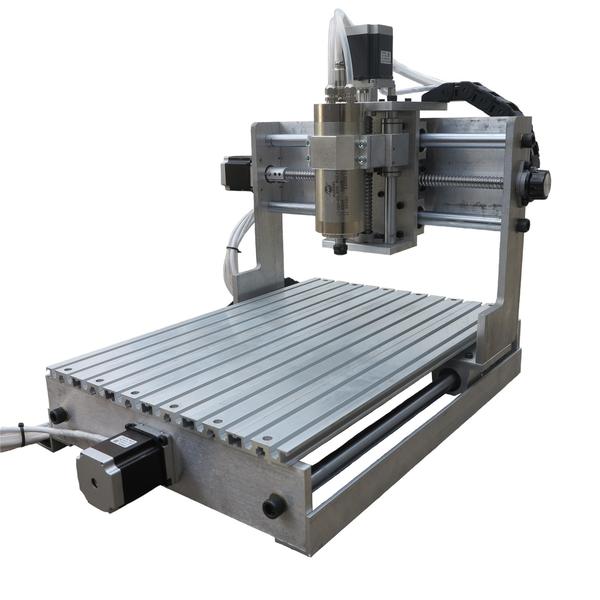

Виды и принцип работы

Существуют разнообразные модели станков с ЧПУ, но их принцип действия во многом аналогичен. Это оборудование работает в автоматическом режиме под контролем оператора. Станок имеет 3 и более осей, по которым перемещается рабочий (режущий, обрабатывающий) инструмент. Каждая ось снабжена собственным шаговым двигателем, обеспечивающим необходимое движение инструмента по ней. Работа двигателей задается управляющей системой, подающей соответствующую команду в нужный момент согласно заложенной программе. В рабочей зоне расположены датчики, обеспечивающие обратную связь, сообщая координаты нахождения инструмента в пространстве. В результате осуществляется пространственная обработка детали в системе координат X, Y, Z с большой точностью. Станки с ЧПУ выполняются на базе ЭВМ и микропроцессоров, способных обрабатывать сложные управляющие программы.

Станки с ЧПУ способны выполнять разнообразные операции. По назначению можно выделить такие основные разновидности:

Важно! Помимо конкретного назначения станки с ЧПУ могут быть универсальными — многоцелевое оборудование или обрабатывающие центры. Основные варианты: токарно-сверлильно-фрезерные и фрезерно-сверлильно-расточные центры.

Область использования

Станки и обрабатывающие центры с ЧПУ широко применяются в таких областях:

Трудно найти области человеческой деятельности, где станки с ЧПУ нельзя или бессмысленно использовать. Они активно применяются в деревообработке, металлургии, в военно-промышленном комплексе, строительстве, производстве сельхозтехники и инвентаря, ювелирном деле. Они способны обрабатывать практически любые материалы: черные и цветные металлы, в т. ч. высокой твердости, пластик, дерево, стекло, стекловолокно, камни, бетон и т. д.

Применение токарных станков с ЧПУ

Токарные станки с ЧПУ широко применяются для обработки металлических деталей, но могут использоваться и для работы с другими материалами. Основные операции, которые выполняются ими:

Такие станки обеспечивают высокую точность обработки, изготовление деталей любой сложности, идеальную повторяемость деталей. Они широко используются при производстве особо ответственных элементов, в т. ч. из особо прочных материалов.

Важно! Высокую эффективность токарные станки показывают при серийном производстве, а также при изготовлении сложных деталей, когда требуется многократная смена режимов и параметров обработки.

Преимущества применения

Применение ЧПУ в обрабатывающем оборудовании имеет следующие преимущества:

Конечно, при внедрении в производство станков с ЧПУ следует учитывать, что их стоимость значительно выше, чем у обычного оборудования. Кроме того, потребуется обучение персонала для их обслуживания, а также придется понести затраты на разработку специфических управляющих программ. Эти проблемы указывают на необходимость проведения технико-экономического обоснования. Такие станки неэффективны при небольшом производстве стандартных изделий.

Высокую эффективность станки обеспечивают при изготовлении сложной и ответственной продукции, серийном производстве, а также при изготовлении разнотипных изделий. В этом случае ЧПУ значительно повышает производительность и качество, заметно снижает трудоемкость производства и в конечном итоге — себестоимость продукции.

Станки с ЧПУ отличаются универсальностью и обладают широкими возможностями. Они с успехом используются в различных областях человеческой деятельности, способны значительно повысить эффективность небольшого бизнеса и крупного производства. Важно правильно оценить целесообразность их применения.

Промышленные станки: группы и описание установок

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

Таблица 1. Типы станков

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

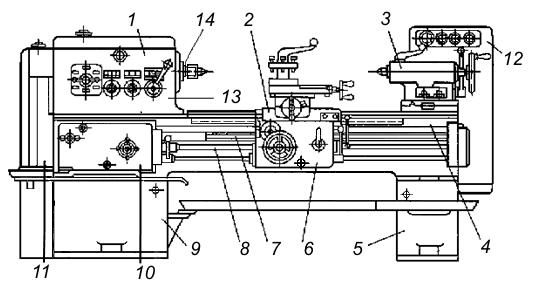

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

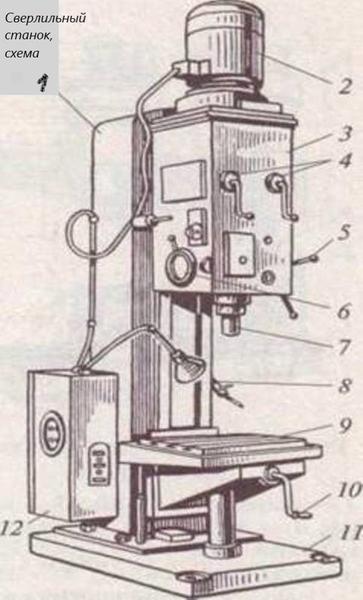

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

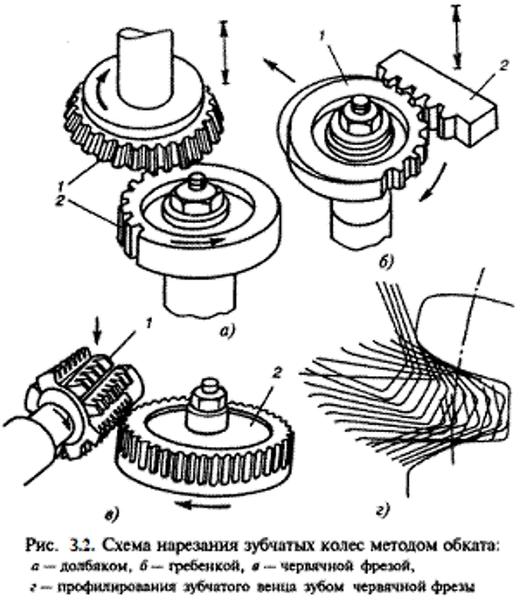

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

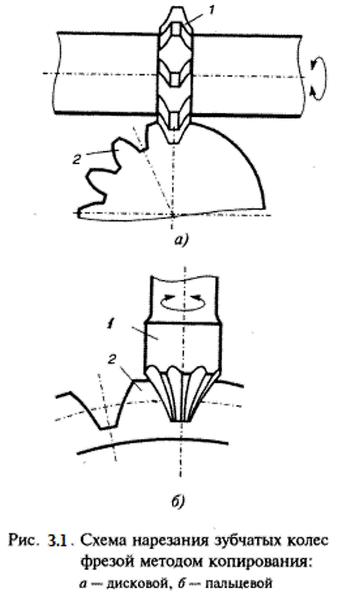

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

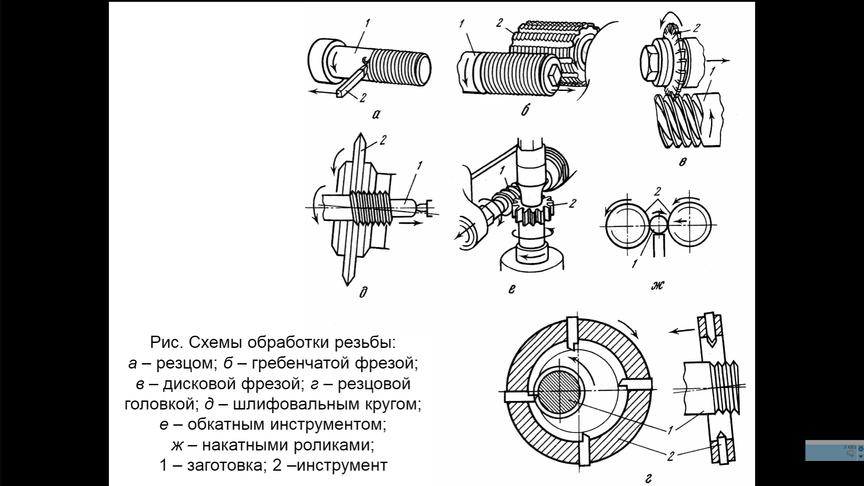

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

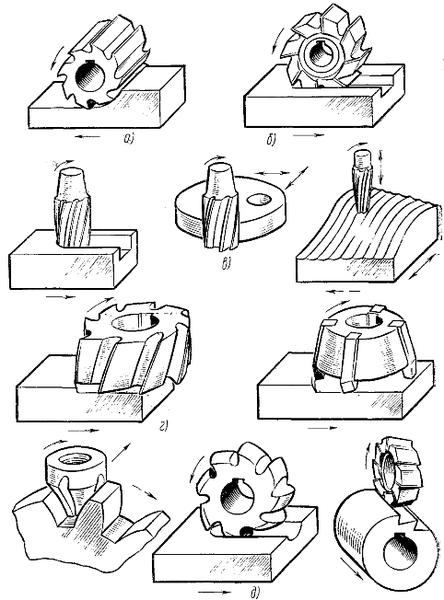

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Для чего нужен станок?

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

Таблица 1. Типы станков

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Видео

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Устройство станка ЧПУ многоцелевого типа

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

Как пользоваться?

Перед тем, как дать краткий экскурс в особенности использования токарных станков, обязательно необходимо напомнить выполнении правил техники безопасности при работе с этим оборудованием:

Токарные станки, в большинстве своем, достаточно просты в освоении, поэтому как под руководством опытных мастеров, так и с помощью обучающих роликов в сети можно познать азы их использования и сделать первые шаги в этой сфере.

Примитивно, принцип работы на станке (для примера берем токарно-винторезный) выглядит следующим образом:

Более детальные инструкции, конечно, лучше получать под контролем опытных коллег, поскольку даже видеоролики пока еще не умеют отвечать на заданные вопросы, возникающие в процессе работы на станках.

Основные параметры токарного станка

При выборе токарного станка по металлу нужно учитывать его основные характеристики. Они указываются в техническом паспорте оборудования. Требуется обратить внимание на такие параметры:

Также в различных моделях может присутствовать или отсутствовать реверс. Его переключение осуществляется с помощью рычагов или перекидывания ремня.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Виды токарного станка по металлу

Разделяется оборудование на следующие основные типы:

Помимо основных известны и другие виды токарных станков по металлу:

Действия наладчика и оператора

Здесь действия наладчика закончены, в дело вступает оператор, который обязан своевременно:

Также ему необходимо запустить тестовое ПО, а после убедиться в надежности всех креплений и отсутствии отклонений. Если все в порядке, можно:

На специальных курсах подробно расскажут и покажут, как научиться работать на станке с ЧПУ. На такую профильную подготовку просто необходимо отправить своих сотрудников, если вы хотите установить столь производительное оборудование на своем предприятии и эффективно использовать его преимущества.