Для чего нужна дегазация в шахте

Проблемы дегазации в угольной промышленности на шахтах Кузбасса

Опубликовано: 5.10.2015 Рубрика: Статьи Автор: Единый Стандарт

Специалисты отечественной угольной промышленности понимают, что эффективные системы дегазации шахт позволяют не только, зачастую, сохранить человеческие жизни, но и уберечь владельцев от излишних трат и увеличения себестоимости продукции в случае возникновения на объектах аварий и различных чрезвычайных происшествий.

Так, например, эту проблему на шахтах Кузбасса решили следующим образом. По инициативе головных предприятий отрасли, расположенных в этом регионе, был построен специальный завод по изготовлению модульных дегазационных устройств (МДУ, — ред.). Непосредственно сами установки были разработаны при совместном участии профильных специалистов Российской Академии наук (ИПКОН, — ред.). В них учтены все требования в этой сфере, которые четко прописаны в соответствующей инструкции, утвержденной Ростехнадзором. Данные устройства эксплуатируются полностью в автоматическом режиме.

В данных устройствах используются итальянские насосы (ротационные и водокольцевые).

Предприятия выпускает продукцию двух видов:

Кроме того, это предприятие обеспечивает полный сервис оборудования, его гарантийное и постгарантийное обслуживание, а также ремонт.

Завод выпускает дегазационные трубы, имеющих различный размер – от 320 до 1500 мм. При этом производительность предприятия составляет приблизительно 10 тыс. метров труб в месяц.

Более того, имея своеобразную холдинговую структуру, компания силами своих дочерних подразделений выполняет также следующие виды работ:

Производители, разрабатывая ту или унию модель дегазационной установки использовали богатый опыт угольной отрасли, накопленный в этой сфере. Ими учитывались достоинства и недостатки функционирующего в угольной промышленности оборудования. Все модульные дегазационные установку имеет автоматизированную систему управлении (АСУ, — ред.). Она предусматривает не только автоматическое регулирование процессом, но и его управление в ручном режиме. Также данная система обеспечивает постоянный контроль над соблюдением нормативных эксплуатационных параметров технического устройства, выводя все результаты на диспетчерский пульт, а также сохраняет всю информацию о работе оборудования в архивном режиме. Управление дегазационными установками может осуществляться в удаленном режиме. Использование АСУ позволяет более эффективно осуществлять процесс эксплуатации оборудования, обеспечивая его надежность и, что немаловажно, безопасность.

Для эвакуации опасных метанопылевоздушных смесей из скважин используются специальные циклоны-пресепараторы, на которых установлены фильтры тонкой очистки. Применение этой технологии расширяет возможность использования дегазационных установок – они могут эксплуатироваться даже в самых «грязных» средах и при наличии высокой влажности. Причем смесь, очищенная от грязных примесей может быть обратно вовлечена в производственно-технологический процесс для производства тепловой и электрической энергии.

Каждая из моделей дегазационных установок рассчитана на определенное количество откачивания опасных смесей.

Проблема комплексной утилизации метановоздушных смесей в последнее время достаточно широко рассматривается на международном уровне, причём в своем экологическом контексте. Дело в том, что выброс этих опасных и токсичных газовых смесей в атмосферу зачастую наносит экологии региона непоправимый ущерб. Специалисты в области охраны окружающей среды заявляют, что данные выбросы опаснее СО2 почти в 21 раз и являются одной из причин глобального потепления на планете.

Результаты деятельности кемеровского завода внушительны. Им было выпущено 60 установок (тип МДУ) по дегазации шахтных пространств, которые были оснащены 124 насосными модулями. При этом использовалось 248 водокольцевых и ротационных насоса. Всего дегазационными установками этого предприятия было эвакуировано 3.0 млрд. куб. м. метановоздушных горючих смесей, которые в любой момент могли взорваться, нанеся непоправимый вред персоналу и предприятиям.

Но проблема полной утилизации уже откаченного газа в настоящее время в России далеко не решена. Огромное его количество поступает в атмосферу. При этом специалисты осознают, что по химическому составу это вещество ни что иное, как углеводород, которое можно использовать в качестве энергоносителя.

Таким образом, процесс дегазации шахтных пространств – это не только вопрос безопасности и экологии, но также он имеет под собой и коммерческую основу. В мире достаточно технологий, способных функционировать именно на этом газе. Они уже давно опробованы на практике. Наиболее распространённым методом дальнейшего применения метановоздушных смесей является использование их в двигателях внутреннего сгорания. Так, например, тот же самый кемеровский завод совместно с чешской компанией наладили производство когенерационных устройств, полностью функционирующих на газе, извлеченным из шахтных выработок.

Так что перспектива у этого направления есть. Конечно оно нуждается в новых технологиях, профессиональных кадрах и соответствующем финансировании.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дегазация шахт

Дегазация — меры по устранению опасных концентраций горючих, взрывоопасных и иных вредных газов в горных выработках.

Условия эксплуатации и режимы работы шахтных дегазационных систем

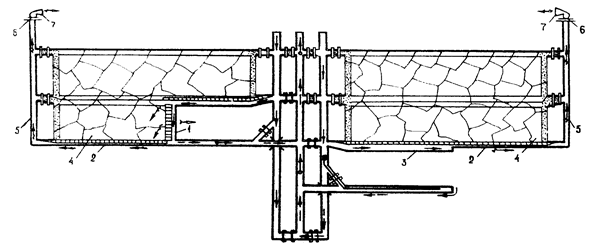

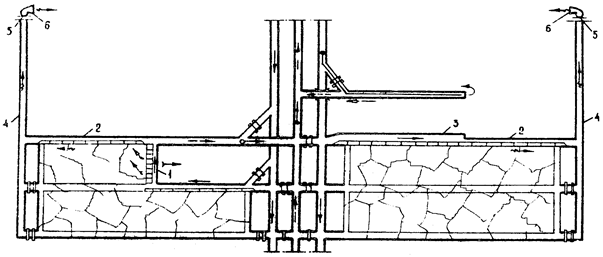

Дегазационная система состоит из вакуум-насосной станции, газопроводов, скважин, а также регулирующей запорной и предохранительной аппаратуры, включающей средства контроля и управления. Входящие в систему отдельные звенья размещаются на сравнительно больших площадях. Удаленность некоторых скважин от вакуум-насосной станции составляет до 5 км и более. Число скважин достигает иногда 50—60.

Устья скважин с помощью отрезков трубопроводов подсоединяются к участковым трубопроводам, которые, в свою очередь, соединены с магистральным трубопроводом, транспортирующим метано-воздушную смесь к вакуум-насосам. Диаметр скважинных трубопроводов составляет 100—150 мм (трубы меньших диаметров в настоящее время употребляются редко), диаметры участковых трубопроводов 150—250 мм, а магистральных 200—400 мм. Часто для обеспечения требуемой производительности системы используют два магистральных газопровода. Скважинные и участковые трубопроводы имеют запорную арматуру и штуцера для отбора газовых проб и контроля температуры, давления и расхода газовой смеси. Место замера параметров газовой смеси выбирают по направлению ее движения за запорной или регулирующей арматурой. Принципиальная схема дегазационной системы представлена на рис.1 Отличительными особенностями сетей этой системы являются: возможность прокладки участков сети в ряде случаев по труднодоступным местам; отсутствие зачастую вблизи скважин и линий трубопроводов источников электрической энергии; изменяющаяся во времени структура сети, определяемая скоростью подвигания забоев.

По условиям эксплуатации все устройства контроля и автоматизации можно разделить на подземные, предназначенные для эксплуатации в горных выработках, и поверхностные, устанавливаемые в зданиях ВНС(вакуум-насосные станции) и помещениях общешахтного диспетчера.

Для первой группы устройств по аналогии с приборами и средствами автоматизации, применяющимися в подземных условиях, условия эксплуатации характеризуются следующими данными:

Рис.1. Принципиальная схема дегазационной системы шахты: 1-скважины; 2- скважинный газопровод; 3- участковый газопровод: 4 — магистральный газопровод; 5-обводная магистраль; 6- свеча для выпуска газовой смеси в атмосферу; 7- напорный газопровод; 8- запорно-регулирующая аппаратура; 9- вакуум-насосная станция; 10- котельная (потребитель газовой смеси)

относительная влажность окружающей среды до 98 % (при температуре +35 °С); окружающая среда агрессивная, взрывоопасная 1-й категории; скорость воздушной струи в выработках до 8 м/с; запыленность среды, окружающей подземные устройства дегазационной системы, до 800 мг/см3.

Для средств контроля и автоматизации, размещенных на поверхности, условия работы следующие: барометрическое давление 840—1070 гПа; температура в помещениях от +10 до +35°С; относительная влажность окружающей среды до 80 % при температуре + 25°С; содержание метана в атмосфере зданий ВНС до I об. %. Большое значение для выбора необходимых средств контроля и автоматизации дегазационных систем имеют сведения о режимах работы отдельных звеньев этой системы и, в первую очередь, о пределах изменения параметров газовой смеси в трубопроводах и у устья скважин.

Параметры газовой смеси могут изменяться следующим об¬разом: разрежение у устья скважин от 0 до 270 (редко до 330) гПа, в участковых и магистральных трубопроводах — от 0 до 530 гПа; относительная влажность газовой смеси — до 100 % (возможно присутствие капельной влаги); содержание метана в смеси от 0 до 100 об. %; содержание углекислого газа от 0 до 2 об. %; скорость струи газовой смеси в трубопроводе от 0,5 до 20 м/с; температура газовой смеси от −5 до +35сС (за исключением трубопроводов, в которых наблюдается капельная влага; для таких газопроводов температура газовой смеси изменяется от +5 до +35°С); газовая смесь — взрывоопасная, агрессивная 1-й категории.

Газовая смесь в нагнетательном трубопроводе ВНС имеет практически те же параметры, что и смесь в подземных трубопроводах, за исключением давления смеси, превышающего барометрическое на величину от 0 до 250 гПа. При необходимости подачи газовой смеси потребителям на значительное расстояние эта величина не¬сколько увеличивается.

Вакуумные насосы (водокольцевые), широко используемые в существующих в настоящее время системах дегазации, имеют такие характеристики, при которых обеспечивается максимальный коэффициент полезного действия при величине разрежения, составляющей 40—60 % атмосферного давления. При расчетах дегазационной сети эта величина принимается равной 465 гПа.

С точки зрения динамики шахтные дегазационные системы обладают весьма разнородными характеристиками. Так, например, резкое изменение вакуума вследствие нарушения герметизации скважин, повреждения газопроводов, перекрытия сечения трубопроводов водяной пробкой вызывает довольно быстрое (от нескольких секунд до нескольких минут) изменение величины концентрации метана вблизи места повреждения или образования водяной пробки. Вместе с тем изменение концентрации метана у устья скважин при перераспределении величин разрежения происходит довольно медленно. В этих случаях длительность переходного процесса (по концентрации метана) может составлять от десятков минут до нескольких часов.

Статические характеристики объектов дегазационных установок, даже одноименных, различны. Так, например, даже из расположенных на одном участке скважин поступает смесь с различной концентрацией метана. Кроме того, эти характеристики могут значительно меняться во времени по мере подвигания фронта горных работ. Весьма непостоянны также характеристики трубопроводов, конфигурация которых меняется в процессе ведения горных работ.

Литература

1.Руководство по дегазации угольных шахт. М.,1975.

2.Правило безопасности в угольных и сланцевых шахтах. М.,Недра,1973.

Prom-Nadzor.ru

Вы здесь

Проблемы дегазации угольных шахт

Дегазация как комплекс мероприятий по извлечению метана из угольных пластов и выработанного пространства действующих угольных шахт, наряду со средствами вентиляции, стала одним из основных, а иногда и единственным эффективным способом борьбы с газовыделением на выемочных участках.

В зависимости от горно-геологических условий ведения горных работ, газовых особенностей угольных пластов и источников газовыделения, определяющих опасность формирования повышенных концентраций метана на рабочих местах, дегазация на угольных шахтах развивалась по трем направлениям: дегазация выработанного пространства, предварительная дегазация разрабатываемых угольных пластов и ограждающая дегазация при проведении подготовительных горных выработок.

Суммарный объем метана, извлеченного различными способами дегазации с начала 50-х и до конца 80-х годов, имел неуклонный рост и достиг максимального значения — 216 млн. м3 в год. Увеличение объемов извлечения метана было вызвано применением различных способов дегазации на шахтах Кузнецкого угольного бассейна. К концу 80-х годов число шахт, постоянно применявших дегазацию, достигло максимального за всю историю Кузбасса значения — 48, а число шахт, располагающих необходимым оборудованием для проведения дегазационных работ, — 52. Наряду с повышением газообильности угольных пластов постоянно росли и объемы дегазационных работ, тем самым создавая условия для эффективного применения различных способов дегазации как единственного, на тот момент времени, средства борьбы с газовыделением.

Сокращение объемов дегазационных работ началось в начале 90-х годов. С одной стороны, это — следствие проведенной реструктуризации угольной промышленности, в результате которой в Кузбассе ликвидировано 20 шахт, применявших дегазацию, с другой — резкое ухудшение в указанный период финансово-экономического положения угольных предприятий. Шахты были не в состоянии приобретать необходимые оборудование и аппаратуру. К этому следует добавить, что большинство машиностроительных заводов, выпускающих буровые станки, вакуум-насосные установки, средства измерения и контроля, оказались за пределами России и их продукция стала труднодоступной. Так, невосполнение фонда дегазационного оборудования привело к сокращению общего числа вакуум-насосных установок со 117 в 1987 г. до 39 в 2000 г.

Для устранения неблагоприятной обстановки, сложившейся на шахтах, касающейся борьбы с метаном, стали изыскивать альтернативные методы снижения газообильности, которые в силу условий формирования на выемочных участках газовой опасно сти были ориентированы в основном на предотвращение выделения метана из выработанного пространства и пластов-спутников.

Таким образом, дегазация остается одним из основных способов снижения газообильности угольных шахт, имеющих перспективы развития не только в части обеспечения безопасности ведения горных работ, но и в части добычи метана для промышленного использования. В этой связи следует принимать всесторонние меры по увеличению объемов извлечения метана из угольных пластов разными методами дегазации.

Существенную роль в снижении объемов дегазационных работ в угольной отрасли промышленности, кроме вышеуказанных технических и экономических факторов, сыграло то обстоятельство, что в последних изданиях нормативных документов отсутствует четкий критерий необходимости применения дегазации. Если в Правилах безопасности в угольных и сланцевых шахтах 1973 г. и Временном руководстве по дегазации угольных шахт 1967 г. были приведены конкретные значения метановыделения, когда требуется осуществлять дегазацию, то в последующих изданиях указанных нормативов условия ее применения изложены в абстрактной форме, без установления каких-либо пределов. Так, согласно действующих Правил безопасности в угольных шахтах (ПБ 05-618—03) дегазация должна осуществляться в газовых шахтах, где средствами вентиляции невозможно обеспечить содержание метана в воздухе в пределах установленных норм. В такой интерпретации производственникам предоставляется широкое поле деятельности на использование различных комбинаций способов, схем и средств вентиляции для достижения требуемых результатов. При этом не исключается вероятность бесполезности предпринимаемых усилий. Контролирующим же органам не представляется возможным в том или ином случае уже на начальном этапе технически обоснованно потребовать применения дегазации.

Поэтому в положительном разрешении проблемы поднятия дегазационных работ в угольной отрасли промышленности России на должный уровень, наряду с техническими и экономическими аспектами, весьма важным остается возрос устранения отмеченного недостатка в действующих нормативах.

Следует особо подчеркнуть, что эффективность работы дегазационных систем зависит от очень большого числа природных и технологических факторов и в отдельных случаях не исключается возможность создания ситуации, когда установленные критерии необходимости выполнения дегазации не будут соответствовать реальному положению дел.

Мощность разрабатываемого пласта, м

Газовыделение, при котором следует применять дегазацию, м 3 /мин

I. Дегазация пластов при проведении горных выработок

I. ДЕГАЗАЦИЯ ПЛАСТОВ ПРИ ПРОВЕДЕНИИ ГОРНЫХ ВЫРАБОТОК

2. При проведении квершлагов дегазация газосодержащего пласта осуществляется скважинами, пробуренными из забоя или из камер (рисунок 2). Бурение скважин начинают до подхода забоя квершлага к угольному пласту или газосодержащему слою породы не ближе 5 м.

Направление бурения и количество скважин выбираются так, чтобы скважины пересекали газоносный слой пород или пластов угля по окружности, диаметр которой равен удвоенной ширине выработки.

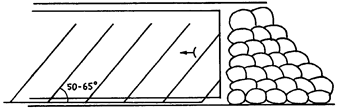

Рис. 1. Схема дегазации газоносного массива при проходке

Рис. 2. Схема дегазации газоносного массива

при вскрытии квершлагом:

4. Для снижения газообильности выработок, проводимых по угольным пластам, применяется предварительная дегазация пластов или текущая дегазация угольного массива вблизи проводимой выработки.

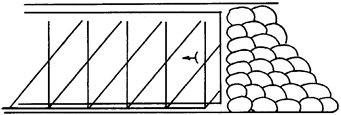

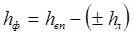

Предварительная дегазация угольного пласта проводится до начала проходческих работ по схемам, приведенным на рисунках 3 и 4. Срок каптажа газа устанавливается условием достижения проектного коэффициента дегазации с учетом показателей газоотдачи пласта в скважины: интенсивности начального удельного метановыделения ( ), темпа снижения во времени начального удельного метановыделения (а). На пластах с низкой газоотдачей срок каптажа газа принимается не менее 6 и 12 месяцев соответственно для восстающих (горизонтальных) и нисходящих скважин, буримых за контур будущих подготовительных выработок.

Рис. 3. Схема дегазации пласта восстающими

скважинами, пробуренными за контуры проводимых выработок:

Рис. 4. Схема дегазации пологого пласта нисходящими

скважинами, пробуренными за контуры будущей выработки:

В целях сокращения сроков предварительной дегазации пласта проводится гидроразрыв угольного массива с целью повышения его газопроницаемости.

Дегазация угольного массива вблизи проводимой выработки осуществляется с помощью барьерных или забойных и барьерных скважин.

На пластах с высокой газоносностью, когда одной схемой дегазации не удается снизить газообильность проводимой выработки, применяется сочетание (комбинация) нескольких схем дегазации.

5. Дегазация угольного массива вблизи проводимой выработки осуществляется с помощью барьерных или забойных и барьерных скважин (рисунки 5 и 6).

При проведении парных выработок с опережением одного из забоев и шириной целика между ними менее 15 м бурение барьерных скважин с обеих сторон выработки проводится только для опережающего забоя. Бурение скважин в боковой стенке отстающей выработки со стороны межштрекового целика при его ширине более 15 м определяется паспортом проведения выработки.

Дегазация угольных шахт

При разработке газоносных угольных пластов газообильность выработок является одним из основных факторов, ограничивающих нагрузку на очистной забой и снижающих скорость проведения подготовительных выработок.

С увеличением глубины ведения горных работ газообильность выемочных участков возрастает. Даже с подачей максимального количества воздуха не всегда обеспечивается снижение содержания метана до предельно допустимых концентраций. Поскольку резкое изменение количества подаваемого на выемочный участок воздуха в условиях действующих шахт невозможно, задача уменьшения газовыделения решается только дегазацией.

Источниками газовыделения на выемочном участке являются:

— разрабатываемый угольный пласт;

— сближенные подрабатываемые (или надрабатываемые) пласты;

Дегазация выемочных участков направлена на решение следующих основных задач:

— снижение объемов и концентрации метана, поступающего в вентиляционную выработку;

— снижение газообильности и обеспечение устойчивого проветривания концевых участков лав;

— обеспечение безопасного по газовому фактору ведения горных работ во время первичного обрушения основной кровли путем снижения газовыделения из зон расслоения в подработанной или надработанной толще;

— уменьшение концентрации метана вблизи добычной машины в период ее работы;

— снижение выбросоопасности пласта.

Эффективность борьбы с газом в угольных шахтах зависит от выбора рациональных способов и параметров дегазации и от методов управления газовыделением на выемочных участках.

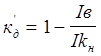

Эффективность проведения дегазации оценивается коэффициентом дегазации.

Коэффициент дегазации (кд) равен отношению величины снижения газообильности горной выработки за счет дегазации к газообильности выработки без применения дегазации:

На высокогазоносных пластах нагрузка на очистной забой возрастает практически линейно с увеличением эффективности пластовой дегазации.

3.2. Способы дегазации угольных пластов

В зависимости от горно-геологических условий залегания пластов, способа подготовки и системы разработки применяются три группы способов дегазации угольных пластов:

— скважинами с поверхности;

— скважинами, пробуренными из подготовительных выработок под углом к напластованию на соседние угольные пласты или в выработанное пространство разрабатываемого пласта;

— скважинами, пробуренными в плоскости пласта.

Диаметр дегазационных скважин принимается в зависимости от типа бурового инструмента и составляет 76-118 мм.

Дегазацию скважинами с поверхности рекомендуется осуществлять при глубине разработки до 600 м, если подземные скважины недостаточно эффективны, а условия поверхности позволяют разместить буровое и дегазационное оборудование. Способ применяется для дегазации угольного пласта и выработанного пространства позади очистных забоев.

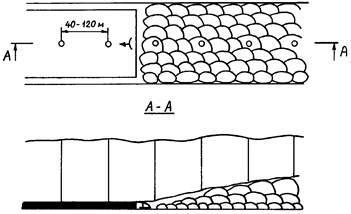

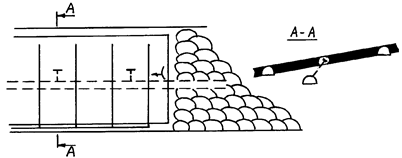

Схема расположения скважин при дегазации выработанного пространства с поверхности приведена на рис.3.1.

Место заложения скважин при дегазации с поверхности выбирается с таким расчетом, чтобы после окончания бурения и обсадки точка пересечения скважины с разрабатываемым пластом находилась на расстоянии более 30 м впереди лавы и в 30-70 м ниже вентиляционного штрека. Скважина должна пересекать разрабатываемый пласт, а углубление ее в породы почвы должно составлять 3-5 м. Отвод газа из скважин на поверхность может осуществляться за счет общешахтной депрессии или при помощи устанавливаемых на поверхности вакуум-насосов (типа ВН-50).

Расстояние между скважинами принимается кратным шагу обрушения основной кровли и выбирается в пределах от 40 до 120 м. Эффективность дегазации выработанного пространства кд составляет 0,5-0,6 при расстоянии между скважинами 40-80 м и 0,4-0,5 при расстоянии между скважинами 80-120 м.

Рис.3.1. Схема расположения скважин при дегазации

выработанного пространства с поверхности

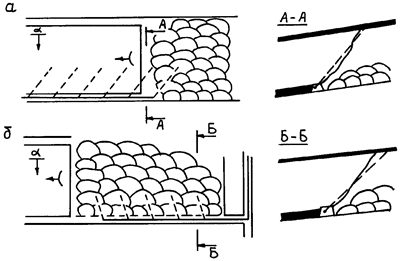

Дегазация скважинами, пробуренными под углом к напластованию, производится:

— для вышележащих и нижележащих газоносных пластов из подготовительных выработок разрабатываемого пласта (рис.3.2);

— для выработанного пространства скважинами, пробуренными навстречу очистному забою (рис.3.3).

Рис.3.2. Схема дегазации подрабатываемого пласта скважинами,

пробуренными под углом к напластованию

Для уменьшения газовыделения из выработанного пространства из прилегающих к очистному забою подготовительных выработок бурятся дегазационные скважины, ориентированные в купол выработанного пространства (рис.3.3). Этот же способ применяется в том случае, если в зону обрушения пород кровли позади очистного забоя попадает сближенный пласт, залегающий в кровле на расстоянии 6-10-кратной мощности разрабатываемого пласта.

Глубина скважин составляет 30-40 м, угол подъема 15-20 градусов. Скважины герметизируются на глубину 5-7 м. Расстояние между скважинами принимается 20-25 м. Коэффициент дегазации выработанного пространства составляет 0,3.

Рис.3.3. Схема дегазации выработанного пространства скважинами,

пробуренными под углом к напластованию

Предварительная дегазация пласта скважинами, пробуренными из подготовительных выработок в плоскости пласта является наиболее эффективным способом снижения метановыделения при разработке высокогазоносных угольных пластов. Способ применяется как для дегазации подготовительных выработок, так и выемочных участков.

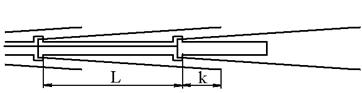

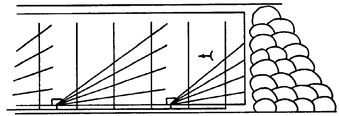

Дегазация подготовительных выработок барьерными скважинами производится по схеме, приведенной на рис.3.4. Эффективность способа кд составляет 0,1-0,2.

Барьерные скважины проводят под углом 2-5 о по отношению к оси выработки. Расстояние L между дегазационными камерами составляет 50-60 м. Длину барьерных скважин принимают на 15-20 м больше расстояния между камерами, чтобы неснижаемое опережение скважин k впереди забоя выработки составляло не менее 15 м.

Рис.3.4. Схема дегазации подготовительных выработок

Для дегазации выемочных участков применяются скважины, расположенные по падению, восстанию, простиранию, под углом к простиранию пласта, а также их сочетания.

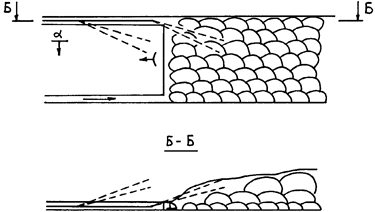

Эффективность дегазации пласта нисходящими или восходящими скважинами, пробуренными из подготовительных выработок параллельно очистному забою, составляет:

— при дегазации пласта восходящими или горизонтальными скважинами (рис.3.5,а) коэффициент дегазации достигает kд = 0,2-0,3;

— при дегазации пласта нисходящими скважинами (рис.3.5,б) коэффициент дегазации составляет kд = 0,1-0,2.

Рис.3.5. Схема дегазации пласта скважинами, пробуренными

параллельно очистному забою

Расстояние между скважинами принимается 10-30 м.

При отработке выемочных участков высокогазоносных пластов наиболее эффективными являются следующие способы интенсивной дегазации пласта:

— скважинами, пробуренными с разворотом на очистной забой (кд=0,2-0,4).

— перекрещивающимися скважинами (кд=0,3-0,4).

— скважинами, пробуренными параллельно очистному забою в сочетании с развернутыми на забой веерными скважинами (кд=0,3-0,5).

— скважинами, пробуренными параллельно очистному забою в сочетании с развернутыми на очистной забой скважинами из противоположной выработки (кд=0,3-0,4).

Дегазация пласта скважинами, пробуренными с разворотом на очистной забой, применяется для повышения эффективности газовыделения из угольного пласта впереди очистного забоя (рис.3.6).

Сущность способа заключается в том, что рабочая часть скважины функционирует в зоне интенсивного трещинообразования в зоне влияния опорного давления впереди очистного забоя, где проницаемость угольного массива значительно выше проницаемости пласта вне зоны влияния лавы. Устье скважины находится за пределами зоны образования трещин, и поэтому скважина оказывается длительное время работоспособной в отличие от скважин, пробуренных параллельно очистному забою (рис.3.5), в которых рабочая часть и устье одновременно попадают в зону повышенной трещиноватости пласта.

Рис.3.6. Схема дегазации пласта скважинами, пробуренными

с разворотом на очистной забой

Способ дегазации пласта перекрещивающимися скважинами (рис.3.7) основан на эффекте разгрузки угольного массива вблизи скважин в местах их пересечения, где образуются две системы пересекающихся трещин. Повышенное трещинообразование обеспечивает хорошую аэродинамическую связь между сериями скважин, пробуренных под определенным углом друг к другу. В результате происходит равномерная дегазация угольного массива. В зоне влияния очистного забоя пересекающиеся трещины интенсивно развиваются, что способствует еще большей степени дегазации пласта.

Коэффициент дегазации пласта перекрещивающимися скважинами составляет 0,3-0,4 при расстоянии между сериями скважин 16 м, и 0,4-0,5 при расстоянии 12 м.

Схема дегазации пласта скважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой веерными скважинамиприведена на рис.3.8. Коэффициент дегазации способа составляет 0,3-0,5.

Рис.3.7. Схема дегазации пласта перекрещивающимися скважинами

Рис.3.8. Схема дегазации пласта скважинами, пробуренными

параллельно очистному забою в сочетании с развернутыми

на очистной забой веерными скважинами

Способ дегазации пластаскважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой параллельными скважинами из противоположной выработки (рис.3.9) применяется с увлажнением дегазируемого пласта.

Первоначально производится предварительная дегазация пласта скважинами, параллельными очистному забою. Затем эти скважины отключаются от газопровода и проводится увлажнение пласта перед зоной опорного давления впереди очистного забоя (на расстоянии 90-100 м от лавы). После завершения увлажнения пласта бурятся скважины, развернутые на очистной забой, и проводится дегазация пласта совместно с вновь подключенными к газопроводам скважинами, параллельными очистному забою.

Рис.3.9. Схема дегазации пластаскважинами, пробуренными параллельно очистному забою, в сочетании с развернутыми на очистной забой

параллельными скважинами из противоположной выработки

При длине лавы более 200 м или в случае, когда не удается пробурить скважины на проектируемую длину (не менее 2/3 длины лавы), применяются схемы дегазации, предусматривающие бурение скважин из двух выработок.

Для повышения эффективности дегазации и сокращения сроков ее проведения до 4 месяцев для восстающих и горизонтальных скважин и до 8 месяцев для нисходящих применяется дегазация с предварительным гидроразрывом пласта (при этом коэффициент дегазации увеличивается приблизительно на 0,1).

Предварительный гидроразрыв пласта производится через скважины, пробуренные из подготовительной выработки (рис.3.10) или через скважины, пробуренные по отрабатываемому пласту (рис.3.11).

Рис.3.10. Схема предварительного гидроразрыва пласта через скважины,

пробуренные из подготовительной выработки

Рис.3.11. Схема предварительного гидроразрыва пласта через скважины,

пробуренные по отрабатываемому пласту

При бурении скважин из полевых выработок гидроразрыв пласта должен производиться в средней части дегазируемого участка, считая по длине лавы.

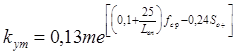

При отработке газоносных выемочных участков необходимый по условиям безопасной и эффективной работы коэффициент дегазации определяется по формуле

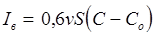

где Iв — метановыделение в очистную выработку, допустимое по фактору вентиляции без дегазации источников метановыделения, м 3 /мин:

kн — коэффициент неравномерности газовыделения. Определяется в зависимости от абсолютного метановыделения в лаве по табл.3.1 (для Кузнецкого бассейна).

Значения коэффициента неравномерности газовыделения kн

| Абсолютное метановыделение в очистной выработке Iв, м 3 /мин | Коэффициент неравномерности газовыделения kн |

| 0,2 | 3,44 |

| 0,4 | 2,73 |

| 0,8 | 2,20 |

| 1,2 | 2,03 |

| 1,6 | 1,93 |

| 1,87 | |

| 1,70 | |

| 1,59 | |

| 1,51 | |

| 1,44 | |

| 1,43 | |

| 1,43 |

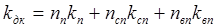

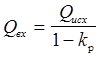

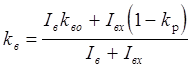

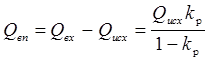

Если применением одного из способов предварительной дегазации угольного пласта не удается снизить газовыделение до предельно допустимых концентраций, применяется комплексная дегазация всех источников газовыделения на выемочном участке. В этом случае суммарный коэффициент дегазации определяется по формуле:

К недостаткам дегазации следует отнести значительные сроки ее проведения после подготовки выемочного участка и монтажа дегазационного трубопровода до начала очистных работ, что на практике вследствие отставания фронта подготовительных работ не всегда возможно.

3.3. Методы управления газовыделением средствами вентиляции

Прямоточная схема проветривания характеризуется значительными утечками воздуха через выработанное пространство и недостаточно эффективным проветриванием призабойного пространства лавы. При этом возможны превышения предельно допустимых концентраций метана в очистном забое в период работы выемочной машины. Поэтому, для эффективного проветривания выемочного участка требуется воздуха приблизительно в 1,5-2 раза больше, чем при возвратноточной схеме. Это не всегда возможно в условиях действующих шахт.

Применение возвратноточной схемы тоже связано с большими утечками воздуха через выработанное пространство, что может привести к превышению предельно допустимых концентраций метана на сопряжении очистного забоя с подготовительной выработкой с исходящей струей.

Для повышения эффективности проветривания выемочных участков высокогазоносных угольных пластов в ВостНИИ разработан способ снижения метанообильности при помощи поверхностных газоотсасывающих вентиляторов, установленных на устьях вентиляционных скважин. Этот способ обеспечивает надежное и эффективное проветривание высокопроизводительных очистных забоев с суточной нагрузкой 4-6 тыс.т.

Рис.3.12. Схема с отводом метана через аэродинамические каналы

в разрушенных породах кровли:

Разделением исходящей из очистного забоя вентиляционной струи на два потока достигается аэродинамическая изоляция призабойного пространства очистной выработки от отработанного, что исключает образование слоевых и местных скоплений метана на сопряжении лавы с выработкой с исходящей струей. Таким образом, реализуется комбинированная схема проветривания, совмещающая достоинства возвратноточной и прямоточной схем и устраняющая их недостатки.

Схемы проветривания высокогазоносных выемочных участков при помощи поверхностных газоотсасывающих вентиляторов приведены на рис.3.12-3.14.

Рис.3.13. Схема с отводом метана через частично сохраняемую

Помимо использования газоотсасывающих вентиляторов, установленных на поверхности, возможно их применение и в подземных условиях. В этом случае ограничивающим фактором являются допустимая концентрация метана на выходе из газоотсасывающего трубопровода (не более 3,5%) при наличии камеры смешения или обособленной выработки для выдачи метановоздушной смеси на поверхность. В качестве примера на рис.3.15 приведена схема с расположением газоотсасывающего вентилятора на конвейерном штреке отрабатываемого очистного забоя.

Рис.3.14. Схема с отводом метана при восходящем порядке

отработки выемочных столбов:

Рис.3.15. Схема с отводом метана газотсасывающим вентилятором,

установленным в конвейерном штреке

3.4. Расчет параметров способа снижения газообильности выемочных участков поверхностными газоотсасывающими вентиляторами

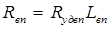

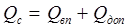

При изолированном отводе метана из выработанных пространств с помощью поверхностных газоотсасывающих вентиляторов расход воздуха, необходимого для проветривания горных выработок выемочного участка, определяется по формуле

где Qисх

в зависимости от коэффициента утечек воздуха kут

| kут | kр | kво |

| 0,11-0,17 | 0,20 | 0,91 |

| 0,17-0,25 | 0,25 | 0,91 |

| 0,25-0,33 | 0,30 | 0,89 |

| 0,33-0,54 | 0,35 | 0,86 |

| 0,54-0,67 | 0,40 | 0,84 |

| 0,67-0,82 | 0,45 | 0,81 |

| 0,82-1,00 | 0,50 | 0,79 |

| 1,00-1,23 | 0,55 | 0,76 |

| 1,23-1,50 | 0,60 | 0,72 |

Площадь поперечного сечения призабойных пространств

очистных выработок в свету Sоч

| Тип механизированной крепи | Вынимаемая мощность пласта, м | Сечение в свету, м 2 |

| ОКП-70 | 1,9-3,5 | 3,1-6,4 |

| КМ-87 | 1,2-1,9 | 2.3-4,6 |

| КМ-130 | 2,3-3,2 | 4,7-8.2 |

| КМ-138 | 1,4-2,2 | 2,9-5,2 |

| 1УКП | 1,3-2,5 | 2,0-4,5 |

| 2УКП | 2,4-4,0 | 4,0-8,0 |

Расход воздуха, необходимого для изолированного отвода метана по аэродинамическим каналам в обрушенных породах основной кровли, определяется по формуле

Расчет аэродинамического сопротивления выработанного пространства производится по формуле

Значения удельного сопротивления Rудвп

в зависимости от коэффициента fср

| fср | 2-3 | 3-5 | 5-7 | 7-9 |

| Rудвп | 0,12 | 0.07 | 0,05 | 0,04 |

Расчет падения депрессии по выработанному пространству производится по формуле

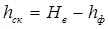

Расчет необходимого действующего напора на сопряжении фланговой газодренажной выработки с вентиляционной скважиной (группой скважин), пробуренной с дневной поверхности, выполняется по формуле

Расчет расхода воздуха, отсасываемого по скважине (группе скважин), определяется по формуле

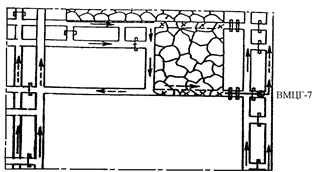

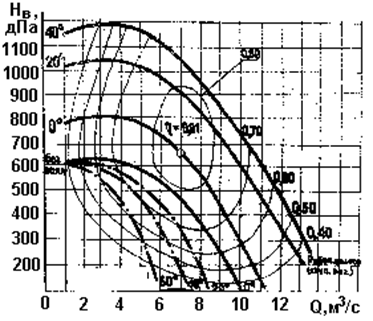

По найденному значению Qс (в м 3 /с) определяют депрессию вентилятора Нв по характеристике газоотсасывающего вентилятора ВМЦГ-7 (с максимальным углом поворота закрылок рабочего колеса, равным 40 о ), приведенной на рис.3.16.

Рис.3.16. Аэродинамическая характеристика вентилятора ВМЦГ-7

Падение депрессии по вентиляционной скважине определяется по формуле

Удельное аэродинамическое сопротивление вентиляционной скважины (группы скважин) определяется из условия

При бурении одной скважины необходимый диаметр d выбирается по табл.3.5. Если вместо одной скважины производится бурение нескольких одинаковых скважин меньшего диаметра, то количество скважин определяется по формуле

Значения удельного аэродинамического сопротивления скважин Rуд,

закрепленных металлическими трубами

| Диаметр скважины d, м | Удельное аэродинамическое сопротивление скважин Rуд, дПа с 2 /м 7 |

| 0,30 | 1,230 |

| 0,35 | 0,560 |

| 0,40 | 0,290 |

| 0,45 | 0,157 |

| 0,50 | 0,092 |

| 0,55 | 0,055 |

| 0,60 | 0,034 |

| 0,65 | 0,022 |

| 0,70 | 0,015 |

| 0,75 | 0,010 |

| 0,80 | 0,007 |

| 0,85 | 0,005 |

| 0,90 | 0,004 |

| 0,95 | 0,003 |

| 1,00 | 0,002 |

Дата добавления: 2016-01-20 ; просмотров: 8660 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ