Для чего нужна такелажная скоба

Что такое скоба такелажная?

Встречала лишь скобы для степлеров. Подскажите, а что такое такелажная скоба и для чего она используется?

Встречала лишь скобы для степлеров. Подскажите, а что такое такелажная скоба и для чего она используется?

Исходя из названия, а слово Такела́ж (нидерл. takelage) означает слово оснастка, такелажная скоба есть не что иное, как скоба для оснастки различного назначения. Чаще всего такие скобы используются в парусном судостроении (да и на обычных кораблях также), в грузоподъемных операциях с использованием различных кранов, тельферов и подобных механизмах.

Такелажные скобы могут быть различного размера

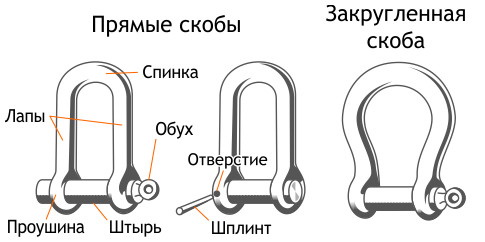

По форме скобы различают:

По способу запирания «уха» :

Такелажная скоба это соединение, или крепёжный элемент, причём быстроразъёмное.

Используется для фиксации канатов (любых) тросов и.т.п к различным конструкциям, или между собой.

По внешнему виду это это «петля» чаще с внутренней резьбой на концах в «ушках» в которые вкручивается «палец» (штырь)

Или болт с гайкой и на конце шплинт.

По этой причине и соединение называется быстроразъёмным (одеть палец это пара секунд времени, так же как и раскрутить его освободив канат, трос, цепь.

Используется данный девайс в различных такелажных работах, при перемещении неких грузов.

Материал изготовления, как правило, высокопрочная углеродистая сталь и опять же как правило такелажная скоба проходит стадию цинкования, защитный слой цинка защищает изделие от коррозии (антикоррозийный слой).

Такелажные скобы выпускаются в строгом соответствии ГОСТу, могут быть разные и по характеристикам, например по грузоподъёмности (рабочей нагрузки), они разные и по размерам.

Скобы грузовые: типы и области применения

При работе с грузами зачастую возникает необходимость в надежной, но при этом быстросъёмной сцепке. Для этих целей традиционно используются такелажные скобы.

Широко применяются для соединения элементов такелажа, где необходимо надежное и быстросъемное крепление, для соединения частей такелажа между собой и соединения такелажных приспособлений к другим частям грузовой оснастки.

Скобы такелажные (серьги, шаклы, скоба для кюбеля, кюбель для перемещения сыпучих грузов) — это повсеместно применяющиеся в работе с грузами приспособления для временной фиксации частей грузозахватных приспособлений. Их популярность обусловлена простотой и устойчивостью конструкции, позволяющей быстро и эффективно соединять между собой подвижные элементы системы.

В зависимости от формы скобы делятся на:

Скобы такелажные (скобы элеваторные) также могут называться как чекель стальной (чекель прямой, чекель омегообразный, чекель буксировочный). Данное название произошло от неправильного произношения английского слова shackle ( [ ʃæk(ə)l] — шакл).

В зависимости от типа соединения скобы бывают:

Скобы с винтовыми штифтами чаще используются для временной фиксации, а с предохранительным контрящим болтом — для долгосрочных или постоянных задач, либо там, где груз может надвигаться на штифт, вызывая его вращение.

Сферы применения такелажных скоб

Скрепление скобами применяется в различных областях: промышленное производство, строительство, сельское хозяйство. Используются для:

Классы прочности

В зависимости от назначения и области применения скобы изготавливают различных классов прочности, соответственно из разных марок сталей. Для различных видов такелажных приспособлений используются разные стали, разные классы прочности и различная их маркировка.

Виды покрытий

В вопросе выбора такелажной серьги всегда нужно учитывать ее устойчивость к коррозии. Для защиты от появления ржавчины на скобах применяют два основных вида покрытий:

Кроме того стоит отметить, что почти не подвержены коррозии грузовые скобы, изготовленные из нержавеющей стали. Аустенитные марки стали А2 и А4 считаются наилучшим выбором для шаклов, применяемых на отрытом воздухе в неблагоприятных погодных условиях и в химически- агрессивных средах.

Нагрузка, грузоподъемность

При выборе нужной скобы очень важно учитывать то, на какую максимальную нагрузку она рассчитана. Размер скобы определяется диаметром ее спинки и характеризуется номером, который соответствует допустимому рабочему усилию на скобу. Номер выбивается на нижней части лапки скобы вместе с товарным знаком изготовителя. Компания поставляет широкий ассортимент шаклов грузоподъемностью от 100 килограмм до 2 000 тонн.

Температура использования

При производстве работ с такелажными скобами в условиях экстремальных температур, следует принимать во внимание следующее снижение нагрузки:

| Снижение до повышенных температур | |

|---|---|

| Температура | Новая макс.грузоподъемность |

| 0 — 200 °С | 100% от начальной грузоподъемности |

| 200 — 300 °С | 90% от начальной грузоподъемности |

| 300 — 400 °С | 75% от начальной грузоподъемности |

| > 400 °C | Не допускается |

Монтаж и крепление

Штифт должен быть правильно ввинчен в проушину такелажной скобы, завернут до отказа рукой, после чего дополнительно зажат ключом или другим подходящим инструментом таким образом, чтобы заплечик штифта полностью прилегал к проушине. Удостовериться, что штифт нужной длины и полностью заходит на глубину резьбового отверстия, позволяя заплечику сесть на поверхность проушины.

Неправильная посадка штифта может быть погнутости штифта, слишком тугой резьбы или несоосности отверстий. При таких обстоятельствах пользоваться такелажной скобой нельзя. Заменять штифт нужно штифтом того же размера, вида и исполнения, так как другой может не подойти к прикладываемой нагрузке.

Для каждого конкретного применения нужно выбирать скобу соответствующего ему типа и грузоподъемности, при этом следует учитывать возможные чрезвычайные ситуации и ударные нагрузки.

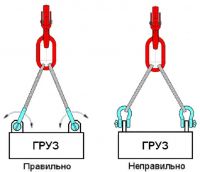

Такелажная скоба должна поддерживать груз вдоль оси центральной линии корпуса скобы. Следует избегать отклоняющихся нагрузок, неустойчивых грузов, и не прикладывать перегрузок.

Условия эксплуатации и хранения

Разрешено вводить в эксплуатацию только полностью исправные скобы, не имеющие внешних дефектов. Головка штыря должна быть без перекосов, плотно прилегать к боковой опорной поверхности проушины. У нарезных штырей резьба не должна быть сорвана. Части скоб, подверженные трению, а также нарезки штырей и проушин требуют регулярной смазки. Не допускается использование шаклов с износом более 10% от первоначальной толщины. Хранить скобы нужно в сухом помещении.

Скоба такелажная: виды, выбор конструкции и способы крепления

Скоба такелажная: виды, выбор конструкции и способы крепления

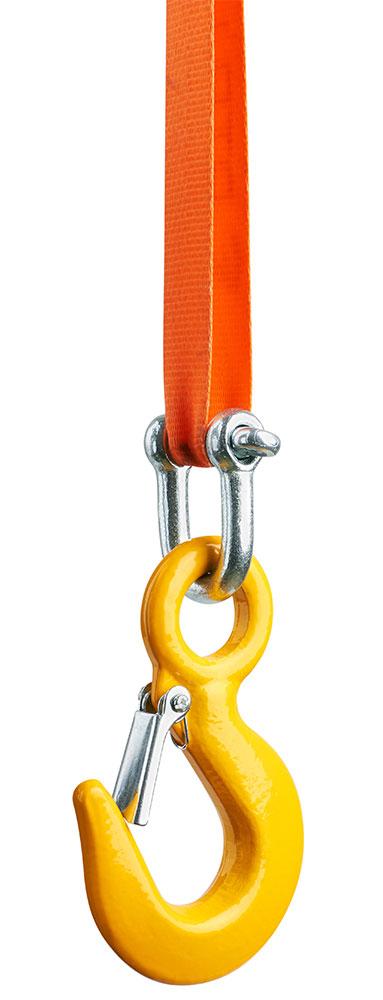

Скоба такелажная — это крепежный элемент, используемый для соединения стропов, тросов, канатов, цепей и другого.

Возможно Вам нужно:

Скоба такелажная 6мм

Скоба такелажная 8мм

Скоба такелажная 12мм

Скобы такелажные применяются:

Чтобы сделать изделия прочными и крепкими, их изготавливают исключительно из стали различного назначения в соответствии с ГОСТ 25573, ОСТ 5.2312-79 и с другими нормативными документами России и других стран.

Такелажную скобу называют еще элеваторной скобой и стальным чекелем (прямым, омегообразным, буксировочным). В нормативной документации России она фигурирует как «звено разъемное переходное РП».

Классификация

Такая скоба состоит из двух или четырех деталей. Основные из них — это непосредственно скоба, называемая также спинкой (изогнутый в виде латинской буквы «U» стальной стержень), и штифт, или палец. Штифт замыкает разными способами свободные концы буквы «U», прочно связывая соединяемые детали.

Классификация такелажных скоб осуществляется по следующим признакам:

По назначению

Скобу общего назначения нельзя применять для грузоподъемных операций, для которых выпускают специальные аналоги. Последние продаются с сертификатом, в котором указаны все характеристики.

По форме дуги

Скоба может быть прямой — как буква U (тип СА), или омегообразной — как греческая буква Ω (омега, тип СИ). Ее называют еще якорной, закругленной, дугообразной. Два типа изделий отличаются тем, что ширина зева в прямой скобе неизменна по всей длине, что бывает неудобным при соединении элементов с соизмеримым с ним (зевом) диаметром. Этого неудобства нет в омегообразной скобе — звенья в ней заходят в сравнительно узкий зев, но располагаются равномерно и симметрично по окружности дуги. Эту скобу применяют там, где вектор нагрузки меняется или направлен в разные стороны.

По способу фиксации штифта

Скобу для временной фиксации изготавливают со штифтом, имеющим на одном конце резьбу, на другом — флажок (барашек, обух) с отверстием для закручивания. При этом штифт продевают через одно отверстие, нерезьбовую проушину, и вкручивают до упора в другое — резьбовую. Чтобы усилить затяжку, в отверстие флажка вставляют вороток (подходящее приспособление) или используют пассатижи и «докручивают» штифт.

Понятно, что такую скобу нежелательно использовать для длительной работы — высока вероятность выкручивания штифта под действием «раскручивающих» сил (например, при использовании скобы в подвеске качелей на ось (штифт) действуют именно такие силы), что может закончиться серьезными травмами.

Если скобу описанной конструкции постоянно разбирать и собирать, штифт может выпасть и потеряться. Чтобы этого не случилось, в специальных версиях изделий резьбу нарезают в отверстиях обеих губок и тело штифта делают по диаметру меньше его ответной наружной резьбы. Это придает ему свойство невыпадаемости — если его выкрутить из дальней резьбы, то он сам по себе не выпадет из ближней.

Более безопасной в плане раскручивания и выпадения является скоба, в которой концевик штифта (резьба в этой его части уже отсутствует) фиксируется шплинтом через отверстие, выполненное поперек его оси. Такой штифт выкрутить намного сложнее.

Наиболее безопасным в плане самораскручивания является штифт в виде болта и гайки (обычной или корончатой), закрепляемой шплинтом. В этом случае обе губки изготавливают без резьб, болт вставляют в их отверстия, закручивают гайку и контрят ее шплинтом. Такое соединение обладает наибольшей надежностью, однако оно неудобно из-за увеличенной трудоемкости сборки. Такую конструкцию используют в основном в случаях долгосрочного или постоянного применения без разборки.

По материалу стали и покрытию

Виды такелажных скоб:

Марки аустенитной стали А2 и А4 считаются лучшими для изготовления скоб.

Выбор типоразмера такелажных скоб

Такие изделия используют в грузоподъемных операциях, отличающихся тяжелыми последствиями в случаях травматизма. Поэтому выбор скоб такелажных должен выполняться с соблюдением существующих нормативных правил в этой области деятельности.

Самым главным условием применения скобы должно быть соответствие реальной нагрузки максимально допустимой, обозначенной в паспорте на изделие.

Скоба каждого типоразмера обладает допустимыми характеристиками, за которые производитель несет ответственность. Более того, эти изделия выпускаются как минимум с четырехкратным запасом. Так, скоба, допустимая нагрузка на которую установлена паспортом в 250 кг, на самом деле выдерживает вес в 1000 кг, а разрывается на испытаниях при еще больших усилиях. Но для потребителя ограничением является именно 250 кг, и если нагрузка или вес больше, нужно устанавливать более мощную скобу.

Размерный ряд скоб достаточно велик. Основными механическими характеристиками являются допустимая нагрузка, внутренние размеры (длина и ширина), внешние габариты и вес. В случае нестандартного использования (экстремальные температуры, агрессивные среды, высокие нагрузки) выбор требует специального инженерного подхода.

Разновидности

Разновидностью таких изделий является скоба такелажная с вертлюгом. Она состоит из двух прочно соединенных болтом между собой скоб, вращающихся на одной оси так, что при подъеме груз можно разворачивать вручную, что удобно для его быстрой ориентации.

Другая разновидность — скоба с дугой, сделанной не из прутка, а из полосы.

Третья разновидность — скоба изогнутая. В ней плоскость дуги в ее верхней части развернута по отношению к оси штифта на 90 º. Такой скобой добиваются нужной ориентации груза при строповке — там, где важно выдержать направление соединения.

Еще один вид — скоба, штифт которой закручивается не барашком, а внутренним шестигранником. Такая форма позволяет ей стать более компактной и не цепляться за предметы.

Скоба прямая с длинным ушком удобна для тех креплений, где проушина на соединяемой детали находится слишком глубоко.

Классы прочности

Классы прочности, используемые для грузоподъемных операций, — это две группы цифр, разделенные точкой, на маркировке изделия — от 3.6 до 12.9. Первая цифра (или две) обозначают сотую долю прочности на разрыв в МПа. Вторая группа — десятая часть отношения предела текучести к прочности на разрыв.

Например, изделие класса прочности 5.8 после несложных преобразований характеризуется так: предел текучести (деформации) — 40 кгс/мм², прочность на разрыв — 50 кгс/ мм². Чтобы не заниматься собственными вычислениями по конкретной скобе, проще воспользоваться сертификатом на изделие, в котором четко указаны предельно допустимая нагрузка и другие условия эксплуатации.

Сферы применения такелажных скоб

Крепление скоб такелажных используется в различных сферах народного и частного хозяйства — в строительстве, промышленном производстве, энергетике, сельском хозяйстве, транспорте и т. д. Они применяются для подъема грузов, сцепки тросов, канатов, цепей, крепления грузов на платформах, буксировки наземного и водного транспорта, фиксации техники, различных сооружений методом растяжки, в морском деле и других сферах деятельности.

Монтаж и крепление

Для сборки такелажной скобы необходимо вставить штифт и закрутить его по правой резьбе до плотного прилегания заплечика к проушине. В скобах с болтом после накручивания гайки необходимо обязательно законтрить ее шплинтом. Эксплуатация устройства без шплинта запрещается.

Если при сборке обнаруживается, что штифт не садится по заплечики в проушину вследствие тугой резьбы, несоосности отверстия и штифта или погнутости последнего — такую скобу использовать нельзя.

Если при использовании прямой скобы груз провисает несимметрично, необходимо вставить с обеих сторон стробы шайбы равной толщины и тем самым устранить эксцентриситет.

Все детали скобы необходимо проверять на отсутствие трещин, деформаций, ржавчины, заусенцев и исключать негодные из оборота.

Такелажные скобы запрещается подвергать термообработке, сваривать, менять их форму любым методом, погружать в агрессивные растворы.

Следует помнить, что паспортная грузоподъемность скобы сохраняется до 200 ºС окружающей ее среды, при повышении температуры до 400 ºС она уменьшается до 75 %, выше + 400 ºС скобу использовать нельзя.

Условия эксплуатации и хранения

Использовать можно только полностью исправную скобу, в которой штифт садится в непросаженную резьбу по заплечики, на деталях отсутствуют повреждения, а их износ по диаметрам не превышает 10 процентов. Поверхности всех трущихся элементов и резьбы при эксплуатации должны периодически смазываться.

Скобы такелажные можно хранить только в сухом помещении. Покупайте крепежные элементы в проверенных компаниях, профессионально занимающихся грузоподъемными механизмами и отвечающих за качество продукции.

Скоба такелажная при всей ее простоте является весьма ответственным изделием в технике грузоподъемных операций. Чтобы не случилось беды, на всех этапах подбора, эксплуатации, хранения и контроля состояния, необходимо проявлять особую внимательность, не потакать небрежностям исполнителей.

Такелажная скоба. Простота и надёжность

Классификация

Такелажные скобы различают по следующим признакам:

Грузоподъёмность серийно выпускаемых такелажных скоб находится в пределах от 330 до 150000 кг, что определяется материалом изделия, геометрическими параметрами (длиной дуги и диаметром поперечного сечения), а также режимом его упрочняющей термообработки.

Выбор конкретного типоразмера зависит от нагрузок, которые испытывает такелажная скоба во время своей эксплуатации, коэффициента динамичности нагрузки и пространства между соединяемыми деталями.

Производство отечественных типоразмеров и конструкций такелажных скоб регламентируется ГОСТ 2224-72 (заменён на ГОСТ 2224-93). В нём оговариваются следующие технические требования:

Использовавшийся ранее ГОСТ 2476-72 «Скобы такелажные» в настоящее время не является действующим.

Размеры

Размерный ряд такелажных скоб отечественного производства всегда согласовывается с соответствующими параметрами грузовых строп, производимых по ГОСТ 25573-82. В частности, регламентируется расстояние между захватом и свободным участком канатной ветви, а также толщина скобы, используемой в стропах типа 2СК и выше. Это особенно важно, если такелажная скоба применяется в канатных ветвях, которые предусматривают переходное звено. В этом случае имеют значение следующие размеры рассматриваемых изделий:

Соответственно этим размерам устанавливается возможность для практического применения прямой или омегообразной скобы. Первый вариант используется, если рабочего пространства достаточно для свободного размещения всех элементов, и зажима груза не ожидается. Омегообразная (или, иначе – якорная) такелажная скоба применяется в том случае, когда фактического расстояния недостаточно для установки фиксирующего болта (либо пальца), или, когда используются многоплечевые устройства такелажа.

Размер скобы устанавливается по её номеру, который соответствует предельной нагрузке на деталь.

Выбор типоразмера такелажных скоб зависит также и от того, какой материал поднимается с их помощью. В большинстве случаев изделия изготавливаются из проката сталей типа Ст.3 или Ст.5 по ГОСТ 380 (в особо ответственных случаях используются даже качественные цементируемые стали, например, сталь 20 по ГОСТ 1050), однако для подъёма магнитных материалов применяют скобы из нержавеющих сталей марок 08Х18Н10 и 10Х17Н13М2.

Как выбрать типоразмер такелажной скобы?

Параметрами выбора являются предельная грузоподъёмность, которая допускается изделием (при этом нормативный запас прочности должен быть не менее 5), размеры скобы в плане, условия эксплуатации изделия. В частности, не допускается работа с такелажными скобами, поверхность которых имеет хотя бы один участок коррозии; именно поэтому преимущественно используются детали, которые прошли цинкование или окрашивание красками, устойчивыми к повышенной влажности окружающего воздуха. Цена оцинкованных такелажных скоб всегда выше, чем окрашенных.

Важное значение имеет также и способ штамповки скоб. В частности, при холодной гибке прутка в нём возникают значительные напряжения изгиба, которые снижают прочность детали при её эксплуатации. Горячештампованные такелажные скобы после деформирования подлежат очистке от окалины и последующей термообработке, поэтому твёрдость их в итоге достигает тех же нормативных значений – для обычных сталей НВ 155…160, для нержавеющих НВ 280…310, но концентраторы напряжения отсутствуют.

Проверку работоспособности такелажной скобы можно выполнить при помощи зависимости:

— Q – расчётная нагрузка на изделие;

— Mmax — наибольший изгибающий момент, который возникает при подъёме груза (устанавливается по марке стропа);

— r – радиус закругления при переходе от зева скобы к её стенкам.

Существуют практические соотношения между диаметром скобы и наибольшим грузом, который можно поднять с её помощью. Для прямой скобы, изготовленной из углеродистой стали, такие соотношения приведены далее:

Для омегообразной такелажной скобы:

Цены на такелажные скобы, в зависимости от способа их изготовления, конструкции и размеров колеблются в диапазоне 80…5000 руб.

Таблица размеров: виды такелажных скоб и правила выбора

Оглавление:

Как часто во время строительства приходится поднимать тяжёлые грузы на приличную высоту. Бетонные плиты, брусья и брёвна. Всё это обладает большой массой. Без специальных средств не обойтись. Придётся использовать канаты и цепи. Но как скрепить их между собой в единое целое?

Для этого предназначена такелажная скоба: размеры её начинаются от 3,5×14×7 мм. Здесь 3,5 — диаметр, а 14 и 7 – глубина и ширина прохода соответственно. В быту изделие получило названия мочка, шакл и серьга.

В работе может понадобится крепёж разной функциональности. Поэтому производители изготавливают его в 4 вариантах:

G-209: омегообразные с внутренней резьбой.

G-210: прямые с внутренней резьбой.

G-2130: омегообразные, болт-гайка.

G-2150: прямые, болт-гайка.

Соединения с большим диаметром продевают в дугу скобы, с меньшим – навешивают на палец крепежа.

Размеры

В России все параметры шаклов подгоняют под характеристики грузовых строп. Последние производили на основе требований ГОСТ 25573-82 (утратил силу 1 сентября 2020 г.). Норматив однозначно указывал диаметр скоб, которые используют совместно со стропами типа 2СК и более высоких классов. Сейчас действует отраслевой стандарт ОСТ 5Р.2312-79.

При этом самые важные размеры серьги таковы:

D: Диаметр скобы и пальца.

C: Глубина прохода.

W: Ширина прохода.

После учёта всех параметров делают вывод о том, можно ли использовать мочку и какая из них лучше подойдёт для решения задачи.

| Маркировка, мм | D, мм | C, мм | W, мм |

|---|---|---|---|

| 3.5 | 3.5 | 14 | 7 |

| 5 | 5 | 20 | 10 |

| 6 | 6 | 24 | 12 |

| 8 | 8 | 32 | 16 |

| 10 | 10 | 40 | 20 |

| 12 | 12 | 48 | 24 |

| 14 | 14 | 64 | 32 |

| 16 | 16 | 76 | 38 |

| 18 | 18 | 88 | 44 |

| 19/20 | 19/20 | 76 | 38 |

| 22 | 22 | 88 | 44 |

| 25 | 25 | 100 | 50 |

| 28 | 28 | 112 | 56 |

| 32 | 32 | 127 | 64 |

Омегообразные (СИ)

Якорные скобы применяют, когда в такелажном устройстве более одного плеча. Их размеры приведены в миллиметрах:

| Грузоподъёмн., т | A | B | C | D | E | F | G | H | M | N | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 43 | 11 | 30 | 27 | 52 | 74 | 61 | 11 | 0,2 |

| 2,0 | 21 | 16 | 48 | 13 | 33 | 30 | 59 | 84 | 69 | 13 | 0,3 |

| 3,25 | 27 | 19 | 61 | 16 | 43 | 38 | 75 | 106 | 85 | 18 | 0,6 |

| 4,75 | 32 | 22 | 72 | 19 | 51 | 46 | 89 | 126 | 101 | 21 | 1,1 |

| 6,5 | 37 | 25 | 84 | 22 | 58 | 53 | 102 | 148 | 114 | 25 | 1,6 |

| 8,5 | 43 | 29 | 96 | 25 | 69 | 61 | 119 | 167 | 129 | 27 | 2,3 |

| 9,5 | 46 | 32 | 108 | 30 | 74 | 69 | 131 | 190 | 142 | 32 | 3,4 |

| 12,0 | 52 | 35 | 119 | 33 | 93 | 76 | 146 | 210 | 156 | 35 | 4,3 |

| 13,5 | 57 | 38 | 133 | 36 | 92 | 84 | 162 | 233 | 174 | 38 | 6,1 |

| 17,0 | 61 | 41 | 146 | 39 | 98 | 92 | 175 | 254 | 187 | 41 | 7,8 |

| 25,0 | 73 | 51 | 178 | 47 | 127 | 106 | 225 | 313 | 231 | 57 | 12,6 |

| 35,0 | 83 | 57 | 197 | 53 | 146 | 122 | 253 | 348 | 263 | 61 | 20,4 |

В таблице 12 параметров. Для наглядности нужно соотнести их с картинкой из подзаголовка.

Подходят для долговременной работы. Округлая форма помогает сохранить канат от перетирания.

Прямые (СА)

Эти шаклы используют, если груз не будет зажиматься и хватает места для свободного размещения всех элементов такелажа. Размеры в миллиметрах таковы:

| Грузоподъёмн, т | A | B | C | D | E | F | G | H | I | M | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 11 | 11 | 41 | 27 | 37 | 68 | 8 | 61 | 0,2 |

| 2,0 | 21 | 16 | 13 | 13 | 46 | 30 | 41 | 77 | 10 | 69 | 0,3 |

| 3,25 | 27 | 19 | 16 | 16 | 59 | 38 | 51 | 95 | 11 | 85 | 0,6 |

| 4,75 | 32 | 22 | 21 | 19 | 70 | 46 | 61 | 115 | 13 | 101 | 1,2 |

| 6,5 | 37 | 25 | 25 | 22 | 81 | 53 | 72 | 135 | 13 | 114 | 1,4 |

| 8,5 | 43 | 29 | 25 | 25 | 93 | 61 | 81 | 151 | 14 | 129 | 2,2 |

| 9,5 | 46 | 32 | 32 | 29 | 103 | 69 | 91 | 172 | 16 | 142 | 3,1 |

| 12,0 | 52 | 35 | 35 | 32 | 115 | 76 | 100 | 191 | 18 | 156 | 4,1 |

| 13,5 | 57 | 38 | 38 | 35 | 127 | 84 | 111 | 210 | 19 | 174 | 5,3 |

| 17,0 | 61 | 41 | 41 | 38 | 137 | 92 | 122 | 230 | 21 | 187 | 7,2 |

| 25,0 | 73 | 51 | 54 | 45 | 162 | 106 | 146 | 279 | 25 | 231 | 12,1 |

| 35,0 | 83 | 57 | 51 | 51 | 184 | 122 | 172 | 312 | 31 | 263 | 19,2 |

Обозначить каждый размер сложно. Их слишком много. Лучше воспользоваться изображением из подзаголовка.

Хороши для краткосрочных работ. Прямая форма вызывает преждевременный износ тросов.

Выбор типоразмера

Чтобы выбрать подходящий типоразмер скобы, нужно ориентироваться на её размер и максимальную грузоподъёмность. В наших таблицах уже есть эти данные. Следует помнить, что если на поверхности появилась ржавчина, использовать изделие запрещено. При визуальном осмотре сложно оценить, насколько сильно коррозия разрушила металл.

Окрашенные и оцинкованные серьги служат дольше, чем необработанные. При этом первые всегда дешевле.

Для определения грузоподъёмности есть формула, но у нас нет полных данных, которые содержатся только в научных справочниках. Поэтому возьмём типовые готовые показатели.

| № | Нагрузка, кг | Диаметр, мм |

| 1 | 80 | 5 |

| 2 | 300 | 10 |

| 3 | 800 | 16 |

| 4 | 1500 | 22 |

Для омегообразных скоб:

| № | Нагрузка, кг | Диаметр, мм |

| 1 | 330 | 6 |

| 2 | 750 | 10 |

| 3 | 2000 | 16 |

| 4 | 9500 | 32 |

Правила монтажа

Первым делом нужно определиться с типом фиксатора:

Внутренняя резьба со штифтом. Временное соединение с частой заменой.

Болт-гайка со шплинтом. Постоянная фиксация, если не нужно раскручивать.

При выполнении погрузки и разгрузки нужно следить, чтобы такелаж не перекосило. Чем больше отклонение по вертикали, тем сильнее изнашивается скоба и канат. Груз должен висеть на стропах так, чтобы основная сила действовала на воображаемую линию оси шаклы.

Вот какие произойдут изменения, если трос наклонится:

| № | Угол отклонения | Коэффициент грузоподъёмности |

| 1 | 0° | 100 % |

| 2 | 45° | 70 % |

| 3 | 90° | 50 % |

При формировании петель нужно убедиться, что серьга закреплена без перекосов.

Если нужно накинуть на одну мочку сразу два троса, используют только омегообразную скобу.