Для чего нужна жертвенная ткань

Технология — вакуумная инфузия

Вакуумная инфузия — надежный способ создания изделий из карбона

Вакуумная инфузия сегодня — это наиболее перспективная технология получения деталей из композитных материалов. Она имеет недлинный, но очень приятный список преимуществ, а также недостатки, которые можно расценивать лишь как нюансы производства, ведь никто из-за них от метода не отказался — скорее, наоборот. Но о преимуществах и недостатках поговорим позже. Сначала — о сути и этапах технологии, чтобы избавить достоинства от налета рекламной помпезности.

В чем суть технологии вакуумной инфузии

Этот способ создания изделий из композитных материалов заключается в их формовке с последующей пропиткой связующим веществом за счет создания разряжения и, соответственно, возникающей разницы давлений с окружающей средой.

В ходе процесса пустόты в материалах заполняются смолой (связующим веществом), которое подается в жидком виде. После отверждения получается монолитный «пирог» — вернее, деталь, в которой намертво соединены слои армирующего материала.

Иными словами, всё просто. Но это — с точки зрения теории. Ведь ключевым моментом является качественное удаление воздуха из всех микроскопических пространств, чтобы его место могла занять смола.

Армирующие ткани и связующие вещества

Наиболее используемыми армирующими материалами являются углеродные ткани и стеклоткани. А связующим веществом могут быть полиэфирные, эпоксидные, эпоксивинилэфирные и другие смолы. Какой именно состав связующего будет использован, зависит от его свойств: вязкости, времени полимеризации и других факторов.

Стадии производства

1. Подготовка матрицы

Это первый и ответственный этап, от качества проведения которого будут зависеть свойства будущего изделия. Матрицу (или форму) производят из материалов, которые химически устойчивы к материалам соприкасающихся компонентов, а также способны выдержать необходимые технологические температуры.

Матрица должна быть целостной, без трещин, выбоин и пустот, которые не только способствуют образованию пузырьков в конечном изделии, но и снижению давления в процессе вакуумизации. А отсутствие целостности скажется на прочности и эстетическом несовершенстве.

На этапе подготовки поверхность матрицы чистят и покрывают разделительным агентом. Далее, если это предусмотрено проектом, наносят гелькоут для формирования внешней поверхности детали. Так получаются изделия с необходимым цветом и гладкой поверхностью, которая способна защитить это изделие от УФ-излучения и воды, а также от влияния химических сред.

Гелькоут чаще используется при производстве продуктов сложных форм, так как позволяет сэкономить на последующей обработке поверхности. И если техническим заданием предусмотрено использование гелькоута, то следующим этапом технологии будет его частичная полимеризация.

2. Укладка армирующих тканей

Предварительно раскроенные части укладывают слоями. Чтобы слои хорошо соприкасались друг с другом и не смещались, применяются клеевые спреи — так слои будут плотно прижаты друг к другу. Выкладка тканей ведется согласно техническому заданию для набора необходимой толщины изделия, также учитывается направления волокна для обеспечения жесткости и прочности деталей.

3. Создание технологического слоя (выкладка вспомогательных материалов)

Данный слой создается за несколько этапов.

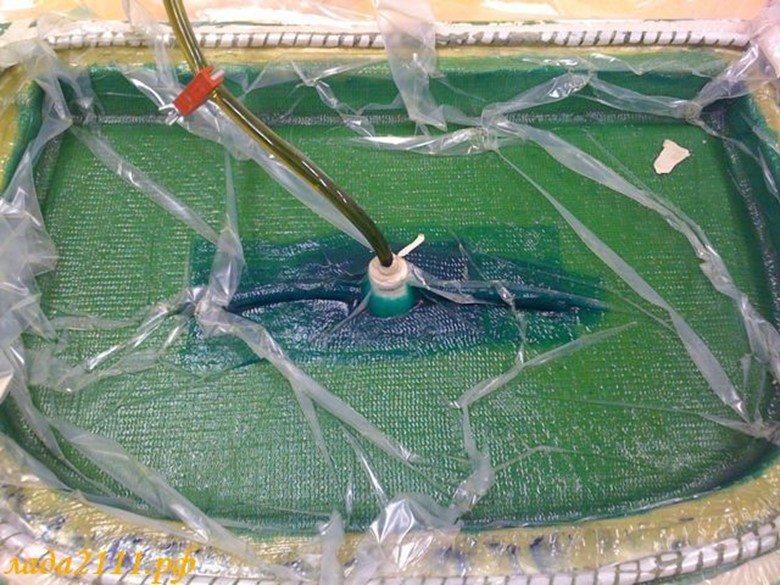

Укладка слоя ткани со зловещим названием «жертвенная». Это — слой, разделяющий оснастку и армирующие ткани. Жертвенная ткань имеет устойчивую перед смолой пропитку и используется для разных целей: устранение неровностей на поверхности, подготовка их к окрашиванию или склейке, а также сохранение чистоту поверхности. Как правило, укладывается она в один слой, но должна полностью покрывать поверхность детали, поэтому по размеру должна быть немного больше ее. Жертвенная ткань потому так и называется, поскольку удаляется при завершении технологического процесса.

Укладка дренажной сетки для отвода воздуха и распределения смолы, поступающей по распределительным трубкам. Такая сетка тоже укладывается в один слой, если техническим заданием не предусмотрено иное, и имеет размеры будущей детали с расширением в местах расположения вакуумных соединителей и каналов распределения связующего.

Укладка каналов распределения смолы и вакуумных линий. В качестве каналов распределения смолы используются спиральные или экструдированные трубки. Вакуумные линии необходимы как для отвода воздуха, так и удаления излишков связующего вещества. Расположение этих каналов — задача непростая, зависит от многих начальных параметров, а также опыта и расчетов. Если всё сделано правильно, не возникнет никаких проблем.

4. Герметизация формы

Пленки должно хватать, чтобы распределить ее по всему контуру формы с учетом изгибов, поэтому ее площадь должна быть больше площади поверхности формы как минимум на 30 % (40 % — еще лучше). В местах, где вакуумный мешок не будет соприкасаться с формой, будут образовываться так называемые «мостики», где обычно скапливается смола. Как можно догадаться, готовая деталь в таких случаях не будет иметь однородную структуру, от чего пострадает и ее прочность.

Далее, подключив вакуумный насос, необходимо подвергнуть форму герметизации. Она выполняется с использованием герметизирующего жгута и требует внимания при укладке, чтобы не образовывалось участков с натяжением.

Несмотря на то, что вы можете быть уверены в качестве герметизации, не лишним будет в этом убедиться, отключив насос. Чем дольше вы выдержите форму в таком состоянии, тем точнее будут результаты, которые вы можете оценить по показаниям вакуумметра. Время проверки может варьироваться от 15 до 45 минут.

Если вы заметите, что стрелка вакуумметра поднялась на 1-2 деления, ищите место утечки. Это может оказаться трудной задачей, особенно если деталь имеет большие размеры и сложную геометрию. Помочь в этом может специальное ультразвуковое устройство. Хотя иногда, чтобы повысить уровень герметизации, просто используют двойной вакуумный мешок.

Главное правило, которого желательно придерживаться на данном этапе: пока форма не будет загерметизирована полностью, переходить к запуску связующего не рекомендуется, поскольку существует опасность образования пор в армирующем материале, что чревато падением механических характеристик детали. Для сравнения: 1 % пор на ≈ 10 % снижает межслоевую прочность.

5. Пропитка смолой

По завершении пропитки подача смолы прекращается и запускается процесс отверждения (полимеризация).

Далее снимается вакуумный пакет (мешок) и вообще весь технологический слой. Готовую деталь вынимают и подвергают дальнейшей обработке.

Примечание: учитывая, что практически все виды смол в процессе полимеризации «любят» тепло, для придания изделию максимальных прочностных характеристик, прогревайте их в специальных печах. Постотверждение рекомендуется проводить в заневоленном состоянии.

Еще несколько слов о выборе связующего вещества

Несмотря на то, что состав связующего выбирают, опираясь на задачи заказчика, а также назначения будущего изделия, процесс инфузии диктует свои жесткие требования.

Низкая вязкость. Влияет на скорость пропитки армирующих материалов. Чем меньше вязкость, тем выше скорость пропитки. В некоторых случаях для придания связующему низкой вязкости, его подогревают.

Низкий экзотермический пик. Дело в том, что при отверждении связующего происходит выделение тепла, то есть экзотермическая реакция. Экзотермический пик — это максимальное значение температуры при отверждении. Если это не учитывать, слой одновременно пропитываемых материалов (особенно если он имеет большую толщину), потенциально может разрушить не только матрицу, но также пленку и пластиковые трубки.

Время полимеризации. Этот параметр важен при изготовлении предметов с большими размерами, поскольку процесс инфузии должен быть полностью завершен до момента, когда начнется полимеризация.

Стратегии инфузии

Под стратегией понимается схема размещения точек подачи связующего материала и вакуумных каналов. Этому необходимо уделять особое внимание, чтобы добиться равномерной пропитки армирующих материалов.

Когда речь идет о деталях больших размеров, помимо расположения, учитывается время и последовательность подачи смолы по точкам расположения. Чаще используются параллельная или кольцевая схема.

Параллельная схема («фронтальная пропитка») подразумевает противоположное позиционирование подающего и вакуумного канала. Другими словами, связующее вещество движется от одной стороны к другой. К недостатку такой схемы относят потенциально возможное скапливание воздуха по периметру формы.

При кольцевой схеме вакуумный канал проходит по периметру формы. При этом места подачи находятся внутри такого кольца. Связующее вещество движется от центральной точки по направлению к периметру. При такой схеме не будет натекания воздуха, так как система замыкается в кольцо (отсюда и название) вакуумным каналом.

Недостатки технологии и ее преимущества

Зато преимущества пока делают ее безальтернативной, поскольку:

она дает возможность получать большие изделия с заданными характеристиками прочности без необходимости делить их на составные части;

она обеспечивает высокое качество и однородность пропитки материалов, снижая требуемые объемы связующего;

получающиеся изделия обладают самым оптимальным соотношением волокно-связующее, что позволяет им иметь меньший вес при повышенной прочности (тонкостенные прочные детали);

появляется возможность поучать идеально гладкие поверхности, независимо от объемов и сложности форм;

безопасность для здоровья человека достигается путем минимального взаимодействия с вредными химическими составами.

Технология вакуумной инфузии / vacuum infusion process

Технология вакуумной инфузии

ОПИСАНИЕ

Вакуумная инфузия это процесс пропитки армирующих материалов связующим с помощью разряжения, возникающего из за разницы давлений между окружающей средой и загерметизированной формой находящейся под вакуумом.

При использовании вакуумной инфузии можно получить изделия высокого качества. Сама же технология имеет следующие характеристики:

ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ

КОНСТРУКЦИЯ МЕШКА

Это специальная, сплошная липкая лента для инфузии. Предназначена для фиксации полиэтиленовой спиральной трубки, которая обеспечивает циркуляцию воздуха под вакуумной плёнкой во время процесса инфузии смолы.

Жгут обеспечивает высокую прочность присоединения вакуумного мешка с поверхностью матрицы, шлангами и штуцерами выходящими из под вакуумного мешка.

Полиэтиленовая спиральная трубка – обеспечивает циркуляцию воздуха под вакуумной плёнкой. Через неё откачивается воздух и под создаваемым разрежением всасывается смола, заполняя армирующие материалы (как правило замыкается в кольцо).

Жертвенная ткань служит как разделительный слой между изделием и вспомогательными материалами инфузии. Без использования жертвенной ткани невозможно отделить от детали распределительную сетку и профиль для подачи смолы.

Сетка, разработана для быстрой и эффективной пропитки смолой армирующих материалов.

PE / PA / PE многослойная композитная пленка, абсолютно герметичная, бесцветная, прозрачная, многоразового использования, самоотделяющаяся. Вакуумная плёнка способна выдерживать достаточное разрежение необходимое для инфузии смолы

Правильный расчёт необходимого размера вакуумного мешка является критически важным фактором. Неправильный размер вакуумного мешка может привести к натяжениям, что может стать причиной разрыва плёнки в процессе пропитки либо отверждения.

ФОРМОВАНИЕ ИЗДЕЛИЯ

Процедура изготовления изделия ручным формованием проходит в несколько этапов.

Первый этап – подготовительный:

Поверхность оснастки будущего изделия очищают и наносят разделительный состав. После этого на оснастку наносится декоративный слой – гелькоут.

Гелькоут формирует наружную поверхность будущего изделия, задавая цвет, однородную фактуру и обеспечивая защиту от воздействия внешних факторов (ультрафиолет, вода, химические реагенты и пр.). Нанесение гелькоута не является обязательной процедурой. В некоторых случаях, формование изделия вполне возможно и без него. Например, при изготовлении карбоновых пластин, чаще всего, материал укладывается прямиком на поверхность оснастки.

При изготовлении карбоновых изделий сложной формы нанесение гелькоута желательно, т.к. это поможет сократить расходы при финишной обработке деталей.

Второй этап – после частичной полимеризации гелькоута (до состояния «на отлип») переходят ко второму этапу – укладке армирующих тканей.

В оснастку в слой за слоем укладывается предварительно раскроенный армирующий материал. При этом для того что бы ткань оставалась плотно прижатой применяют спрей клеи временной фиксации (AEROFIX, INFUTAC).

Критически важным моментом является качественное, равномерное прижатие ткани по всей поверхности оснастки. Особое внимание уделяется углам. Если слои армирующего материала не будут плотно прилегать к оснастке и друг к другу образуются пустоты, которые в лучшем случае будут заполнены связующим, что может привести к снижению прочности элемента а в худшем образуют полости – концентраторы напряжений.

Третий этап – укладка технологического слоя.

Обычно линия эвакуации воздуха и излишков смолы – спиральная трубка, укладывается по периметру оснастки в виде кольца.Если в работе используется трубка MTI ®, то ее стараются выностить как можно дальше, на перефирию фланца, для отдаления момента падения разряжения при заполнении формы связующим.

Точно определить оптимальное расположение линий ввода смолы и эвакуации воздуха достаточно сложно. Опыт, тесты и запись – анализ предыдущих формований помогают минимизировать проблемы возникающие при работе с технологией вакуумной инфузии.

Четвертый этап – герметизация формы.

Далее укладывается вакуумная пленка и при помощи герметизирующего жгута форма герметизируется и вакуумируется. Важно иметь в вакуумной системе клапан регулировки степени разряжения, выставляя низкое разряжение на первоначальном этапе можно не торопясь, качественно распределить вакуумную пленку по поверхности формы.

Надо следить за тем что бы при вакуумировании формы не происходило натяжение пленки. Пленка должна лежать свободно и облегать без натяжения каждый сантиметр поверхности оснастки.

Затем завакумированную форму необходимо отключить от вакуумного насоса и оставить на время для проверки герметичности.

Мы рекомендуем замерять показания стрелки вакуометра в течении 45 минут. Обычно этого времени достаточно для контроля герметичности. Если же за указанное время стрелка поднялась на несколько делений, необходимо найти утечки. При этом форму “слушают” пытаясь по высокочастотному звуку обнаружить отверстие либо применяют специальный ультразвуковой прибор для обнаружения утечек вакуума. В любом случае, пока герметичность формы не подтверждена запускать связующее не рекомендуется.

Пятый этап – пропитка связующим.

Для чего нужна жертвенная ткань

Технология вакуумной инфузии

Вакуумная инфузия – процесс, при котором с применением вакуумной пленки (мешка) создается разряжение в рабочей полости формы и за счет разницы в давлении происходит всасывание смолы и пропитка армирующих материалов.

— Лучшее соотношение смолы и волокон (повышенная прочность, экономия смол)

— Снижение содержание воздуха в ламинате (повышенная прочность)

— Экономия смолы

— Уменьшение эмиссии вредных веществ

— Конструкции типа “сэндвич” могут изготавливаться в один прием.

— Экономия времени производства деталей.

Теперь детальнее рассмотрим используемые материалы и порядок их применения в изготовлении тюнинга методом вакуумной инфузии.

Материалы для вакуумной инфузии

1. Липкая лента

2. Спиральный шланг

3. Жертвенная ткань

4. Сетка для распределения смолы

5. Профиль для подачи связующего

6. Армирующие материалы

7. Вакуумная пленка (плёнка для вакуумных мешков)

8. Вакуумный резервуар

9. Герметизирующие жгуты

Рассмотрим каждый материал и сферу его применения.

Двусторонняя липкая лента.

Это специальная лента для инфузии с двусторонним липким слоем на основе резинового клея. Предназначена для фиксации полиэтиленовой спиральной трубки, которая обеспечивает циркуляцию воздуха под вакуумной плёнкой во время процесса инфузии смолы.

полиэтиленовой спиральной трубки, которая обеспечивает циркуляцию воздуха под вакуумной плёнкой. Через него откачивается воздух и под создаваемым разрежением всасывается специальная смола низкой вязкости, заполняя армирующие материалы. Шланг прокладывается по периметру матрицы, для равномерной откачки воздуха и инжекции смолы. Спиральный шланг в основном замыкается кольцом через тройник, к одному из концов тройника крепится обычный вакуумный шланг который, через вакуумный резервуар идёт к насосу. Через него откачивается воздух и под создаваемым разрежением всасывается специальная смола низкой вязкости, заполняя армирующие материалы.

Жертвенная ткань служит как разделительный слой для армирующих материалов и остальной оснастки. Жертвенная ткань пропитана различными веществами, на которые не воздействует смола (силикон, тефлон, и т.д.). После изготовления жертвенная ткань удаляется, после которой остается след от фактурного теснения. Без использования этой ткани было бы невозможным отделить от детали распределительную сетку и профиль для подачи смолы.

Сетка для распределения смолы.

Сетка, разработана для эффективного распределения смолы с небольшими отходами по причине низкого и плотного профиля сетки. Сетка может использоваться с полиэфирными, винилэфирными и эпоксидными связующими.

Эти жгуты обеспечивает высокую прочность присоединения вакуумного мешка с поверхностью матрицы, шлангами и штуцерами выходящими из под вакуумного мешка. Жгуты могут применяться в процессах при различных температурах, что позволяет их использовать в автоклавах.

Нейлоновая плёнка для вакуумных мешков.

Вакуумная плёнка специально разработана для формования методом инфузии. Плёнка способна выдерживать достаточное разрежение необходимое для инфузии смолы

Правильный расчёт необходимого размера вакуумного мешка является критически важным фактором. Слишком маленький вакуумный мешок может привести к натяжению вакуумной плёнки (к так называемым „мостам“) что может стать причиной разрыва плёнки в процессе отверждения. Учет приблизительно дополнительных 30% – 40% вакуумной пленки – хорошее начало для высчитывания размера вакуумного мешка сложных форм.

Профиль для подачи связующего.

Профили для подачи связующего предназначены для использования под одинарными и двойными мешками в процессах вакуумной инфузии, заменяя спиральные полиэтиленовые трубки на более стабильные профили. Также в место них часто используются спиральные трубки.

Многоразовые изделия, изготовленные из прозрачной винильной резины. Преимущество таких профилей в том что они практически не оставляют отпечатка на изготавливаемой детали, если используются вместе с сеткой для распределения смолы и жертвенными тканями.

В основном вакуумный резервуар служит для отбора излишков молы, которые могут попасть в насос, что вызовет его поломку. Резервуар оборудован полипропиленовым ведёрком для улавливания смолы, которое можно извлечь разобрав резервуар. Вакуумный резервуар может комплектоваться регулятором вакуума и вакуумметром для поддержания постоянного разряжения не ниже минус 0.7 bar, при более низком давлении смола закипает.

Применяются только те материалы, которые можно выложить на матрице и они будут сохранять правильную форму, которую им предали, в основном это плетёные материалы, такие как стеклоткань, стеклорогожка, мульаксиальная ткань, углеткань (карбон). Стоит заметить, что при данном способе не используют стекломат и стекловуали. Для выкладки первого слоя часто используют специальный клей, который распадается под действием стирола содержащегося в смолах.

Формовочное оборудование для вакуумной инфузии

Формовочное оборудование с автоматической подачей эпоксидной смолы

Напоминаю! Что за любое противоправное и противозаконное использование материалов, опубликованных в энциклопедии, редакция ответственности не несет.

Составитель. Патлах В.В.

http://patlah.ru

© «Энциклопедия Технологий и Методик» Патлах В.В. 1993-2007 гг.

Для чего нужна жертвенная ткань

Вакуумная инфузия в производстве композитов – современная и стремительно развивающаяся технология.

Вакуумная инфузия

Вакуумная инфузия представляет собой процесс пропитки смолой армирующих материалов. Это происходит за счет разрежения внутри рабочей формы, которое достигается благодаря вакуумной пленке. Технология вакуумной инфузии требует большего количества оборудования, если сравнивать ее с ручной штамповкой. Этим обусловлена дороговизна первого изделия. Используя вакуумную инфузию, из карбона и других материалов можно произвести изделие наиболее высокого качества. Преимущества процесса заключаются в:

Оборудование для вакуумной инфузии позволяет производить конструкции «сэндвич» в один прием.

Применение и метод вакуумной инфузии

Метод вакуумной инфузии заключается в нанесении смолы тонким слоем на материал под воздействием вакуума. Предварительно сухой пакет сырья кладут в матрицу, накрывают вакуумной пленкой или помещают в вакуумный мешок. К конструкции присоединяют вакуумный насос для инфузии. Степень разрежения определяется в зависимости от вида смолы – главного ключа всего процесса. Производитель указывает на упаковке рекомендуемые показатели. При достижении необходимых показателей в смолу для инфузии вносят отвердитель, в нее опускают трубку и подают на обрабатываемый материал.

После завершения процесса пропитки смола твердеет, при этом образуется жесткая полимерная матрица. Приобретенные свойства помогают равномерно распределять нагрузку на изделие. Следует учитывать, что избыток смолы ведет к ломкости полученного материала. Чтобы этого не произошло, нужно знать, как рассчитать смолу при вакуумной инфузии. Для этого используют закон Дарси, устанавливающий линейное отношение между скоростью движения связующего вещества и градиентом используемого для этого давления. После проведения необходимых вычислений получают минимальное значение количества смолы. Этого достаточно для пропитки, снижения общего веса изделия, увеличения прочности и улучшения соотношения пропитываемого материала и смолы. При обучении вакуумной инфузии обращают внимание на факт того, что смолу можно вносить 2-мя способами:

Более качественный результат приносит второй метод. Это объясняется тем, что смола лучше входит в сырье и течет по нему. Вакуумную инфузию можно делать своими руками. Предварительно рекомендуется изучить теоретическую часть процесса. Для создания оборудования в домашних условиях приобретают специальный комплект для вакуумной инфузии.

Вакуумная инфузия используется для изготовления стеклопластика, ламината, в автостроении и для авто тюнинга. Также применяется в производстве спортивного инвентаря, медицнских протезов, декоративных изделий. Это обусловлено низкой пористостью полученного покрытия, высокопроцентным содержанием армирующего материала, отсутствием необходимости приобретать дорогостоящее оборудование и комплектующие. Купить необходимое для вакуумной инфузии можно в специализированных магазинах.

Установка вакуумной инфузии

Установки для вакуумной инфузии представляют собой сочетание комплектующих, основными являются: насос, вакуумная камера, ловушка для смолы. Насосы применяются с различной производительностью в зависимости от потребностей 8-60 м3/мин. Вакуумные камеры – 7-128л. Такой диапазон показателей позволяет выбрать оборудование, подходящее для изделий любого размера.

Расположение установки бывает 3-х видов:

Зачастую установки имеют сменные емкости для сбора смолы. Также вакуумная камера оборудована прозрачной крышкой для удобства контроля уровня связующего вещества. К преимуществам оборудования для вакуумной инфузии относят:

Установки имеют продуманный дизайн и компоновку, благодаря которым легко транспортируются и удобно эксплуатируются.

Материалы для вакуумной инфузии

Материалы для вакуумной инфузии можно купить в специализированных магазинах. Каждый из материалов имеет свою область применения.

Материалы для вакуумной инфузии:

Правильный подбор материалов обеспечивает бесперебойную и продуктивную работу оборудования.