Для чего нужно знать характеристики упругих свойств материалов сопромат

iSopromat.ru

Механическими характеристиками материалов называют их упругие свойства, характеризующие способность сопротивляться разрушению (прочность) и деформациям (жёсткость).

Многообразие материалов, используемых при изготовлении элементов конструкций, объясняется тем, что различные материалы имеют неодинаковые свойства, которые используются инженерами для решения тех или иных технологических задач.

В сопромате, исследование механических характеристик необходимо для того чтобы учитывать соответствующие свойства материалов при расчетах на прочность, жесткость и устойчивость.

Например, при расчетах на прочность используются такие характеристики материалов как предел текучести и предел прочности. Они применяются в основном для определения величины допустимых напряжений (расчетного сопротивления) в соответствующих элементах конструкций.

Интервал напряжений, в пределах которого в элементах конструкций имеют место исключительно упругие деформации, ограничивается пределом упругости.

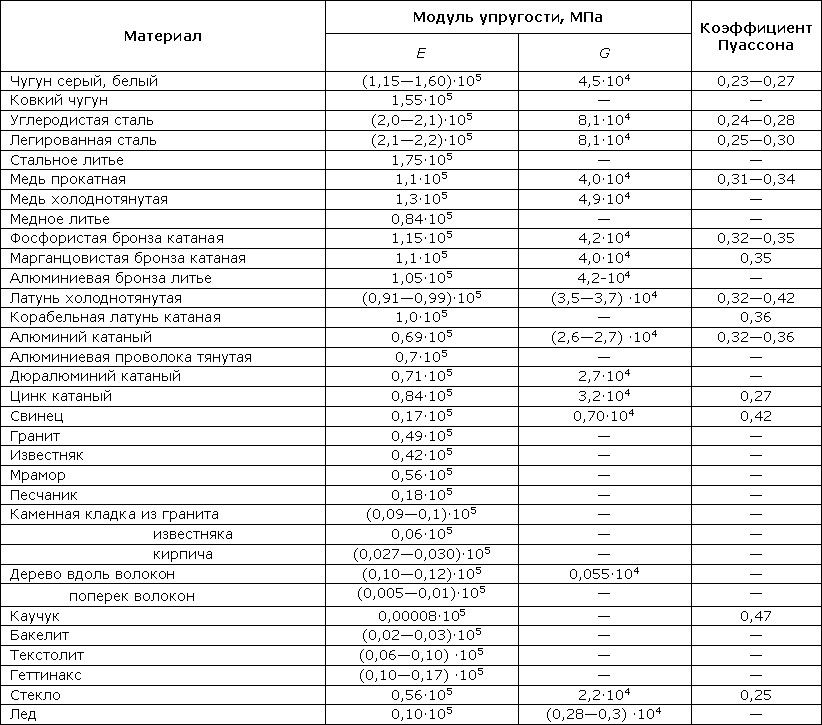

Модули упругости I рода (модуль Юнга) и II рода (модуль сдвига) показывают упругие свойства материалов, и характеризуют их способность сопротивляться продольным и сдвигающим деформациям соответственно.

Коэффициент Пуассона (поперечной деформации) устанавливает зависимость между продольной и поперечной деформациями различных материалов.

Механические характеристики для практически всех материалов определены экспериментально и приведены в соответствующих справочниках.

Основным экспериментом по определению характеристик материалов является испытание на растяжение.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Сопротивление материалов. Шпаргалка для студентов

Настоящее издание поможет систематизировать полученные ранее знания, а также подготовиться к экзамену или зачету и успешно их сдать.

Оглавление

Приведённый ознакомительный фрагмент книги Сопротивление материалов. Шпаргалка для студентов предоставлен нашим книжным партнёром — компанией ЛитРес.

6. Механические характеристики свойств материала

Для правильного побора материала при расчетах машин и сооружений надо знать механические свойства подбираемых материалов, к которым относятся:

— прочность — способность материала выдерживать воздействие внешних сил без разрушения и возникновения опасных последствий;

— пластичность — способность материала накапливать пластические деформации до разрушения;

— упругость — способность материала восстанавливать свою форму и размеры после удаления нагрузки;

— жесткость — способность тела противостоять упругой деформации и разрушению при воздействии.

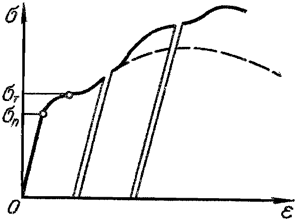

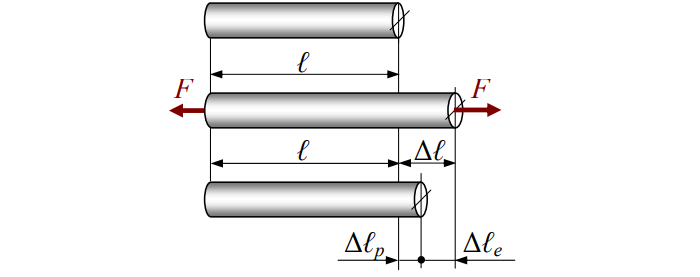

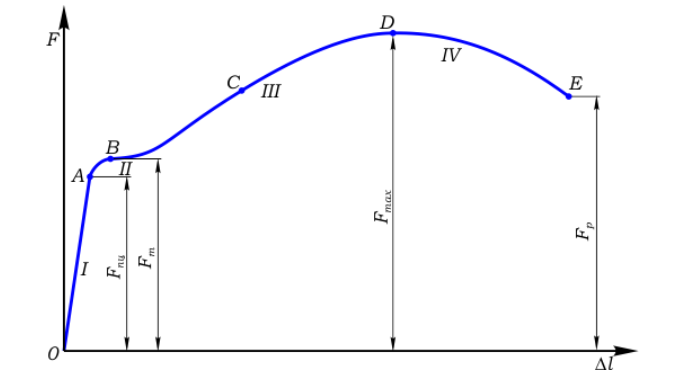

Все детали перед введением в эксплуатацию подвергаются механическим испытаниям, что позволяет определить характеристики свойств материалов. Наиболее распространенным испытанием является растяжение. На начальном этапе растяжения абсолютные деформации пропорциональны нагрузке, а относительные деформации пропорциональны напряжению, т. е. справедлив закон Гука. Пределом пропорциональности σпц называется максимальное напряжение, при котором выполняется закон Гука. При достижении нагрузкой некоторой величины в образце появляются остаточные деформации. Пределом упругости σ0,05 называют максимальное напряжение, при котором не возникают остаточные деформации. Принято считать за максимальное то напряжение, при котором в испытуемом образце появляются деформации 0,05 %. Предел пропорциональности, предел упругости, модуль упругости и коэффициент поперечной деформации характеризуют упругие свойства материала. Предел текучести материала σm — это наименьшее напряжение, при котором деформация увеличивается без заметного увеличения нагрузки. Если после возникновения текучести продолжать увеличивать действие нагрузки, наступает разрушение. Пределом прочности (временным сопротивлением) σв называют напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца. Пределы текучести и прочности характеризуют прочность материала. Также существуют две величины, характеризующие пластичность материала: относительное остаточное удлинение δ (отношение изменения длины к начальной длине образца) и относительное остаточное сужение ψ (отношение изменения сечения к первоначальной площади сечения).

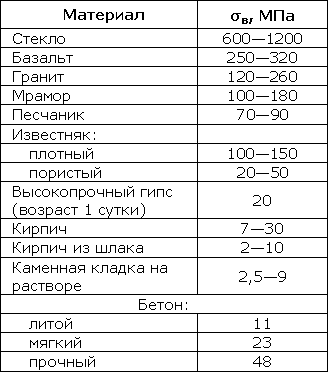

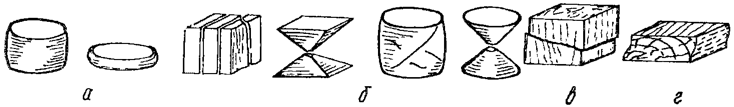

Испытания на сжатие для пластичных тел в начале дают результаты, похожие на растяжение, но при нарастании нагрузки пластичные тела не разрушаются, а сплющиваются. Поэтому целесообразнее таким испытаниям подвергать хрупкие тела с малым относительным остаточным удлинением при разрыве. Как правило, в таких испытаниях определяется предел прочности σ с в — максимальное напряжение, соответствующее максимальной нагрузке.

Лекция 2. Упругие и прочностные характеристики материалов

Значение некоторых употребляемых в данной статье понятий и определений приводится отдельно.

Геометрические характеристики рассматриваемого тела, уравнения равновесия и метод сечений позволяют определить значение напряжений в любой точке рассматриваемого сечения. Соответственно суть расчета на прочность сводится к тому, что напряжение σ в наиболее нагруженной точке (на некоторой элементарной площади) должно быть меньше или равно сопротивлению материала:

σ ≤ R (318.1)

Диаграммы напряжений

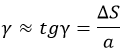

На сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

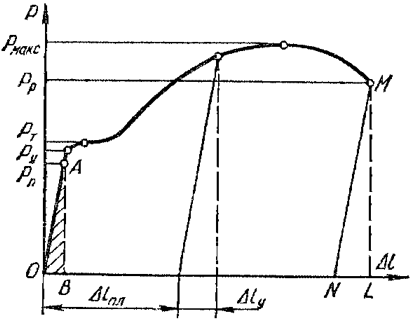

Рисунок 318.1. Диаграмма напряжений для стального образца.

На данной диаграмме мы видим 5 характерных точек:

1. Предел пропорциональности Рп (точка А)

Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны:

Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука:

Рп = kΔl (318.2.2)

k = EF/l (318.2.3)

Модули упругости

Главными характеристиками упругих свойств материалов являются модуль Юнга Е (модуль упругости первого рода, модуль упругости при растяжении), модуль упругости второго рода G (модуль упругости при сдвиге) и коэффициент Пуассона μ (коэффициент поперечной деформации).

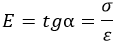

Модуль Юнга Е показывает отношение нормальных напряжений к относительным деформациям в пределах пропорциональности

Модуль Юнга также определяется опытным путем при испытании стандартных образцов на растяжение. Так как нормальные напряжения в материале равны силе, деленной на начальную площадь сечения:

σ = Р/Fо (318.3.1), (317.2)

то модуль Юнга согласно закону Гука можно выразить так

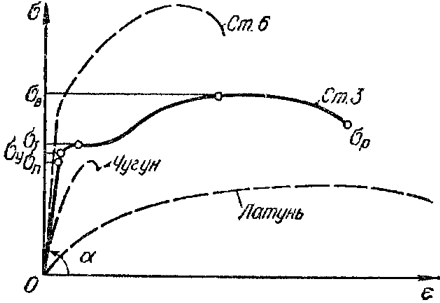

Рисунок 318.2. Диаграммы напряжений некоторых сплавов металлов

Коэффициент Пуассона μ показывает отношение поперечных деформаций к продольным

Под воздействием нагрузок не только увеличивается длина образца, но и уменьшается площадь рассматриваемого поперечного сечения (если предположить, что объем материала в области упругих деформаций остается постоянным, то значит увеличение длины образца приводит к уменьшению площади сечения). Для образца, имеющего круглое сечение, изменение площади сечения можно выразить так:

Тогда коэффициент Пуассона можно выразить следующим уравнением:

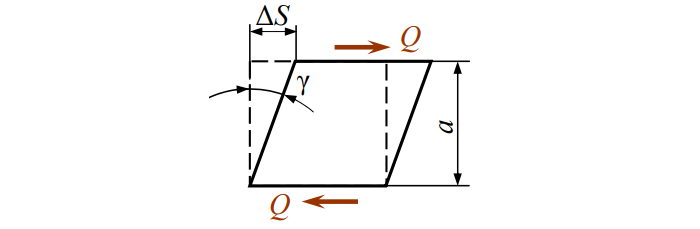

Модуль сдвига G показывает отношение касательных напряжений т к углу сдвига

Модуль сдвига G может быть определен опытным путем при испытании образцов на кручение.

т = Р/F (318.3.6)

а тангенс угла наклона можно выразить отношением абсолютной деформации Δl к расстоянию h от места фиксации абсолютной деформации до точки, относительно которой осуществлялся поворот:

tgγ = Δl/h (318.3.7)

то при малых значениях угла сдвига модуль сдвига можно выразить следующим уравнением:

G = т/γ = Ph/FΔl (318.3.8)

Модуль Юнга, модуль сдвига и коэффициент Пуассона связаны между собой следующим отношением:

Е = 2(1 + μ)G (318.3.9)

Значения постоянных Е, G и µ приводятся в таблице 318.1

Таблица 318.1. Ориентировочные значения упругих характеристик некоторых материалов

Примечание: Модули упругости являются постоянными величинами, однако технологии изготовления различных строительных материалов меняются и более точные значения модулей упругости следует уточнять по действующим в настоящий момент нормативным документам. Модули упругости бетона зависят от класса бетона и потому здесь не приводятся.

Упругие характеристики определяются для различных материалов в пределах упругих деформаций, ограниченных на диаграмме напряжений точкой А. Между тем на диаграмме напряжений можно выделить еще несколько точек:

2. Предел упругости Ру

Нормальные напряжения в поперечном сечении образца при достижении предела упругости будут равны:

Предел упругости ограничивает участок на котором появляющиеся пластические деформации находятся в пределах некоторой малой величины, нормированной техническими условиями (например 0,001%; 0,01% и т. д.). Иногда предел упругости обозначается соответственно допуску σ0.001, σ0.01 и т.д.

3. Предел текучести Рт

На диаграммах напряжений отмечен нижний предел текучести. Именно этот предел для большинства материалов принимается за нормативное сопротивление материала.

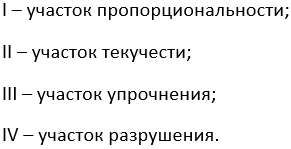

Некоторые материалы не имеют выраженной площадки текучести. Для них за условный предел текучести σ0.2 принимается напряжение, при котором остаточное удлинение образца достигает значения ε ≈0,2%.

4. Предел прочности Рмакс (временное сопротивление)

Нормальные напряжения в поперечном сечении образца при достижении предела прочности будут равны:

После преодоления верхнего предела текучести (на диаграммах напряжения не показан) материал снова начинает сопротивляться нагрузкам. При максимальном усилии Рмакс начинается полное разрушение внутренних связей материала. При этом пластические деформации концентрируются в одном месте, образуя в образце так называемую шейку.

Напряжение при максимальной нагрузке называется пределом прочности или временным сопротивлением материала.

Таблица 318.2 Ориентировочные пределы прочности на сжатие (временные сопротивления) некоторых строительных материалов.

Примечание: Для металлов и сплавов значение пределов прочности следует определять согласно нормативных документов. Значение временных сопротивлений для некоторых марок стали можно посмотреть здесь.

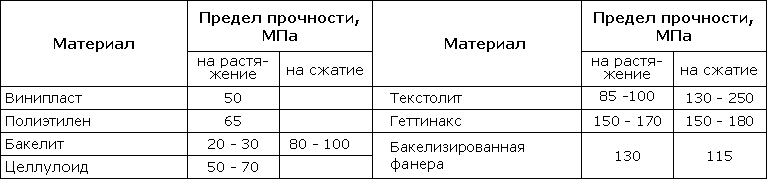

Таблица 318.3. Ориентировочные пределы прочности (временные сопротивления) для некоторых пластмасс

Таблица 318.4. Ориентировочные пределы прочности для некоторых волокон

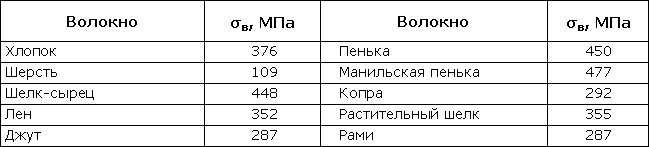

Таблица 318.5. Ориентировочные пределы прочности для некоторых древесных пород

5. Разрушение материала Рр

Если посмотреть на диаграмму напряжений, то создается впечатление, что разрушение материала наступает при уменьшении нагрузки. Такое впечатление создается потому, что в результате образования «шейки» значительно изменяется площадь сечения образца в районе «шейки». Если построить диаграмму напряжений для образца из малоуглеродистой стали в зависимости от изменяющейся площади сечения, то будет видно, что напряжения в рассматриваемом сечении увеличиваются до некоторого предела:

Тем не менее более правильным является рассмотрение прочностных характеристик материала по отношению к площади первоначального сечения, так как расчетами на прочность изменение первоначальной геометрической формы редко предусматривается.

Одной из механических характеристик металлов является относительное изменение ψ площади поперечного сечения в районе шейки, выражаемое в процентах:

Если сложить разорванные части образца и измерить его удлинение, то выяснится, что оно меньше удлинения на диаграмме (на длину отрезка NL), так как после разрыва упругие деформации исчезают и остаются только пластические. Величина пластической деформации (удлинения) также является важной характеристикой механических свойств материала.

За пределами упругости, вплоть до разрушения, полная деформация состоит из упругой и пластической составляющих. Если довести материал до напряжений, превышающих предел текучести (на рис. 318.1 некоторая точка между пределом текучести и пределом прочности), и затем разгрузить его, то в образце останутся пластические деформации, но при повторном загружении через некоторое время предел упругости станет выше, так как в данном случае изменение геометрической формы образца в результате пластических деформаций становится как бы результатом действия внутренних связей, а изменившаяся геометрическая форма, становится начальной. Этот процесс загрузки и разгрузки материала можно повторять несколько раз, при этом прочностные свойства материала будут увеличиваться:

Рисунок 318.4. Диаграмма напряжений при наклепе (наклонные прямые соответствуют разгрузкам и повторным загружениям)

Такое изменение прочностных свойств материала, получаемое путем повторяющихся статических загружений, называется наклепом. Тем не менее при повышении прочности металла путем наклепа уменьшаются его пластические свойства, а хрупкость увеличивается, поэтому полезным как правило считается относительно небольшой наклеп.

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318.4.1)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.

Деформация сжатия

Деформации сжатия подобны деформациям растяжения: сначала происходят упругие деформации, к которым за пределом упругости добавляются пластические. Характер деформации и разрушения при сжатии показан на рис. 318.5:

Рисунок 318.5

Если материал находится под нагрузкой при постоянном напряжении, то к практически мгновенной упругой деформации постепенно прибавляется добавочная упругая деформация. При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее.

Образовавшаяся добавочная упругая деформация при постоянном напряжении, которая исчезает не сразу после разгрузки, называется упругим последействием.

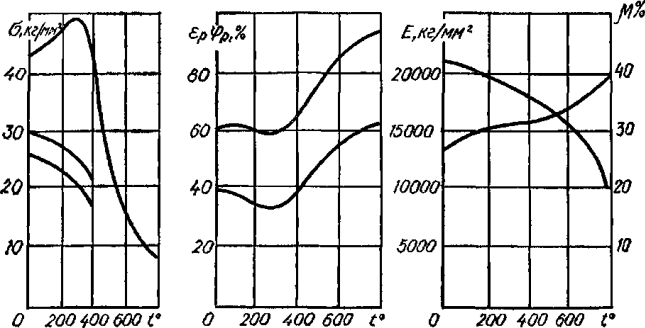

Влияние температуры на изменение механических свойств материалов

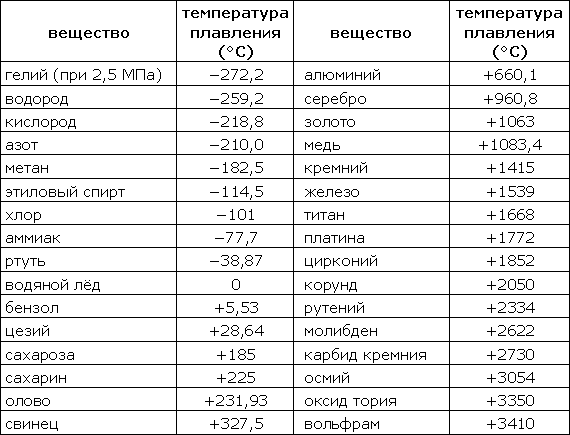

Таблица 318.6. Температуры плавления некоторых веществ

Примечание: В таблице приведены температуры плавления при атмосферном давлении (кроме гелия).

Упругие и прочностные характеристики материалов, приведенные в таблицах 318.1-318.5, определяются как правило при температуре +20 о С. ГОСТом 25.503-97 допускается проводить испытания металлических образцов в диапазоне температур от +10 до +35 о С.

При изменении температуры изменяется потенциальная энергия тела, а значит, изменяется и значение внутренних сил взаимодействия. Поэтому механические свойства материалов зависят не только от абсолютной величины температуры, но и от продолжительности ее действия. Для большинства материалов при нагреве прочностные характеристики (σп, σт и σв) уменьшаются, при этом пластичность материала увеличивается. При снижении температуры прочностные характеристики увеличиваются, но при этом повышается хрупкость. При нагреве уменьшается модуль Юнга Е, а коэффициент Пуассона увеличивается. При снижении температуры происходит обратный процесс.

Рисунок 318.6. Влияние температуры на механические характеристики углеродистой стали.

При нагревании цветных металлов и сплавов из них прочность их сразу падает и при температуре, близкой к 600° С, практически теряется. Исключение составляет алюмотермический хром, предел прочности которого с увеличением температуры увеличивается и при температуре равной 1100° С достигает максимума σв1100 = 2σв20.

Влияние радиоактивного облучения на изменение механических свойств

Радиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются.

Лекция 3. Методики расчета конструкций.

Доступ к полной версии этой статьи и всех остальных статей на данном сайте стоит всего 30 рублей. После успешного завершения перевода откроется страница с благодарностью, адресом электронной почты и продолжением статьи. Если вы хотите задать вопрос по расчету конструкций, пожалуйста, воспользуйтесь этим адресом. Зараннее большое спасибо.)). Если страница не открылась, то скорее всего вы осуществили перевод с другого Яндекс-кошелька, но в любом случае волноваться не надо. Главное, при оформлении перевода точно указать свой e-mail и я обязательно с вами свяжусь. К тому же вы всегда можете добавить свой комментарий. Больше подробностей в статье «Записаться на прием к доктору»

Для терминалов номер Яндекс Кошелька 410012390761783

Номер карты Ymoney 4048 4150 0452 9638 SERGEI GUTOV

Примечание: Возможно ваш вопрос, особенно если он касается расчета конструкций, так и не появится в общем списке или останется без ответа, даже если вы задатите его 20 раз подряд. Почему, достаточно подробно объясняется в статье «Записаться на прием к доктору» (ссылка в шапке сайта).

Многочисленные учебники «Cопромат для чайников» создают для развенчания мифа о непостижимой сложности дисциплины. Этой наукой пугают на первых курсах вузов. Для начала расшифруем грозный термин «сопротивление материалов».

На деле – проста и решение почти не выходит за рамки школьной задачи о растяжении и сжатии пружины. Другое дело – найти слабое звено конструкции и свести расчет к несложной постановке. Так что не стоит зевать на лекциях по основам механики. При подготовке к урокам можно пользоваться решениями онлайн, но на экзаменах помогут только свои знания.

Что такое сопромат

Это методика расчета деталей, конструкций на способность выдерживать нагрузки в требуемой степени. Или хотя бы для предсказания последствий. Не более, хотя почему-то относят руководство к наукам.

Этой «наукой» прекрасно владели древнегреческие и древнеримские инженеры, сооружавшие сложнейшие механизмы. Понятия не имея о структуре, уравнении состояния вещества и прочих теориях, египтяне строили исполинские плотины и пирамиды.

Основные задачи по сопротивлению материалов

Задача следует напрямую из определения. А вот каковы критерии упомянутого слова «выдерживать»? Неясно, что скрывается под «материалом» и как реальные вещи схематизировать.

Требования

Перечислены далеко не все, но для статики и базовой программы хватит:

Прочность – способность образца воспринимать внешние силы без разрушения. Слегка мнущаяся под весом оборудования подставка никого не интересует. Основную-то функцию она выполняет.

Жесткость – свойство воспринимать нагрузку без существенного нарушения геометрии. Гнущийся под силой резания инструмент даст дополнительную погрешность обработки. К ошибке приведет деформация станины агрегата.

Устойчивость – способность конструкции сохранять стабильность равновесия. Поясним на примере: стержень находится под грузом, будучи прямым – выдерживает, а чуть изогнется – характер напряжения изменится, груз рухнет.

Материал и силы

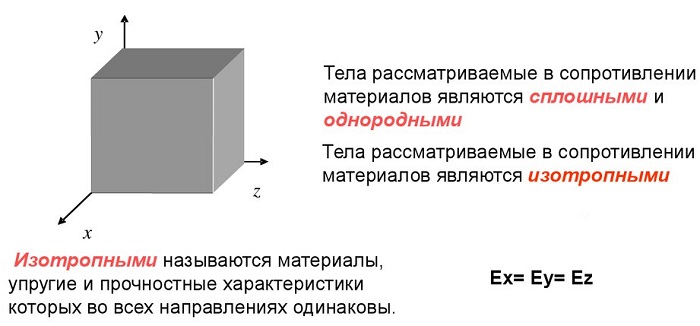

Как всякая методика, сопромат принимает массу упрощений и прямо неверных допущений:

материал однороден, среда сплошная. Внутренние особенности в расчет не берутся;

свойства не зависят от направления;

образец восстанавливает начальные параметры при снятии нагрузки;

поперечные сечения не меняются при деформации;

в удаленных от места нагрузки местах усилие распределяется равно по сечению;

результат воздействия нагрузок равен сумме последствий от каждой;

деформации не влияют на точки приложения сил;

отсутствуют изначальные внутренние напряжения.

Схемы

Служат для создания возможности расчета реальных конструкций:

тело – объект с практически одинаковыми «длина х ширина х высота»;

брус (балка, стержень, вал) – характеризуется значительной длиной.

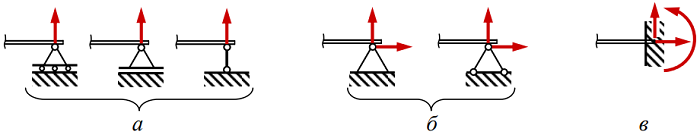

На рисунке показаны опоры с воспринимаемыми реакциями (обозначены красным цветом):

Рис. 1. Опоры с воспринимаемыми реакциями:

в) жесткая заделка (защемление).

Силы в сопромате

Приложенные извне, уравновешиваются возникающими изнутри. Напомним, рассматривается статическая ситуация. Материал «сопротивляется».

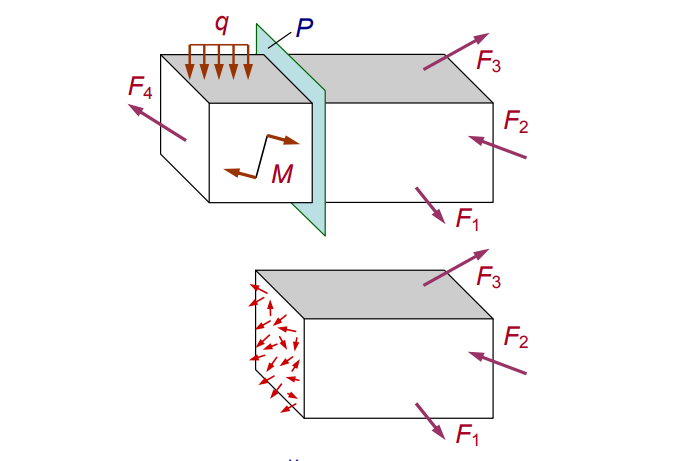

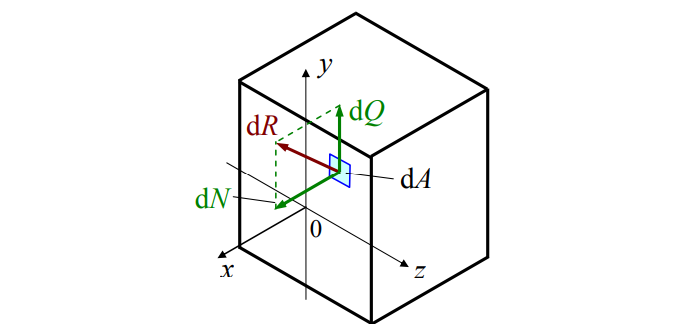

Разделим нагруженное тело виртуальным сечением P (см. рис. 2).

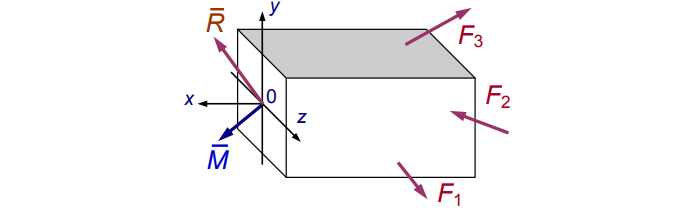

Заменим хаос равнодействующей R и моментом M (см. рис. 3):

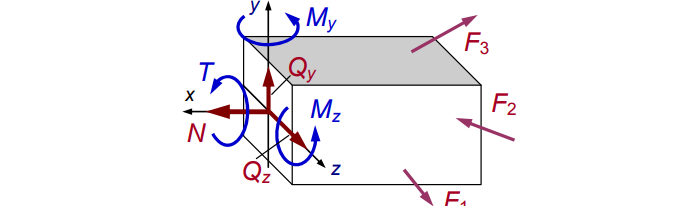

Распределив по осям, получим картину нагрузки сечения (см. рис. 4):

Нагрузки и деформации, изучаемые в сопромате

Изучим несколько принятых терминов.

Напряжения

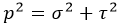

В теле приложенные силы распределяются по сечению. Нагружен каждый элементарный «кусочек». Разложим силы:

Элементарные усилия таковы:

σ – «сигма», нормальное напряжение. Перпендикулярно сечению. Характерно для сжатия / растяжения;

τ – «тау», касательное напряжение. Параллельно сечению. Появляется при кручении;

p – полное напряжение.

Просуммировав элементы, получим:

N – нормальная сила;

A – площадь сечения.

В принятой в России системе СИ сила измеряется в ньютонах (Н). Напряжения – в паскалях (Па). Длины в метрах (м).

Деформации

Различают деформацию упругую (с индексом «e») и пластическую (с индексом «p»). Первая исчезает по снятии растягивающей / сжимающей силы, вторая – нет.

Полная деформация будет равна:

Деформация относительная обозначается «ε» и рассчитывается так:

Под «сдвигом» понимается смещение параллельных слоев. Рассмотрим рисунок:

Здесь γ – относительный сдвиг.

Виды нагрузки

Растяжение и сжатие – нагрузка нормальной силой (по оси стержня).

Кручение – действует момент. Обычно рассчитываются передающие усилия валы.

Изгиб – воздействие направлено на искривление.

Основные формулы

Базовый принцип сопромата единственный. В упомянутой задаче о пружине применим закон Гука:

E – модуль упругости (Юнга). Величина зависит от используемого материала. Для стали полагают равным 200 х 10 6 Па.

Сопротивление материала прямо пропорционально деформации:

Закон верен не всегда и не для всех материалов. Как уже упоминалось, принимается как одно из допущений.

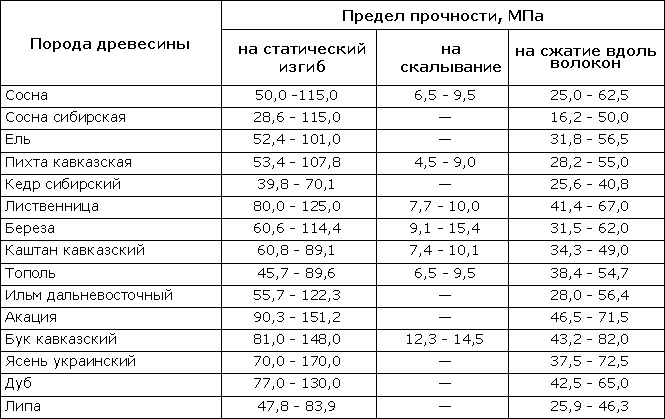

Реальная диаграмма

Растяжение стержня из низкоуглеродистой стали выглядит следующим образом:

График (б) относится к большей части конструкционных материалов: подкаленные стали, сплавы цветных металлов, пластики.

Расчеты обычно ведут по σт (а) и σ0.2 (б). С незначительными пластическими деформациями конструкции или без таковых.

Пример решения задачи

Какой груз допустимо подвесить на пруток из стали 45 Ø10 мм?

σ0,2 для стали 45 равна 245 МПа (из ГОСТ).

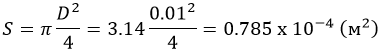

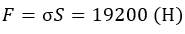

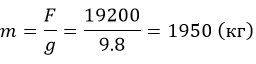

Площадь сечения прутка:

Допустимая сила тяжести:

Для получения веса следует разделить на ускорение свободного падения g:

Ответ: необходимо подвесить груз массой 1950 кг.

Как найти опасное сечение

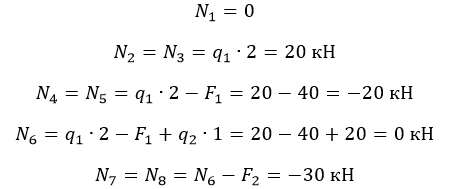

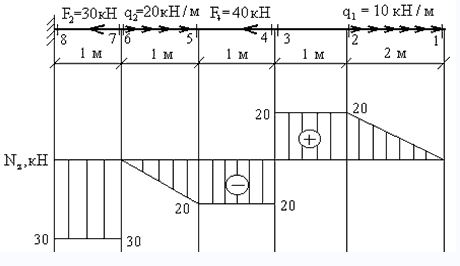

Наиболее простой способ – построение эпюры. На закрепленную балку действуют точечные и распределенные силы. Считаем на характерных участках, начиная с незакрепленного конца.

Усилие положительно, если направлено на растяжение.

На схеме показано, что:

Зачем и кому нужен сопромат

Даже не имеющий отношения к прочностным расчетам инженер-универсал должен иметь понятие о приблизительных (на 10-20%) значениях. Знать конструкционные материалы, представлять свойства. Чувствовать заранее слабые места агрегатов.

Совершенно необходим разработчикам различных конструкций, машиностроительных изделий. Будущим архитекторам в вузах преподается в виде предмета «Строительная механика».

Методика помогает на стадии проектирования обеспечивать необходимый запас прочности изделий. Стойкость к постоянным и динамичным нагрузкам. Это сберегает массу времени и затрат в дальнейших изготовлении, испытании и эксплуатации изделия. Обеспечивает надежность и долговечность.