Для чего нужны подпрограммы чпу

Внешняя подпрограмма Это отдельная программа, к которой несколько раз обращается основная программа Локальные подпрограммы запускаются (вызываютс

Внешняя подпрограмма Это отдельная программа, к которой несколько раз обращается основная программа. Локальные подпрограммы запускаются (вызываются) при помощи M98 и Pnnnnn, который отсылает к номеру программы подпрограммы. Пример внешней подпрограммы O00104 (подпрограмма с M98) T1 M06 G90 G54 G00 X1.5 Y-0.5 S1406 M03 G43 H01 Z1. M08 G81 G99 Z-0.26 R0.1 F7. M98 P105 (Вызов подпрограммы O00105) T2 M06 G90 G54 G00 X1.5 Y-0.5 S2082 M03 G43 H02 Z1. M08 G83 G99 Z-.75 Q0.2 R0.1 F12.5 M98 P105 (Вызов подпрограммы O00105) T3 M06 G90 G54 G00 X1.5 Y-0.5 S750 G43 H03 Z1. M08 G84 G99 Z-.6 R0.1 F37.5 M98 P105 (Вызов подпрограммы O00105) G53 G49 Y0. M30 (Закончить программу) Подпрограмма O00105 X.5 Y-.75 Y-2.25 G98 X1.5 Y-2.5 G99 X3.5 X4.5 Y-2.25 Y-.75 X3.5 Y-.5 G80 G00 Z1.0 M09 G53 G49 Z0. M05 132 96-0117 ред. AL 07-2011 Подпрограммы Подпрограммы () обычно представляют собой последовательности команд, которые повторяются в программе несколько раз. Вместо повторения этих команд много раз в главной программе пишут отдельную подпрограмму. В основной программе есть одна команда, которая вызывает подпрограмму. Подпрограмма вызывается при помощи M97 и адреса P. P код совпадает с порядковым номером (Onnnnn) вызываемой подпрограммы, который находится после М30. Подпрограмма вызывается при помощи M98 и адреса P. P адрес с M98 составляют номер программы. Фиксированные циклы представляют собой самый распространенный пример использования подпрограммы. Положения X и Y отверстий помещаются в отдельной программе, а затем вызываются. Вместо записывания положений X и Y для каждого инструмента отдельно, они записываются один раз для любого количества инструментов. Подпрограммы могут включать в себя L или счетчик повторов. При наличии L вызов подпрограммы повторяется это количество раз, прежде чем главная программа перейдет к следующему блоку. Внешняя подпрограмма

Что такое программирование ЧПУ?

Что такое G-код?

Чтобы изготовить деталь на станке с ЧПУ, вы рассказываете ему, как изготовить деталь, используя программу G-кода.

Какие существуют методы программирования ЧПУ?

Станки с ЧПУ программируются одним из трех методов:

Часто бывает выгодно использовать несколько методов вместе. Например, вы можете создать начальную программу ЧПУ с помощью программного обеспечения CAM, а затем отредактировать g-код с помощью программирования G-кода, чтобы программа производила деталь быстрее.

Зачем мне изучать программирование с ЧПУ?

Каждый машинист с ЧПУ должен знать g-код. Если вас интересуют ЧПУ и обработка, вы тоже должны это сделать.

Мы были впечатлены тем, сколько читателей могут писать программы с g-кодом с нуля. Фактически, подавляющее большинство регулярно читает, пишет или настраивает программы. Если вы еще не в состоянии сделать это, вам стоит этому научться.

Важно научиться хорошо работать с программным обеспечением CAM. Вы сможете создавать детали, которые просто невозможно сделать вручную или которые потребуют слишком много времени.

Но быть способным программистом G-кода, способным работать с макросами, — это наивысшая точка профессионализма. Это может стать сюрпризом для большинства пользователей CAM, но есть много вещей, которые программист G-кода может сделать, что просто невозможно с CAM. В общем, программирование с помощью G-кода идеально подходит для таких задач:

G-код G65, M98 и M99: подпрограмма и макрос для станка с ЧПУ

Чтобы сделать g-код удобным для повторного использования, нам нужен способ централизовать его, а затем получить к нему доступ из программы детали. Язык G-Code предоставляет для этого два разных метода: подпрограмма и макрос. Думайте о каждом как о способе доступа к коду, который хранится в отдельной небольшой мини-программе. Вы «вызываете» этот код, он делает свое дело, а затем он «возвращается» в вашу основную программу, чтобы продолжить выполнение сразу после вызова.

Если у вас есть большая библиотека мощных сниппетов, у вас есть потенциал для реального повышения производительности. Даже если вы не пытаетесь повторно использовать код, использование вызовов может сделать ваш существующий код намного меньше и более легким для понимания. Рассмотрим процесс фрезерования кармана путем перехода на несколько уровней ниже и обработки той же траектории. Зачем повторять один и тот же путь для каждого уровня? GibbsCAM генерирует g-код, который генерирует путь для уровня один раз в качестве подпрограммы, а затем вызывает его несколько раз после установки z-уровня каждый раз глубже. Подходит для программ гораздо меньшего размера. Довольно крутой трюк!

G-коды M98 и M99: вызовы подпрограмм

Давайте начнем с вызовов подпрограмм, потому что они немного проще для понимания, чем вызовы макросов, хотя и менее эффективны. Вызов подпрограммы довольно прост. Сначала вставьте g-код подпрограммы под ее собственным номером подпрограммы — ее собственным номером «O». Ваша программа может выглядеть так:

Как видите, основная программа и подпрограмма имеют свой собственный номер «O». Вызов подпрограммы — «M98», который принимает параметр, сообщающий ему номер «O», где можно найти подпрограмму. Когда он достигает M98, выполнение переходит к подпрограмме. Когда он достигает «M99» в подпрограмме, это заставляет его вернуться в основную программу с того места, где она остановилась, и продолжить работу.

Подпрограмма. Синтаксис вызова

В зависимости от вашего контроллера существует ряд различных синтаксисов, доступных для вызовов подпрограмм.

Хотя существует множество разных стилей, в основном они просто немного по-разному говорят об одном и том же:

— Где мне найти подпрограмму? Чаще всего буква «P», обозначающее адрес. Этот адрес обычно представляет собой букву «O», но многие контроллеры имеют возможность искать «N», если O # не найдено.

— А как насчет повторения? Часто бывает удобно закодировать повтор подпрограммы в той же строке, используя другую букву. Например, «L» может указывать, сколько раз вызывать подпрограмму, прежде чем, наконец, перейти к следующей строке.

— Насколько глубоко я могу вложить подпрограммы и макросы? Ваша программа может вызывать подпрограмму, которая может вызывать другую подпрограмму. Сколько уровней глубины разрешено? У контроллеров есть ограничение на это.

— G-код G65 — это вызов макроса, а G-код M98 — вызов подпрограммы.

— Некоторые контроллеры позволяют G-коду M99 возвращаться к определенной строке вместо того, чтобы просто возвращаться туда, где была вызвана подпрограмма. Я не считаю это хорошей практикой, потому что это сбивает с толку. Если вы хотите «перейти» к строке, для этого есть макрос «GOTO», но он есть не у всех контроллеров.

Вот об этом. Не так уж и плохо. А пока просто сосредоточьтесь на вызове подпрограмм и возвращении из них.

Особенности специальной подпрограммы Haas

Производители контроллеров нередко имеют свои собственные функции «Special Sauce», которые делают их контроллер особенным. То же самое и с локальной подпрограммой Haas, M97. M97 — это быстрая подпрограмма, потому что вам не нужно беспокоиться о настройке чисел «O». Вы можете просто вызвать любой номер «N» с помощью M97 и «пуф», это подпрограмма. Это удобно, хотя у других контроллеров есть возможность искать букву «N», если буква «O» отсутствует, что немного ослабляет паруса быстроходного M97.

Обратите внимание, что Haas также будет использовать M98, у него есть только M97 для быстрых вызовов.

M97 включен в GWE по умолчанию. Если ваш контроллер не поддерживает его, перейдите в раздел «Настройка G / M-кодов» и отключите M97.

Макрос-вызовы или подпрограмма

С помощью вызовов подпрограмм в стиле M98 можно сделать много интересных вещей. Как только вы начнете их использовать, первое, что вы заметите, — это необходимость передать информацию в подпрограмму. Другими словами, вы хотите задать ему параметры. С учетом того, что вы узнали до сих пор, вы, вероятно, готовы сделать это, вставив значения в общие переменные перед вызовом подпрограммы. Но если ваш контроллер поддерживает макросы, есть способ лучше.

Макро-вызовы инициируются с помощью G-кода G65 вместо G-кода M98 (или G-кода M97 на Haas). Макро-вызовы имеют так называемые «аргументы». Аргументы позволяют использовать формат словесного адреса для отправки информации в макрос. Допустим, у нас есть специальный цикл сверления глубоких отверстий, который мы создали. Мы хотим передать ему координаты X и Y, где необходимо отверстие, а также координату Z, указывающую глубину сверления. С пользовательским вызовом подпрограммы это может выглядеть так:

Как видите, мы загрузили X, Y и Z в локальные переменные. Подпрограмма знает, какие локальные переменные содержат какую информацию, и может продолжить свою работу после получения этих значений. Вот как это может выглядеть при вызове макроса:

Это намного легче для глаз, не так ли? И запомнить тоже легче. Как макрос получает доступ к X, Y и Z?

| Аргумент | Локальная переменная |

| А | # 1 |

| B | # 2 |

| C | # 3 |

| D | # 7 |

| E | # 8 |

| F | №9 |

| H | # 11 |

| I | # 4 |

| J | # 5 |

| K | №6 |

| M | # 13 |

| Q | # 17 |

| P | # 18 |

| S | # 19 |

| Т | # 20 |

| U | # 21 |

| V | # 22 |

| W | # 23 |

| X | # 24 |

| Y | # 25 |

| Z | # 26 |

Аргументы и в какую локальную переменную они передаются

Как видите, каждое возможное слово-аргумент имеет предварительно назначенную локальную переменную. Если вы используете X, Y и Z, как в нашем примере, их значения будут перенесены в # 24, # 25 и # 26. Довольно прост в использовании и очень удобен.

А что насчет этих уровней?

Как мы уже упоминали выше, подпрограммы и макросы могут быть вложенными. Одина может вызывать другую. Каждый раз, когда вызывается макрос, его локальные переменные сохраняются на уровне. Таким образом, когда выполнение вернется к этому макросу, локальные переменные будут сохранены на уровне, и их можно будет восстановить без изменений. Несмотря на то, что другие вызовы макросов могут использовать те же аргументы слов, которые отображаются на одни и те же локальные переменные, у них есть собственная копия этих локальных переменных на их собственном уровне, поэтому они не мешают. На практике, чтобы объяснить, что происходит с уровнями, требуется больше времени, чем просто использовать аргументы макроса и не беспокоиться о том, не перезаписывается ли локальная переменная другим макросом — это не так.

Но, и это важное «но», оно может быть перезаписано вызовом подпрограммы. Ответ — просто прекратить использование вызовов подпрограмм, когда у вас есть макросы, или, по крайней мере, использовать переменные вне диапазона локальных переменных и понять, что они могут быть перезаписаны.

Примечание: многие контроллеры не имеют макросов.

Не каждый контроллер имеет удобство макросов. Например, Mach3 этого не делает. Но они всего лишь удобство. Вы можете выполнить все, что вам действительно нужно, с помощью обычных вызовов подпрограмм, просто потребуется немного больше работы.

Номера макросов и подпрограмм «O»

Первое, что нужно знать, это то, что числа «O» не должны появляться в каком-либо определенном порядке в вашем программном файле — они просто должны быть уникальными. У вас не может быть двух записей «O1000».

Во-вторых, следует отметить, что на некоторых контроллерах можно обеспечить защиту для некоторых диапазонов чисел О. Это позволяет размещать на машине стандартные макросы, которые невозможно подделать. Например, возможно, вы вложили большие средства в набор пробных макросов и не хотите, чтобы они менялись или перезаписывались. Вам нужно будет проконсультироваться с руководством к вашему контроллеру, чтобы узнать, предлагает ли он защиту, и если да, то как она работает. А пока просто предположим, что у защищенных макросов числа «O» находятся в верхнем диапазоне. Для Fanuc от O0001 до O7999 не защищены, и именно там вы должны разместить свои макросы.

Совет по преобразованию обычного G-кода в подпрограмму или макрос

Я собираюсь завершить это обсуждение советом, который поможет вам преобразовать ваш «обычный» g-код в подпрограмму или макрос.

Допустим, у вас есть g-код, который делает что-то полезное. Возможно, на нем выгравирован ваш логотип на детали. Вы сгенерировали его с помощью своего программного обеспечения CAM, и теперь вы хотите иметь подпрограмму, которая будет выгравировать логотип в любой выбранной вами координате XY. Какой самый быстрый и простой способ сделать это?

Я бы посоветовал преобразовать g-код логотипа для использования относительных координат. Кстати, в G-Wizard Editor есть команда, которая упрощает это — всего несколько шагов. В главе, посвященной кодам G91 и G90, в которой описывается, как относительные и абсолютные координаты работают в ЧПУ.

После того, как вы преобразовали g-код в относительный, завершите его как подпрограмму. Теперь просто переместитесь в позицию XY, в которую хотите поместить логотип, и вызовите подпрограмму. Поскольку его координаты относительны, гравировка будет относиться к начальной позиции. Не забывайте возвращать абсолютные координаты после вызова подпрограммы, предполагая, что это то, что ожидает остальная часть g-кода.

Заключение

Теперь у вас есть несколько мощных инструментов для упаковки вашего g-кода в блоки, которые можно перекомбинировать. Думайте об этом как о возможности создавать свои собственные постоянные циклы для выполнения различных задач. В нашей следующей главе мы познакомимся с условиями и циклами, которые позволяют g-коду самостоятельно принимать решения о том, что делать, и выполнять список инструкций переменное количество раз на основе этих решений.

Основные функции cистем программного управления на станках ЧПУ

При программировании обработки деталей на станках с ЧПУ в соответствии со стандартом DIN 66025 (ISO 6983), известном ранее как ISO 7bit, используются следующие операторы:

Для большей наглядности структуры кадра операторы в кадре должны быть расположены в следующей последовательности: N, G, X, Y, Z, А, В, С, F, S, T, D, M, H.

Управляющая программа состоит из n-го числа кадров, воспроизводимых непрерывно или с заданными паузами (при высокоскоростной обработке деталей из высокопрочных алюминиевых сплавов даже кратковременная остановка инструмента между смежными кадрами недопустима из-за опасности перегрева или проплавления обработанной поверхности за счет трения). Кроме того, возможен пропуск отдельных кадров и коррекция размеров путем подключения подготовительных функций. Это обеспечивает разработку управляющих программ для типовых технологических процессов.

Кадры управляющей программы состоят из следующих компонентов:

Так как набора команд по DIN 66025 недостаточно для программирования сложных процессов обработки на современных многоцелевых станках, он был дополнен элементами высокоуровневого языка программирования ЧПУ.

В отличие от команд по DIN 66025 команды высокоуровневого языка программирования ЧПУ состоят из нескольких букв адреса, к примеру:

Структура программы имеет следующий вид: «%» (только для программ, разработанных на ПЭВМ), заголовок программы «О» или «:» с последующим номером программ, содержащим не более четырех цифр. Каждая строка в программе является кадром.

Каждый кадр программы имеет структуру:

Модально действующие команды сохраняют свою значимость во всех последующих кадрах с запрограммированным значением до тех пор, пока по тому же адресу не будет запрограммировано новое значение, отменяющее действующую прежде команду.

Действующие покадрово команды сохраняют свою значимость только в том кадре, в котором они программируются.

Каждый кадр заканчивается символом LF, запись символа LF не требуется, он автоматически создается при переключении строки. Программа заканчивается командами М2, М30 или М99. Кадр может состоять максимально из 512 символов (включая комментарий и символ конца кадра LF).

Подготовительные функции G обеспечивают все действия станка.

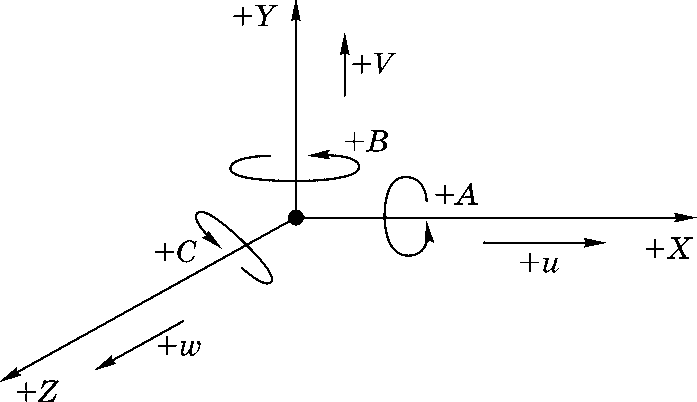

Х, Y, Z — линейные координатные оси станка, координата Z всегда параллельна оси шпинделя станка или перпендикулярна плоскости закрепления детали для станков с двухповоротной фрезерной головкой; А, С, В — угловые координаты вращения относительно линейных координатных осей. Если станок имеет больше двух шпинделей, а также инструментальных головок, то появляются дополнительные координатные оси Х’, Y’, Z’, А’, С’, В’ и т. д.

Следует отметить, что подготовительные функции позволяют переходить к системе координат детали, что в ряде случаев позволяет отказаться от применения специальных приспособлений.

Дополнительные функции М отвечают за включение, выключение шпинделя, насосных станций для подачи СОЖ, направление вращения шпинделя, конец программы.

Функция шпинделя S задает частоту вращения шпинделя.

Функция инструмента Т задает номер инструмента или инструментальной наладки.

Функция подачи F задает значение подачи.

Рис. 1. Система координат рабочего пространства станка и направления положительных перемещений

Система координат станка и направления положительных перемещений приведены на рисунке 1.

Управляющие программы могут быть составлены в системе координат станка, в этом случае применяемая станочная оснастка должна быть согласована с координатной сеткой стола станка. Согласование выполняется тем, что опорная плита приспособления имеет центрирующий палец и шпонку. Палец совмещается с втулкой, запрессованной в центре стола станка, а шпонка — с классным пазом. Таким образом, рабочее пространство станка в плоскости Х–Y совмещается с системой координат приспособления. В системе координат приспособления выполнены базовые поверхности, например плоскость и два пальца (цилиндрический и срезанный). Следовательно, погрешности базирования имеют место как при установке приспособления, так и при установке детали.

При интенсивной эксплуатации в условиях многономенклатурного производства, т. е. при частой смене приспособлений необходимо выполнять перепроверку не только оснастки, но и направляющих базовых поверхностей стола станка, а именно центрирующую втулку и классный паз.

С учетом этого целесообразно обработку выполнять в системе координат детали. Приспособление ориентируется только по одной оси, а привязка к системе координат детали выполняется измерительными датчиками. В этом случае кроме исключения погрешности базирования снижаются требования к срокам перепроверки оснастки, более того, появляется возможность шире применять нормализованные приспособления или наладки из них без привязки к системе координат станка.

Подготовительные функции G, дополнительные функции М приведены в таблицах 1, 2.

Так, на фрезерных станках смена инструмента выполняется в следующей последовательности: с помощью команды Т выбирается инструмент, а его смена происходит только по команде M6.

Для револьверных головок токарных станков для смены инструмента достаточно команды Т.

Функция шпинделя S задает частоту вращения шпинделя, функция инструмента Т задает номер инструментальной наладки или инструмента, функция подачи F задает значение подачи.

Таблица 1. Подготовительные функции G

| Инструкция | Описание |

| G00 | Линейная интерполяция при ускоренном перемещении |

| G01 | Линейная интерполяция при скорости подачи |

| G02 | Круговая интерполяция по часовой стрелке |

| G03 | Круговая интерполяция против часовой стрелки |

| G04 | Выдержка времени |

| G05 | Круговая интерполяция с выходом на круговую траекторию по касательной |

| G06 | Снижение допустимого уровня ускорения |

| G07 | Отмена снижения допустимого уровня ускорения |

| G0S | Управление скоростью подачи в точках перегиба |

| G09 | Отмена управления скоростью подачи в точках перегиба |

| G10 | Ускоренное перемещение в полярных координатах |

| G11 | Линейная интерполяция в полярных координатах |

| G12 | Круговая интерполяция по часовой стрелке в полярных координатах |

| G13 | Круговая интерполяция против часовой стрелки в полярных координатах |

| G14 | Программирование величины коэффициента усиления по скорости следящего привода |

| G15 | Отмена G14 |

| G16 | Программирование без указания плоскости |

| G17 | Выбор плоскости У—Х |

| G1S | Выбор плоскости Z—X |

| G19 | Выбор плоскости У—Z |

| G20 | Задание полюса и плоскости координат при программировании в полярных координатах |

| G21 | Программирование классификации осей |

| G22 | Активизация таблиц |

| G23 | Программирование условного перехода |

| G24 | Программирование безусловного перехода |

| G32 | Нарезание резьбы в режиме линейной интерполяции без компенсирующего патрона |

| G34 | Скругление угла для двух соседних прямолинейных участков (с допустимым отклонением под адресом Е) |

| G35 | Выключение сглаживания угла |

| G36 | Выключение запрограммированного при скруглении угла отклонения, которое становится равным машинному параметру |

| G37 | Программирование точки для зеркального отображения или поворота координат |

| G38 | Активизация зеркального отображения, поворота координат, масштабирования |

| G39 | Отмена зеркального отображения, поворота координат, масштабирования |

| G40 | Отмена эквидистантной коррекции |

| G41 | Эквидистантная коррекция слева по направлению подачи |

| G42 | Эквидистантная коррекция справа по направлению подачи |

| G53 | Отмена смещения нуля |

| G54-G59 | Инициация смещения нуля |

| G60 | Смещение координатной системы программы |

| G61 | Точное позиционирование при движении со скоростью подачи |

| G62 | Отмена точного позиционирования |

| G63 | Включение 100% от запрограммированного значения скорости |

| G64 | Привязывание скорости подачи к точке контакта фрезы и детали |

| G65 | Привязывание скорости подачи к центру фрезы |

| G66 | Активизация значения скорости заданной потенциометром |

| G67 | Отмена смещения координатной системы программы |

| G68 | Вариант сопряжения отрезков эквидистант по дуге |

| G69 | Вариант сопряжения отрезков эквидистант по траектории пересечения эквидистант |

| G70 | Программирование в дюймах |

| G71 | Отмена программирования в дюймах |

| G73 | Линейная интерполяция с точным позиционированием |

| G74 | Выход в начало координат |

| G75 | Работа с датчиком касания |

| G76 | Перемещение в точку с абсолютными координатами в системе координат станка |

| G78 | Активизация сверлильной оси |

| G79 | Деактивация одной сверлильной оси или всех сразу |

| G80 | Отмена вызова стандартных циклов |

| G81, G82 | Стандартный цикл сверления |

| G83 | Стандартный цикл глубокого сверления |

| G84 | Цикл нарезания резьбы с компенсирующим патроном |

| G85, G86 | Стандартный цикл рассверливания |

| G90 | Программирование в абсолютных координатах |

| G91 | Программирование в относительных координатах |

| G92 | Установка значений координат |

| G93 | Программирование времени отработки кадра |

| G94 | Программирование подачи в мм/мин |

| G95 | Программирование подачи в мм/об |

| G97 | Программирование скорости резания |

| G105 | Установка нуля для линейных бесконечных осей |

| G108 | Управление подачей в точках перегиба с учетом Look Ahead |

| G112 | Деактивация опережающего управления скоростью |

| G113 | Активация опережающего управления торможением |

| G114 | Активация опережающего управления скоростью |

| G115 | Деактивация опережающего управления скоростью |

| G138 | Включение компенсации положения заготовки |

| G139 | Выключение компенсации положения заготовки |

| G145-845 | Активизация внешней коррекции со стороны программируемого контролера |

| G146 | Выключение внешней коррекции инструмента |

| G147, G847 | Вторичная компенсационная группа коррекций инструмента; коррекции соотнесены с осями |

| G148 | Отмена дополнительной компенсации инструмента |

| G153 | Отмена первого аддитивного смещения нуля |

| G154-159 | Индикация первого аддитивного смещения нуля |

| G160-360 | Внешнее смещение нуля |

| G161 | Точное позиционирование при ускоренном перемещении |

| G162 | Отмена точного позиционирования при ускоренном перемещении |

| G163 | Точное позиционирование при ускоренном перемещении и перемещение со скоростью подачи |

| G164 | Первая опция точного позиционирования |

| G165 | Вторая опция точного позиционирования |

| G166 | Третья опция точного позиционирования |

| G167 | Отмена внешнего смещения нуля |

| G168 | Смещение координатной системы управляющей программы |

| G169 | Отмена всех смещений координатной системы |

| G184 | Цикл нарезания резьбы без компенсирующего патрона |

| G189 | Программирование в абсолютных координатах для бесконечных осей |

| G190 | Программирование в абсолютных координатах «слово за словом» |

| G191 | Программирование в относительных координатах «слово за словом» |

| G192 | Установка нижнего предела частоты вращения в управляющей программе |

| G194 | Программирование скорости (подачи, частоты вращения) с адаптацией ускорения |

| G200 | Линейная интерполяция на ускоренном перемещении без торможения до V = 0 |

| G202 | Винтовая интерполяция по часовой стрелке |

| G203 | Винтовая интерполяция против часовой стрелки |

| G206 | Активизация и сохранение в памяти максимальных значений ускорений |

| G228 | Переходы от кадра к кадру без торможения |

| G253 | Отмена второго аддитивного смещения нуля |

| G254-259 | Инициация второго аддитивного смещения нуля |

| G268 | Аддитивное смещение координатной системы управляющей программы |

| G269 | Отмена аддитивного смещения координатной системы управляющей программы |

| G292 | Установка верхнего предела частоты вращения в управляющей программе |

| G301 | Включение осциллирующего движения |

| G350 | Установка параметров осциллирующего движения |

| G408 | Формирование гладкого ускорения при движении от точки к точке |

| G500 | Обнаружение возможных коллизий при опережающем просмотре кадров |

| G543 | Включение управления коллизиями при опережающем просмотре кадров |

| G544 | Выключение управления коллизиями при опережающем просмотре кадров |

| G575 | Переключение кадров высокоскоростным внешним сигналом |

| G580 | Расформирование координатных осей |

| G581 | Формирование координатных осей |

| G608 | Формирование гладкого ускорения при движении от точки к точке для каждой оси в отдельности |

Примечание. Для каждой системы управления некоторые значения подготовительных функций могут иметь разные значения в зависимости от изготовителя станка. Следует отметить, что для расширения технологических возможностей оборудования у изготовителей систем ЧПУ имеет место тенденция увеличения подготовительных функций.

Таблица 2. Дополнительные функции М

| Инструкция | Описание |

| МО | Остановка программы |

| М1 | Остановка по требованию |

| М2 | Конец программы |

| М3 | Включение вращения шпинделя по часовой стрелке |

| М4 | Включение вращения шпинделя против часовой стрелки |

| М5 | Остановка шпинделя |

| М2=3 | Инструмент с механическим приводом включен по часовой стрелке |

| М2=4 | Инструмент с механическим приводом включен против часовой стрелки |

| М2=5 | Инструмент с механическим приводом выключен |

| М6 | Автоматическая смена инструмента |

| М7 | Включение обдува воздухом |

| МS | Включение подачи СОЖ |

| М9 | Выключение охлаждения |

| М1О | Отключение обдува воздухом |

| М11 | Зажим инструмента |

| М12 | Разжим инструмента |

| М13 | Включение вращения шпинделя по часовой стрелке совместно с включением СОЖ |

| М14 | Включение вращения шпинделя против часовой стрелке совместно с включением СОЖ |

| М15 | Включение СОЖ для смыва стружки |

| М17 | Конец подпрограммы |

| М19 | Ориентация шпинделя |

| М21 | Включение зеркального отображения программы вдоль оси Х |

| М22 | Включение зеркального отображения программы вдоль оси У |

| М23 | Отключение зеркального отображения программы |

| М29 | Включение режима жесткого резьбонарезания |

| М3О | Конец программы с возможностью одновременного выключения питания станка |

| М52 | Перемещение магазина на позицию вправо |

| М53 | Перемещение магазина на позицию влево |

| М7О | Инициализация магазина |

| М71 | Опускание активного кармана магазина |

| М72 | Поворот манипулятора на 60° |

| М73 | Разжим инструмента |

| М74 | Поворот манипулятора на 120° |

| М75 | Зажим инструмента |

| М76 | Поворот манипулятора на 180° |

| М77 | Поднятие активного кармана магазина |

| М98 | Вызов подпрограммы |

| М99 | Возврат в основную программу |

Примечакие. Для разных систем управления и типов станков дополнительные функции могут иметь другие значения, например активировать перемещение задней бабки, функции загрузочного устройства, люнета и т. д.

При создании программы ЧПУ само программирование, т. е. преобразование отдельных рабочих переходов в язык ЧПУ, часто является лишь небольшой частью работы по программированию.

Перед программированием необходимо осуществить планирование и подготовку рабочих переходов. Чем точнее будет спланировано начало и структура программы ЧПУ, тем быстрее и проще будет осуществляться само программирование и тем более наглядной и менее подверженной ошибкам будет готовая программа ЧПУ.

Преимущество наглядных программ особо проявляется тогда, когда позднее необходимо вносить изменения.

Так как не каждая программа имеет такую же структуру, то не имеет смысла работать по типовому шаблону. Однако для большинства случаев целесообразно придерживаться следующей последовательности.

1. Подготовка чертежа детали заключается:

2. Определение процесса обработки:

3. Создание технологической карты. Определить поочередно все процессы обработки станка, к примеру:

4. Перевод переходов на язык программирования: запись каждого перехода как кадра ЧПУ (или кадров ЧПУ).

5. Соединение всех отдельных переходов в операцию, как правило, в одной программе. Иногда, особенно при обработке крупногабаритных деталей в программу, могут быть выделены переходы черновой, получистовой и чистовой обработки. Это имело место при ограниченном объеме памяти, характерном для устаревших систем ЧПУ. Для современных систем программного управления объем памяти практически не ограничивает технологические возможности станков.

В современных системах программного управления широко применяются стандартные циклы обработки. Их использование значительно сокращает затраты времени на программирование.

Некоторые постоянные цикла для систем управления, используемые в программном обеспечении WIN NC SINUMERIK, приведены ниже:

Следует отметить, что системы программного управления высокого уровня являются открытыми, что позволяет расширить библиотеку стандартных циклов обработки типовых поверхностей характерных для производства данного типа продукции и тем самым сократить сроки подготовки производства.

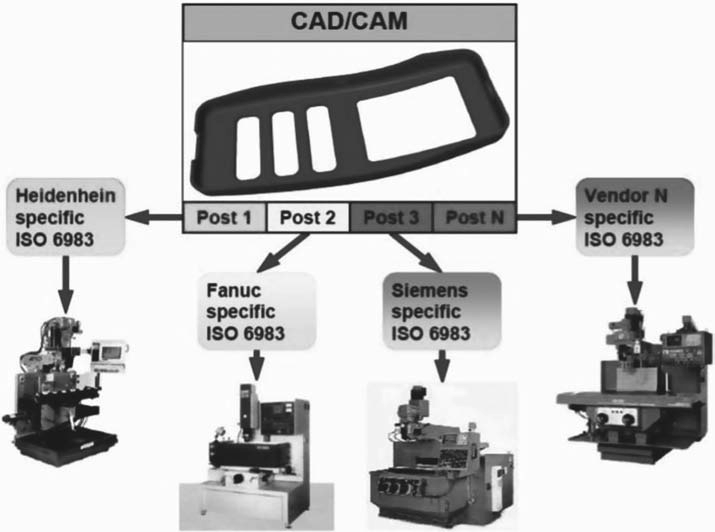

Рис. 2. Текущее положение между системами автоматизированного проектирования технологических процессов, управляющих программ и ЧПУ разных изготовителей

Применение CAM систем привело к необходимости для каждой системы программного управления разрабатывать постпроцессоры, без которых оборудование не понимает программы без их перевода в машинные коды (рис. 2).

Программирование современных систем ЧПУ выполняется в соответствии со стандартом ISO 6983 (DIN 66025), которому уже более 50 лет и который, как считают программисты, якобы тормозит развитие ЧПУ-технологий. Термин «ЧПУ-технологии», по мнению автора, не правомерен, обработка деталей на станках с ЧПУ подчиняется всем закономерностям технологии машиностроения и обработки металлов резанием или других методов формообразования.

Нарушение закономерностей технологических наук приводит:

Основным отличием для многоцелевых станков является предельно выраженная концентрация операций, не только характерная для данного вида оборудования, но и реализуемая приводным инструментом и специальной шпиндельной оснасткой, а также методы обеспечения точности с использованием станочных измерительных систем. Стандарт поддерживает простые команды для элементарных перемещений и логических операций. В настоящее время для решения сложных геометрических и логических задач в системах программного управления кроме машинных кодов в соответствии с DIN 66025 (ISO 7bit) применяют языки программирования высокого уровня. Управляющие программы в стандарте ISO 6983 содержат незначительное количество информации, полученной на уровне CAD-CAM систем. Однако более серьезным недостатком, как считают разработчики систем программного управления, является невозможность двустороннего обмена информацией с этими системами, что означает, что любые изменения в управляющей программе не могут быть отображены в восходящем информационном потоке к системам CAD-CAM. Необходимо отметить, что это целесообразно не для всех отраслей промышленности. Так, например, сглаживание плавного сопряжений теоретических контуров сплайнами допустимо, а сопряжение двух поверхностей требует анализа возможных методов их формообразования, для ряда конструкционных материалов могут иметь место технологические ограничения, например, минимально допустимые радиусы сопряжения конструктивных элементов деталей из высокопрочных алюминиевых сплавов и т. д.

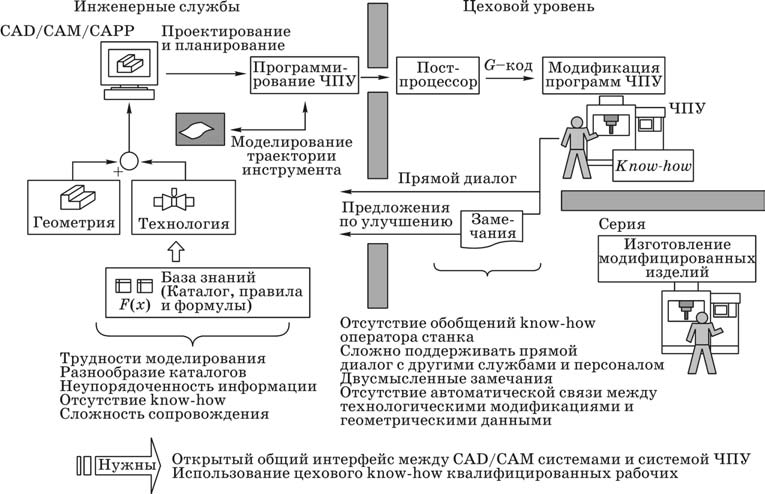

В отличие от DIN 66025 (ISO 6983) разрабатываемый стандарт STEP-NC ISO 14649 (на данный период разработаны не все его модули) определяет специальную структуру управляющей программы ЧПУ — program structure, которую используют для построения логических блоков в рамках структурного программирования обработки. Структура управляющей программы не является списком типовых обрабатываемых форм (features); она определяет план операции (workplan), который представляет собой последовательность исполняемых объектов (executables). STEP-NC предполагает широкий обмен информацией между инженерными службами, в том числе подготовки и планирования производства, а также цеховым уровнем.

Структура предполагаемого обмена информацией приведена на рисунке 3.

Структура планируемого информационного обмена вызывает массу вопросов:

Рис. 3. Планируемый обмен информацией между инженерными службами и цеховым уровнем

Дополнительно необходимо отметить, что не существует типовых методов оптимизации программирования станков по параметрам, позволяющих выбрать наилучший станок или группу станков для выполнения того или иного технологической операции или процесса.

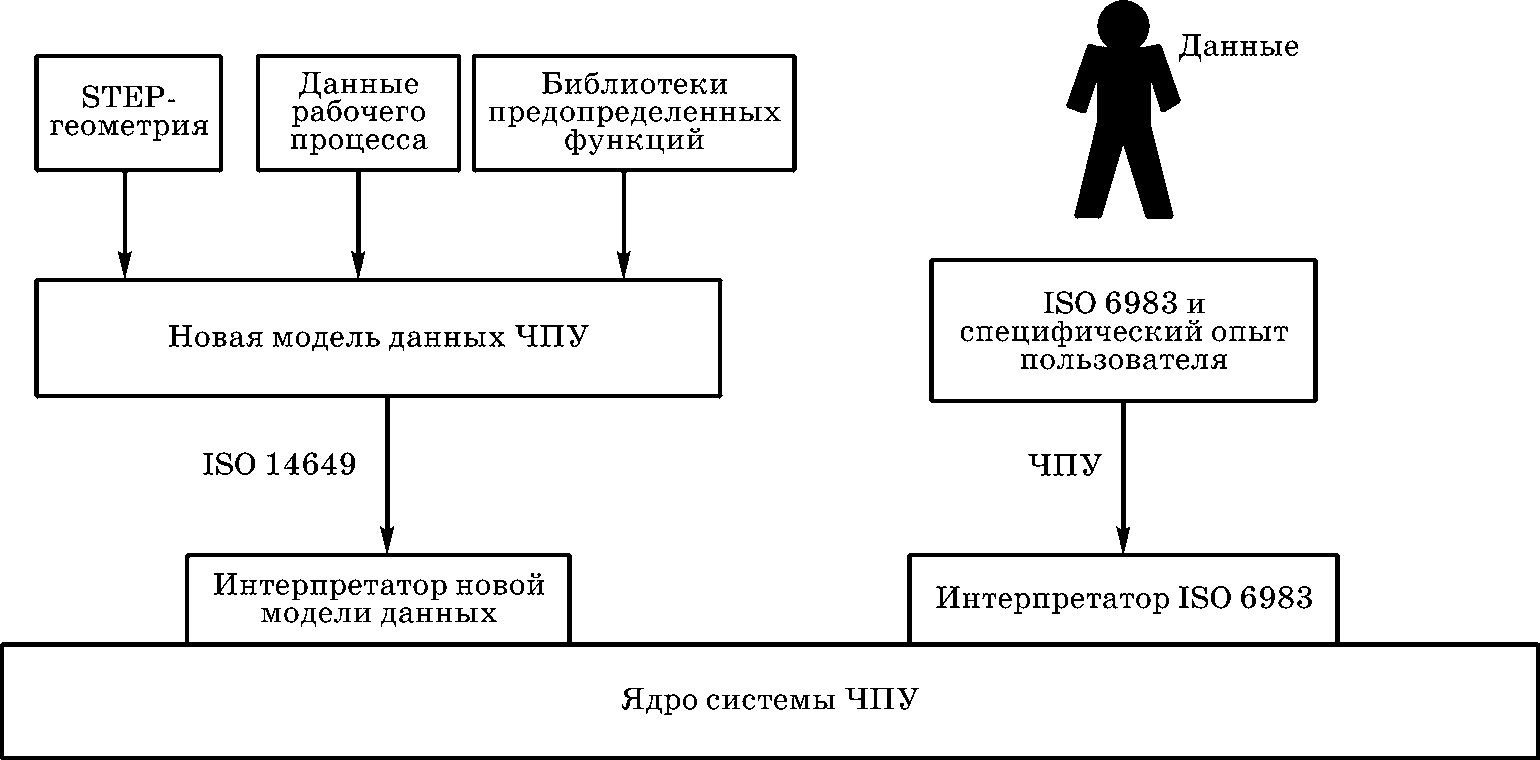

На эти проблемы много раз указывали пользователи различных станков, вовлеченные в процесс стандартизации STEP-NC. Производители оборудования и разработчики программного обеспечения стараются учесть требования пользователей и реализуют некоторые из указанных функций в своей продукции. Однако часто их работа не подчиняется единому стандарту, что, по существующему мнению, может тормозить обновление промышленных систем. Также нельзя не упомянуть о том, что выпускаемое оборудование редко пользуется всеми современными технологиями и в результате производственная база оказывается не такой эффективной и совершенной. С учетом этого изготовители систем программного управления выбрали компромиссный вариант, позволяющий работать как по DIN 66025 (ISO 6983), так и по ISO 14649 (рис. 4).

Рис. 4. Смешанная архитектура системы ЧПУ, поддерживающая стандарты DIN 66025 (ISO 6983) и ISO 14649 (STEP-NC)

Все это свидетельствует о том, что кроме совершенствования систем программного управления и методов программирования необходимо заниматься на системной основе и подготовкой технологической информации: