Для чего нужны поршневые маслосъемные кольца кшм

Компрессионные и маслосъемные кольца поршней двигателя. Как работает и почему изнашивается?

Товар по теме:

Присадка в моторное масло «Супротек Актив Плюс»

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

Всё это стало возможным благодаря постоянному совершенствованию цилиндро-поршневых групп, и в частности самих поршневых колец, от которых зависит стабильная и эффективная работа силового агрегата и возможность максимально продлить его ресурс.

Виды и назначение колец поршней двигателя

Эти детали представляют собой разомкнутые кольца, имеющие так называемые «замки». Они устанавливаются на внешнюю часть поршней в двигателях внутреннего сгорания. Главными их задачами являются:

По видам различают компрессионные и маслосъёмные кольца.

Компрессионные кольца. В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

Маслосъёмные кольца предназначены для удаления излишек моторного масла с поверхностей цилиндров. Они с одной стороны удаляют лишнее масло, а с другой оставляют тончайший слой масляной плёнки, для того чтобы максимально минимизировать силу трения между поршнями и цилиндрами.

Как компрессионные кольца двигателей, так и маслосъёмные могут быть изготовлены из следующих материалов:

При изготовлении каждое изделие получается путём максимально точной резки трубы из чугуна или стали. При этом заготовка используется с сечением овальной формы. Именно такая форма обеспечивает необходимую эпюру давления на цилиндр, что обеспечивает гарантию полного прилегания детали и её надёжную приработку. Если бы в качестве заготовки была бы использована труба с круглым сечением, то готовые изделия попросту бы не прилегали в местах у замков.

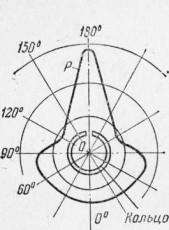

Кольца, установленные в канавках, разворачиваются таким образом, чтобы был образован угол между замками. Для трёх колец величина этого угла составляет 120°, а при двух – 180°.

В итоге получается, что эпюры давлений не совпадают, что обеспечивает равный износ по диаметру. Кроме того, таким образом обеспечивается так называемый «лабиринт», который снижает прорыв отработанных газов. Ранее для обеспечения равномерного угла между деталями на каждой из них были предусмотрены специальные фаски. Сегодня снижения силы трения добиваются посредством выпуска более тонких деталей, но при этом всё равно изделия выпускаются с ориентацией для установки.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Присадка в двигатель «Супротек Актив Стандарт»

Для безнаддувных бензиновых двигателей объемом до 1,6 литра. Восстанавливает и выравнивает компрессию, снижает расход топлива и масла на угар, защищает поверхности трения в ЦПГ, и газораспределительном механизме от износа при запуске и перегревах.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

По каким внешним признакам можно определить, что нужна замена поршневых колец и замена компрессионных колец?

Ответ на этот вопрос не такой простой, как может показаться на первый взгляд. Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

В этих случаях вначале пытаются устранить проблему путём выставления правильного угла опережения зажигания, проверки и при необходимости замены свечей, диагностики работы датчика температуры охлаждающей жидкости, лямбда-зонда, другой электроники, отвечающей за подготовку смеси и правильную работу двигателя.

И только когда точно выявлено, что виновата поршневая группа, то приступают к ремонту, связанному с разборкой двигателя. При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Кольца компрессионные, маслосъемные, установка

Поршневые кольца

Поршневые кольца формируют уплотнение между стенкой цилиндра и поршнем. Должны обеспечивать хорошее уплотнение по всей плоскости цилиндра в широком диапазоне температур. В четырех тактных двигателях чаще применяется три кольца, из них два компрессионных и нижнее маслосъемное.

Первое компрессионное кольцо

Предназначено исключительно для предотвращения прорыва расширяющихся газов в камере сгорания. Во время цикла «рабочий ход» нарастающее давление в камере сгорания прижимает первое компрессионное кольцо ко дну канавки поршня и сильнее прижимает к стенкам цилиндра, тем самым обеспечивая достаточную изоляцию камеры сгорания. Давление в канавке кольца сохраняется на последующих тактах не

успевая снизиться. Зазор между кольцом и канавкой составляет 0.04-0.08 мм

Защищает второе кольцо от высокой температуры сгорания и уменьшает нагрузку. Имеет наибольший теплоотвод от поршня к цилиндру, примерно 50-60% отводимого тепла от поршня к цилиндру приходится на компрессионные кольца. Некоторая часть газов прорывается, второе кольцо приступает к выполнению своих функций, об этом чуть позже.

Первое компрессионное кольцо изготавливается из высокосортного чугуна или стали, способного выдерживать высокие температуры и нагрузку при этом имея не большой коэффициент теплового расширения. Во время работы двигателя температура кольца достигает 180-210°C, в верхней мертвой точке где практически нет смазки из-за трения, достигается еще большая температура. На внешней рабочей поверхности кольца часто присутствует специальное покрытие для снижения трения. Это может быть плазменная наплавка молибдена, металлокерамики, керамики. Чаще встречается хромовое покрытие, имеющее серый матовый цвет (наносится гальваническим метолом) и своеобразную пористую структуру, позволяющую задерживать масло для большего снижения трения. Остальные поверхности имеют черный цвет в результате фосфатирования. Покрытие обеспечивает антифрикционные и антикоррозийные свойства.

Компрессионные кольца производятся не совсем круглыми, а имеют сложную форму дуги в свободном состоянии и достаточно большой концевой зазор. Когда кольцо займет свое место в поршне и будет вставлено в цилиндр, оно будет обеспечивать равномерную прижимную силу в любой точке окружности.

Второе компрессионное кольцо

Работает в более благоприятных условиях и выполняет функцию дополнительного уплотнения так же из-за специальной формы помогает маслосъемному снять излишки масла, оставляя только масленую пленку на поверхности цилиндра. Средняя температура кольца 150 — 170 °C в режиме работы. Зазор между кольцом и канавкой поршня немного ниже чем у первого 0.03-0.06 мм. Выполненно из чугуна и очень хрупкое. Разнообразие форм колец обуславливает выполнение определенных функций. Таких как распределение нагрузки в канавке, уменьшение трения юбки поршня методом аквопланирования по маслу, удаление излишек масла.

Фаска на внутренней стороне кольца определяет в какую сторону будет изгибаться кольцо. Если фаска снизу, то кольцо после нагрева будет выворачиваться наружной поверхностью вниз, как показано на картинке. И соответственно если фаска сверху, то и выворачиваться рабочая поверхность кольца будет вверх.

Маслосъемное кольцо

Под компрессионными кольцами располагается маслосъемное кольцо, выполняющее функцию удаления излишек масла со стенок цилиндра.

Большое количество масла, проникающее через компрессионные кольца в камеру сгорания, плохо сказывается на работе двигателя. В процессе работы сгорающее масло откладывается на стенках клапанов, камере сгорания, свечах, дне поршня. Большой нагар сильно разогревается, повышается вероятность детонации. Выпускные клапана подвергаются увеличенной температурной нагрузке.

Тонкий слой масленой пленки, оставляемый маслосъемными кольцами, снижает силу трения компрессионных колец, увеличивая их долговечность. В отличии от компрессионных маслосъемные не прижимаются рабочим давлением газа к плоскости канавки в поршне и стенкам цилиндра, поэтому имеют специальные осевые и радиальные расширители.

По конструкции можно выделить два типа колец: коробчатые и наборные те и другие могут иметь различные расширители.

При движении поршня вниз маслосъемные кольца соскребают со стенок цилиндра излишки масла направляя их по дренажным отверстиям в поршне обратно в картер. Масляный клин перед кольцом помогает эффективно смазывать скользящую юбку поршня. Стенки цилиндра имеют шероховатость, так называемый хон, который позволяет задерживать тончайший слой масла, для компрессионных колец.

Большее распространение получили наборные кольца, состоящие из двух тонких стальных пластин, (часто имеющих различные покрытия для снижения терния) и тангенциального расширителя, выполняющего одновременно осевое и радиальное расширение. Используются в современных двигателях.

Особенности установки маслосъемных колец

Хочу обратить ваше внимание на установку именно маслосъемных колец. С компрессионными не должно возникнуть проблем если соблюдать простые правила, устанавливать надписями вверх (надписи, точка) и пользоваться специальным инструментом.

При установки маслосъемных могут возникнуть трудности при отсутствии надписей, или правильность установки замка расширителя. Разберемся в этом подробнее. Если надписи отсутствуют, то не имеет значения какой стороной вы поставите кольцо и какое из них будет сверху, а какое снизу (наборные).

Часто ошибки возникают при установке поршня в цилиндр, даже если используется специальных хомут для стяжки колец на поршне. Особенность состоит в следующем. При сборке маслосъемного кольца стоит обратить внимание на замок расширителя и правильность его стыковки. Для наглядности смотрим изображение ниже.

Во время сжатия колец на поршне замок расширителя маслосъемного кольца может соскочить с правильного положения и лечь в нахлест собираясь по спирали, таким образом пластины проваливаются через расширитель и это приведет к задиру стенок цилиндра, и канавок поршня. Чтобы этого избежать стягивающий хомут следует располагать таким образок как показано на изображении.

Соблюдая простые правила, вы правильно установите кольца в цилиндре.

Все о поршневых кольцах: конструкция, проблемы и монтаж компрессионных и маслосъемных колечек

Поршневые кольца: что это и сколько их

Совокупно с поставленными требованиями справляются два вида поршневых колец: компрессионные и маслосъемные. На каждое из них возлагаются свои задачи, отчего конструкции в корне отличны друг от друга. Но есть одна особенность, объединяющая двигатели внутреннего сгорания всех семейств – схема и количество используемых колечек.

Схема «стандарт» — это три уплотнителя: компрессионное кольцо №1, комбинированное компрессинно-скребковое кольцо №2 и маслосъемное колечко. Отсчет идет от днища поршня (самой верхней его точки).

Компрессионные кольца: конструкции и проблемы

Шагая вглубь эволюции колечек можно насчитать не один десяток различных конфигураций, имеющих свои положительные и отрицательные стороны. Впрочем, в отличие от маслосъемных собратьев, оптимальная геометрия, решающая максимум поставленных задач, найдена и успешно освоена в серийном производстве:

Всяческая раскоксовочная химия здесь, как правило, бессильна. Единственный верный путь – капитальный ремонт.

Маслосъемные колечки: конструктивные особенности и причины отказа

Отличительной особенностью МСК является двухпоясковая конструкция, оставляющая после себя минимальную толщину масляного слоя в области компрессионных колец, читай предохраняет их от закоксовывания. Из необъятного ассортимента маслосъемных уплотнений ныне используются два:

Продолжая короткий экскурс в основы строения маслосъемных колец, уместно поговорить о методах отвода масла, собранного между двумя поясками:

Заботиться об отводе масла, скопившегося между дисками, необходимо в обязательном порядке. Отсутствие дренажа в этой области приведет к эффекту, подобному масляному клину, как в случае с вторым коническим компрессионным кольцом: колечки не снимают лишнее масло, а скользят по толстому слою смазки. Что же касается выбора схемы дренажа, то тут большую роль играют результаты реальных испытаний силовой установки.

Уместно отметить, что неоригинальные поршни порой не имеют отверстий для отвода масла. Если такие детали не доработать в домашних условиях, то появление масложора на откапиталенном двигателе неизбежно.

Что же до симптомов, то сопоставлять залегание МСК с потерей компрессии не стоит. Компрессионные кольца вполне могут сохранять натяг, в то время, как маслосъемные прекратят напрочь выполнять свои функции.

Как подбирать поршневые кольца?

Замена поршневых колечек – это одна из операций капитального ремонта. Купить лицензионную оригинальную деталь безусловно важно, но это не единственный вопрос, на котором стоит фокусироваться. Основа капремонта – грамотная дефектовка с использованием поверенного измерительного инструмента высокой точности.

Не нужно быть экспертом, чтобы понимать, что одно дело заменить кольца на малом пробеге (60-80 тыс. км) по причине закоксовки, а совсем другое – замена колечек по причине физического износа, наступающего на пробеге, близком к проведению капремонта. Так вот, в первом случае, достаточно просто заменить комплект уплотнений, а во втором – необходимо детально осматривать всю «поршневую».

Предмет осмотра – это весьма обширная тема, излагать которую – удел отдельной статьи. Поэтому, остановимся на паре поршень-цилиндр. К моменту капремонта наступает такой износ цилиндров, при котором заводские кольца не в состоянии обеспечивать надежное уплотнение. Тогда говорят о том, что цилиндры необходимо расточить, а кольца и поршни – заменить на аналоги с ремонтными размерами.

Подробности о ремонтных размерах обычно указываются в книге по эксплуатации. Для покупки поршневых колец важно знать точную марку двигателя и размеры поршня/цилиндра. Фирма выбирается на свой вкус, но лучше оригинала обычно не отыскать. При этом важно овладеть навыками отличия подделки от оригинала. В их числе – осмотр кромок колечек (все должны быть одинаковыми), замка (цвета побежалости и грубой обработки не допускаются) и пр.

Как устанавливать поршневые уплотнения?

Монтаж поршневых колец не рекомендуется осуществлять вручную, без каких-либо приспособлений. Колечки – детали ажурные, могут и погнуться, а деформированное кольцо, как известно, ставить нельзя. В общем-то по этой причине не рекомендуется проверять кольца на упругость при изгибе, особенно при отсутствии соответствующих навыков.

Если уж и решились опробовать колечки на изгиб, то помните следующее:

Правильная установка поршневых колец ведется с использованием щипцов. Первым ставится маслосъемный набор:

Что же до компрессионных колечек, то их установка ведется по принципу: второй ряд-первый ряд с ориентацией по метке «ВВЕРХ», «TOP» или цветным указателям. Верх кольца должен быть ориентирован в сторону камеры сгорания, противоположную от картера. Перед монтажом поршня в цилиндр необходимо сориентировать замки компрессионного первого и второго и маслосъемного колец под 120 градусов с тем условием, что не один из замков не должен быть напротив пальца поршня.

Поршневая группа кривошипно-шатунного механизма

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение маховика. Кривошипно-шатунный механизм является самым загруженным механизмом двигателя внутреннего сгорания.

Состав кривошипно-шатунного механизма

Кривошипно-шатунный механизм (КШМ) состоит из подвижных и неподвижных деталей. К подвижным деталям относятся: шатун, поршень с кольцами, поршневой палец, коленчатый вал двигателя, маховик. К неподвижным механизмам кривошипно-шатунного механизма относятся: блок-картер, поддон картера, головка цилиндров, крепежные детали, гильзы цилиндров, крышки блока, прокладки, полукольца коленчатого вала

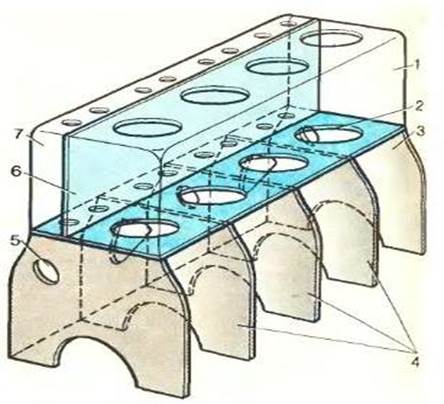

Блок-картер

Блок-картер двигателя основная часть остова двигателя внутреннего сгорания. Выполняется блок-картер в виде единой отлитой детали. Отливка может быть выполнена из чугуна (для тяжелых дизельных двигателей) или алюминия (как правило, бензиновые двигатели). Для повышения жесткости и разделения на несколько отсеков внутри блок-картера выполняются перегородки. Горизонтальная перегородка делит блок-картер на две части верхняя блок цилиндров, нижняя картер (Рисунок 1). В блоке цилиндров могут устанавливаться гильзы, но может быть и отливка без применения гильз, так называемые негильзованные двигатели. Без применения гильз, как правило, обходятся на двигателях легковых автомобилей, для снижения массы двигателя и автомобиля в целом, на больших грузовиках гильзы, практически всегда установлены. Пространство между стенками блока и гильзами цилиндров называют водяной рубашкой, водяная рубашка служит для охлаждения двигателя. В случае если механизм газораспределения с нижним распределительным валом, в блоке цилиндров отливают вертикальную перегородку, для отделения штанг толкателей от водяной рубашки. Для того чтобы охлаждающая жидкость, из системы охлаждения не проникала в картер, на гильзы одеваются резиновые уплотнения в местах крепления их к блоку цилиндров. Каждый блок-картер имеет приливы и площадки с резьбовыми соединениями для крепления к нему навесных агрегатов двигателя. К обработанным площадкам блок-картера крепят основные детали: поддон картера, головку цилиндров, картер маховика, картер шестерен распределительного вала.

Блок цилиндров;

Горизонтальная перегородка;

Картер;

Перегородки картера;

Отверстие для распределительного вала;

Вертикальная перегородка;

Камера штанг;

Двигатели с воздушной системой охлаждения (Рисунок 2) не имеют блок-картера, все детали таких двигателей располагаются на литом картере. Блок цилиндров у этих двигателей так же отсутствует, на картер крепятся все цилиндры по отдельности. Между цилиндрами и картером расположены медные уплотнительные прокладки. Внутри картера также располагаются коленчатый и распределительный валы двигателя.

1. Шпилька;

2. Цилиндр;

3. Отверстие для гильзы цилиндра;

4. Картер;

5. Прилив;

6. Крышка коренного подшипника;

Уплотнительная прокладка

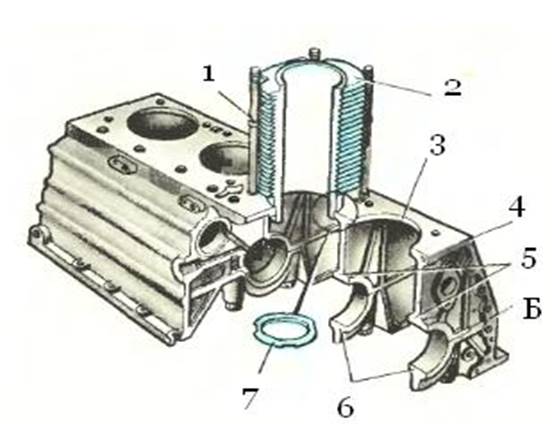

Поршневая группа

Поршневая группа кривошипно-шатунного механизма

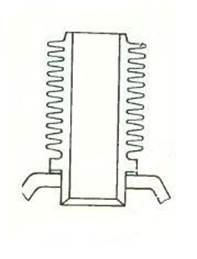

В поршневую группу входят: цилиндры, поршень, поршневой палец, кольца поршня. Цилиндры многих двигателей съемные. Отдельно изготовленный цилиндр называют гильзой, двигатель со съемными цилиндрами называют гильзованным, может быть и отливка без применения гильз, так называемые негильзованные двигатели. Применение съемных гильз позволяет увеличить срок службы блок-картера, за счет замены изношенных гильз новыми. Материалом для изготовления гильз чаще всего является легированный чугун. Внутренняя сторона гильзы называется зеркалом, зеркало гильзы обрабатывается и закаляется, задиры или царапины на зеркале гильз недопустимы. Гильзы охлаждаемые жидкостью называют мокрыми. Снаружи у гильзы выполнены два посадочных пояска 2 и 3 рисунок 3 для более плотной установки в блоке. Между нижним пояском гильзы и блоком цилиндра устанавливаются резиновые уплотнения 4, предотвращающие протекание охлаждающей жидкости из водяной рубашки в поддон картера. На цилиндрах двигателей с воздушной системой охлаждения снаружи цилиндра выполнены охлаждающие ребра. В нижней части цилиндра также имеется буртик для посадки цилиндра на картер. Между буртиком и картером устанавливается медное кольцо для уплотнения. Каждый цилиндр вместе с головкой закрепляется на картере при помощи специальных шпилек.

Поршни воспринимают усилие во время рабочего хода и передают его на шатуны через поршневой палец. Поршни обеспечивают протекание всех тактов двигателя внутреннего сгорания. Они подвержены воздействию высоких температур, давлений. Поршни движутся в цилиндре с очень высокой скоростью. Поршни должны отвечать многим требованиям: быть легкими, хорошо отводить тепло, обладать высокой износоустойчивостью. Материалом для изготовления поршней служат различные сплавы алюминия. Поршень имеет вид перевернутого стакана (рисунок 5). Поршень состоит из днища А, головки Б и юбки В. Днище поршня может быть выполнено гладким или иметь специальную выемку, зависящую от способа смесеобразования и расположения клапанов газораспределителного механизма. Такая форма поршня способствует лучшему смесеобразованию воздуха и топлива, а так же обеспечивает лучшее сгорание топлива.

1. Сбрасывающая кромка;

1. Канавка для маслосъемного кольца;

2. Канавка для стопорного кольца;

3. Отверстие для подвода масла к поршневому пальцу;

4. Канавки для компрессионных колец;

5. Камера сгорания в поршне;

6. Прорези;

Стопорное кольцо.

На внешней стороне головки и юбки поршня проточены канавки для компрессионных и маслосъемных колец. Количество колец зависит от конструкции двигателя и частоты вращения коленчатого вала двигателя. Менее двух колец, как правило не встречается, чем больше мощность двигателя тем больше колец устанавливается. На внутренней стороне юбки имеются два прилива – бобышки Г, внутрь которых устанавливается поршневой палец. В бобышках проточены канавки 3 для стопорных колец, предохраняющих палец от горизонтального перемещения. Холодильники Д, предназначены для скапливания масла, для охлаждения утолщаемой части поршня и предохраняющие его от заклинивания.

Поршневые кольца разделяются на компрессионные 1 и маслосъемные 2 (Рисунок 6). Компрессионные кольца предназначены для предотвращения прорыва газов из камеры сгорания во время рабочего хода в картер двигателя. Кольца изготавливаются из легированных марок стали. Наружный диаметр кольца больше внутреннего диаметра цилиндра, из-за чего кольцо плотно прилегает к стенкам цилиндра. Для того чтобы кольцо вошло внутрь цилиндра часть кольца вырезают, вследствие чего кольцо пружинит и прилегает плотно к поверхности цилиндра. Вырез в поршневом кольце называется замком. Для уменьшения утечки газов через замок колец их устанавливают напротив друг друга, если кольца 2 или под углом 120˚ в случае если колец три, если колец более трех замки устанавливают друг напротив друга. Более трех колец, как правило, устанавливают на дизельные двигатели, так как там давление газов выше. Верхнее компрессионное кольцо выполняют из хрома, так как он более тугоплавкий. В случае перегрева двигателя между кольцами и канавками образуются шлаковые отложения, вследствие чего кольца перестают свободно двигаться и пружинить в канавке. Данное явление получило название закоксовывание, при этом будет теряться мощность двигателя, повысится расход топлива и масла. Кроме закоксовывания колец возможно так же и их залегание, залегание поршневых колец происходит при длительном простое автомобиля. В случае если такой простой предстоит необходимо делать его консервацию. Маслосъемные кольца предназначены для снятия масла со стенок цилиндра, маслосъемные кольца препятствуют попаданию масла в камеру сгорания. В отличии от компрессионных колец маслосъемные кольца имеют сквозные прорези. Внутри маслосъемного кольца устанавливается пружина. В случае износа маслосъемных колец повышенный расход масла неминуем.

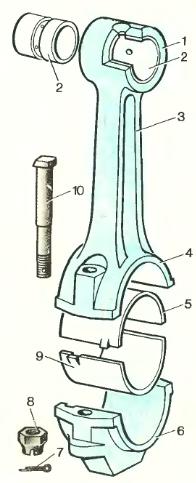

Кривошипная группа

В кривошипную группу входят: коленчатый вал двигателя, шатуны, вкладыши, маховик. Шатуны (Рисунок ) соединяют поршни с коленчатым валом двигателя, и передают ему усилие от давления газов воспринимаемого поршнями. На шатун воздействуют давление силы инерции, поэтому они должны быть легкими и прочными одновременно. Шатун изготавливают из высокопрочной стали в виде стержня с двумя головками.

1. верхняя головка шатуна;

2. втулка верхней головки;

3. стержень шатуна;

4. нижняя головка шатуна;

5. вкладыш шатунного подшипника;

6. крышка нижней головки шатуна;

7. шплинт;

8. корончатая гайка;

9. фиксирующий усик вкладыша;

10. шатунный болт;

Стержень 3 двутаврового сечения, это увеличивает прочность шатуна. В верхнюю головку шатуна 1 запрессована бронзовая втулка 2. Нижняя головка шатуна 4 разъемная, крышка 6 снимается, верхняя крышка 4 изготовлена заодно с шатуном. Крышки шатунов невзаимозаменяемые. Обе части нижней головки шатуна закрепляются болтом 10, гайки болтов шплинтуют шплинтом 7, предотвращая их откручивание. В нижней головке шатуна установлены подшипники скольжения (вкладыши) 5, от осевого перемещения и проворачивания вкладыши удерживаются усиками 9. Смазывается вся система кривошипной группы под высоким давлением.

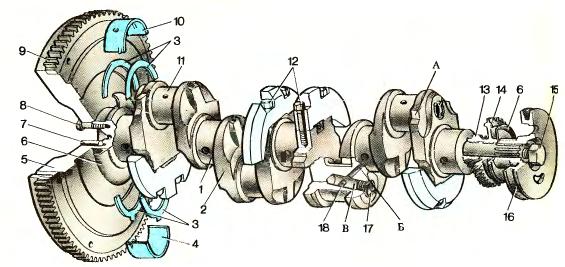

Коленчатый вал двигателя воспринимает усилия от поршней двигателя, через шатуны, преобразуя возвратно-поступательные движения в крутящий момент. Коленчатый вал так же приводит во вращение все остальные агрегаты двигателя. На коленчатый вал воздействуют давление силы инерции, воспринимаемое периодически давление вызывает износ коленчатого вала, поэтому он должен быть достаточно прочным и быть износостойким. Коленчатый вал штампуют из высокопрочной стали, или отливают из высокопрочного чугуна. Устройство коленчатого вала изображено на рисунке 9.

1. коренная шейка;

2. щека;

3. упорные полукольца;

4. нижний вкладыш коренного подшипника;

5. маховик;

6. маслоотражатель;

7. установочный штифт;

8. болт крепления маховика;

9. зубчатый венец;

10. верхний вкладыш коренного подшипника;

11. шатунная шейка;

12. противовесы;

13. шестерня коленчатого вала;

14. ведущая шестерня привода масляного насоса;

15. болт;

16. шкив;

17. пробка;

18. трубка для чистого масла;