Для чего нужны скреперы

Скрепер

Скреперы используют для разработки разнообразных грунтов I—III категорий от чернозёма до тяжёлых глин. Очень плотные грунты предварительно разрабатывают рыхлителями. Применение скреперов определяется дальностью возки грунта.

Прицепные скреперы в агрегате с базовыми гусеничными тракторами используют при дальности транспортирования от 100 до 800 и максимально до 1000 м. Чем больше вместимость скрепера, чем быстроходнее его базовый трактор, тем на большей дальности транспортирования целесообразно применять агрегат. Однако уже при дальности транспортирования 1 км прицепные скреперы уступают в рентабельности автомобилям — самосвалам, загружаемым одноковшовыми экскаваторами. Если дальность транспортирования грунта менее 100 м, выгоднее применять более простые и дешёвые землеройные машины, такие как бульдозеры на базе гусеничных тракторов.

Самоходные скреперы, агрегатируемые с базовыми, быстроходными колёсными тягачами, применяют в благоприятных условиях при дальности транспортирования от 300 до 3000 м и более. При дальности транспортирования более 3000 м по бездорожью скреперы рентабельнее самосвалов, загружаемых экскаватором. [источник не указан 235 дней]

По типу ходовой части базовой машины различают скреперы на гусеничном и колёсном ходу. По способу загрузки ковша грунтом различают скреперы с загрузкой движущим усилием, то есть тягой базовой машины и тягача (в случае применения последнего) и скреперы с принудительной загрузкой скребковым элеватором, установленным на самом скрепере.

Скрепер, типы и виды, его рабочее оборудование

Скрепер, типы и виды, его рабочее оборудование, применение и характеристики.

Скрепер – колесная машина, имеющая открытый ковш с режущей кромкой, расположенный между передними и задними колесами, которая режет, набирает, транспортирует, выгружает и распределяет материал при движении вперед.

Скрепер:

Типы и виды скреперов:

Типов и видов данных землеройно-транспортных машин очень много. Их основное различие состоит в:

– видах установленного основного и вспомогательного оборудования ;

– способах загрузки и разгрузки;

– нюансами перемещения и управления.

Выбор скрепера напрямую зависит от условий, в которых планируется его эксплуатация.

Основное различие скреперов – это способ передвижения. Различают:

– прицепные скреперы. Выполнены в агрегате с гусеничным трактором и имеют две оси, на которые передается вес самой машины и содержимое ковша в наполненном состоянии;

– полуприцепные скреперы. Конструкция подразумевает агрегацию с колесным трактором с одной осью. При помощи дышла половина их массы распределяется на ось самого тягача.

В свою очередь прицепные скреперы подразделяются на типы:

– на базе гусеничного трактора;

– на базе колесного тягача (трактора).

По типу загрузки скреперы бывают:

– с применением тяговых усилий базовой загрузки (скреперы обычного исполнения);

– с использованием элеватора (элеваторные, гребковые, роторные).

По системе управления поворотом скреперы подразделяются на скреперы:

– с поворотом одноосного тягача;

– с поворотом двухосного тягача (с поворотом передними управляемыми колесами).

По числу осей скреперы делятся на:

– двухосные скреперы, спроектированные на базе одноосного тягача;

– трехосные (полуприцепные) скреперы на базе тягача с двумя осями.

По системе привода скреперы делятся на машины с:

– передними ведущими колесами;

– со средними ведущими колесами ;

– передними и средними ведущими колесами;

Также при выборе скрепера учитывают дополнительные параметры, например, вместимость ковша. Вместимость ковша (измеряется в метрах кубических) может быть:

– средняя – от 5 до 15;

Наиболее популярным считается средний объем.

По способу выгрузки грунта из ковша встречаются скреперы с:

– опрокидыванием грунта вперед или назад;

– выдвигающейся вперед задней стенкой ковша;

– опрокидывающимися днищем и выдвижной вперед тыльной стенкой.

По типу управления рабочим оборудованием выделяют скреперы:

Наибольшей популярностью пользуются скреперы, оборудованные гидравлической системой управления, т.к. позволяют осуществлять реверс действующих усилий.

Рабочее и вспомогательное оборудование скрепера:

К рабочему оборудованию скрепера относят такие составляющие:

– ковш;

– механизм, управляющий заслонкой и ковшом;

– ходовую часть.

Ходовая часть представляет собой полностью унифицированные передние и задние колеса, закрепленные на осях и полуосях.

Вспомогательное оборудование скреперов:

– трактор-толкач. Трактор-толкач необходим при работе на твердых грунтах и каменных породах, а также при эксплуатации мощных землеройно-транспортных механизмов, когда наличия тягового усилия одного лишь трактора-тягача недостаточно;

– трактор-тягач;

– рыхлитель. Рыхлители выполняют предварительное рыхление грунта, что облегчает его дальнейшее срезание самим скрепером.

Все виды вспомогательного оборудования позволяют существенно повысить производительные характеристики основной машины и продлить их срок службы.

Преимущества скрепера:

Как любой механизм, землеройно-транспортное оборудование имеет свои преимущества перед другими подобными машинами. Так, скрепер обладает:

– цикличностью. Одна проводимая операция состоит из множества важных составляющих: срез пласта и его последующая выемка; погрузка, уклада и утрамбовка грунта;

– тонкослойным срезом. Возможность срезать малые по высоте слои позволяет механизировать мелкие планировочные работы по заранее установленным параметрам;

– послойной отсыпкой срезанного грунта. Данная особенность актуальна при оборудовании плотин, дамб, насыпей и прочее;

– автоматическим уплотнением отсыпанных слоев. Одновременная укладка и утрамбовка грунта мощными колесами скрепера позволяет отказаться от применения прочего оборудования, предназначенного для этой работы;

– универсальностью. Скреперы применяются во многих отраслях горнодобывающей промышленности, дорожном и ином строительстве и на разных этапах работ;

– отсутствием сложностей с ремонтом. Все механические узлы оборудования отличаются высокими параметрами ремонтопригодности.

Применение скрепера:

Основными сферами применения скреперов считаются различные области горнодобывающей промышленности, дорожного и иного строительства. Так, в гидромелиоративном строительстве с их помощью производят такие работы:

– разработка грунта в выемках. Высокая рентабельность отмечена при строительстве крупных каналов, чья глубина составляет 5-7 метров;

– создание насыпных земляных сооружений (дамбы, насыпи).

В горнодобывающей промышленности:

– проведение вскрышных работ, добыча и транспортировка пород.

В дорожном и ином строительстве:

– планировочные работы на стройплощадках, орошаемых и иных территориях, площадках под строительство дороги.

Наибольшая эффективность применения данных землеройно- транспортных машин наблюдается в широтах с коротким зимним периодом. В прочих климатических условиях, если промерзание грунта достигает 20 сантиметров, дополнительно требуется использование рыхлителей. На выбор скрепера для проведения тех или иных работ влияют форма и размер будущего сооружения: наилучшими из них считаются прямоугольные выемки или котлованы, без карманов и выступов, а также различные виды насыпей. Типоразмер скрепера, выбранного для решения определенной задачи, определяется предварительными экономическими расчетами, основанными на объеме работ.

Параметры скрепера:

К основным параметрам качества скрепера относят следующие показатели:

– вместимость ковша геометрическая и (или) номинальная,

– тяговый класс базового тягача (трактора) для прицепных скреперов,

– максимальные скорости движения на передачах,

– максимальное заглубление ковша,

– толщина слоя отсыпки,

– минимальная ширина полосы разворота (радиус поворота),

– 80%-ный ресурс до капитального ремонта и критерии предельного состояния,

– средняя наработка на отказ и критерии отказов,

– удельная суммарная оперативная трудоемкость плановых технических обслуживаний,

– уровень звука на рабочем месте оператора,

– параметры вибрации на рабочих местах и органах управления,

– дымность отработавших газов двигателя скрепера,

– выбросы вредных веществ с отработавшими газами из системы выпуска двигателя скрепера.

Прицепной скрепер

Содержание

Прицепной скрепер – техника специализированного назначения, способная выполнять землеройные работы и доставлять изъятый с площадки грунт в место отсыпки. Также эти машины выравнивают и уплотняют почву в зоне проведения мероприятий. Прицепные скреперы, в отличие от самоходных, могут применяться исключительно в паре с тягачом или трактором. Полный цикл работы техники объединяет процессы послойного резания почвы, накопления грунта в специальном ковше, транспортировки, выгрузки и возврата. Дальность перемещения породы у машин такого типа составляет 0,5…1 км. Наиболее эффективным считается их применение в зонах с супесными и суглинистыми почвами. Также прицепной скрепер хорошо справляется с обработкой грунта 1–4-й категорий, в том числе тяжелой глины, черноземов и скальных пород.

Принцип работы и преимущества

Прицепной скрепер имеет простую схему функционирования. Перед началом движения ковш приводится в рабочее состояние: заслонка поднимается на определенную высоту, за счет чего между ножами и нижней кромкой образуется щель, и заглубляется в грунт. В процессе перемещения срезанная почва поступает через загрузочный зазор в ковш и постепенно его заполняет. Для транспортировки рабочий блок с ножами приподнимается, после чего грунт доставляется в место отсыпки. Разгрузка ковша осуществляется с помощью задней стенки. Она представляет собой специальную конструкцию, которая состоит из щита, жесткого короба и бруса-толкателя, приводимого в движение подключенными через специальные штоки гидроцилиндрами. Выдвижение стенки выталкивает через загрузочную щель почву. Благодаря движению агрегата она распределяется равномерным слоем по пути разгрузки. При этом заслонка, предназначенная для удерживания содержимого ковша в транспортном положении, открывается полностью или на определенную высоту, что позволяет контролировать объем высыпаемой почвы.

Прицепные скреперы характеризуются следующими преимуществами:

Особенности эксплуатации прицепных скреперов

Устройство и основные части

Все модели современных прицепных скреперов имеют примерно одинаковую конструкцию. Данные машины представлены агрегатами с мощным колесным шасси, тяговой рамой с хоботной балкой, большим и функциональным ковшом, а также системой управления.

Параметры классификации прицепных скреперов

Обладая практически идентичным устройством, современные модели этой землеройной техники различаются между собой по ряду параметров. Варианты конструкции и функциональных возможностей позволяют выбирать наиболее подходящую машину в соответствии с условиями эксплуатации: объемом работ, вязкостью, плотностью, твердостью грунта и др. Классификация прицепных скреперов производится по следующим показателям:

Ключевые технические характеристики

При выборе буксируемого скрепера должны учитываться объемы и специфика запланированных земляных работ, а также особенности местного рельефа и свойства обрабатываемой почвы. Основными параметрами прицепного скрепера являются:

Области применения

Прицепные скреперы имеют достаточно обширную сферу применения. Основные отрасли: горная промышленность, гидротехническое и дорожное строительство. Способность перемещаться на расстояние до 1 км, высокая производительность и простота эксплуатации делают эту технику отличным выбором для выполнения выездных работ, например выравнивания участка под строительство капитальных объектов, сбора урожая и многое другое. Также они эффективны при использовании в условиях стационарных производственных площадок, в частности в крупных зернохранилищах, на сахарных заводах и больших складах.

Прицепные скреперы незаменимы при подготовке территорий, предназначенных под промышленную или жилищную застройку. С их помощью можно планировать и обрабатывать целые кварталы. Также техника хорошо зарекомендовала себя в процессе:

Классификация скреперов с учетом основных признаков

Скреперы применяют при разработке грунтов до IV категории включительно. Для облегчения процесса копания грунты выше 2-й категории предварительно разрыхляют рыхлителями.

Дальность транспортирования грунта прицепными скреперами экономически эффективна на расстояние до 300 м и самоходными до 5000 м. Рабочий процесс техники состоит из следующих операций: набора грунта, транспортирования груженого скрепера, разгрузки, транспортирования пустогй машины к забою. С помощью такого рода техники можно возводить насыпь земляного полотна из боковых резеровов или грунтовых карьеров, устраивать выемки с отвозкой грунта в насыпи или кавальеры, планировать строительные площадки, срезать растительный слой грунта в полосе отвода дороги.

С учетом основных признаков скреперы классифицируются:

1. По емкости ковша (м3) — малой емкости, с ковшом емкостью до 5; средней емкости, с ковшом емкостью до 6—15; большой емкости с ковшом емкостью более 15;

2. По способу загрузки — на заполняемые за счет подпора грунта при реализации тягового усилия базового тягача и загружаемые с помощью загрузочного устройства. К первому типу относятся скреперы обычного исполнения, а к второму типу — элеваторные, гребковые, роторные.

3. По способу разгрузки — на машины со свободной, принудительной и полупринудительной (комбинированной) разгрузкой. В скреперах со свободной разгрузкой опорожнение ковша осуществляется под действием собственного веса грунта. При принудительной разгрузке полное опорожнение ковша осуществляется с помощью задней стенки. В технике с полупринудительной (комбинированной) разгрузкой часть объема грунта высыпается под действием собственного веса, а часть с помощью принудительной очистки.

4. По типу привода — на скреперы с канатным, электромеханическим и гидравлическим приводом.

Канатный привод состоит из следующих узлов: механической лебедки, системы полиспастов и направляющих блоков, а также рычагов управления. Электрический привод состоит из электродвигателя, шестеренчатого редуктора и зубчатого реечного механизма. К электромеханическому приводу следует отнести также привод, состоящий из электролебедки и канатно-блочного механизма. Гидравлический привод включает насос, бак с жидкостью, гибкие шланги и гидрораспределитель.

5. По способу агрегатирования — на прицепные, полуприцепные, самоходные и скреперные поезда.

Самоходный скрепер представляет собой единую конструкцию с индивидуальной энергетической установкой, обеспечивающей передвижение машины и работу всех агрегатов, в том числе и управление рабочими органами.

6. По типу тягача или самоходного оборудования — на колесные и гусеничные. Самоходный скрепер, как правило, выполнен на пневмоколесном ходу.

7. По типу трансмиссий — на механические, гидромеханические, электрические и гидростатические.

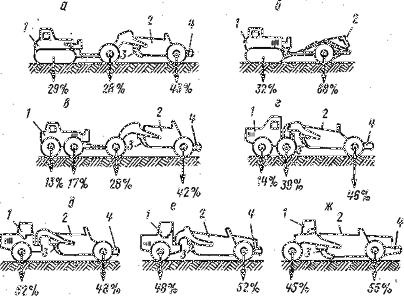

Рис. 1. Схемы скреперов:

а и б — двухосный прицепной и одноосный прицепной к гусеничному трактору; в — прицепной к колесному тягачу; г — полуприцепной к двухосному тягачу; д — полуприцепной к одноосному тягачу или самоходный скрепер с мотор-колесами; е — самоходный двухмоторный; ж — самоходный с задним двигателем; з — скрепер-бульдозер; 1 — гусеничный трактор или колесный тягач; 2 —ковш; 3 — заслонка; 4 — буфер; цифры указывают примерное распределение, массы скрепера с груженым ковшом по осям.

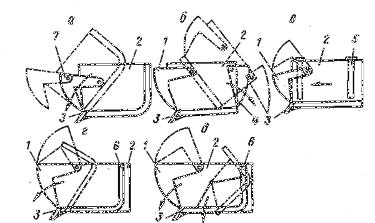

Рис. 2. Схемы разгрузки ковша скрепера:

а — свободная разгрузка вперед; б — свободная разгрузка назад; в — принудительная разгрузка; г — полупринудительная разгрузка через нож; д — щелевая разгрузка; 1 — передняя заслонка; 2 — ковш; 3— нож; 4 — задняя заслонка; 5 — задняя стенка; 6 — диище; 7 — заслонка

Наиболее распространенной для самоходных машин является гидромеханическая трансмиссия. Основные конструктивные схемы скреперов показаны на рис. 1.

Устройство. Рабочим органом данного типа техники является сварной ковш, имеющий на передней кромке днища во всю ширину ступенчатые ножи. В задней части ковша находится буфер, который имеет двоякое назначение. В первом случае он предназначен для упора отвала бульдозера при подталкивании машины. Во втором случае центральная балка буфера служит как направляющая хвостовика задней стенки. Боковые стенки ковша изготовлены из стального листа, усиленного балками жесткости. В боковых стенках ковша имеются проушины и кронштейны для крепления гидроцилиндров управления заслонкой, для рычага заслонки, а также имеется опора для крепления упряжного шарнира и гнезда для крепления оси заднего колеса. Задняя стенка ковша представляет собой подвижный щит и по бокам имеет направляющие ролики. Однако эти ролики не удерживают заднюю стенку от опрокидывания при выгрузке грунта. Стенку удерживает и центрирует хвостовик. Заслонка может быть плавающей и управляемой с помощью гидроцилиндров.

Передняя рама скрепера выполнена в виде арки и в своей конструкции имеет шкворень для соединения с тягачом, арку, рычаги и упряжной шарнир. Ковш прицепного скрепера с канатным управлением имеет несколько другую конструкцию. Отличие состоит в том, что сам ковш является одновременно задней рамой скрепера и состоит из двух боковых стенок и днища ковша, служащего одновременно задней стенкой.

На рис. 2 представлены схемы разгрузки ковша скрепера. При свободной разгрузке, а она применяется в ковшах небольшой емкости, ковш опрокидывается и грунт высыпается под действием собственного.веса (рис. 2, а, б).

Скреперные ковши с полупринудительной разгрузкой (рис. 2, г) имеют неподвижные боковые стенки, а разгрузка выполняется при повороте днища и задней стенки вокруг оси. Грунт под собственным весом и напором задней стенки высыпается из ковша.

Способ принудительной разгрузки с помощью задней стенки, приводимой в движение гидроцилиндрами, является прогрессивным, так как полностью очищает ковш от грунта (рис. 2, в). Щелевая разгрузка (рис. 2, д) менее прогрессивна и не нашла широкого применения.

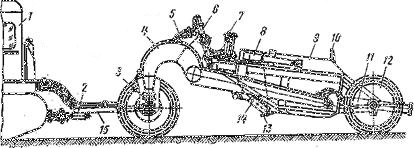

Прицепные скреперы с гидравлическим управлением (рис. 3) состоят из серьги для сцепления скрепера с трактором, шкворневого устройства для поворота передних колес, несущей рамы, ковша, заслонки и задней стенки. Рабочими органами управляют из кабины трактора с помощью рычагов управления трехсекционным гидрораспределителем.

Рис. 3. Скрепер ДЗ-3.3 (Д-569):

1 — трактор; 2—серьга; 3 —шкворневое устройство шарового типа; 4 —рама; 5—рукава и трубопроводы; 6 — гидроцилиндр подъема и опускания ковша; 7 — гидроцилиндр управления заслонкой ковша; 8 — заслонка ковша; 9 — ковш; 10 — задняя стенка ковша; 11 — гидроцилиндр управления задней стенкой ковша; 12 — колеса с шиной; 13, 14 — нижний и боковой ножи; 15 — дышло

Необходимо отметить, что прицепные скреперы обычно применяются в условиях переменного рельефа местности. Прицепной скрепер с канатным управлением имеет полупринудительную выгрузку грунта опрокидыванием днища и задней стенки вокруг шарнира. Самоходная машина с принудительной разгрузкой состоит из базового одноосного тягача и одноосного полуприцепного скреперного оборудования.

Полуприцепной и самоходный скрепер с пневмоколесными тягачами имеют большую транспортную скорость: например, с одноосным тягачом имеют скорость 40—52 км/ч, а при двухосном тягаче до 70 км/ч. Скреперные агрегаты из двух или трех машин позволяют резко увеличить производительность этих машин. Важным фактором для повышения производительности данного типа техники является применение скребкового конвейера (рис. 4), для загрузки ковша. В движение конвейер приводится от электродвигателя или гидродвигателя.

Применение элеваторной загрузки обеспечивает высокий коэффициент загрузки ковша и снижение тягового усилия при заполнении машины на 20—25.

Автоматизация работы скрепера значительно облегчает условия работы и повышает производительность. С помощью автоматического регулирования можно поддерживать оптимальный режим работы двигателя, а также тяговое усилие машины на постоянном уровне регулированием толщины стружки грунта. Автоматическая система и устройства, применяемые на скреперах, аналогичны системам, приведенным в разделе «Бульдозеры».

Для повышения точности планировочных работ при отделке дорожных насыпей и выемок применяют систему автоматического управления «Стабилоплан-I», которая обеспечивает автоматическую стабилизацию продольного углового положения ковша скрепера при выполнении планировочных работ.

Рис. 4. Принципиальные схемы скреперов со скребковым конвейером: а — набор грунта; б — выгрузка грунта

На тракторе в кабине водителя смонтирован блок и пульт дистанционного управления, а за кабиной размещен электрозолотник управления. На буфере скрепера установлен датчик углового положения, который включен в электросхему управления и регулирует толщину срезаемой стружки грунта.

Технологические схемы работы. Для разработки грунта заранее составляют схему, по которой будет работать скрепер. Производительность зависит от того, насколько полно используется емкость ковша и рационально выбирается схема резания и набора грунта. Рекомендуется набирать грунт на передаче базовой машины при скорости 2—3 км/ч, при толщине срезаемой стружки от 7 до 35 см, что в свою очередь определяется категорией грунта и мощностью базового тягача и толкача. Трактор-толкач обеспечивает полную загрузку ковша скрепера в плотных грунтах. Наполнение ковша с постепенным выглуб-лением ножа производят при постоянной толщине стружки и ширине резания. Этот способ используют при планировке грунта. Для сокращения времени набора грунта используют ступенчатый способ наполнения ковша. Зарезание грунта при устройстве выемок и разработке резервов ведут по ребристо-шахматной схеме, по которой разработка грунта ведется последовательными рядами проходок, одинаковыми по длине и расположению. При работе скрепера по этой схеме между проходами первого ряда оставляют полосы неразработанного грунта шириной не более 1,3 м. Второй ряд разработок ведется на расстоянии половины длины проходки от первого и расположен по оси оставленных полос грунта. Работа по этой схеме увеличивает заполнение ковша до 110% его геометрической емкости, сокращая при этом на 10—15% путь и время набора грунта. По этой схеме скрепер может работать без трактора-толкача. При работе в рыхлых сыпучих грунтах применяют способ, называемый «клевок». По этому способу величина заглубления ковша в 2 раза больше той, которая соответствует устойчивой работе двигателя с полной нагрузкой. При работе базового тягача на неустойчивой характеристике двигателя ковш выглубляется, в это время двигатель снова набирает нужные обороты, и так повторяется до тех пор, пока ковш будет полным.

В зависимости от расположения забоев относительно мест отсыпки грунта движение скреперов может быть организовано по различным схемам. Рациональную схему движения скреперов инженерно-технические работники выбирают заранее в проектах производства работ на основании технико-экономических расчетов, а также с учетом следующих требований:

Наиболее распространенными схемами движения скреперов являются: эллиптическая, восьмеркой и зигзагообразная. Кроме этих схем применяют следующие: схему «спираль», поперечно-челночную, продольно-челночную.

Наша группа в Telegram

Быстрая связь с редакцией в WhatsApp!