Для чего обмазка на сварочных электродах

Покрытие электродов

Содержание:

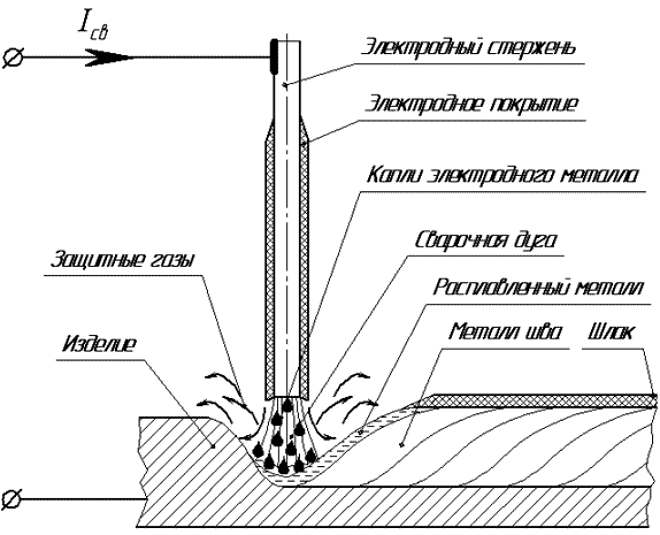

Электрод, предназначенный для соединения отдельных деталей, в большинстве случаев, представляет собой стержень из металла, который снаружи защищен специальным покрытием. Оно также известно под названием обмазка.

Покрытие электродов осуществляет функцию преграды между зоной сварки и воздухом, что исключает возникновение окислительного процесса. Обмазка применяется для электродов, предназначенных для соединения изделий из различных материалов, но имеет некоторые различия в зависимости от типов этих расходных элементов.

Назначение покрытия

Все виды электродов делятся на неметаллические, к которым относятся графитовые и угольные, и металлические. В свою очередь электроды, изготовленные из металла, разделяются на неплавящиеся и плавящиеся. Неплавящимся электродам покрытие не требуется, зато плавящиеся элементы нуждаются в защите. Эту функцию осуществляет специальная обмазка металлического внутреннего стержня, состоящая из нескольких компонентов.

Электроды с покрытием способствую образованию прочного, качественного шва без трещин и пор. Во время сварочного процесса образует оболочка из шлака, которая осуществляет защиту от негативного внешнего влияния. Она увеличивает время остывания соединения, благодаря чему из шва успевают выходить все посторонние включения, снижающие его качество.

Покрытие позволяет формировать облачко, состоящее из угарного и других газов. Оно осуществляет предохранение от окисления атмосферным воздухом. Насыщение расплава легирующими элементами улучшает качество соединения. Следствием удаления из расплава кислорода является процесс раскисления, что обеспечивается находящимися в обмазке таких веществ, как алюминий, титан, молибден, хром, марганец, графит. Эти компоненты более активно, чем кислород взаимодействуют с кислородом, связывая его.

Для придания соединению пластичности в обмазку добавляют бентонит и каолин. Для некоторых видов электродов в обмазку добавляют железный порошок, чтобы увеличить коэффициент наплавки.

Ручная дуговая сварка покрытыми электродами обеспечивает получение надежного и долговечного соединения металлических изделий.

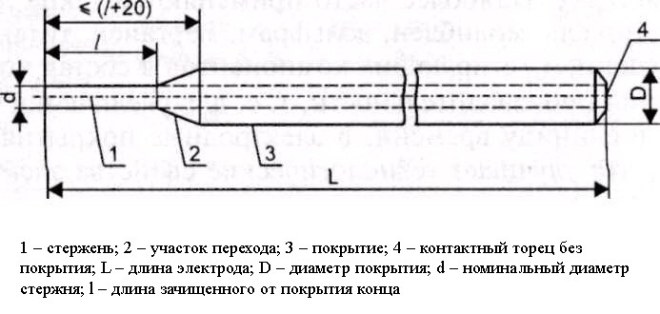

Размеры покрытия

При осуществлении различных сварочных работ большую роль играет правильный выбор электродов. Чем большую толщину имеет свариваемое изделие, тем большим диаметром должен обладать электрод. В зависимости от этого выставляется величина тока на оборудовании.

Дуговая сварка покрытыми электродами требует грамотный выбор этих расходных элементов. При выборе электродов следует подвергать анализу величину размеров покрытия на нем. Каждое значение диаметра требует конкретную толщину покрытия. Обмазка наносится на определенной длине стержня.

Градация этого габарита, определенная в ГОСТе 9466-75, начинается с тонких, и заканчивается особо толстыми. Между ними находятся средние и толстые. Покрытия, имеющие статус тонких, обозначаются как «М», средние как «С». Толстые имеют обозначение «Д», а особо толстые носят обозначение «Г».

Эти буквы являются частью общего обозначения электродов с покрытием.

Для электродов, считающихся наиболее качественными, толщина обмазки находится в диапазоне от 0,5 до 2,5 миллиметров. У электродов с маленьким диаметром этот размер не превышает 0,3 миллиметра. Масса покрытия составляет примерно половину от значения общего веса расходного элемента.

Обмазкой, представляющей собой твердое пористое вещество, покрывают практически весь стержень, за исключением небольшого участка на его краю, размером приблизительно 20-30 миллиметров. Этот участок оставляют для того, чтобы поместить электрод в специальный держатель для его фиксации, что приводит к удобству работы с ним.

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Интересное видео

Из чего состоит сварочный электрод – виды покрытий, маркировка, классификация

Чтобы создать условия для стабильного горения дуги, а также придать сварному шву требуемые свойства, используется специальное покрытие сварочных электродов, представляющее собой порошкообразный материал, которым покрывается изделие. От качества такого покрытия напрямую зависят эффективность выполняемой сварки и прочность свариваемых конструкций.

Покрытые сварочные электроды

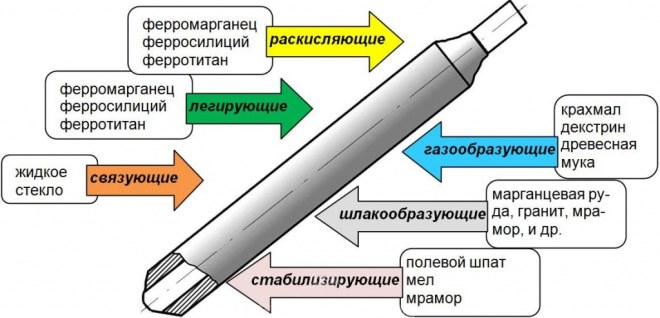

Свойства компонентов покрытия электрода

Для того чтобы шов вышел хорошего качества, нужны специальные компоненты. Итак, выполняя сварочные работы, в зоне сварки нужно обеспечить создание самых подходящих условий для быстрого и надежного соединения металлических поверхностей. Перечислим основные задачи, которые выполняют электроды со спецпокрытием.

Стабилизация разряда дуги

Чтобы сварная дуга имела максимальную стабильность, электроды покрываются специальными веществами, которые имеют низкую величину потенциала ионизации. Это приводит к тому, что при выполнении сварочных работ дуга насыщается свободными ионами, стабилизирующими процесс горения. Сегодня покрытие электродов может включать в себя такие компоненты, как поташ, натриевое или калиевое жидкое стекло, мел, титановый концентрат, барий углекислый и прочее. Данные покрытия носят название ионизирующих.

Защита области сварки от атмосферных газов

Компоненты, входящие в состав покрытия электрода, способствуют созданию защитного облака, состоящего из диоксида углерода и монооксида углерода, а также участвуют в образовании шлакового слоя, образующегося на сварном шве и укрывающим сварочную ванну от газов, содержащихся в окружающем воздухе. К образующим газ компонентам относятся декстрин, целлюлоза, крахмал, пищевая мука и другие. А шлак образуют каолин, мрамор, мел, кварцевый песок, титановый концентрат и прочее.

Компоненты покрытия электрода и их свойства

Помимо защиты шва от содержащихся в воздухе газов шлак способствует снижению скорости охлаждения металла и его последующей кристаллизации, что в свою очередь благоприятно сказывается на выходе из свариваемого металла газов и ненужных примесей.

Легирование металла шва

Легирование способствует улучшению ряда свойств сварного шва. Основные металлы, которые способствуют легированию, – это титан, марганец, кремний и хром.

Раскисление расплава

Во время сварки очень важно удалить кислород из металла, для чего используются специальные раскислители – это вещества, вступающие в реакцию с кислородом эффективнее железа, и связывающие его. Это титан, молибден, алюминий или хром, добавляемые как ферросплавы в состав покрытия электрода.

Связывание всех составных элементов воедино

Покрытые электроды нуждаются в крепкой связи покрытия со стержнем, а также всех составляющих элементов покрытия между собой. При этом главным связующим компонентом является силикат натрия или жидкое калиевое стекло. Стоит напомнить, что жидкое стекло (по сути силикатный клей) еще и отлично стабилизирует сварочную дугу, что делает его незаменимым компонентом электродов всех видов.

Особенности покрытий

Состав и толщина используемых покрытий оказывает непосредственное влияние на такие показатели как стабильность электродуги, вязкость расплавленного металла, а также шлака, особенности поведения металла при переходе в сварочную ванну и прочее.

Химический состав покрытия

Выделяют следующие виды покрытий в зависимости от входящих в его состав компонентов.

Рутиловые

В их основе – минерал рутил, который составляет основную часть покрытия, остальные компоненты — это кремнезем, карбонат магния или кальция, ферромарганец. Электроды с рутиловым покрытием отличаются тем, что переход металла в сварочную ванну происходит с минимальным разбрызгиванием. Шов получается ровным, характеризуется легким отделением окалины, что способствует высокому качеству выполняемой работы. Рутиловые электроды также обеспечивают повторное легкое зажигание дуги, делая процесс сваривания более быстрым. Также к достоинствам такого покрытия относится то, что оно безопаснее для здоровья сварщика.

Рутиловые электроды бывают не только чистого типа, но еще и смешанного: рутилово-основные, рутилово-целлюлозные, рутилово-кислые. Вся совокупность электродов с рутиловыми покрытиями позволяет работать практически с любыми видами швов.

Схема сварки покрытым электродом

Основная особенность покрытий этого вида – создание в процессе сваривания большого объема газов и небольшого процента шлаков, что весьма удобно при варке вертикальных швов. Электроды с целлюлозным покрытием могут включать в свой состав органические смолы, тальк, собственно целлюлозу и разные ферросплавы. Единственным недостатком такого покрытия является низкая пластичность металла шва, которая вызвана большим объемом водорода, выделяющимся при сгорании органики, а также повышенная разбрызгиваемость металла.

Основные

В состав таких электродов входят карбонаты магния и кальция, в качестве которых чаще всего выступают мрамор, доломит и магнезит. Лучше всего сварочные работы на таких электродах выполнять при постоянном токе, поскольку при переменном добавляемый в такие электроды (для разбавления шлака) плавиковый шпат может ухудшать качество шва. Но при небольшом количестве плавикового шпата в составе покрытия вполне допускается работать с переменным током.

Электроды с основным покрытием используют при сваривании ответственных стальных конструкций, так как металл получаемого шва обладает высокой пластичностью. К особенностям при работе с такими электродами можно отнести тот факт, что швы получаются довольно грубыми и выпуклыми. Хранить их необходимо в сухом месте, потому что электроды такого типа отличаются высокой гигроскопичностью.

С железным порошком

Внедрение в состав покрытия железного порошка значительно увеличивает производительность труда. Проплавляющая способность дуги увеличивается, что положительно сказывается на качестве сварки соединений с повышенными или неравномерными зазорами, а также облегчает повторное зажигание дуги.

Кислые покрытия

Эти электроды покрываются оксидами железа и марганца, которые выделяют в сварочную дугу значительный объем кислорода. Это уменьшает поверхностное натяжение, придавая металлу большую тягучесть, повышая тем самым ее температуру и делая расплавленный металл более текучим. Что благоприятно сказывается на скорости работы, но повышает опасность подрезов.

Также марганец образует опасные оксиды, которые отрицательно влияют на здоровье сварщика, поэтому в последнее время такие покрытия заменили на рутилово-кислые.

При выборе сварочных электродов следует обязательно учитывать состав их покрытия, вид которого указан в маркировке.

Схема сварочного электрода

Толщина покрытия электродов

ГОСТ 9466-75 регламентирует разделение электродов на несколько типов по толщине, отталкиваясь от соотношения внешнего диаметра электрода D к диаметру стержня d.

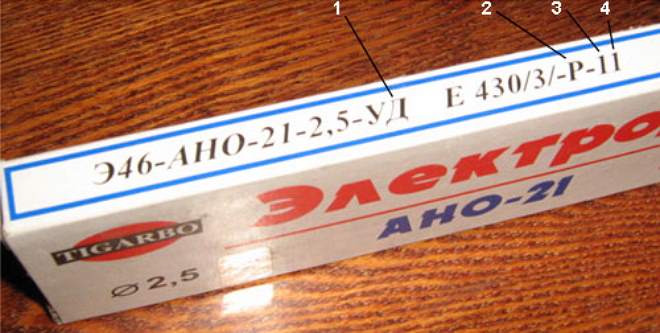

Маркировка электродов

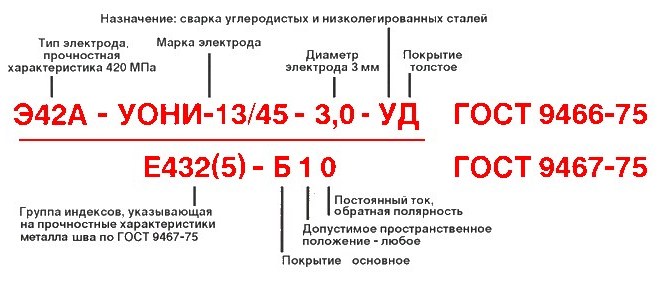

Виды и марки электродов насчитывают десятки модификаций, поэтому для успешного ориентирования в их разновидностях была введена универсальная маркировка. Разумеется, по маркировке электрода всегда можно понять, какое покрытие он несет. Основные параметры в данном случае – это толщина и тип покрытия. Помимо этого в маркировке упоминается допустимое пространственное положение сварочного шва, а также род тока.

Пример расшифровки маркировки покрытого электрода

Для примера рассмотрим электрод Э46.

Влияние влажности на электроды

Содержащаяся во влажных электродах вода (а именно входящий в ее состав водород) крайне негативно влияет на качество сварных соединений, способствуя образованию трещин и ухудшая стабильность дуги. Чтобы удалить лишнюю влагу перед началом работы рекомендует прокалить электроды, что значительно повышает устойчивость электродуги и благоприятно сказывается на качестве швов. Для сварки особо важных конструкций необходимо использовать электроды с пониженным содержанием водорода.

Маркировка сварочных электродов

Производство покрытий для электродов

При производстве сварочных электродов необходимо не только точно соблюсти количественное содержание всех необходимых компонентов, но и обеспечить их равномерное распределение по всей длине покрытия. Для этого применяется точное оборудование, которое качественно измельчает используемые вещества, просеивает через систему сит, формирует обмазочный состав в нужной консистенции и наносит его на стержень.

После смешивания сухих компонентов к ним добавляют жидкое стекло, которое выступает в качестве связующего элемента, способствующего эффективному превращению сырья в единую массу. Получаемая в итоге паста наносится на электроды методом опрессовки, после чего они поступают в специальные камеры на просушку и дальше – на прокалку.

Грамотный выбор электродов для сварки поможет даже не самому опытному сварщику обеспечить должное качество сварочных работ, а также сэкономит время и средства.

Состав покрытия электрода

Начинающему сварщику необходимо узнать, из чего состоит электрод и как правильно его выбрать. В случае ошибки даже опытный мастер не сможет выполнить шов качественно. Выпускается более 200 видов расходников под разные задачи.

Сведения об электродах

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда.

Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

Классификация элементов

Расходники делятся на типы:

Первый тип по составу покрытия делится на виды:

Толщина покрытия характеризуется отношением диаметров D электрода и d стержня.

Особенности эксплуатации

По типу электрода подбирают ток:

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

Первый символ числителя обозначает способ сварки. В данном случае – ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере – 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

Следующая позиция – марка электрода (МР-3).

АРС – сокращенное обозначение производителя (завод «Арсенал»).

Следующий символ обозначает тип стали:

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

Первый символ знаменателя – тип электрода по международной системе обозначений. В данном примере – плавящийся (литера E).

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 – это 24% и более.

Следующим символом зашифрован тип покрытия:

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

Последняя цифра обозначает род тока. Например, 0 – постоянный обратной полярности («плюс» подключается к электроду), 1 – постоянный и переменный и т.д.

Особенности покрытия электродов

Обмазка – это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

Облако защитных газов образуют компоненты:

Шлак образуется благодаря следующим элементам:

Для раскисления вводятся в виде ферритов следующие вещества:

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Для придания пластичности вводятся т.н. формующие добавки – бентонит и каолин.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

Применяют 2 способа нанесения обмазки на проволоку:

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Число процедур ограничено 3-4 (указано на упаковке). Многократный прогрев приводит к осыпанию покрытия.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Основные типы электродов

Состав покрытия электродов оказывает существенное влияние на эксплуатационные характеристики расходника.

Кислые

В покрытиях этого типа шлакообразующими компонентами выступают оксиды железа и марганца, реже титана. Есть марки с добавлением кремнезема. С целью формирования газовой защиты в состав смеси вводят органические вещества: оксицеллюлозу, декстрин, крахмал.

.jpg)

По химическому составу металл, наплавленный кислыми электродами из низкоуглеродистой сварочной проволоки, соответствует кипящей стали (доля кремния – ниже 0,1%). По его механическим свойствам расходники соответствуют значению Э38-Э42.

Изделия с кислым покрытием выпускают под марками ЦМ-7, СМ-5, ОММ-5, МЭЗ-4. Из-за высокой токсичности их применяют ограниченно. Рекомендуется замена на рутилово-кислые.

Основные (б)

В покрытии преобладают минералы с содержанием карбоната кальция и магния: мрамор, доломит, плавиковый шпат или магнезит. При сгорании содержащийся в них углерод превращается в углекислый и угарный газы. Одновременно образуются оксиды магния и кальция.

Последнее обстоятельство делает расходники с основным покрытием самыми подходящими для следующих задач:

Недостаток – низкая стабильность дуги. Содержащийся в обмазке фтор служит деионизатором. Поэтому электродами с основным покрытием варят преимущественно на постоянном токе обратной полярности. Исключением являются изделия с добавкой поташа или жидкого стекла, способные работать с переменным напряжением. Эти вещества служат источником калия и натрия – элементов с низким потенциалом ионизации. Поташ хорошо впитывает воду, для просушки требуется температура в 350-400°С.

Факторы повышенной пористости:

По химическому составу металл, наплавленный электродом из низкоуглеродистой сварочной проволоки, соответствует спокойной стали (доля Si составляет 2-5%). По его механическим характеристикам расходники соответствуют обозначению Э42А-Э50А.

Марки электродов с основным покрытием: ЛКЗ-70, СМ-11, УОНИ-13/45, УОНИ-13/55, НИАТ-3М и др.

Изделиями УП-1/55 и УП-2/55 можно варить на переменном токе.

Целлюлозные (ц)

Данный вид покрытия сделан в основном из горючих органических веществ. В этом качестве используют целлюлозу, древесную и травяную муку. Добавляют тальк, органические смолы, ферросплавы.

Недостаток – повышенная разбрызгиваемость.

Большая глубина провара играет важную роль в следующих соединениях:

Данный тип расходников не подходит для следующих конструкций:

Целлюлозным покрытием обладают электроды марок ОМА-2, ЦЦ-1, ВСЦ-2, ВСЦ-3, ВСЦ-4А, ВСЦ-60, ОМА-2. В основном они используются для сварки низкоуглеродистых сталей. При соединении заготовок из низколегированной стали с помощью таких расходников проваривают только корень шва.

Рутиловые (р)

Минерал рутил в основном состоит из диоксида титана. Кроме него, в обмазке присутствуют ферромарганец, кремнезем, мел или карбонат магния.

По химическому составу материал, наплавленный изделиями из низкоуглеродистой сварочной проволоки, соответствует полуспокойной стали (доля Si составляет 0,1-0,2%). По его механическим свойствам электроды соответствуют обозначению Э42-Э46.

В большинстве случаев в качестве газообразующих вводятся органические присадки. Это приводит к насыщению расплава водородом и, как следствие, повышенной пористости шва. Данные показатели находятся в допустимых пределах, если покрытие не пересушено.

Для этого соблюдают условия:

Прочие факторы повышенной пористости:

Рутиловое покрытие имеют электроды марок МР-3, АНО-1, ОЗС-4, ОЗС-6, ЗРС-1, ЗРС-2.

Дополнительные виды электродов

Расходники делятся на группы по способу работы.

Неплавящиеся электроды

Изделия предназначены для автоматической и полуавтоматической сварки.

В рабочую зону подают:

Тугоплавкие расходники покрытия не имеют.

Они изготавливаются из следующих материалов:

Неплавящимися расходниками варят:

При сварке неплавящимся электродом на постоянном токе анодное пятно (со стороны «плюса») имеет более высокую температуру, чем катодное.

Поэтому для соединения тонкостенных заготовок используют обратную полярность: «+» подключают к расходнику. В противном случае металл прогорит.

Плавящиеся электроды

Изделия данного типа используются в ручной дуговой сварке.

В процессе работы материал стержня переносится в сварочную ванну.

Расходники изготавливают из сварочной проволоки Св-08 или Св-08А.

Используются следующие виды стали (всего 77 марок):

Изделие подбирают в соответствии с материалом заготовок.

При сварке постоянным током более горячим является катодное пятно (со стороны «минуса»). Поэтому тонкостенные заготовки соединяют прямой полярностью: «-» подключают к расходнику.

Электроды из цветмета

Такие расходники используют для соединения заготовок из алюминия, меди, никеля, прочих цветных металлов и их сплавов. Подбирают стержень из того же материала, что и свариваемые детали.

Используют следующие марки:

Электроды для сварки алюминия делают из проволоки Св-А1 с галогенидным покрытием. Они подходят всем маркам металла.

Расходники КМ-100 и им подобные выполнены из медной проволоки и снабжены основным покрытием (фтористо-кальциевым). Оно характеризуется пониженным выделением кислорода, оказывающего разрушительное действие на металл. Возможно соединение меди с углеродистой сталью.

Электроды для контактной сварки тоже делают из меди или бронзы.

Расходники марки МЗОК и им подобные изготавливают из никелево-медной проволоки с покрытием основного типа.

Как выбирать электроды

Тип расходника определяется материалом конструкции и условиями ее эксплуатации.

Рекомендуются следующие марки:

| Назначение электрода | Марка расходника |

| Углеродистые и низколегированные стали | ОЗС-4, МР-3, АНО-4, GOODEL-OK46, ОЗС-6, ОЗС-12, ОЗС-21, МР-3С, АНО-21, АНО-6, АНО-25, УОНИ-13/45, УОНИ-13/55У, УОНИ-13/65, УОНИ-13/85, ЦУ-5, ВП-6 |

| Конструкции, работающие при минусовых температурах и знакопеременных нагрузках | АНО-11, GOODEL-OK48, УОНИ-13/55 |

| Трубопроводы | ТМУ-21У, GOODEL-52U |

| Высоколегированные антикоррозионные стали | ОЗЛ-7, ОЗЛ-8, ЦЛ-9, ЦЛ-11, НЖ-13, ОЗЛ-17У, ЭА-400/10, ЭА-395/9, НИАТ-1, НИАТ-5 |

| Жаростойкие и жаропрочные высоколегированные стали | ОЗЛ-6, ЦТ-15, ЦТ-28, ОЗЛ-25Б, АНЖР-1, АНЖР-2 |

| Соединение разнородных сталей – низколегированных с хромоникелевыми аустенитными сталями | НИИ-48Г |

| Работа с серым и ковким чугунами, заварка дефектов чугунного литья | ШЭЗ-Ч1, ОЗЧ-1, ОЗЧ-2, ОЗЧ-6 |

| Холодная сварка конструкций из чугуна: высокопрочного с шаровидным графитом и серого – с пластинчатым | ЦЧ-4 |

| Соединение, наплавка и заварка дефектов литых деталей из серого, ковкого и высокопрочного чугуна | МНЧ-2 |

| Работа с медью и бронзой | «Комсомолец-100», АНЦ/ОЗН-3; ОЗБ-2М (для бронзы) |

| Электродуговая наплавка | ОЗШ-1, ОЗШ-3, ВСН-10, ОЗН-300М, ОЗН-400М, ОЗН-6, ОМГ-Н, ЭН-60М, ОЗН-7, ОЗН-7М, НР-70, ЦН-6Л, ЦН-12М, ШЭЗ-Н13, 13КН/ЛИВТ, Т-590, Т-620, ЦНИИН-4, УОНИ-13/НЖ 20Х13 |

| Наплавка поверхностей кузнечно-прессовой оснастки и деталей металлургического оборудования | ОЗШ-6, ОЗШ-8 |

| Наплавка исполнительных деталей штампов холодной штамповки и горячей – с нагревом контактных поверхностей до 650°С | ОЗИ-3 |

| Легированные теплоустойчивые стали | ТМЛ-1У, ТМЛ-3У, ЦЛ-39 |

Диаметр электрода подбирают по толщине заготовки:

| Толщина заготовки, мм | Диаметр расходника, мм |

| 1,5-2 | 2 |

| 3 | 2,5 или 3 |

| 4-5 | 3 или 4 |

| 6-12 | 4 или 5 |

| Более 13 | 5 или 6 |

Заготовки толщиной менее 1,5 мм вручную не сваривают.

С диаметром расходника взаимосвязана сила сварочного тока. Рекомендуемая величина указана на упаковке.

Примерные значения приведены в таблице:

| Диаметр электрода, мм | 2 | 2,5 | 3 | 4 | 5 | 6 |

| Сила тока, А | 40-64 | 65-80 | 70-130 | 130-160 | 180-210 | 200-350 |

По требуемой силе тока выбирают сварочный аппарат.