Для чего применяется лущильный станок

Лущильный станок

Смотреть что такое «Лущильный станок» в других словарях:

лущильный станок — Станок, предназначенный для получения лущеного шпона из чурака. [ГОСТ 15814 70] Тематики оборуд. для производства слоистой древесины EN lathe DE Schälmaschine FR derouleuse … Справочник технического переводчика

Лущильный станок — – станок, предназначенный для получения, лущеного шпона из чурака. [ГОСТ 15814 70] Рубрика термина: Деревообрабатывающее оборудование Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Лущильный станок — 4. Лущильный станок Станок, предназначенный для получения, лущеного шпона из чурака Источник: ГОСТ 15814 70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения … Словарь-справочник терминов нормативно-технической документации

ЛУЩИЛЬНЫЙ СТАНОК — специализир. (используется преим. в производстве фанеры) дереворежущий станок для получения способом лущения листового полуфабриката из натур. древесины лущёного шпона. Наибольшая длина чу рака 900 2700 мм, наибольший диаметр чурака 450 1300 мм,… … Большой энциклопедический политехнический словарь

станок — технологическая машина, предназначенная для обработки материалов с целью получения заготовок или готовых изделий либо для получения новых материалов из сырья. Станки являются основным видом оборудования механических цехов машиностроительных и… … Энциклопедия техники

Деревообрабатывающий станок — машина для обработки древесины с целью придания ей необходимых размеров и формы. На Д. с. из древесного сырья вырабатывают различные материалы и полуфабрикаты (брусья, доски, фанеру, стружку, древесные плиты и прочее), детали изделий и… … Большая советская энциклопедия

ГОСТ 15814-70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения — Терминология ГОСТ 15814 70: Оборудование, инструменты и приборы для производства слоистой древесины. Термины и определения оригинал документа: 57. Автокубатурник Прибор для автоматического определения объема фанерного сырья, перерабатываемого на… … Словарь-справочник терминов нормативно-технической документации

Деревообрабатывающее оборудование — Термины рубрики: Деревообрабатывающее оборудование Высотомер для лущильного станка Загрузочное устройство к клеильному прессу Измельчитель древесных отходов … Энциклопедия терминов, определений и пояснений строительных материалов

Шпон (материал) — У этого термина существуют и другие значения, см. Шпон. Листы шпона Шпон древесный материал, представляющий собой тончайшие (менее 3 мм) листы древеси … Википедия

Шпон (древесный материал) — Листы шпона Шпон древесный материал, представляющий собой тончайшие (менее 3 мм) листы древесины. В 1819 году в Российской империи в городе Ревель (ныне Таллин) был изобретен лущильный станок[1]. С этого времени началось производство лущеного… … Википедия

Технология и оборудование для изготовления лущеного шпона

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию. С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели. Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

Соответственно и станок для производства шпона бывает трех типов.

Разделка кряжей на чураки

Существует три способа разделки:

Целью первого способа является получение из каждого кряжа чураков, имеющих наибольшую кубатуру, независимо от их качества. При разделке по второму способу задаются целью получить высокосортные чураки, не считаясь с объемным выходом. Оба эти способа в чистом виде не применяются. Целесообразным является комбинированный способ, в основу которого положено получение максимальной массы при сохранении наибольшего качественного выхода.

Поперечное распиливание сырья состоит из двух, обычно совмещенных на практике операций – разметки кряжей и распиловки их на чураки.

Разметка заключается в определении на кряже линий пропила с учетом вырезки дефектных мест, чтобы получить наибольшее количество лучших по качеству чураков при наименьших потерях древесины.

Распил должен производиться при строгом соблюдении перпендикулярности плоскости реза к оси ствола и правильности длины чурака.

Кряжи в зависимости от размеров распиливают на круглопильных балансирных (ЦПС-710 (Россия) (рис. 1)) и маятниковых станках (ЦМЗ, ЦМЭ-2, ЦМЭ-3К (Россия) (рис. 2)), поперечнопильных станках с возвратнопоступательным движением пил или цепными пилами.

Рис. 1. Комбинированная балансирная циркульная пила ЦПС – 710

Рис. 2. Маятниковый круглопильный станок ЦМЭ-3К

Существует станок «лисий хвост» с возвратнопоступательным движением пилы, применяемый для разделки сырья диаметром от 70 до 150 см.

Общие потери древесины при разделке кряжей на чураки составляют 1-3 % в зависимости от породы древесины.

Производительность круглопильных станков в чураках в смену (А, чур./см) определяется по формуле:

где Т – продолжительность смены, мин; U – скорость подачи пилы, м/мин; КM – коэффициент использования машинного времени; КД – коэффициент использования рабочего времени; ДЧ – диаметр чурака, м; n – среднее число пропилов на один чурак.

Кряжи разделываются на чураки с припуском по длине на обработку.

Для получения фанеры размером 1525х1525 мм заготавливают чурак длиной 1600 мм, то есть с припуском 75…80 мм.

Недостатки

На выбор того или иного вида шпона оказывает влияние наличие недостатков, свойственных каждому из сравниваемых материалов.

Так для лущеного шпона свойственны следующие недостатки, это:

Лущение шпона – это технология, позволяющая изготавливать различные виды строительных материалов с низкой себестоимостью для различных видов строительно-монтажных работ.

| Пиломатериалы для строительства: делаем ДСП, изготовление ДВП, как сделать столярные плиты, фанера, шпон) |

Гидротермическая обработка древесины

где Е – модуль упругости шпона поперек волокон древесины; S – толщина шпона; R – радиус чурака.

Технология резания рассматривается как процесс получения тонкого слоя древесины, который должен быть плотным и гладким (не иметь трещин).

В процессе резания снимаемый слой изгибается, изменяя первоначальную форму, в результате чего на левой растянутой стороне шпона возможны трещины.

Чтобы избежать трещин, искусственно усиливают деформативность древесины. Для этого чураки и ванчесы подвергают гидротермической обработке (увлажнение и нагрев).

Чем больше влажность древесины, тем больше ее пластичность. Сухая древесина обладает значительной хрупкостью.

Нагревание древесины (до определенного предела) придает волокнам хорошие пластические свойства. Высокие температуры действуют отрицательно на качество шпона, так как вследствие сильного размягчения волокон при резании возникает «ворсистость» поверхности.

Рекомендуемая температура для нагрева древесины перед лущением и строганием:

Гидротермическую обработку можно производить нагревом в воде: провариванием или пропариванием.

Проваривание производится в горячей или теплой воде в специальных бассейнах (открытых и закрытых), оборудованных механизмами для загрузки и выгрузки чураков (рис. 3). Этот способ прост и не требует больших затрат на его организацию, применяется главным образом для лущения.

Пропаривание применяется в основном при изготовлении строганого шпона, когда варка недопустима из-за изменения цвета древесины. Пропаривание производят в автоклавах, парильных камерах и ямах.

Гидротермическую обработку перед лущением можно производить по мягкому и жесткому режимам.

Мягкий – температура 35…40 оС, продолжительность нагрева 2…3 суток, жесткий – температур 70…80 оС, продолжительность нагрева 2…15 часов.

Рис. 3. Бассейн с консольно-козловым краном для прогрева чураков: 1 – сбрасыватель; 2 — загрузочный конвейер; 3 – накопитель кряжей; 4 – крышка; 5 — грейферный захват; 6 – разделительная тумба; 7 – стена; 8 – кран; 9 – передвижной перегрузчик; 10 – разгрузочный конвейер

Гидротермическую обработку перед строганием производят в течение более длительного времени: температура насыщенного пара 120…130 оС, продолжительность обработки 4…10 часов.

Продолжительность гидротермической обработки вообще зависит от диаметра чурака, породы древесины, температуры нагревающей среды, начальной и конечной температуры древесины.

Отличительные характеристики

Специалисты считают, что лущеный шпон не является лучшим вариантом при использовании его для отделки помещений или конструктивных элементов мебели, а также прочих конструкций. Это обусловлено низкими декоративными показателями этого материала.

Свилеватая древесина – это древесина с естественным пороком, выражающемся в извилистом или беспорядочном расположении волокон дерева.

Окаривание

Окаривание – снятие коры с чураков перед лущением предохраняет режущий инструмент от затупления и порчи, уменьшает его износ, а также повышает производительность лущильного станка.

Основными требованиями к процессу окаривания являются чистота и сохранение заболонной части древесины чурака (сниматься должна только кора и луб).

Сырье окаривают на окорочных станках различного типа (ОК63-1Ф, ОК80-1, 2ОК63-1 (Россия), Valon Kone VK-26 (Финляндия)) или на лущильных станках упрощенной конструкции.

Часовая производительность роторных окорочных станков (А, м3/час) определяется по формуле:

где V – объем кряжа среднего d, м3; Kз – коэффициент загрузки станка; L – длина кряжа, м.

Для окорки древесины твердых пород и больших размеров наиболее пригоден ручной электрифицированный фрезерный инструмент. Частота вращения его ножевой головки 1500 мин-1. Максимальная толщина снимаемого слоя 15 мм.

Окаривание на лущильных станках осуществляется при отведенной линейке, то есть без обжима. Оно производится на специально выделенном для этой цели лущильном станке, и дальше кряжи передают на другие лущильные станки для переработки.

По такому методу окаривание совмещают с обрезкой до цилиндра. Получаемые неполноформатные листы шпона разделываются на гильотинных ножницах непосредственно у станка. Достоинствами данного способа являются дополнительный отбор сырья в виде кусков, меньшая изнашиваемость (затупление) ножа, повышение производительности лущильных станков. Недостатком – увеличенный выход кусков при вторичной вставке чурака в лущильный станок.

Второй метод заключается в том, что операцию окаривания совмещают непосредственно с лущением на этом же станке, то есть окоренный чурак не вынимают. Для предупреждения быстрого затупления ножа чураки предварительно тщательно промывают.

Лущение шпона

Рис. 4. Схема лущения чурака

После разлущивания чурака остается отход в виде цилиндра, называемый карандашом, диаметр которого зависит от диаметра зажимных кулачков. Для уменьшения диаметра карандаша кулачки делают телескопическими. В начале процесса лущения чурак зажимают наружными кулачками, имеющими диаметр 100…110 мм, а затем в конце процесса зажим осуществляют внутренними кулачками диаметром 55…65 мм.

Толщина шпона представляет собой величину подачи ножа на один оборот шпинделя. В последних моделях станков диапазон толщины может находиться в пределах 0,05…5 мм.

При свободном резании древесины на левой стороне шпона, обращенной к чураку, возникают трещины и неровности.

где S – расчетная толщина шпона, мм; S0 – расстояние между ножом и прижимной линейкой, мм.

Для обеспечения требуемого качества шпона степень обжима должна быть выдержана в пределах 10…30 % в зависимости от породы древесины, толщины шпона и температуры чурака.

При разлущивании чурака выделяют четыре зоны (рис. 5):

Объем древесины в каждой зоне может быть охарактеризован следующими цифрами: зона рванины – 20…23 %; зона длинных кусков – 4…5 %; зона полноформатного шпона – 57…59 %; зона карандаша – 15…17 %.

Рис. 5. Зоны лущения чурака: 1 – зона рванины, являющаяся следствием неправильной формы чурака; 2 — зона длинных кусков, являющаяся следствием неправильной установки чурака между шпинделями станков;3 – зона полноформатного шпона; 4 – зона карандаша

В случае лущения чурака на станке, оборудованном центровочным устройством, полезный выход (q, м3) может быть определен по формуле:

где dч – диаметр чурака, м; dк – диаметр карандаша, м; lч – длина чурака, м; Кв – коэффициент выхода сырого шпона из чурака.

Объем чурака, оставшегося после лущения (qч, м3), определяется по формуле:

Объем рванины из одного чурака (Q, м3) определяется по формуле:

где qч – объем чурака, м3.

Выход шпона выражается в % от объема чурака:

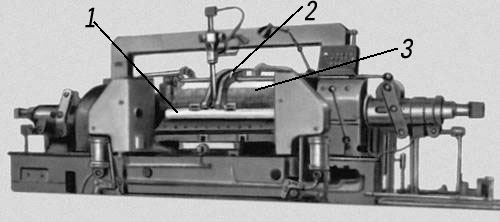

Кусковой шпон, образующийся в начальной стадии лущения, используется для изготовления малоформатной фанеры или серединок полноформатной. Минимальная длина отбираемых кусков 0,8 м, минимальная ширина – 0,13 м. Правильная организация отбора кусков увеличивает выход шпона на 4…4,5 %. В настоящее время наиболее широко применяются лущильные станки марок ЛУ 17-4, ЛУ 17-10, СЛ-800, СЛ-1600 (Россия) (рис. 6); SF 2350 (Италия); Токио Плитвуд МК (Япония); MQW2314/35B2 (Китай).

Рис. 6. Лущильный станок СЛ-1600

Шпон, получаемый при разлущивании чурака, имеет вид ленты, ширина которой равна длине чурака, а длина зависит от диаметра чурака и толщины шпона.

На выходе из лущильного станка лента шпона разрезается на отдельные ленты, ширина которых определяется из выражения:

где Вф – ширина готового листа фанеры, мм; Δ0 – припуск на обрезку (75…80) мм; Δу – припуск на усушку в зависимости от породы древесины и размера листа, мм.

Особенности производства

Технология изготовления лущеного шпона известна с начала XIX века, и за эти годы оборудование, используемое для производства шпона, претерпело много конструкторских преобразований и технических изменений. Однако основные принципы остались неизменны.

Чурак, или другими словами заготовка, предварительно прошедшая сушку, подается на специальный, лущильный станок. Размер чурака, длина и диаметр, зависят от модели станка и его технических характеристик.

Когда заготовка подана на станок, она фиксируется в шпинделях, устройствах, устанавливаемых с торцов чурака.

Важным моментом при установке заготовки, является правильная центровка, потому как в противном случае при выполнении следующей операции, оцилиндровки, будет большой процент отходов древесины.

Оцилиндровка – это технологическая операция, когда при вращении чурака, с его поверхности удаляются участки древесины, ее неровности. Удаление выполняется до момента придания заготовке вида правильного цилиндра.

После того, как цилиндр сформирован, начинается процесс лущения.

В этом режиме одновременно с вращением чурака, осуществляется движение режущего ножа в направлении центра вращения, что приводит к срезанию слоя древесины требуемой толщины.

Срезаемое древесное полотно (шпон), наматывается на специальное устройство (мотовило), располагаемое рядом с лущильным станком, или нарезается требуемого размера.

Отличительными особенностями производства лущеного шпона в промышленных масштабах, являются:

Раскрой ленты шпона

Раскрой ленты шпона осуществляется на ножницах различных типов (НФ-18; НФ-1803, СЛ-1700, APL финской ), снабженных устройством для укладки листов шпона в стопу. Как правило, лущильный станок и ножницы встраиваются в полуавтоматическую поточную линию: лущение – рубка – укладка шпона (ЛУР 17-3 состоит из ЛУ 17-4 и НФ 18-3) (рис. 7).

Рис. 7. Схема линии лущения и раскроя шпона

Сушка шпона

При склеивании шпон должен иметь влажность 6…12 %. Поэтому шпон подвергают сушке сразу же после выхода из лущильного отделения.

В связи с малой толщиной шпона, напряжения, возникающие в нем, незначительны. Значит, сушку можно осуществлять по более жестким режимам, чем пиломатериалы.

Существуют следующие способы подвода тепла к высушиваемому шпону: кондуктивный, конвективный, кондуктивно-конвективный и радиационный.

При кондуктивном способе тепло передается высушиваемому материалу в результате его соприкосновения с нагретым телом. Этот способ сушки применяется в так называемых «дыхательных» прессах. Они периодически размыкаются для выхода пара и в настоящее время практически не используются.

При конвективном способе передача тепла осуществляется посредством агента сушки: горячий воздух или топочный газ. Этот способ используется в ленточных сушилках (камера, в которой циркулирует воздух). Шпон перемещается по проволочным лентам специального плетения, которым сообщается движение от специального привода. Температура агента сушки 60…120 оС, скорость движения воздуха 0,9…1,1 м/с, продолжительность сушки 20…90 мин.

При кондуктивно-конвективном способе передача тепла осуществляется сразу двумя способами. По этому принципу работают роликовые сушилки – камеры, внутри которых в несколько рядов по высоте располагаются ролики.

При радиационном способе тепловая энергия распространяется в среде в виде электромагнитных колебаний в инфракрасном диапазоне. ИK-лучи способны нагревать поверхность древесины на 1-2 мм в глубину. На практике используют излучатели с температурой 130-250 С.

Наиболее распространенными сегодня являются агрегаты комбинированной сушки, где основной тип теплопереноса – конвекционный с долей контактного нагрева. Это роликовые сушилки с паровым или газовым обогревом. Это сушилки непрерывного действия, в которых листы шпона перемещаются от сырого к сухому концу системой приводных парных роликов. По принципу циркуляции агента сушки сушилки бывают с продольной, поперечной циркуляцией и с сопловым дутьем перпендикулярно плоскости листов шпона.

Паровые роликовые сушилки типа СУР (СУР-4, СУР-5 (Россия) (рис. 9), «Raute» (Финляндия)) состоят из загрузочной этажерки с приводными роликами, восьми секций сушки, одной секции охлаждения и разгрузочной этажерки из пяти плоских полок. Подачи шпона образована при помощи рядов парных роликов, вращающихся в противоположных направлениях (рис. 8).

Рис. 8. Схема механизма подачи шпона в роликовой паровой сушке типа СУР: 1 – листы шпона; 2 – верхние ведомые ролики; 3 – нижние приводные ролики; 4 – калориферы

Паровые сушилки с сопловым дутьем (СУР-8 (Россия), VMS«Raute» (Финляндия)) являются разновидностью паровых сушилок. Они отличаются тем, что тепло шпону передается не только от внешних калориферов, но и от поверхности труб, вмонтированных в сопловые короба. Интенсивность сушки в таких сушилках при прочих равных условиях возрастает в 2-3 раза по сравнению с интенсивностью сушки в сушилках с продольной и поперечной циркуляцией воздуха.

Рис. 9. Паровая роликовая сушилка СУР-4

Газовые роликовые сушилки (СРГ-25, СРГ-25М, СРГ-50 (Россия), YST- 480 «Raute» (Финляндия)) отличаются от паровых более высокой температурой агента сушки (250…300 оС) благодаря применению смеси топочных газов с воздухом. Для этого сушилки снабжаются топками, где сжигается твердое, жидкое или газовое топливо, а топочные газы в смеси с атмосферным воздухом непосредственно подаются в зону сушки. Поэтому в газовых сушилках отсутствуют калориферы, и при том же каркасе становится возможным сделать вместо пяти восемь этажей.

Ленточные (сетчатые) сушилки (паровая роликовая сушилка СуШЛ) используются в основном для сушки шпона в виде непрерывной ленты и устанавливаются в линии лущения-сушки-рубки-сортировки шпона. Преимущество этого способа в том, что снижаются потери шпона при его рубке и транспортировке в сухом виде на 3…5 %, а трудозатраты сокращаются в 2…2,5 раза.

Контактные сушилки основаны на принципе передачи тепла шпону соприкосновением с нагретыми плитами. К сушилкам такого типа относится, в первую очередь, дыхательный пресс (СУД-4, СУД-7 (Россия)).

Сушилка с шахматным расположением роликов занимает меньшую производственную площадь и позволяет сохранить производительность при меньших трудозатратах.

Продолжительность сушки зависит от температуры агента сушки, скорости циркуляции, толщины шпона, породы древесины, начальной и конечной влажности шпона. Обычно температура агента сушки у паровых сушилок 80…150, у газовых – 160…300 оС; скорость движения воздуха 1,7…2,5 м/с; продолжительность сушки 3…15 мин.

Производительность роликовых и ленточных сушилок (А, м3/смену) определяется по формуле:

где m – число листов шпона на 1 этаж; n – число этажей; L – полная рабочая длина сушилки, м; b – ширина сухого листа шпона; S – толщина шпона, мм; T – время работы сушилки в мин; Кп – коэффициент, учитывающий переход от сушки шпона одного вида к другому (Кп = 0,9 – 1,0); Кз – коэффициент заполнения сушилки по длине, (Кз = 0,96 – 0,98); Кв – коэффициент использования рабочего времени; Z1 – продолжительность прохождения шпона через сушилку, мин.

После сушки шпон сортируется.

«Лущильный станок» в книгах

Токарный станок

Токарный станок Токарный станок того времени выглядел довольно примитивно. Основание «станка» – деревянная скамейка вместо современной станины. На этой скамейке-станине находилось две бабки, соединенные бруском, служившим опорой для резца. Передняя бабка станка

Печатный станок

Печатный станок Разумеется, все вы знаете, что печатный станок изобрел Иоганн Гуттенберг. В пятнадцатом веке многие города обзаводятся своими печатными дворами. Появились печатни и во Флоренции – как раз во времена Леонардо, около 1470 года.Но да Винчи не мог пройти мимо

Ткацкий Станок

Ткацкий Станок Это самая простая, самая глубокая и самая секретная практика из всех. Секретная не потому, что ценнее других, но просто потому, что требует высокого уровня ответственности и развитого сочувствия к миру людей. Кроме того, она трудновыполнима, требует

Станок Borkey 989 Top-Cut

Станок Borkey 989 Top-Cut Поставляемый компанией DiMark International станок Borkey 989 Top-Cut (рис. 14.17) позволяет нарезать прямые и изогнутые дорожки, а также изготавливать луночные ключи по образцу или по коду. Рис. 14.17. Станок Borkey 989 Top-Cut предназначен для нарезания ключей различных типов по

Деревообрабатывающий станок

Деревообрабатывающий станок Деревообрабатывающий станок – машина для обработки древесины. Деревообрабатывающий станок.На деревообрабатывающем станке получают изделия и материалы из дерева: доски, брус, фанеру, древесные плиты, конструкции для изготовления мебели,

Зубообрабатывающий станок

Зубообрабатывающий станок Зубообрабатывающий станок – металлорежущий станок, на котором обрабатываются зубчатые колеса и рейки – основные детали зубчатой передачи. Зубчатые передачи используются в редукторах и дифференциальных механизмах.На зубообрабатывающих

Балансировочный станок

Балансировочный станок Балансировочный станок – машина для балансировки-уравновешивания вращающихся частей роторов, турбин, валов, шкивов, устанавливающая место и степень статической и динамической неуравновешенности вращающихся частей машин. Конструкция

Сортировка шпона

Сортировка шпона может осуществляться непосредственно у сушилок, на транспортерах, перемещающих шпон к подстопным местам, а также на специально отведенных площадках. Для механизации операции рассортировки стоп шпона, поступающих из сушилок, разработан сортировщик сухого шпона СШ – 3. Применяются линии сортирования с автоматической оценкой качества шпона с использованием фотодатчиков и встроенной ЭВМ. Система улавливает темные места на листе шпона, определяет их количество, размеры, площадь и сравнивает результат с эталонами, имеющимися в ее памяти, на основании чего выносит решение о присвоении того или иного сорта.

Сортность шпона может быть повышена за счет починки. Операция выполняется на шпонопочиночных станках марки ПШ, ПШ – 2А, ПШ-2АМ (рис. 10) и др. Починка заключается в вырубке из листа дефектов и вставки на их место заплаток из здоровой древесины. Заплатка должна входить с натягом в 0,1…0,2 мм.

Рис. 10. Шпонопочиночный станок ПШ-2АМ

Образующиеся в начале лущения куски шпона целесообразно соединять в полноформатные листы методом сращивания (гуммированной лентой, клеевой нитью). Для соединения полос шпона используются ребросклеивающие станки РС-5, РС-7, РС-9, РСП-2 (Россия) и др.

Сравнительные характеристики

Разные виды шпона используются для различных целей, что обусловлено толщиной этого материала, вариантами использования и его стоимостью.

Если сравнивать по толщине, то этот показатель выглядит следующим образом:

Пиленый шпон изготавливается из хвойных пород деревьев, при этом заготовками служат бруски больших размеров, которые распиливаются в заданном направлении. Это наиболее дорогой вид шпона, который используется для различного вида отделки и даже при изготовлении музыкальных инструментов.

Строганый шпон изготавливается из ценных пород деревьев и используется для отделки мебели и внутреннего декорирования помещений. Это достаточно дорогой вид шпона, цену которого определяет стоимость используемой древесины.

Лущеный шпон изготавливается из наиболее «простых» пород деревьев (береза, дуб, сосна, ольха), что определяет его использование при производстве фанеры и прочих листовых отделочных материалов. Как уже было написано выше, это наиболее дешевый вид шпона.