Для чего применяется отжиг

Что такое отжиг? [7 видов процесса отжига]

Отжигом называется процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени, а затем медленного охлаждения (как правило, с охлаждением печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к равновесной.

Но в чем цель отжига и какие типы отжига бывают? Давайте рассмотрим эти вопросы более подробно.

Цель отжига:

Отжиг и нормализация в основном используются для подготовительной термической обработки.

Для деталей с низким напряжением и низкой производительностью в качестве окончательной термической обработки также можно использовать отжиг и нормализацию.

Классификация методов отжига:

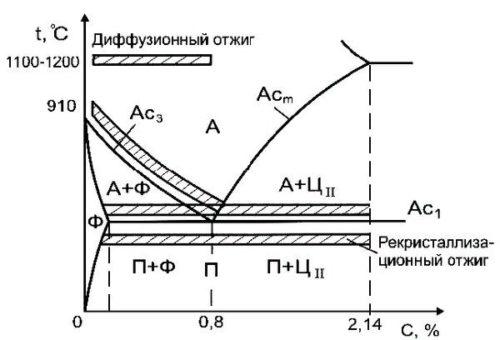

В зависимости от температуры нагрева, обычно используемый метод отжига подразделяется на:

Отжиг с рекристаллизацией фазовых изменений выше критической температуры (Ac1 или Ac3):

Отжиг ниже критической температуры (Ac1 или Ac3):

7 типов процесса отжига:

Полный отжиг

Нагрев стали выше Ac3 20

30 ℃, сохранение тепла в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в основном используется для доэвтектоидной стали (wc=0,3

0,6%), как правило, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, а также иногда используется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь нагревается до аустенитного состояния выше Accm и медленно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, прочность, твердость, пластичность и вязкость стали значительно снижаются, что оставляет скрытую опасность для окончательной термической обработки.

Получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение показателей обработки стали.

Для того чтобы повысить производительность в реальном производстве, детали вынимаются из печи для воздушного охлаждения при отжиге до температуры около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, особенно если аустенитная сталь более стабильна.

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После соответствующего времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего аустенитное тело изменится на перлит, а затем процесс термообработки охлаждается до комнатной температуры.

То же самое, что и полный отжиг, изменение легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и крупносерийных печей, поскольку при изотермическом отжиге нелегко достичь изотермической температуры внутренней или серийной заготовки.

Неполный отжиг

Нагрев стали до температуры Ac1

Accm. Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном данный метод используется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс термической обработки для сферификации карбида в стали с получением гранулированного перлита.

Нагрев до температуры, которая на 20

30 ℃ выше, чем Ac1, время выдержки не должно быть слишком долгим, обычно 2

4 часа. Обычно методом печного охлаждения, или изотермически около 20 ℃ ниже Ar1 в течение длительного времени.

В основном используется для эвтектоидной стали и гиперэвтектоидной стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только низкую твердость, но и удобен для механической обработки.

Кроме того, зерно аустенита нелегко сделать крупным при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, необходимо устранить процесс нормализации перед сферификационом отжиге.

Снизить твердость, получить однородную структуру, улучшить обрабатываемость для подготовки к закалке.

Существует много методов сферификационного отжига, в основном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более 20

30 ℃, сохранейте тепло в течение соответствующего времени, с медленным охлаждением печи. Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

B) Изотермический сферификационный отжиг:

После теплоизоляции стали, вместе с печью охлаждается до температуры немного ниже Ar1 изотермический (обычно в Ar1 ниже 10

После изотермического отжига с медленным охлаждением печи до около 500 ℃ затем вынуть сталь для воздушного охлаждения.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

Диффузионный отжиг (равномерный отжиг)

Нагрейте слиток, отливку или ковочную заготовку до температуры, которая немного ниже линии твердой фазы, в течение длительного времени, затем медленно охладите, чтобы устранить неоднородность химического состава.

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига очень высокая, обычно на 100

200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10

После диффузионного отжига для доработки структуры необходим полный отжиг и нормализация.

Он применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Нагрев стали до определенной температуры ниже Ac1 (обычно 500

650 ℃), изоляция, а затем охлаждение с помощью печи. Температура отжига под напряжением ниже, чем у A1, поэтому отжиг под напряжением не вызывает структурных изменений.

Устранение остаточного внутреннего напряжения.

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежуточный отжиг.

Он заключается в нагреве холодной деформированной стали до температуры рекристаллизации и поддержания соответствующего времени, чтобы зерна деформации могли быть изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для возникновения рекристаллизации необходимо сначала провести определенную холодную пластическую деформацию, а затем нагреть сталь до температуры выше определенной.

Минимальная температура для рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих металлических материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига должна быть выше самой низкой температуры рекристаллизации на 100

200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃).

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжига

Выбор метода отжига обычно осуществляется по следующим принципам:

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Процесс отжига стали и металла: виды, особенности, технология

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обрабатываемость.

Что представляет собой отжиг

Отжиг может проводиться в самых разнообразных случаях. Для примера можно рассмотреть самые основные. Обычно он проводится в следующих целях:

Виды особенности

В зависимости от цели и предназначения отжиг может иметь следующие разновидности:

Более подробно рассмотрим некоторые из них.

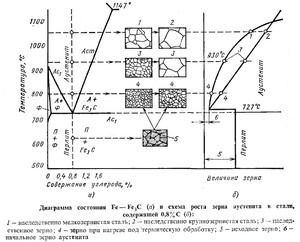

Технология полного отжига

Что касается технологии: изделие подвергается нагреву, который достигает критической точки, равной примерно 20−50 градусов, имеющий условное обозначение А3. Затем выдерживают в этом состоянии столько, сколько необходимо, и медленно охлаждают. Температура нагрева определяется в зависимости от типа стали по диаграмме состояния. Для каждого типа стали существуют определенные значения температур, при которых достигается необходимая степень нагрева. Эти значения можно найти в справочных таблицах.

Время охлаждения также продиктовано структурой и составом стали, например, изделия из углеродистой стали охлаждают на 180−200 градусов в час, низколегированные стальные детали охлаждаются на 90 градусов в час, высоколегированную сталь, если она подвергается полному отжигу, охлаждают еще медленнее — 50 градусов в час. Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Вследствие полного отжига неоднородная структура углеродистой и доэвтектоидной стали, состоящая из крупных и мелких зерен и зачастую не удовлетворяющая по своим механическим свойствам, становится однородной и податливой для обработки. Именно в этих целях и проводится полный отжиг.

Особенности и цель неполного отжига

Технологически процесс неполного отжига отличается степенью нагрева, в данном случае он достигает критической точки на 30−50 градусов выше до А1. Температура нагрева достигает 770 градусов, постепенное охлаждение происходит со скоростью 60 градусов в час: сначала в печи до 600 градусов, а затем на открытом воздухе.

Такая термообработка также применяется для заэвтектоидной и легированной стали. Она нагревается до критической точки Ас1, превышающей на 10−30 градусов. В результате такого нагрева происходит перекристаллизация сплава, которая, в свою очередь, способствует образованию сферической формы перлита. Этот процесс еще называется сфероидизацией.

Рекристаллизация и диффузия

Чтобы данный процесс протекал успешно, нагрев проводится при очень высоких температурах, с более длительной выдержкой и с медленным охлаждением, в отличие от видов, рассмотренных выше. То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

Предназначение изотермического отжига и нормализации

Данный вид дает несколько видимых преимуществ, первое из которых заключается во времени, то есть весь процесс — начиная от нагрева, выдержки и до остывания — занимает гораздо меньше времени, чем этап остывания детали вместе с печью. Второе преимущество состоит в том, что при изотермической выдержке и резком охлаждении достигается более сглаженная и однородная структура по сечению детали.

Суть технологии отжига стали, виды и назначение

Суть отжига стали: физика процесса, виды и области применения. Различия отжига первого и второго рода. Описание рекристализационного, диффузионного, гомогенизационного отжига. Особенности отжига меди, латуни с сплавов. Применяемое оборудование.

Отжиг стали — это один из видов термообработки, применяемый в качестве подготовительной или заключительной операции при закалке, сварке, обработке резанием или давлением.

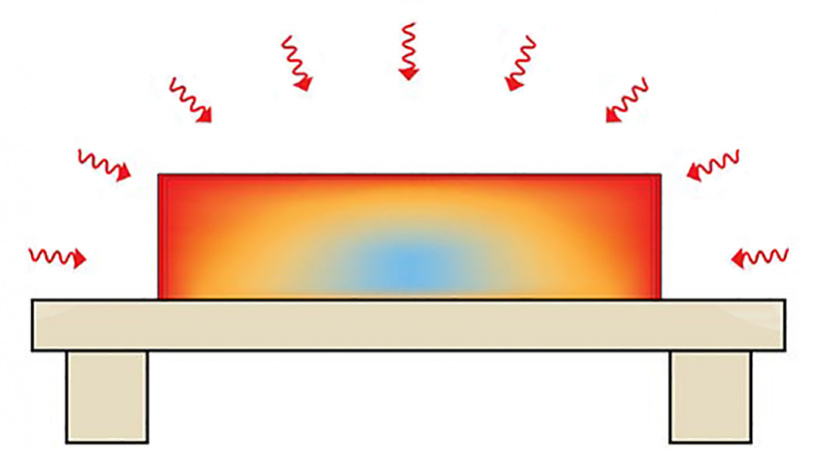

Основное назначение отжига заключается в изменении структуры стали для снижения ее твердости и придания ей пластичности и ударной вязкости, а также устранения внутренних напряжений. Для этого стальные изделия нагревают выше критической температуры, а затем подвергают медленному охлаждению.

После такой обработки изменяется структура металла, его зернистость и равномерность кристаллической решетки. Температура нагрева при отжиге выбирается в зависимости от целей конкретной операции, а также процентного содержания в стали углерода и легирующих добавок.

Для определения временных параметров нагрева и остывания, которые во многом зависят от массы и формы изделия, используют расчетные методы и данные из технологических справочников.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Процессы в металле при отжиге

Отжиг металла выполняется для возвращения его микроструктуры в исходное состояние, которое, как правило, характеризуется мягкостью, пластичностью и отсутствием напряжений.

При отжиге углеродистых сталей изделие сначала разогревают до температуры, несколько превышающей точку аустенита, а затем естественным способом остужают до комнатной температуры. В результате получается сталь, состоящая из сочетания перлита с ферритом с упорядоченной кристаллической структурой.

В зависимости от состава металла и целей обработки отжиг стали может быть без фазовых преобразований (1-го рода) или с их использованием (2-го рода). Первый способ чаще всего применяют после механообработки для устранения нагартовки, а второй — перед закалкой для получения исходной структуры материала.

Отжиг первого рода

Как правило, первый вид применяется после литья, горячей и холодной обработки давлением, а также различных видов обработок резанием. Он имеет несколько вариантов технологии отжига, которые используют в зависимости от того, какие неравновесные состояния структуры стали предполагается устранить, в том числе:

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Этот вид термообработки также называют диффузионным отжигом, т. к. выравнивание распределения химических элементов по объему изделия происходит с помощью диффузии.

При литье легированных сталей в их структуре формируются древовидные (дендритные) неоднородности, при этом легирующие элементы (хром, молибден, ванадий) концентрируются в средней части таких образований. После нагрева их атомы становятся более подвижными и диффундируют в области с меньшей концентрацией.

При гомогенизирующем отжиге сталь разогревают до температур, близких к плавлению (до 1200 ºC), а затем медленно остужают в печи в течение десятков часов. В результате большой длительности процесса металл становится крупнозернистым. Это недостаток исправляют последующей термообработкой, отжигая деталь на мелкое зерно.

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали.

Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают.

При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Такие напряжения часто имеют достаточно большую величину и в совокупности с эксплуатационными могут оказаться выше порога прочности изделия. Для их уменьшения стальные детали отжигают по специальной методике в температурном диапазоне, находящемся ниже точки рекристаллизации.

Температуру нагрева и выдержки выбирают в зависимости от марки металла и целей отжига. Для углеродистых сталей она находится в интервале от 150 до 700 ºC. Время термообработки зависит от массы и габаритов изделия и может составлять несколько часов.

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике.

Таким способом отжигают зубчатые колеса после механической обработки.

Отжиг второго рода

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость.

Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают.

Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических характеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC.

В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы.

Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки.

В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Эта процедура называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения.

Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Особенности отжига различных металлов и сплавов

У остальных изменение внутренней структуры при термообработке происходит за счет рекристаллизации и диффузионных процессов. Температура, при которой происходит внутренняя рекристаллизация алюминия, находится в интервале от 120 до 300 ºC, поэтому его отжигают с нагревом не выше 320 ºC.

Его сплавы (группы АД, АК, Д, АВ) отжигаются при более высоких температурах (370÷430 ºC) с последующим остужением на воздухе от получаса до нескольких часов.

Отжиг меди производят с нагревом до красного свечения (600÷700 ºC). Скорость охлаждения не влияет на качество отожженного металла, поэтому изделия из меди можно охлаждать в воде. При отжиге латунь и большинство бронз также нагревают до 700 ºC, а медно-никелевые сплавы — до 850 ºC, но охлаждать их можно только на воздухе.

Изделия из чистого титана отжигают с нагревом до температуры 600÷700 ºC, а из его сплавов — до 650÷750 ºC. Выдержка при нагреве составляет несколько десятков минут с последующим остужением на воздухе. Отжиг чугуна, также являющимся сплавом железа и углерода, происходит на основании тех же физических законов и технологий, что и у стали.

Используемое оборудование сегодня

Отдельные виды этого оборудования могут работать с защитными средами из вакуума или химически нейтральных газов. Для выполнения изотермических операций применяют печи или ванны с расплавленными металлами и солями.

Транспортировка изделий производится специальными тележками с рельсовыми направляющими, при этом остужение изделий на воздухе обычно осуществляется прямо на этих транспортных средствах. Для погрузки и разгрузки деталей используются мостовые и консольные краны и кран-балки.

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред.

При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов.

Первый дефект, называемый перегревом, можно исправить повторной термообработкой, а второй (он называется пережогом) приводит к необратимым изменениям. Самым активным газом, вызывающим изменение химического состава поверхности стали, является кислород.

При воздействии открытого пламени на поверхности стали появляется упрочненный слой из смеси оксидов железа, именуемый окалиной. С нею связано не только уменьшение объема стали в заготовке, но и возможное возникновение проблем с механической обработкой после отжига.

Удаление окалины вызывает повышение трудозатрат и дополнительный расход материалов на травление или дробеструйную обработку. Еще одним результатом воздействия кислорода является обезуглероживание, которое приводит к деградации поверхностного слоя стали и может образовать микротрещины и поверхностную деформацию.

В Интернете встречаются утверждения, что отдельные виды латуни можно отжигать с охлаждением в воде, но при этом марки такой латуни не указываются. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях.