Для чего применяют сож при шлифовании

СОЖ для шлифовальных станков

Процесс шлифования требует непрерывного и эффективного охлаждения и инструмента, и металлических деталей.

Шлифовальные станки применяются в обработке металла для создания скругленных поверхностей, скошенных или подрезанных ребер, подгонки, выравнивания криволинейных поверхностей и краев заготовки. Предприятия, на которых эти операции являются частью технологического процесса, предпочитают купить СОЖ (смазочно-охлаждающую жидкость), которая повысит качество обработки и продлит срок эксплуатации инструмента.

Применение СОЖ

СОЖ влияет на надежность и продолжительность непрерывной работы шлифовального станка. Она смачивает режущие и обрабатываемые поверхности, а также уменьшает тепловыделение. Качество обработки растет, а инструмент меньше тупится и реже выходит из строя.

Дополнительно СОЖ выполняет другие функции:

Благодаря СОЖ можно работать с более твердыми кругами, что расширяет возможности по обработке твердых материалов.

Виды СОЖ для шлифования

Во время шлифования используют СОЖ с такими составами:

Составы отличаются в зависимости от материала шлифуемой заготовки. Концентрация и ингредиенты будут разными для алюминия, жаропрочных, и нержавеющих и труднообрабатываемых сталей. Также при выборе играют роль параметры алмазных кругов, которые используются в процессе шлифования.

Масло и вода, которые входят в состав СОЖ — отличная питательная среда для роста и размножения бактерий. Для их нейтрализации в смазочные жидкости добавляют специальные присадки, которые помогают избежать загнивания и продлевают срок годности эмульсии. Также существуют присадки для других задач: предотвращения возникновения коррозии, снижения интенсивности пенообразования и т. п.

Особенности использования

Чем больше площадь соприкосновения шлифующих поверхностей станка с деталями заготовки, тем больший объем СОЖ будет расходоваться за единицу времени. Рекомендуется подавать жидкость в зону шлифования на всю высоту круга, в противном случае растет вероятность появления царапин на заготовке.

СОЖ для шлифовальных станков направляют к месту обработки различными способами:

Первый метод получил наибольшее распространение на универсальных круглошлифовальных станках. В этом случае для подачи жидкости используют центробежный электрический насос, и основной задачей СОЖ будет охлаждение заготовки. Если стоит цель смазать место шлифования, выбирают второй метод — подачу через поры шлифовального круга. При этом жидкость направляют как можно ближе к его осевому отверстию, что уменьшает силу трения круга и снижает вероятность появления трещин.

В некоторых случаях при шлифовании можно обойтись без СОЖ. Например, смазка не требуется при обработке из чугуна и меди, но в их случаях необходимо использовать пылеотсосы. В дополнительном охлаждении не нуждаются заготовки из никеля и его сплавов.

Требования к СОЖ для шлифовальных станков

В работе можно использовать только тщательно очищенные жидкости без посторонних добавок. Например, токсичные компоненты могут привести к ожогам и другим повреждениям кожи оператора, а также повредить лакокрасочные материалы на поверхности станка. В условиях производства рекомендуется заменять СОЖ каждые 5—7 дней в зависимости от интенсивности эксплуатации.

Хотите купить качественные СОЖ для шлифования и других способов обработки твердых материалов? Вам помогут в компании Loc-Line. Звоните по номеру 8 800 350 50 43 в г. Санкт-Петербург или пишите нам на электронную почту info@loclinerus.ru. Наши специалисты предложат вам оптимальные по свойствам, составу и цене смазочно-охлаждающие жидкости.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

195027, г. Санкт-Петербург,

Свердловская набережная, 60, литера В,

помещение 225 (БЦ «Набережная»)

Использование СОЖ при шлифовании

Выбор режимов резания при шлифовании.

При шлифовании, как и при других видах обработки металлов, резанием стремятся обеспечить высокую производительность с заданной шероховатостью и точностью обработанной поверхности при наименьшей себестоимости. Частоту вращения круга выбирают максимально допустимой для данного вида обработки. При этом увеличивается производительность и уменьшается шероховатость шлифуемой поверхности. При этом необходимо учитывать прочность круга на разрыв. С увеличением скорости движения заготовки уменьшается время контакта круга и заготовки. При этом снижается температура нагрева заготовки, однако могут возникнуть вибрации. Глубина резания не должна превышать 0,05 поперечного размера зерна. При большей глубине круг становится склонным к засаливанию. Увеличение продольной подачи приводит к увеличению шероховатости поверхности. Значения режимов резания для конкретных видов шлифования и материалов выбирают по нормативам, приводимым в справочниках.

В целях отвода из зоны резания выделяющееся теплоты, уменьшения трения и удаления абразива и стружки при шлифовании применяют СОЖ – эмульсии и масла. Подачу СОЖ следует осуществлять равномерно по высоте круга (5-8 л на каждые 10мм высоты круга).

Подачу СОЖ свободнопадающей струей применяют на универсальных круглошлифовальных станках, в единичном и мелкосерийном производстве. СОЖ подается в зону резания через сопло с щелевым или круговым отверстием.

СОЖ, обладающую хорошими смазывающими свойствами, подают в зону резания через поры шлифовального круга. Подвод СОЖ осуществляют через осевое отверстие круга, под действием центробежных сил протекает через поры круга на его периферию. Подачу СОЖ начинают при вращающемся круге за 2-5 мин до начала шлифования.

Струйно-напорный способ подачи СОЖ представляет собой подачу под давлением через одно или несколько сопл на рабочую поверхность круга вне зоны резания. При этом зерна и поры очищаются от стружки и отходов шлифования.

Подача СОЖ контактным способом заключается в том, что кроме полива зоны резания свободно падающей струей на обрабатываемую поверхность наносят слой активного смазочного материала.

При гидроаэродинамическом способе подачи СОЖ для повышения скорости движения потоков жидкости относительно шлифуемой поверхности, используются воздушные потоки, создаваемые кругом. Способ эффективен при скоростном и обдирочном шлифовании.

При плоском и ленточном шлифовании применяют шлифование в среде СОЖ.

В зависимости от обрабатываемого материала рекомендуют применять следующие СОЖ:

Для чугунных отливок и ковкого чугуна – 1%-ный содовый раствор или 1,5%-ный раствор эмульсола;

Для меди, конструкционной и легированной инструментальной стали – 1%-ный содовый раствор, 1,5%-ный раствор эмульсола или 0,5%-ный содовый раствор, содержащий 0,5% мыла;

Для бронзы, латуни 1%-ный содовый раствор или легкое минеральное масло;

Для алюминия и дюралюминия – эмульсию (15% эмульсола, 5% сульфофрезола, 5% скипидара и 75% воды)

Шероховатость обработанной поверхности зависит от чистоты СОЖ, так как ее загрязнение приводит к засаливанию круга и как следствие появление прижогов. Для очистки СОЖ используют различные устройства: магнитный сепаратор, фильтры с пористым наполнителем, бумажную ленту, расположенную на сетке сепаратора и перемещающуюся по мере загрязнения.

СОЖ при обработке материалов

Напомним, что в процессе металлообработки всегда происходит сильное трение заготовки об инструмент. Особенно это является существенным для токарных станков, где резец сильно нагревается. Интенсивное трение вызывает и преждевременный износ инструмента для холодной пластической деформации, особенно для таких операций, как скоростная многопозиционная высадка или холодное выдавливание. Во всех этих случаях необходимо применение специальных смазочно-охлаждающих жидкостей.

Марки наиболее распространённых составов для мехобработки

Для токарных станков производятся следующие виды:

Эмульсолы, которые представляют собой разбавленные обычные минеральные масла (например, И-12, И-20) Эмульсолы на нефтяной основе производятся по техническим требованиям ГОСТ 6243-75;

Эмульгаторы, у которых присутствуют металлические мыла синтетических жирных кислот. Производятся согласно ГОСТ Р 52128-2003;

Синтетические составы на основе высокоатомных спиртов, талловых масел, триэтаноламина. Производятся по ГОСТ 38.01445-88, и предназначаются для токарных станков, ведущих механическую обработку быстрорежущих, нержавеющих, легированных сталей. Не допускается их использование в отработанном виде;

Сульфофрезолы (ГОСТ 122-94) – смеси высокоочищенного масла и серосодержащих составов. Эффективно снижают трение, не обладают коррозионными свойствами, поскольку не содержат воды, кислот, щелочей.

Общим свойством, которым должна обладать синтетическая СОЖ для токарных станков – пониженная вязкость. Здесь основные компоненты СОЖ легко распределяются по сложной поверхности инструмента, хорошо охлаждают её, не позволяют стружке налипать на резец. В среднем рассматриваемый показатель для процессов механической обработки, не превышает 35 — 40 сСт.

Под смазочным действием понимают способность СОЖ образовывать на контактных поверхностях инструмента, на стружке и на обработанных поверхностях заготовки прочные пленки, полностью или частично предотвращающие соприкосновение передней поверхности со стружкой и задних поверхностей с поверхностью резания. Смазочное действие жидкостей растет с повышением проникающей способности веществ, входящих в ее состав, и активности, с которой эти вещества вступают во взаимодействие со свежеобразованными поверхностями детали, стружки и инструмента.

Охлаждающее действие СОЖ заключается в основном в отборе тепла от нагретых контактных поверхностей инструмента и поверхностей обрабатываемой детали за счет конвективного теплообмена. Теплообмен между нагретыми поверхностями и СОЖ зависит от условий испарения жидкости, теплофизических свойств контактирующих тел, смачивающих способностей СОЖ, скорости ее относительного движения.

Под моющим действием СОЖ понимают способность жидкостей удалять продукты изнашивания с поверхности резания и контактных поверхностей инструмента. Моющая способность СОЖ улучшается со снижением поверхностного натяжения жидкости.

Кроме смазочных, охлаждающих и моющих свойств, смазочноохлаждающие жидкости должны обладать стабильностью, не иметь неприятного запаха, быть мало склонными к пенообразованию, не вызывать коррозии станка, детали и инструмента.

Все применяемые в настоящее время СОЖ можно разделить на имеющие в своей основе воду (водные жидкости) и масло (масляные жидкости). К первой группе относятся водные растворы электролитов и поверхностно-активные вещества, масляные эмульсии и присадки; эти жидкости имеют повышенные охлаждающие и пониженные смазочные свойства. Ко второй группе относятся растительные масла, минеральные масла чистые и с присадками; эти жидкости имеют пониженные охлаждающие и повышенные смазочные свойства [4].

При выборе состава СОЖ для механообработки необходимо учитывать следующее. На контактирующих поверхностях обрабатываемой заготовки и инструмента возникают высокие контактные давления. Контактное давление максимально в непосредственной близости к главной режущей кромке (до 60. 70 ГПа). Такое давление препятствует доступу в активную зону смазочно-охлаждающей жидкости и эффективному охлаждению. Проблему повышения эффективности решают подачей СОЖ оптимальным способом в зону резания и обоснованным выбором рациональной рецептуры СОЖ. Основные пути улучшения охлаждающего действия СОЖ следующие [43]:

использование в составе СОЖ жидкостей с высокой теплопроводностью, теплоемкостью и плотностью;

применение компонентов с малой кинематической вязкостью;

увеличение скорости потока СОЖ относительно охлаждаемых объектов;

уменьшение гидравлического эквивалентного диаметра охлаждаемого объекта.

Первые два пункта в основном зависят от состава СОЖ, который должен удовлетворять еще и другим требованиям: предупреждения коррозии, долговечности, стабильности и т.д.

Перечисленные требования относятся к функциональным и эксплуатационным свойствам СОЖ, однако, для конкретного технологического процесса основные требования: увеличение стойкости инструмента и повышение качества обработанных деталей.

Применение при резании СОЖ уменьшает силу резания, улучшает качество обработанной поверхности и в большинстве случаев повышает стойкость инструмента.

При обработке коррозионно-стойких сталей в большинстве случаев доминирует адгезионно-усталостный износ. Для его подавления применяют СОЖ с высокими смазывающими свойствами. Из-за меньшей реакционной способности коррозионностойких сталей более высокие результаты при их обработке показывают СОЖ с высокой концентрацией противозадирных и противоизносных присадок.

Фрезерование коррозионно-стойких сталей концевыми, дисковыми, цилиндрическими фрезами целесообразно осуществлять с применением эмульсионных и полусинтетических СОЖ. Чем пластичнее сталь, тем большее влияние оказывает СОЖ на процесс фрезерования. И, наоборот, при фрезеровании малопластичных, термически упрочненных сталей (09X16НЧБ, 40X13) состав СОЖ незначительно влияет на стойкость инструмента. При фрезеровании вязких сталей более эффективны СОЖ с высокими смазывающими свойствами (Аквол-6).

При фрезеровании без применения СОЖ наблюдается приваривание стружки к твердосплавным зубьям с последующим отделением крупных частиц твердого сплава инструмента вместе со стружкой. Применение СОЖ препятствует этому процессу, повышая стойкость и работоспособность инструмента.

При обработке деталей из титановых сплавов усадка стружки мала и при определенных условиях происходит не усадка, а удлинение стружки. Это явление названо «отрицательной усадкой стружки», связано с низкой пластичностью материала и приводит к появлению высоких температур и контактных давлений, а, следовательно, к адгезионному износу.

При обработке нержавеющих сталей тип применяемых СОЖ существенно влияет на износ инструмента.

Как выбрать СОЖ для фрезерования?

Требования к СОЖ для фрезерных станков зависят от режима резания, материала инструмента и заготовки. Например:

при использовании фрез с твердосплавными пластинами они должны сочетать высокие смазочные и низкие охлаждающие свойства (фрезерование является прерывистым процессом, поэтому интенсивное охлаждение зоны реза приводит к образованию термических трещин на режущих кромках инструмента из-за резких перепадов температуры);

при обработке деталей из алюминия и нержавейки необходимо для улучшения качества обработки поверхностей следует применять СОЖ с антизадирными присадками.

Особенности выбора СОЖ для шлифовальных станков

К СОЖ для шлифовки металлов предъявляются повышенные требования по пожаробезопасности, пено- и туманообразованию, содержанию опасных для здоровья персонала веществ.

Во время шлифования в рабочей зоне образуется большое количество мелкой стружки и абразивной пыли, что приводит к образованию царапин на обрабатываемых поверхностях. Поэтому для обеспечения высокого качества деталей необходимо выбирать СОЖ с улучшенными моющими свойствами.

СОЖ для сверления

Выбирая смазочно-охлаждающую жидкость для сверлильного станка, необходимо обязательно учитывать глубину отверстий: СОЖ для глубокого сверления должны обладать повышенными теплоотводящими и антифрикционными свойствами.

Для повышения качества обработки поверхностей отверстий в деталях из нержавеющей стали в состав СОЖ вводят компоненты, предотвращающие налипание металла на сверло.

Одним из важнейших требований к СОЖ при использовании твердосплавных сверл является содержание присадок, препятствующих выгоранию кобальта.

СОЖ для обработки металлов давлением

Подбор СОЖ для обработки металлов давлением осуществляют с учетом особенностей технологических режимов выполняемых процессов (прессование, горячая или холодная штамповка).

В основном для операций горячей штамповки применяются пожаробезопасные смазочно-охлаждающие жидкости на водной основе с графитом и без графита, а также масляные СОЖ с графитом. Эти продукты образуют термостойкую смазочную пленку с хорошими разделительными свойствами. Они уменьшают износ оборудования, предотвращая жесткий контакт матрицы и заготовки.

Широкое применение получило также специальное испаряющееся масло для штамповки, в состав которого входят особые полярные присадки (эфиры). Оно отличается невысокой вязкостью, легко наносится на рабочие поверхности, испаряется при нагреве и не требует последующей очистки.

Для холодной обработки металлов давлением выпускаются СОЖ на масляной основе со значительным содержанием различных присадок и смазочных добавок, придающих нужные эксплуатационные свойства — коррозионную устойчивость и износостойкость, хорошие противозадирные качества. Создаваемая защитная масляная пленка снижает трение, уменьшает дефекты и улучшает качество поверхности получаемой детали.

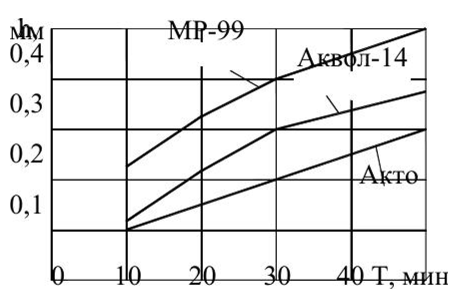

Рис. 2.75. Влияние типов СОЖ на износ инструмента при обработке стали 12X181II ОТ

существенно зависит от типа применяемой СОЖ (рис. 2.75). При обработке этой же стали без применения СОЖ, износ фрезы за 20 мин составил 0,55 мм [43].

Твердые сплавы по сравнению с быстрорежущими сталями обладают более высокой теплостойкостью, поэтому стойкость твердосплавных инструментов при применении

СОЖ возрастает меньше быстрорежущих.

Для повышения стойкости инструмента более эффективными являются СОЖ не на масляной, а

При обработке резанием существуют следующие методы подвода СОЖ; полива (рис. 2.77, а), напорного охлаждения (рис. 2.77, б) и охлаждения туманом (рис. 2.77, в).

Рис. 2.77. Методы подвода СОЖ:

Чистый алюминий весьма критичен к типу применяемой смазочно-охлаждающей жидкости. Термообработанные алюминиевые сплавы в определенном диапазоне скоростей обрабатывают без применения СОЖ.

Для увеличения срока службы СОЖ применяют устройства по ее очистке. Несмотря на значительную стоимость этих устройств, они быстро себя окупают.

Приготовление, хранение и утилизация смазочно-охлаждающих жидкостей

В России выпускается и концентрат СОЖ, и компоненты для его приготовления для условий конкретного предприятия. Перед применением для металлообработки они проходят следующие процедуры:

Перемешивания компонентов при нужных температурах (при 60 — 110 °С, что устанавливается по марке и составу).

Отбор проб для анализа на соответствие (для России действует ГОСТ 2517-80).

Хранение в специализированных емкостях, допускающих периодическое перемешивание, подогрев и пр.

Заправку в устройства и аппараты для непрерывной подачи.

При подготовке к СОЖ могут добавляться присадки. Для этого на участках предприятий России часто предусматривают виброустановки тонкого эмульгирования.

Со временем рассматриваемые составы загрязняются, поэтому предусматриваются различные системы, которыми производится очистка СОЖ от остатков стружки, налипшего металла и т.д. Отработанные продукты, эффективная очистка которых уже невозможна, утилизируются.

Как мы видим выбор СОЖ огромен и к их подбору нужно относится очень серьезно с целью экономии денежных средств.

Использование СОЖ при шлифовании

В целях отвода из зоны резания выделяющейся теплоты, уменьшения трения и удаления абразива и стружки при шлифовании применяют СОЖ — эмульсии и масла. Чем больше площадь соприкосновения шлифовального круга с заготовкой и тверже ее материал, тем больше количество СОЖ необходимо подавать в зону резания. Подачу СОЖ следует осуществлять равномерно по высоте шлифовального круга (5—8 л на каждые 10 мм высоты круга).

Подачу свободнопадающей струей (рис. 8, а) применяют в основном на универсальных круглошлифовальных станках в единичном и мелкосерийном производстве при шлифовании заготовок из материалов, отличающихся хорошей шлифуемостью (например, закаленных углеродистых сталей). СОЖ подается в зону резания через сопло с щелевым или круговым отверстием.

СОЖ, обладающую хорошими смазывающими свойствами, подают в зону резания через поры шлифовального круга (рис. 8, б). СОЖ, подведенная к осевому отверстию круга, под действием центробежных сил протекает через поры круга на его периферию. Подачу производят только при вращающемся круге, после чего через 2—5 мин начинают шлифование (за это время происходит равномерное заполнение круга жидкостью). Подачу СОЖ прекращают за несколько минут до выключения станка. Этот способ неприемлем для кругов на бакелитовой и вулканитовой связке, не имеющих сквозных пор.

Подачу СОЖ струйно-напорным способом осуществляют через одно или несколько сопл (рис. 8, в). СОЖ, подаваемая под давлением на рабочую поверхность круга вне зоны резания, очищает поры и абразивные зерна от стружки и отходов шлифования.

Подача СОЖ контактным способом (рис. 8, г) заключается в том, что одновременно с поливом зоны резания свободно падающей струей на обрабатываемую поверхность наносят (вне зоны резания) тонкий слой активного смазочного материала.

Подача СОЖ гидроаэродинамическим способом (рис. 8, д) заключается в использовании воздушных потоков, создаваемых кругом, для повышения скорости движения потоков жидкости относительно рабочей поверхности круга и шлифуемой поверхности. Этот способ особенно эффективен при скоростном и обдирочном шлифовании.

Шлифование в среде СОЖ (рис. 8, е) применяют в основном при ленточном и плоском шлифовании.

Рис. 8. Схемы подачи СОЖ при шлифовании:

1 — шлифовальный круг, 2 — кожух, 3 — заготовка, 4 — сопло, 5 — держатель, пористый элемент, 7 — насадка, 8—резервуар

В зависимости от обрабатываемого материала заготовки рекомендуется применять следующие СОЖ: для чугунных отливок и ковкого чугуна—1 %-ный содовый раствор или 1,5%-ный раствор эмульсола; для меди, конструкционной и легированной инструментальной стали— 1 %-ный содовый раствор, 1,5%-ный раствор эмульсола или 0,5 %-ный содовый раствор, содержащий 0,5 % мыла; для бронзы и латуни — 1 %-ный содовый раствор, 1,5%-ный раствор эмульсола или легкое минеральное масло; для дюралюминия, алюминия — 1 %-ный содовый раствор, легкое минеральное масло или эмульсию (15 % эмульсола, 5 % суль-фофрезола, 5 % скипидара и 75 % воды). В качестве СОЖ применяют также углеродистые масла ОСМ-3, МР-1, эмульсии «Кури-нол-1», «Аквол-2» и др.

Шероховатость шлифуемой поверхности зависит от чистоты СОЖ, так как ее загрязнение приводит к засаливанию круга и как следствие к появлению прижогов. Для очистки СОЖ используют различные устройства: магнитный сепаратор; фильтры с пористым наполнителем; бумажную ленту, расположенную на сетке специального бака и перемещающуюся периодически по мере ее загрязнения.

Круглошлифовальные станки и их конструктивные особенности

К круглошлифовальным станков относятся: круглошлифовальные центровые станки, бесцентрово-шлифовальные станки, внутришлифовальные станки, профилешлифовальные станки. На станках этой группы можно выполнять: шлифование круглых и конических наружных поверхностей, круглых внутренних поверхностей, шлифование профильных поверхностей. Выбор способа шлифование определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки.

На рис. 9 показаны основные узлы круглошлифовального станка. Шлифовальный круг устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в центрах 10 шпиндельной бабки 8 и задней бабки 4. Круг и заготовка 2 приводятся в движения приводами (электрическими или гидравлическим), управляемыми оператором посредством панели 7 [2, стр. 207]

Рис.9. Основные узлы круглошлифовального станка

По интенсивности съема припуска все операции круглого наружного шлифования подразделяются обдирочное, предварительное и тонкое шлифование.

Обдирочное шлифование применяют для удаления с заготовок дефектного слоя (толщиной не более 1 мм на диаметр) после литья, ковки, штамповки, прокатки. Скорость круга vк=35 – 60 м/с и более, точность обработки 8 – 9 квалитет, шероховатость обработанной поверхности Rа=2,5 – 5 мкм.

Предварительное шлифование выполняют после токарной обработки, но перед термической обработкой заготовок. Скорость круга vк=40 – 60 м/с и более, точность обработки 6 – 9 квалитет, шероховатость обработанной поверхности Rа=1,2 – 2,5 мкм.

Окончательное шлифование производят после термической обработки заготовки. Скорость круга vк=35 – 40 м/с и более, точность обработки 5 – 6 квалитет, шероховатость обработанной поверхности Rа=0,2 – 1,2 мкм.

Тонкое шлифование (припуск 0,05 – 0,1 мм на диаметр) предназначено для обеспечения малой шероховатости поверхности Rа=0,025 – 0,1 мкм.

По классификатору группа шлифовальных станков обозначена цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка: 1 — круглошлифовальные (мод. 3161); 2 — внутри-шлифовальные станки (мод. 3228); 3 — обдирочно-шлифовальные (мод. 332); 4 — специализированные шлифовальные станки, например шлицешлифовальные (мод. 3451); 5 — не предусмотрено; 6 — заточные (мод. 364); 7 — плоскошлифовальные с прямоугольным (мод. 371) и круглым (мод. 3756) столом; 8 — притирочные и полировальные (мод. 3816); 9—различные станки, работающие с использованием абразивного инструмента (мод. 395). Если необходимо указать, что данная конструкция станка модернизирована, то в условное обозначение вводят букву А (мод. 5А64). Шлифовальные станки делят на универсальные и специальные. В промышленности наиболее распространены шлифовальные станки нормальной (Н) и повышенной (П) точности. [2, стр. 206-226]

Обеспечение жестких допусков на геометрическую точность шлифуемых поверхностей требует решения комплекса проблем.

Постоянство положения оси вращения заготовки обеспечивают повышением точности формы центров, круглость которых должна быть не более 1 – 2 мкм. Для этого применяют центра с твердыми вставками.

На станках с вращающимся шпинделем в передней бабке в качестве опор шпинделя применяют гидростатические подшипники позволяющие снижать влияние отклонения от круглости подшипниковых шеек шпинделя на круглость шлифуемой поверхности и длительное время сохранять требуемую точность вращения.

Для обеспечения параллельности оси вращения изделия ходу стола применяют следующие конструктивные решения:

повышают плавность поворота верхнего стола применением воздушной или гидравлической разгрузки, что позволяет снизить погрешность установки оси вращения заготовки параллельно продольному ходу стола;

применяют измерительные устройства для контроля параллельности оси вращения детали продольному ходу стола;

пиноль задней бабки монтируют с предварительным натягом, используя шариковые и роликовые направляющие;

применяют измерительно-управляющие устройства, которые следят за измерением шлифуемой поверхности и при необходимости выдают команды на исполнительные механизмы, обеспечивающие автоматическую коррекцию оси вращения заготовки;

выносят источники теплоты за пределы базовых узлов станка(гидростанции, установки СОЖ), установки смазки), вводят устройства для автоматического снижения температуры нагрева масла, СОЖ и ее стабилизации;

повышают суммарную статическую жесткость станка;

постоянство положения оси вращения шлифовального круга обеспечивают применением гидродинамических гидро- и пневмостатических подшипников;

повышают точность изготовления подшипниковых шеек шпинделя, круглость которых в зависимости от класса точности станка не превышает 0,3 – 1 мкм.

Стабильность указанных величин достигается применением на шлифовальной бабке роликовых направляющих качения в том числе с предварительным натягом, винтовой пары качения в последнем звене кинематической цепи подач, что исключает неблагоприятное влияние трения скольжения. В качестве привода механизма поперечных подач на прецизионных круглошлифовальных станках применяют шаговый электродвигатель, ротор которого дискретно поворачивается на малые углы (1,5°), что позволяет получать малые величины врезных подач, а кинематическая цепь становится короткой и жесткой. Колебания шлифовальной бабки относительно оси центров снижают путем тщательной балансировки круга вне станка с помощью грузиков, а затем после его установки на станок и правки, окончательной балансировки на станке специальными балансировочными механизмами.

Автоматическое управление режимами шлифования позволяет обеспечить стабильное качество шлифуемых поверхностей. [1, стр. 86-88]

ТИПЫ КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ И ИХ ОСОБЕННОСТИ

Круглошлифовальные центровые станки

Круглошлифовальные центровые станки применяют для обработки наружных поверхностей деталей типа тел вращения с прямолинейными образующими, цилиндрические и конические поверхности. В качестве технологических баз используют центровые отверстия или наружные цилиндрические поверхности. В зависимости от направления поступательного движения подачи различают следующие способы шлифования:

Врезное шлифование – обеспечивается движением продольной подачи в одном направлении, перпендикулярном к оси обрабатываемой заготовки, которая шлифуется при ее вращении.

Осциллирующее шлифование: шлифовальный круг или заготовка наряду с вращательным движением совершает возвратно-поступательное движение, предназначенное для обработки поверхностей значительной длины, превышающей высоту шлифовального круга. В конце каждого прохода круг подают на установленную глубину шлифования.

Шлифование уступами (комбинация врезного и осциллирующего шлифования): отдельные участки поверхности (уступы) заготовки обрабатывают последовательно врезанием круга, уступы при этом должна перекрывать друг друга. Оставшуюся часть припуска снимают осциллирующим шлифованием.

Глубинное шлифование может быть как с продольной так и с поперечной подачей. При шлифовании с продольной подачей весь припуск снимают за один проход круга. Последний правят ступенькой или на конус. При шлифовании с поперечной подачей заготовке сообщают медленное вращение. За время одного оборота заготовки снимается весь припуск. [2, стр. 243-244]

Круглое наружное шлифование (рис. 3,а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение Vк резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача V3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача Sпр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача Sп или подача на глубину резания).

Круглошлифовальный станок модели 3М151

При шлифовании с продольной подачей Sпр поперечная подача Sп осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовании методом врезания (рис. 3, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. [2, стр. 209].

Промышленность выпускает круглошлифовальные станки классов точности П, В и А. Для них регламентированы допуски на геометрическую точность и шероховатость шлифуемых поверхностей. Станки обеспечивают круглость 0,3 мкм на образце диаметром 100 мм и шероховатость Rа=0,04 мкм. На современных прецизионных круглошлифовальных станках цикл шлифования автоматизирован. Автоматическое управление режимами обработки обеспечивает стабильное качество шлифуемых поверхностей. [2, стр. 236]

Бесцентрово-шлифовальные станки используют для обработки деталей типа тел вращения (ступенчатых валов, поршневых пальцев, гильз, прутков, деталей подшипников качения). Ведущий круг и шлифовальный круг (рабочий) круг вращаются в одном направлении, но с разной окружной скоростью. Скорость шлифовального круга (30 – 50 м/с) в 75 – 80 раз превышает скорость ведущего круга. Вследствие этого сила трения между заготовкой и шлифовальным кругом меньше, чем между заготовкой и ведущим кругом. Поэтому окружная скорость заготовки близка к окружной скорости ведущего круга. [2, стр. 248]

При бесцентровом наружном шлифовании (рис. 3, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (V3) и подача Sпр, для получения последней круг 4 устанавливают под небольшим углом a к оси круга 1. [2, стр. 209]. На этих станках проводят следующие виды обработки заготовок:

Бесцентровое шлифование напроход: продольное перемещение заготовки обеспечивается установкой оси ведущего круга на угол aЈ8° к оси шлифовального круга.

Бесцентровое шлифование до упора: осевое перемещение заготовки осуществляется до упора; затем ведущий круг отводят от детали в направлении, перпендикулярном к ее оси, и обработанная деталь выводится упором из рабочей зоны.

Бесцентровое шлифование отличается производительностью, в несколько раз превышающей производительность центрового шлифования. К недостаткам можно отнести сложность наладки при высоких требованиях к цилиндричности заготовки; невозможность получения поверхностей, концентрично расположенных относительно ранее обработанных[ центровых отверстий. [2, стр. 248-249].

Внутришлифовальные станки предназначены для обработки внутренних поверхностей цилиндрической или конической формы с прямолинейной образующей

Круглое внутреннее шлифование осуществляют продольной подачей Sпр шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 3, г) необходимы те же движения, что и при круглом наружном шлифовании. [2, стр. 209]. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют.

На станках используют следующие методы шлифования отверстий:

С продольной подачей, при этом обеспечивается более высокая точность и меньшая шероховатость обработанной поверхности.

Врезное с поперечной подачей. Врезное с дополнительным осциллирующим движением круга. Используют для обработки коротких и глухих отверстий.

Шлифование с планетарным движением круга, при этом шлифовальный круг кроме вращения вокруг своей оси получает вращательное движение относительно оси шлифуемого отверстия заготовки от специального устройства станка.

Диаметр шлифовального круга при внутреннем шлифовании выбирают наибольшим допустимым по условию размещения в обрабатываемом отверстии. При этом применяют более мягкие круги, чем при наружном шлифовании. При внутреннем шлифовании достигается точность отверстия 7-ого квалитета, шероховатость Rа=0,16 – 0,63 мкм. Припуски на шлифование как правило на 50% меньше, чем при круглом наружном шлифовании. [2, стр. 243-244].

Профилешлифовальные станки предназначены для шлифования сложных контуров, которые нельзя обработать простым движением круга простой формы. На них обрабатывают шлицевые валы, зубчатые колеса, кулачки, валики прокатных станов, фасонные резцы, профильные шаблоны, копиры, пуансоны, матрицы и др.. Для обработки этих деталей создано много станков различного назначения: зубошлифовальные, резьбо и червячно-шлифовальные, вальцешлифовальные, шлифовально-копировальные, профилешлифовальные, желобошлифовальные и др.

Профильное шлифование ведут методом копирования или огибания. При методе копирования профиль шлифуемой поверхности детали полностью совпадает с профилем шлифовального круга. При методе огибания профили детали и круга не совпадают, а сложный контур на детали образуется как огибающая различных положений шлифовального круга простой формы. Более распространен метод копирования. [2, стр. 253-254]

Схемы профильного шлифования:

а — копированием на круглошлифовальном станке, б — копированием на бесцентрово-шлифовальном станке,

в — копированием на плоскошлифовальном станке, г — огибанием на круглошлифовальном станке,

д — огибанием на плоскошлифовальном станке, е — огибанием на профилешлифовальном станке;

1 — шлифовальный круг, 2 — заготовка.

Круглошлифовальный станок 3М151

Круглошлифовальный станок марки 3М151 предназначен для наружного шлифования цилиндрических, конических и торцовых поверхностей тел вращения. Цифра 3 обозначает, что данный станок относится к группе шлифовальных станков. Буква М обозначает, что данная конструкция станка модернизирована. Цифра 1 обозначает, что станок относится к типу круглошлифовальных станков.

При обработке на станке детали устанавливают в центрах или закрепляют в патроне. Для обработки деталей на указанном станке обеспечивается вращение шпинделя круга, вращение обрабатываемой заготовки, продольное перемещение стола, непрерывная или периодическая подачу на толщину срезаемого слоя. Детали, длина которых меньше ширины круга, шлифуют без продольного перемещения заготовки методом врезания.

Техническая характеристика станка

Наибольшие размеры устанавливаемой заготовки:

Высота центров: 125 мм

Диаметр шлифовального круга:

Частота вращения шлифовального круга: 1590 мин-1

Частота вращения заготовки: 50—500 мин-1

Мощность электродвигателя привода шлифовального круга: 10 кВт

Скорость перемещения стола от гидропривода: 0,05—5 м/мин

Врезная подача: 0,01-3 мм/мин

Габаритные размеры станка:

Для определения всех движений в станке рассмотрим кинематическую схему круглошлифовального станка 3М151 (рис. 10).

При работе станка заготовку устанавливают в центрах передней и задней бабок, расположенных на поворотной плите стола. При обработке цилиндрических деталей ось центров бабок параллельна направляющим стола, а при шлифовании конических деталей она расположена под углом, равным половине угла конусности детали.

Рис. 10. Кинематическая схема круглошлифовального станка 3М151:

Вращение шлифовального круга происходит от электродвигателя М2 мощностью N = 10 кВт через клиноременную передачу

Круговая подача — вращение обрабатываемой заготовки — производится от регулируемого постоянного тока электродвигателя Ml (см. рис. 10) мощностью N = 0,8 кВт через две клиноременные передачи. Круговая подача

Рис. 11. Шлифовальная бабка круглошлифовального станка 3М151

Механизм поперечных подач

Механизм поперечных подач обеспечивает быстрое установочное перемещение шлифовальной бабки относительно ходового винта, ручные поперечные подачи шлифовальной бабки, непрерывные автоматические поперечные подачи шлифовальной бабки, периодические автоматические подачи шлифовальной бабки, толчковые периодические подачи шлифовальной бабки. Механизм подач установлен на корпусе шлифовальной бабки.

Ручные поперечные подачи шлифовальной бабки осуществляют поворотом маховика 1 (см. рис. 10) при включенной электромагнитной муфте ЭМ1, через коническую передачу

Быстрое установочное перемещение передается от гидродвигателя МЗ при выключенной электромагнитной муфте ЭМ1. Движение от вала гидродвигателя передается через пару цилиндрических зубчатых колес

Непрерывные автоматические подачи — от гидродвигателя М4 при включенной муфте ЭМ2 через червячную пару

Периодические автоматические подачи осуществляются по кинематической цепи, рассмотренной выше. Для этого электромагнитная муфта ЭМ2 включается только на период осуществления подачи, а затем выключается, и движение червячной пары

Стол перемещают вручную от маховика 2 через ряд механических передач. Механизм ручного перемещения стола сблокирован с гидросистемой станка.

Гидропривод станка выполняет следующие функции: продольное реверсивное перемещение стола с рабочей скоростью или со скоростью правки; регулируемое по скорости перемещение стола при отведенной шлифовальной бабке; осциллирующее движение стола; быстрый подвод и отвод шлифовальной бабки; заданное перемещение шлифовальной бабки; отвод пиноли задней бабки при отведенной шлифовальной бабке; блокировку механизма ручного перемещения стола; непрерывную подачу шлифовальной бабки до касания круга с заготовкой; поперечные подачи шлифовальной бабки, непрерывные при шлифовании врезанием и периодические при продольном шлифовании; доводочную микроподачу (толчковую микроподачу); автоматический отвод бабки после достижения заданного размера; подачу команд на электрический счетчик ходов стола при выхаживании; перемещение суппорта и каретки при правке по гладкому или ступенчатому копиру; подачу алмазного карандаша прибора правки; компенсацию припуска, снятого при правке; перемещение скобы измерительного управляющего устройства перемещение цилиндров широкодиапазонного измерительного прибора; подачу смазочного материала в подшипники шпинделя шлифовальной бабки, направляющих стола и опоры винта поперечных подач. [3, стр. 261-265].

В шлифовальных станках широко применяются гидравлические приводы. В качестве рабочих жидкостей используют минеральные масла (Индустриальное 12 и 20). Гидравлический привод стола круглошлифовального станка (рис. 12) работает так: масло из резервуара 1 через всасывающий трубопровод насоса 3 и обратный клапан 5 поступает в гидрораспределитель (золотник) 6, а затем (по трубопроводу 8) в левую полость гидроцилиндра 10, двухсторонний шток которого связан со столом 11. Происходит перемещение стола слева направо. При этом масло правой полости гидроцилиндра по трубопроводу 9 через гидродроссель 4 возвращается в резервуар 1. Для перемещения стола справа налево соленоид 7 перемещает гидрораспределитель 6. Предохранительный клапан 2 служит для выпуска масла при повышении давления в системе. Для подачи жидкости (в гидравлическую систему шлифовального станка) применяют шестеренчатые, пластинчатые и поршневые насосы. Для контроля и регулирования количества и давления масла применяют различные контрольно-регулирующие устройства, обратные, предохранительные, редукционные клапаны, дроссели, регуляторы скорости. [2, стр. 230]

Рис. 12. Схема гидравлического привода стола круглошлифовального станка

Прибор для автоматической правки круга

Прибор (рис. 13) устанавливают на шлифовальной бабке. Копировальная система обеспечивает правку наружной поверхности круга по заданному профилю. Прибор включается или автоматически от срабатывания реле счета обработанных деталей, или вручную — при нажатии на кнопку. Прибор смонтирован на каретке 3, перемещаемой вдоль круга по роликовым направляющим 2 корпуса бабки 1 штоком 20 гидроцилиндра. Скорость движения штока регулируется бесступенчато дросселем. К каретке 3 привинчены поперечные роликовые направляющие 8, несущие суппорт 13 с пинолью 18 и установленный в ней алмазодержатель 19 с алмазом. Каретка пружинами прижимается к копиру 15, неподвижно укрепленному на корпусе 1. Копир можно точно выставить винтами 16, 17. Пиноль 18 перемещается в суппорте 13 (поперечная подача) от ходового винта 12, получающего вращение от маховика, далее — от электродвигателя через вал 14 и пару зубчатых колес 7, 5 или от храпового колеса 6, периодически поворачиваемого собачкой гидравлического плунжера 4. Зазор в резьбе между ходовым винтом 12 и полугайками 9, 11, выбирается пружиной 10.

Рис. 13. Прибор для автоматической правки шлифовального круга

Самозажимной плавающий патрон

Для привода вала на центровых круглошлифовальных станках применяют зажимные патроны плавающего типа (рис. 14, а). При зажиме заготовка под действием задней бабки перемещается и упирается в концы рычагов 3. Планшайба 2, несущая три рычага 3 и три кулачка 6, перемещается влево, сжимая пружины 8. Одновременно рычаги 3 начинают поворачиваться на осях 4 и сухарями 5 смещают кулачки 6 к центру до тех пор, пока они не зажмут заготовку. Смещение планшайбы в радиальном направлении, необходимое для надежного закрепления заготовки всеми тремя кулачками, обеспечивается зазором между планшайбами и направляющими винтами 9. После зажима заготовки кулачками поворот рычагов прекращается, и при дальнейшем движении заднего центра заготовка досылается до переднего центра 7. При движении центра задней бабки вправо деталь выталкивается пружиной, рычаги 3 верхними плечами упираются в крышку 1 и поворачиваются против часовой стрелки, при этом кулачки 6 перемещаются от центра и освобождают деталь. Усилие трех пружин 8 обеспечивает перемещение детали в осевом направлении вправо на 10—15 мм от передней плоскости кулачков.

Рис. 14. Патроны: а — самозажимной плавающий; б — с роликовым зажимом

Патрон с роликовым зажимом

Патрон с роликовым зажимом (рис. 14, б) служит для зажима цилиндрических деталей по наружной поверхности. Корпус 1 патрона имеет фланец с центрирующим пояском 15 и отверстиями 14 для крепления патронов к планшайбе. Рабочая часть патрона имеет наружную конусную поверхность 2 и строго концентричное с пояском 15 отверстие 4, в которое вставляют обрабатываемую заготовку 8. Зажимное кольцо 5 расточено на конус 6 в соответствии с конусностью корпуса. Между корпусом 1 и зажимным кольцом 5 находится сепаратор 12 с роликами 11, расположенными под небольшим углом к оси патрона. Для предохранения роликов от попадания грязи и жидкости с обеих сторон сепаратора предусмотрены фетровые кольца 10, удерживаемые металлическими разрезными кольцами 3, 7, 9 и 13. Разрезные кольца, между которыми заключен (с некоторым зазором) сепаратор, препятствуют самопроизвольному снятию зажимного кольца 5. [3, стр. 265-267]

При выполнении курсовой работы я выяснил, что способ обработки методом шлифования является важным звеном в процессе получения деталей, имеющих высокую точность размеров и малую шероховатость поверхностей. Получить такие детали возможно лишь при решении комплекса проблем. Это и совершенствование шлифовальных станков в части повышения уровня их автоматизации с использованием ЧПУ, и применение новых конструкций абразивных инструментов, и повышение качества абразивных материалов, и усовершенствование циклов шлифования, и повышение квалификации работающего персонала.

Шлифование является прогрессивным способом механической обработки. Поэтому, шлифовальные станки должны иметь в своем составе устройства, позволяющие провести автоматизированную наладку, правку и балансировку кругов, контроль параллельности оси вращения детали продольному ходу стола, измерение шлифуемой поверхности и при необходимости, выдать команды, обеспечивающие автоматическую коррекцию оси вращения заготовки, т.е. провести самодиагностику.

Рассмотренный мною круглошлифовальный станок 3М151 имеет в своем составе устройство для правки шлифовального круга; которое проводит правку наружной поверхности круга по заданному профилю, гидропривод обеспечивает доводочную микроподачу, автоматический отвод бабки после достижения заданного размера, компенсацию припуска, снятого при правке и др. и многое другое. Однако эта модель круглошлифовального станка не является самой современной. В настоящее время выпускаются круглошлифовальные станки с ЧПУ.

Список используемой литературы

Схиртладзе А.Г., Новиков В.Ю. Станочник широкого профиля [Текст]: Учеб. для профессиональных учебных заведений. – 2-е изд., испр. – М.: Высшая школа; Издательский центр «Академия», 1998. – 464с.

Чернов Н.Н. Металлорежущие станки [Текст]: Учебник для техникумов по специальности «Обработка металлов резанием». – 4-е изд., перераб. и доп. – М.: Машиностроение, 1987. – 416 с.