Для чего проводится проверка плотности запорной арматуры на газопроводе перед котлом

Порядок проведения предпусковой проверки герметичности затворов запорных устройств перед горелками и ПЗК газом

Страницы работы

Содержание работы

Порядок проведения предпусковой проверки герметичности затворов запорных устройств перед горелками и ПЗК газом

Перед растопкой котла из холодного резерва необходимо провести предпусковую проверку герметичности затвора запорных устройств перед горелками и предохранительно-запорного клапана газом.

I.Автоматический контроль герметичности арматуры перед горелками

.Комплекс задач автоматической проверки герметичности (АПГ) предназначен для автоматической проверки герметичности запорной арматуры (ЗА) перед газовыми горелками (ГГ) котлоагрегата с формированием разрешения или запрета на его розжиг и сообщений о герметичности или негерметичности ЗА отдельных ГГ для оперативного персонала КТЦ и выполняет свои действия в соответствии с алгоритмом.

Подготовка к опрессовке:

1. Повернуть заглушку ПЗ-2 в положение «открыто»

3. Открыть задвижки запального газа к котлу 4ГЗ-А,4ГЗ;

4. Открыть продувочные свечи запального газа и после продувки закрыть;

5. Открыть подачу запального газа к ЗЗУ.

1.Условия готовности к первому этапу:

§ Закрыты задвижки 4Г-1÷16, 4Г-1к÷16к, 4СЧЗ-1÷16, 4ГЗ-1к÷16к, 4ГГ-1к÷16к,

§ Открыты 4СЧ-1÷16, 4ГЗ-1÷16, 4ГГ-1÷16

§ Есть признак «Идет вентиляция топки» или «Топка провентилирована»;

§ Давление в тройниках всех горелок (между 4Г-1к÷16к, 4Г-1÷16, 4СЧ-1÷16) по показаниям приборов Р 1,5кПа – не будет готовности к опрессовке).

2. На мониторе вызвать окно «ОПРЕССОВКА»:

§ Окно «ГОТОВНОСТЬ К ОПРОБОВАНИЮ ГЕРМЕТИЧНОСТИ» должно быть зеленого цвета при условии выполнения требований п.6.4.1;

§ Подвести мышку к окну «ГОТОВНОСТЬ К ОПРЕССОВКЕ» и «кликнуть», появится окно «СТАРТ», «СБРОС»;

§ Нажать на кнопку «СТАРТ»;

§ По команде «СТАРТ» снимаются автоматические блокировки по свечам безопасности всех горелок и они закрываются (4СЧ-1÷16);

§ После закрытия свечей безопасности на всех горелках запускается таймер и начинается отсчет времени – 1 минута и ведется контроль нарастания давления по каждой горелке в «тройниках»;

§ Если в течение 1 минуты давление в «тройниках» повысилось Р>6,0кПа –горелка на I-м этапе считается негерметичной;

§ Если давление в «тройниках» Р 70кПа, если в какой-то горелке Р 70кПа в каждой горелке, электромагнитные клапаны закрываются и начинается отсчет времени 2 минуты для контроля падения давления в «тройниках» каждой горелки.

6. По истечении каждой минуты (из двух) выдается результат скорости падения давления в каждой из 16 горелок.

7. Если за 2 минуты давление в «тройнике» каждой горелки упадет до значения Р 50кПа – все горелки герметичны.

9. Если герметичны все 16 горелок (I и II этапы успешно завершены) загорается зеленое окно «Опробование герметичности завершено. Розжиг котла разрешен» и начинается обратный отсчет времени (2 часа) на разрешение «Розжиг котла на газе».

. Для наладочных или других работ предусмотрена возможность проведения опрессовки по каждой горелке индивидуально, для чего:

§ Вызвать окно «Опрессовка»;

§ С левой стороны таблицы есть окно «готовность» напротив каждой горелки, окно «готовность» должно быть зеленого цвета, если выполнены условия готовности:

— признак «Идет вентиляция» или «Топка провентилирована»;

— ПЗК и вторые по ходу задвижки этой горелки закрыты;

Автоматизированная проверка герметичности запорной арматуры газоиспользующих установок

Д.Н. Дуньшин, технический директор, ООО «Авантаж», г. Тверь

В соответствии с требованиями (пп. 5.9.8 [1]) органов Госгортехнадзора РФ (ныне Ростехнадзора) перед запуском газоиспользующих установок с горелками единичной мощностью свыше 1,2 МВт с целью обеспечения их безопасной эксплуатации должна производиться автоматическая проверка герметичности затворов предохранительных запорных клапанов. При этом рекомендуется установка последовательно с проверяемым клапаном дополнительного предохранительного запорного клапана, а также автоматического отключающего устройства, обеспечивающего проведение проверки герметичности затворов предохранительных запорных клапанов.

Данное техническое решение имеет ряд недостатков, осложняющих его применение на практике: необходимость доработки соответствующей проектной документации для действующих установок, значительные затраты на приобретение, монтаж и эксплуатацию дополнительного оборудования.

С целью устранения указанных недостатков предлагается система автоматизированной проверки герметичности, которая не требует установки дополнительной запорной арматуры.

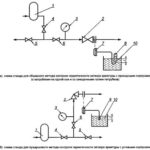

На рис. 1 в качестве примера представлена схема, обеспечивающая автоматизированную проверку герметичности предохранительного запорного клапана и других устройств, расположенных на газопроводе перед горелкой котлоагрегата средней мощности. Она включает в себя запорный вентиль 1, предохранительный запорный клапан 4, регулирующую заслонку 5, запорный вентиль 2 перед горелкой, запорный вентиль 3, соединяющий выход регулирующей заслонки с атмосферой, манометр 8 для измерения давления после регулирующей заслонки, а также дополнительные элементы: датчик давления 6 в трубопроводе после предохранительного запорного клапана, модуль формирования разрешающего сигнала 7 на розжиг горелки, на вход которого подается выходной сигнал датчика давления, и систему видеоконтроля 9 за показаниями манометра и действиями обслуживающего персонала при подготовке к розжигу горелок.

Автоматизированная проверка герметичности осуществляется в три этапа, которые иллюстрируются графиками, представленными на рис. 2:

На первом этапе при полностью открытой регулирующей заслонке 5 (рис. 1) открываются запорные вентили 1, 3 и предохранительный запорный клапан 4 с целью продувки газом проверяемого участка газопровода.

На втором этапе запорный вентиль 3 закрывается, при этом давление газа Рг на этом участке газопровода возрастает до максимального значения. Затем закрывается запорный вентиль 1, и с этого момента модуль формирования разрешающего сигнала на розжиг горелки начинает контроль изменения выходного сигнала датчика давления. Если через промежуток времени t1 (рис. 2) выходной сигнал датчика давления не изменится или уменьшится на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала формируется промежуточный сигнал х1=1, свидетельствующий о положительном результате проверки герметичности на втором этапе, в противном случае формируется значение сигнала х1=0.

На третьем этапе закрывается предохранительный запорный клапан 4, приоткрывается запорный вентиль 3 до момента, пока давление газа на проверяемом участке не снизится до 4060% от его максимального значения. Затем запорный вентиль 3 полностью закрывается, а запорный вентиль 1 открывается. Если через промежуток времени t2 выходной сигнал датчика давления останется неизменным или возрастет на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала создается промежуточный сигнал х2=1, свидетельствующий о положительном результате проверки герметичности на третьем этапе, в противном случае формируется значение сигнала х2=0.

Если на втором и третьем этапах проверки герметичность запорной арматуры удовлетворяет предъявляемым требованиям, т.е. х1=х2=1, то на выходе модуля формирования разрешающего сигнала появляется сигнал х3=1, разрешающий розжиг горелки, в противном случае разрешающий сигнал не будет сформирован и розжиг горелки окажется невозможным до устранения негерметичности запорной арматуры.

Система видеоконтроля 9 осуществляет контроль показаний манометра 8, фиксируя последовательность и результаты действий персонала при проверке герметичности газозапорных устройств.

1. Постановление Госгортехнадзора РФ от 18.03.2003 № 9 «Об утверждении правил безопасности систем газораспределения и газопотребления».

4.3.11. Перед растопкой котла на газе

должна быть произведена контрольная опрессовка газопроводов котла воздухом и проверена герметичность закрытия запорной арматуры перед горелками газом в соответствии с действующими инструкциями.

Высокая степень взрывоопасности газа как топлива связана с достаточно низким порогом и широким диапазоном его опасных концентраций в воздухе, поэтому уже при заполнении газопроводов котла газом перед растопкой необходимо исключить его какие-либо утечки в помещение котельной и в топку неработающего котла. С учетом технологического состояния котла и его газопроводов перед растопкой применяются специальные приемы проверки возможных нарушений герметичности сварных и фланцевых соединений газопровода котла, а также запорной арматуры. В случаях, когда подача газа в газопроводы котла производится после ремонта котла или газопроводов, а также после останова котла в холодный резерв, осуществляется контрольная опрессовка газопровода воздухом от специального источника через предусмотренный для этих целей штуцер. Организация и проведение контрольной опрессовки регламентированы [8].

Одновременно с опрессовкой проверяется герметичность газовой запорной арматуры котла и ПЗК. Если перед подачей газа в газопроводы котла они находились в состоянии резерва и отключались от распределительного газопровода котельной только запорной арматурой и ПЗК без установки заглушки, опрессовка воздухом может не производиться.

Проверка герметичности закрытия ПЗК и первой по ходу газа запорной арматуры у горелки котла в этом случае проводится газом при продувке и заполнении газопровода при открытых свечах безопасности у горелок.

Результаты опрессовки и достаточная герметичность закрытия ПЗК и запорной арматуры на газопроводах каждой горелки оценивается по скорости падения давления воздуха или газа.

Порядок проведения контрольной опрессовки газопроводов котла воздухом и проверки герметичности запорной арматуры и ПЗК устанавливается инструкцией по эксплуатации котла. При неудовлетворительном результате проведения опрессовки и проверки герметичности газовой арматуры необходимо устранить причины этого и повторно провести такие операции.

Как и зачем проводится испытание запорной арматуры трубопровода

На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе. В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики. Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

-песчаные или газовые раковины;

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

1. прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Для получения точных результатов в системе создается пробное давление, которое в 1,5 – 2 раза больше номинального параметра, то есть установленного технической документацией.

2. проверяемая арматура;

3. манометр (необходим для определения показателя давления в системе);

4.5.6 регулирующие клапаны, которые требуются для проведения испытания;

7.заглушка, дополненная трубкой;

8. емкость с водой, мензурка и специальная насадка на мензурку.

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

-механических повреждений и деформации металла;

-«потения» металла (выступления на поверхности арматуры влаги);

– падения показателей манометра.

Чтобы получить более точные результаты, в ходе проверки специалист может простукивать арматурное изделие небольшим молоточком (весом не более 1 кг).

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

– плотность поверхностей, подвергающихся притирке;

-герметичность запорного устройства арматуры (рычага, маховика и так далее);

-качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

-вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

-проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

-можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Испытание проводится двумя квалифицированными сотрудниками. Проверка одним специалистом запрещена.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

1. манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

2. гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Для более точного определения результатов в жидкость, предназначенную для заполнения арматуры, можно добавить люминесцентные вещества, которые отлично просматриваются под воздействием ультрафиолетовых лучей.

Результаты проверки

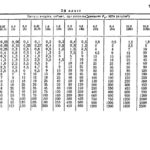

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

2. II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

3. III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

-нормы, установленные для вентилей;

-нормы для других видов арматуры запорной.

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифициров а нных устройствах.

Проверка герметичности затворов запорной арматуры при эксплуатации газоиспользующей установки.

Проверка герметичности затворов запорной арматуры установленной последовательно перед горелкой, производится перед розжигом горелки после проведения продувкиотвода газом. Порядок проверки зависит от степени автоматизации горелки и ее тепловой мощности и определяется проектом. Проверка производится путем создания перепада давления по обе стороны от арматуры и контроля за изменением давления.

Проверка герметичности в ручном режиме(рис.109). При проверке герметичности двух запорных арматур 1,2, установленных последовательно перед горелкой, необходим контроль давления между ними. Для этого перед краном на трубопроводе безопасности 5 установлен штуцер, к которому подсоединяется манометр 4.

| Рис. 109. Проверка герметичности затворов запорной арматуры персоналом: 1 – задвижка; 2 – задвижка; 3 – кран на свече безопасности; 4 – манометр после продувки показывает рабочее давление; 5 – свеча безопасности; 6 – манометр показывает давление между арматурой при проверке герметичности задвижки 4; 7 – манометр показывает давление между арматурой при проверке герметичности задвижки 2 и крана 3; 8 – манометр показывает давление за задвижкой 2 (все время проверки на «0»). А-проверка герметичности задвижки 1 Б- проверка герметичности задвижки 2 и крана 3 |

Порядок проведения работы:

— На штуцер установить манометр (запорная арматура перед горелкой закрыта, а кран на трубопроводе безопасности открыт);

— Закрыть кран на трубопроводе безопасности и если установленный манометр не покажет изменения давления, то первая по ходу газа запорная арматура герметична;

— При закрытых запорных арматурах перед горелкой открыть и вновь закрыть первую из них по ходу газа. Манометр будет показывать давление газа, равное давлению в подводящем газопроводе, и если это давление не изменяется, то вторая по ходу газа запорная арматура и кран на трубопроводе безопасности герметичны. При неплотных запорных арматурах розжиг горелок воспрещается.

Проверку можно выполнить, также используя запорную арматуру на отводе, при этом появляется возможность проверки как самой арматуры на отводе, так и ПЗК защиты.

Проверка герметичности в автоматическом режиме.

Перед горелкой и на трубопроводе безопасности установлена запорная арматура с электроприводом, а вместо манометра – реле контроля герметичности (датчик давления).

Проверка производится аналогично ручному режиму режиме(рис.109), но автоматикой регулирования.

Проверка герметичности, при установке перед горелкой двойного электромагнитного клапана и блока контроля герметичности (рис.110). Контроль герметичности производится перед каждым пуском горелки. При не герметичности двойного электромагнитного клапана 1 подача газа прекращается. В не рабочем состоянииоба электромагнитных клапана закрыты.

Блок контроля герметичности 2 состоит из: электромагнитного клапана 3, внутреннего насоса 4 и встроенного реле давления (датчика давления) 5, которые последовательно размещены на байпасе первого по ходу газа клапана.

Перед проверкой герметичности давление газа перед двойным электромагнитным клапаном соответствует рабочему давлению (Р раб). В начале проверки электромагнитный клапан 3 открываетсяивнутренний насос 4 создает большее давление газа (Р кон) на участке контроля между магнитными клапанами, по сравнению с давлением газа в газопроводе отвода. При достижении величины необходимого контрольного давления насос выключается. Встроенное реле давления контролирует участок испытания и если давление не изменяется, то оба клапана двойного электромагнитного клапана герметичны.

Перед пуском газа в горелку производится проверка герметичности запорной арматуры перед горелкой. Запорная арматура на газопроводе перед горелкой открывается после розжига запального устройства.

Пуск газа после консервации, ремонта, сезонной остановки котельной или производства

Пуск газа послеконсервации, ремонта, сезонной остановки, а также первичный пуск газа после окончания монтажных работ выполняется силами предприятия-владельца или специализированной организацией (согласно договору). Включение газоиспользующего оборудования оформляется актом, подготовленным с участием представителя эксплуатационной организации.

Перед пуском газа и газовых сетей необходимо:

— произвести осмотр оборудования;

— произвести контрольную опрессовку газопроводов;

— снять заглушку на газопроводе;

— продуть газопроводы газом;

Далее производится пуск в работу оборудования согласно производственной инструкции (как пуск в работу при выводе из резерва).

Остановка котельной (производств) на консервацию (в ремонт, сезонная остановка)

До остановки газоиспользующей установки для ремонта производят ее наружный осмотр в доступных местах с целью проверки технического состояния и уточнения объема работ. Отключение газоиспользующего оборудования оформляется актом, подготовленным с участием представителя эксплуатационной организации.

— по инструкции производится остановка оборудования (при необходимости ГРП);

— газопроводы должны быть отключены и продуты воздухом. Отключение внутреннего газопровода производят с установкой заглушки на газопроводе за запорной арматурой. Это газоопасная работа и выполняется по наряду-допуску.

Запорная арматура на продувочных трубопроводах после отключения газопровода должна оставаться в открытом положении.

При отключении системы газоснабжения или отдельного газоиспользующего оборудования на длительный период или для ремонта потребителю рекомендуется известить поставщика не менее чем за трое суток.

Приводы запорной арматуры обесточивают (удаляют плавкие вставки) и запирают на замки, ключи от которых передают по смене, а на запорную арматуру вешают таблички с предупреждающими надписями.

Работы выполняемые при выводе из резерва газоиспользующей установки

Вывод из резервагазоиспользующей установки является газоопасной работой и выполняется по наряд-допуску или в соответствии с производственной инструкцией. Работа выполняется бригадой рабочих в составе не менее двух человек под руководством специалиста:

· снять заглушку на отводе к газоиспользующей установке

· порядок включения горелок газоиспользующих установок зависит от конструкции горелок, расположения их на газоиспользующем оборудовании, типа запального устройства, наличия и типа автоматики безопасности и регулирования.

· последовательность действий при розжиге горелок определяется в соответствии с требованиями производственной инструкции, разработанной на основании существующих норм и инструкций.

Пуск в работу газоиспользующей установки (см. рис. 96) производится по письменному распоряжению лица, ответственного за безопасную эксплуатацию объектов газопотребления, согласно производственной инструкции. Персонал должен быть заранее предупрежден ответственным за лицом о времени начала выполнения работ.

Перед растопкой котла, работающего на газе, должна быть проверена герметичность закрытия запорной арматуры перед горелками в соответствии с действующими инструкциями.

При наличии признаков загазованности помещения котельной включение электрооборудования, растопка котла, а также использование открытого огня не допускаются.

При наличии признаков загазованности помещения котельной включение электрооборудования, растопка котла, а также использование открытого огня не допускаются.

Перед пуском газанеобходимо:

— при помощи газоанализатора или по запаху проверить помещение и убедиться в отсутствии загазованности;

— по эксплуатационной документации убедиться в отсутствии запрета на ввод в работу;

— осмотреть положение запорной арматуры на газопроводе к установке: вся арматура, кроме кранов на продувочных трубопроводах, трубопроводах безопасности, перед контрольно-измерительными приборами и датчиками автоматики, должна быть закрыта;

— убедиться, что шибера на неработающих установках закрыты;

— продуть общекотельный (общецеховой) газопровод, если пускается в работу первая установка;

— включить дымосос и вентилятор, до включения дымососа для вентиляции топки и газоходов необходимо убедиться, что ротор не задевает корпуса дымососа, для чего ротор поворачивается вручную;

— открыть запорную арматуру на отводе газопровода к установке; зафиксировать, в открытом положении ПЗК защиты; приоткрыть на 10% регулирующий клапан автоматики регулирования; продуть отвод к установке, взять пробу газа из штуцера на продувочном трубопроводе;

— убедиться в отсутствии утечек газа из газопроводов, газооборудования и арматуры путем обмыливания или с помощью прибора (течеискателя);

— провентилировать топку, газоходы и воздуховоды в течение 10-15 мин. и отрегулировать тягу растапливаемого котла, установив разрежение в верхней части топки 20-30 Па (2-3 мм вод. ст.), а на уровне газовых горелок не менее 40-50 Па (4-5 мм вод. ст.);

— закрыть воздушную заслонку;

— проверить герметичности затворов запорной арматуры, установленной перед горелкой;

— при помощи переносного газоанализатора взять пробу воздуха из верхней части топки, убедиться в отсутствии в ней газа.

Розжиг газовых горелок.

Розжиг газовых горелок необходимо производить не менее чем двум операторам.

Ручной розжиг горелок с принудительной подачей воздуха:

— открыть кран к переносному запальнику и зажечь выходящий из запальника газ;

— при устойчивой работе запальника внести его в топку к устью включаемой основной горелки;

— закрыть кран на трубопроводе безопасности;

— открыть первую по ходу газа запорную арматуру перед горелкой, а затем медленно приоткрыть вторую по ходу газа запорную арматуру, пуская газ в горелку;

— после воспламенения газа немного увеличить его подачу, делая пламя устойчивым;

— приоткрыть воздушную заслонку;

— увеличивая подачу газа, затем воздуха, при контроле разрежения в топке, вывести работу горелки на минимальный режим согласно режимной карте;

— вынуть запальник из топки и закрыть перед ним кран;

— аналогичным образом ввести в работу остальные горелки.

Растопка газоиспользующей установки производится в течение времени, предусмотренного инструкцией.

Защита и автоматика регулирования вводятся в работу согласно инструкции.

Сведения о выполненных работах заносятся в журнал.

Розжиг инжекционных горелок производится аналогично, а т.к. вентилятор отсутствует, то вентиляция топки производится без вентилятора. После воспламенения газа открыть воздушную шайбу,

отрегулировать разрежение в топке и, увеличивая подачу газа, при контроле разрежения в топке, вывести работу горелки на минимальный режим согласно режимной карте.

Розжиг горелок с помощью ЗЗУ:

— повернуть ключ управления газоиспользующей установкой в положение «Розжиг». При этом срабатывает ЗЗУ: включается реле времени, открывается газовый электромагнитный клапан (ПЗК) запальника, включается устройство зажигания (при погасании пламени запальника электрод контроля пламени ЗЗУ дает импульс на отклонение высоковольтного трансформатора);

— если пламя запальника устойчивое, закрыть кран газопровода безопасности и полностью открыть запорную арматуру перед основной горелкой.

Действия персонала при авариях (инцидентах) на горелках

При отрыве, проскоке или погасании пламени при розжиге или в процессе регулирования, необходимо:

· немедленно прекратить подачу газа на эту горелку (горелки) и запальное устройство;

· провентилировать топку и газоходы не менее 10 минут;

· выяснить причину неполадок;

· доложить ответственному лицу;

· после устранения причин неполадок и проверки герметичности затвора запорной арматуры перед горелкой, по указанию ответственного лица по инструкции произвести повторный розжиг.

Пуск в работу ГРП (ГРУ)и розжигпервой горелки

а. Пуск в работу ГРП выполняется согласно производственной инструкции.

б. Пуск в работу газоиспользующей установки выполняется согласно производственной инструкции.

в. До розжига первой горелки на продувочном газопроводе должен быть открыт кран.

Работы выполняемыепри выводе газоиспользующей установкив резерв

Остановка (см. рис. 96) газоиспользующегооборудования во всех случаях, кроме аварийного, производится по письменному указанию технического руководителя, согласно производственной инструкции. При необходимости проводится инструктаж персонала.

Порядок выполнения работ:

— перевести режим работы горелок установки на минимальный, согласно режимной карте;

— зафиксировать в открытом положении ПЗК защиты;

— для горелки с принудительной подачей воздуха закрыть воздушную заслонку перед горелкой, а затем вторую по ходу газа запорную арматуру на газопроводе к горелке, а для инжекционной горелки закрыть вторую по ходу газа запорную арматуру к горелке, а затем воздушную шайбу;

— проверить визуально прекращение горения;

— закрыть контрольную запорную арматуру и открыть кран на трубопроводе безопасности;

— аналогичным образом вывести из работы остальные горелки установки;

— закрыть запорную арматуру на отводе к установке;

— открыть продувочный трубопровод и трубопровод безопасности;

— закрыть ПЗК защиты;

— приоткрыть воздушную заслонку (шайбу) и 10 мин вентилировать топку;

-выключить вентилятор (при наличии) и дымосос, закрыть воздушную заслонку (шайбу) и шибер;

— сделать запись в журнале.

Остановку газифицированных котлов с автоматиками регулирования и безопасности и с комплексной автоматикой производят в соответствии с производственной инструкцией.

10.Техническое обслуживание и ремонт

ТР 870. Обязательные требования. установлены к сетям газораспределения на этапе эксплуатации (включая техническое обслуживание и текущие ремонты)

Для установления возможности эксплуатации газопроводов, зданий и сооружений и технологических устройств сетей газораспределения и газопотребления после сроков, указанных в проектной документации, должно проводиться их техническое диагностирование.

Предельные сроки дальнейшей эксплуатации объектов технического регулирования настоящего технического регламента должны устанавливаться по результатам технического диагностирования.

Дата добавления: 2018-06-27 ; просмотров: 9406 ; Мы поможем в написании вашей работы!