Для чего служит обжимка при клепке

Сборка и клепка стальных конструкций

Рабочим инструментом при клепке является обжимка (рис. 111), вставляемая в открытый конец молотка. Обжимка имеет углубление, соответствующее форме головки заклепки.

Для поддержания заклепок во время клепки, восприятия ударов молотка и плотного прижатия закладной головки и склепываемому пакету служат ручные и пневматические поддержки.

Ручная поддержка представляет собой круглый стержень с углублением в торце, в которое упирается закладная головка заклепки.

Кроме прямых 1 поддержек имеются изогнутые 2, которыми пользуются в тесных местах, когда необходимо обойти различные выступы конструкции. Ручной поддержкой подручный клепальщика удерживает заклепки. Для лучшего прижатия заклепки ручной поддержкой обычно пользуются рычагом, на конец которого с силой нажимает подручный клепальщика.

Пневматическая поддержка представляет собой пневматический пресс, в поршень которого вставляется обжимка 3. В процессе клепки пневматическая поддержка одним концом упирается в конструкцию, а обжимка под давлением воздуха прижимается к закладной головке заклепки.

Пневматические поддержки применяются двух видов: для работы в нормальных условиях 5 с ходом поршня 100 мм и для работы в стесненных условиях с ходом поршня 30 мм (см. рис. 111).

Машинная клепка производится пневматическими или электрическими скобами. Электрические скобы применяются редко, если нет сжатого воздуха. Машинная клепка по сравнению с ручной обеспечивает более высокое качество работ, повышение производительности в 2—3 раза, облегчение труда рабочих, быстрое освоение профессии за счет простоты управления скобой и т. д.

Рис.111.Клепальный инструмент: 1—прямая поддержка; 2—изогнутая поддержка; 3—обжимка; 4, 5—пневматические поддержки.

Ударная ручная клепка

Ручная клепка производится при применении ударных и опорных инструментов. К ударному инструменту относятся слесарные молотки, обжимки и натяжки, к опорному — поддержки. Слесарные молотки служат для нанесения ударов по обжимке, натяжке и по стержню заклепки при образовании замыкающей головки.

Молотки по весу выбирают соответственно диаметру заклепки. Эти соотношения приведены ниже.

| Диаметр заклепки, мм | 2 | 3 | 4—5 | 6—8 | 8—10 |

| Вес молотка, г | 100—150 | 200—300 | 350—450 | 450—500 | 500—600 |

Обжимка (рис. 109, а) представляет собой цилиндрический стержень, имеющий на одном конце углубление по форме головки заклепки. Применяют обжимки для образования замыкающих головок заклепок. Обжимки изготовляют из углеродистой инструментальной стали У8 или У8А в зависимости от формы и размеров головок заклепок. Рабочая часть и хвостовик обжимки термически обрабатывают. При этом хвостовик и рабочую часть термически обрабатывают на длине 25 мм.

Рис. 109. Инструменты для ручной клепки: а — обжимка, б — натяжка, в — поддержки

Хвостовик нагревают в свинцовой ванне до температуры 760—780° С и выдерживают при этой температуре 20—25 мин, затем охлаждают в воде, имеющей температуру 10—20° С. После закалки хвостовик подвергают отпуску в масляной ванне при температуре 230° С, в которой выдерживают его 40 мин с последующим охлаждением на воздухе. Твердость закаленной части хвостовика должна быть HRC 40—42.

Рабочую часть обжимки нагревают также на длине 25 мм и подвергают тому же режиму термической обработки, что и хвостовик, с той разницей, что отпуск рабочей части в масле осуществляют при температуре 200° С, чтобы получить твердость рабочей части HRC 56—58.

Натяжка (рис. 109, б) представляет собой цилиндрический стержень, имеющий на одном конце глухое отверстие. Диаметр его больше заклепки на 0,3 мм. Головка натяжки служит для нанесения по ней ударов молотком. Натяжка применяется для обжатия (осаживания) склепываемого материала вокруг стержня заклепки перед ее расклепыванием. На натяжке, как и на обжимке, обозначают диаметр заклепки, под которую она предназначена.

Поддержки (рис. 109,в) служат для поддержания заклепок в рабочем положении и плотного прижатия закладной головки заклепки к склепываемым деталям. Для ручной клепки или клепки пневмомолотком поддержки подбирают в зависимости от диаметра заклепки (табл. 22).

| Материал заклепок | Вес поддержки, кг, при диаметре заклепки, мм | ||||

| 2 | 4 | 6 | 8 | 10 | |

| Сталь | 0,3 | 1 | 2 | 4 | 8 |

| Дюралюминий | 0,2 | 0,8 | 1,5 | 3 | 6 |

При использовании поддержек малого веса на клепку затрачивается много времени и не обеспечивается требуемого качества заклепочного шва. Лучше применять поддержки несколько большего веса, но они иногда затрудняют подход к местам клепки и утомляют работающего. При клепке обращают особое внимание на подготовку отверстий для заклепки, так как они влияют на прочность соединения. Если диаметр отверстия под заклепку в чертеже не указан, можно пользоваться табл. 23.

| Диаметры заклепки, мм | Точная сборка | Грубая сборка | |

| первая | вторая | ||

| 2 | 2,1 | 2,2 | 2,3 |

| 2,3 | 2,4 | 2,5 | 2,6 |

| 2,6 | 2,7 | 2,8 | 3,1 |

| 3 | 3,1 | 3,3 | 3,5 |

| 3,5 | 3,6 | 3,8 | 4 |

| 4 | 4,1 | 4,5 | 4,5 |

| 5 | 5,1 | 5,5 | 5,7 |

| 6 | 6,2 | 6,5 | 6,7 |

| 7 | 7,2 | 7,5 | 7,7 |

| 8 | 8,2 | 8,5 | 8,7 |

| 10 | 10,5 | 10,5 | 10,5 |

В графах «Точная сборка» указаны диаметры сверл, предназначенных для точной механики и приборостроения (сборка первая) и для машиностроения, станкостроения и др. (сборка вторая).

В графе «Грубая сборка» указаны диаметры сверл, предназначенных как для машиностроения, так и для других отраслей промышленности.

Ручная клепка прямым методом выполняется в последовательности, показанной на рис. 110, а. По вставленной в отверстие заклепке наносят удары молотком по натяжке, в результате чего склепываемые детали будут плотно прижаты друг к другу. Затем снимают натяжку и наносят удары молотком по выступающему концу стержня заклепки, последний будет осаживаться и заполнять отверстие. Для получения хорошей осадки стержня и нормальных размеров замыкающей головки заклепки стержень осаживают до тех пор, пока высота расплющенного стержня не будет равна диаметру заклепки. Как только будет посажен стержень заклепки, берут обжимку и наставляют на предварительно посаженный стержень заклепки. Стремясь придать замыкающей головке правильную форму, работающий наклоняет обжимку, совершая ею круговое движение, постепенно обкатывая и сглаживая головку, следя при этом за получаемой формой головки заклепки.

Рис. 110. Последовательность выполнения ручной клепки: а — прямым методом, б—обратным методом; 1 — натяжка, 2 — поддержка, 3 — молоток, 4 — обжимка

Удары молотком по обжимке наносят перпендикулярно к ее головке, а не наискось, иначе обжимка может отскочить и поранить кого-либо из окружающих. Таким образом, при ручной прямой клепке постановку заклепки выполняют в два приема: сначала осаживают стержень заклепки до полного заполнения им всего пространства отверстия, затем образуют замыкающую головку заклепки.

Ручная клепка обратным методом (рис. 110,6) состоит из следующих приемов: вставки заклепки со стороны нанесения удара, подведения под стержень заклепки поддержки, установки обжимки на закладную головку заклепки и нанесения ударов по обжимке. Стержень заклепки расклепывается о поддержку. Образующаяся замыкающая головка заклепки приобретает плоскую форму. Она не должна быть сильно расплющена, ее высота должна быть равна 0,5 диаметра стержня.

Инструменты для пневматической клепки

Основными инструментами клепки являются клепальные пневматические молотки, поддержки, обжимки, натяжки. Пневматические клепальные молотки работают под действием сжатого воздуха.

Подача воздуха к молотку осуществляется двумя способами:

посредством специальных золотников, перекрывающих соответствующие каналы, устраиваемые в стволе молотка, по которым подводится воздух к поршню;

посредством поршня, который сам распределяет воздух, поступающий через каналы, устраиваемые в стволе молотка. Молотки, у которых воздух подается по первому способу, относятся к группе молотков с золотниковым распределением. Молотки, у которых воздух подается по второму способу, относятся к группе молотков с клапанным распределением. Молотки этих двух типов достаточно совершенны, имеют широкое распространение, однако молотки с золотниковым распределением находят большее применение.

В зависимости от назначения пневматические клепальные молотки имеют различную конструкцию, размеры, вес и число ударов в минуту. По конструктивному признаку пневматические клепальные молотки разделяются на два типа: с замкнутой рукояткой (рис. 111,а) и с незамкнутой рукояткой, т. е. пистолетного типа (рис. 111,6).

Рис. 111. Пневматические клепальные молотки: а — с замкнутой рукояткой, б — с незамкнутой (пистолетной) рукояткой

Применяют следующие пневматические клепальные молотки: КМ-1, КМ-3, КМ-5, КЕ-16, КЕ-19, КЕ-22, КЕ-18, КЕ-32, 56КМП-3, 53КМ-5, 6КМ, 55КМ-10, 57КМП-4, 57КМП-5, 57КМП-6, 62КМ-6, 62КМ-7.

Пневматические клепальные молотки малых габаритов и веса вызывают меньшую утомляемость. Многолетняя работа пневматическими клепальными молотками без соблюдения техники безопасности может вызвать заболевание болезнью «вибрация». Поэтому следует применять пневматические клепальные молотки с виброгасителями или пользоваться специальными демпфирующими (амортизирующими) перчатками.

Для клепки применяют пневматические клепальные молотки с замкнутой рукояткой без гасителя вибрации трех моделей: 53КМ-5, 55КМ-10, 6КМ и с гасителем вибрации двух моделей: 62КМ-6 и 62КМ-7. Для клепки также широко применяют пневматические клепальные молотки с незамкнутой рукояткой и пистолетного типа без гасителя вибрации модели 56КМП-3 и с гасителем вибрации трех моделей 57КМП-4, 57КМП-5 и 57КМП-6. Молоток 57К.МП-4 (рис. 112) имеет кожух 1 и рукоятку 11 пистолетного типа. В рукоятку вмонтировано пусковое устройство. К ней же привернут ниппель 15 для подключения шланга со сжатым воздухом.

В кожухе находятся стакан 6, цилиндр 5 с поршнем 4 и золотник с крышкой 8. Воздух поступает через пусковой клапан 14, крышку 8 и золотник 7 в рабочую камеру цилиндра, расположенную над поршнем, при нажиме пальцем на курок 10, который рычагом 12 воздействует на толкатель 13, открывающий вход воздуха в пусковой клапан 14. В этот момент поршень идет вниз и производит осаживание заклепки, а золотник открывает отверстие для прохода сжатого воздуха через клапаны в нижнюю часть цилиндра под поршень и заставляет его перемещаться вверх. Пружина 9 служит для поглощения отдачи поршня с целью предохранения работающего от вредных вибраций. Пружина 3 предохраняет обжимку 2 от выпадания.

Рис. 112. Пневматический клепальный молоток 57КМП-4

Для получения наибольшей производительности пневматического клепального молотка и во избежание преждевременного износа и вывода его из строя подбирают молотки надлежащего размера в соответствии с работой, которую нужно этим молотком выполнить. Технические характеристики некоторых пневматических молотков приведены в табл. 24.

Таблица 24. Технические характеристики пневматических молотков и поддержек

Наибольший диаметр расклепываемой заклепки, мм

При клепке пневмомолотками применяют поддержки двух типов: жесткие и с виброгасителем (рис. 113).

Рис. 113. Поддержка с виброгасителем для пневматической клепки

Применение виброгашения в поддержке позволило значительно улучшить условия труда при клепке по сравнению с жесткими поддержками того же веса.

В обжимках для пневматической клепки (рис. 114, а) различают две части: хвостовик, вставляемый в буксу пневматического клепального молотка, и корпус, в котором с торца выточено углубление по форме головки заклепки. Глубина углубления обжимки для заклепок с полукруглой головкой делается на 1 мм менее высоты полукруглой головки, причем это углубление окружено кольцевой полоской шириной 2—3 мм, что предотвращает опасность зарубания металла при клепке.

Рис. 114. Обжимка (а) и натяжка (б) для пневматической клепки

Натяжка, используемая для работы пневматическим клепальным молотком, показана на рис. 114,6.

§ 6. Механизация клепки

Ручная клепка слесарным молотком — трудоемкий и малопроизводительный процесс. Поэтому при большом объеме работ ручную клепку выполняют механизированным способом.

Средствами механизации клепки являются пневматические клепальные молотки и клепальные прессы.

Пневматические клепальные молотки применяют для заклепок диаметром до 25 мм, они приводятся в действие сжатым воздухом и бывают одноударные и многоударные, а также прямые и угловые (по форме ударника).

Производительность труда и качество работы при механизированной клепке в значительной мере зависят от того, насколько правильно выбраны инструменты — молоток, обжимки и поддержки.

Обжимка при механизированной клепке вставляется во втулку пневматического молотка. Рабочая поверхность обжимки может быть выпуклей или вогнутой. Форма и размеры обжимок к пневматическим молоткам зависят от конструкции склепываемых деталей, от диаметра и типа заклепки, применяемого пневматического молотка и степени доступности к месту клепки.

Натяжка является той же обжимкой, на рабочей поверхности которой имеется прорезь шириной, соответствующей диаметру головки заклепки. Прорезь в обжимках указанного типа позволяет одним и тем же вставным инструментом выполнять две операции: натяжку материала (склепываемого пакета) и расклепывание стержня.

Поддержка служит опорой при выполнении клепки пневматическим молотком. Форма, размеры и вес поддержки зависят от конструкции склепываемых деталей, диаметра заклепки и метода клепки. Вес поддержки, применяемой при прямом методе клепки, выбирают в зависимости от диаметра.

Более совершенным является машинный способ клепки, выполняемой на прессах одиночной и групповой клепки.

При использовании одноударных молотков для осуществления каждого удара необходимо нажимать спусковой курок. Одним-двумя ударами можно поставить заклепку. В зависимости от размера заклепки силу удара можно изменять. Шум при работе этих молотков незначителен.

При работе многоударными пневматическими молотками заклепки расклепываются 10—30 ударами, в зависимости от мощности молотка, диаметра и металла заклепки. Многоударные пневматические молотки наносят удары до тех пор, пока нажат спусковой курок. Эти молотки создают большие шумы. Рабочим инструментом является обжимка, вставляемая во втулку молотка.

Для приведения молотка (рис. 206) в действие следует нажать курок 1, который откроет доступ сжатому воздуху. Сжатый воздух по гибким шлангам через штуцер 4 подается в полость рукоятки 2 молотка, при этом выступ курка 1 отжимает пружину 3 и воздух поступает по каналу 5 через золотниковое устройство 6 в рабочую полость, заставляя боек 7 наносить удары по ударнику 8, имеющему форму обжимки.

Рис. 206. Пневматический клепальный молоток

Пневматические молотки делают в минуту до 6000 ударов. Во избежание преждевременного износа ходовых частей нельзя допускать проникновения во внутреннюю полость молотка вместе с воздухом песка, пыли и грязи, для чего между штуцером и клапаном должна быть поставлена сетка.

Перед работой молоток продувают воздухом, а 2—3 раза в месяц смазывают, заливая в ниппель негустеющее масло и распыляя его сжатым воздухом.

Клепка изделий чаще всего выполняется двумя рабочими (клепальщиком и подручным). Пневматические молотки для облегчения клепки при работе подручного рабочего иногда закрепляют на специальном приспособлении, представляющим стационарную клепальную установку, состоящую из плиты, стойки, кронштейна, шпинделя, пневматического клепального молотка, зубчатого колеса, педали и пружины.

Широкое применение находят электромеханические молотки, в которых сила удара создается электродвигателем. Клепка осуществляется также специальными машинами (рис. 207).

Рис. 207. Общий вид клепальной машины

В клепальных машинах необходимое усилие сжатия стержня создается сжатым воздухом, действующим на поршень 1 (рис. 208), который расположен в цилиндре 2. К штоку 3 поршня прикреплен клин 4, который при перемещении поршня отжимает ролик 5 и тем самым передает давление на обжимку 6. Эти машины относятся к группе машин прессового действия.

Рис. 208. Схема действия клепальной машины

Применяются также клепальные машины ударного действия.

Для удобства и облегчения клепки в некоторых конструкциях молотков делаются специальные скобы, поддерживающие склепываемые детали.

Для облегчения клепки громоздких деталей клепальные машины снабжаются поддерживающими устройствами — кронштейнами, монорельсами и т. п. (рис. 209).

Рис. 209. Поддерживающие устройства для клепки

Выбор приспособления или прессов для клепки зависит от материала заклепок и толщины материала склепываемых деталей. Маломощные клепальные машины или молотки не обеспечивают нужной производительности, высокого качества клепки, а слишком мощные молотки разбивают заклепку.

Виды и причины брака клепки

Наиболее распространенные виды брака при клепке приведены в табл. 6.

Таблица 6

Виды и причины брака при клепке

У плохо поставленной заклепки срубают головку, а затем бородком выбивают стержень. Заклепку можно также высверлить. Для этого закладную головку накернивают и сверлят на глубину, равную высоте головки. Диаметр сверла берут немного меньше диаметра заклепки. Недосверленную головку надламывают бородком, затем выбивают заклепку.

Способы проверки качества соединения. После сборки заклепочные соединения подвергают тщательному наружному осмотру: проверяют состояние головок заклепок и склепанных деталей. Плотность прилегания соединенных деталей определяют щупом. Головки заклепок и расстояние между ними проверяют шаблонами.

Заклепочные соединения, требующие герметичности, подвергают гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 5—20%. Места соединения, дающие течь, подчеканивают.

Ручная и механическая клепка

В промышленности одной из основных операций является соединение элементов конструкций и деталей.

Одним из способов является соединение с помощью заклепок. Он используется, когда нет возможности выполнить сварку элементов конструкций, и имеет много преимуществ перед ней. Для выполнения такой технологии существует специальный инструмент для клепания заклепок.

Что такое заклепочник и его виды

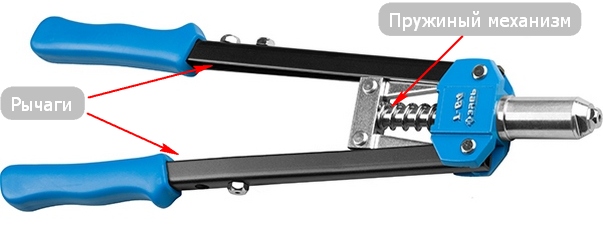

Заклепочником называют специальный инструмент (клещи), работающий по принципу пистолета, который предназначен для соединения элементов конструкций и их отдельных деталей, когда их толщина при соединении не превышает 10 мм.

В основном с помощью такого механического пистолета фиксируют детали с внутренней стороны. Ручной заклепочник представляет рычажный инструмент в виде пистолета, состоящего из 2 частей:

Сегодня в продаже есть два типа заклепочных инструментов: резьбовые и вытяжные.

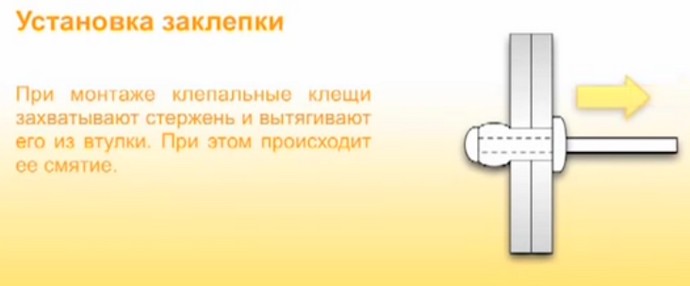

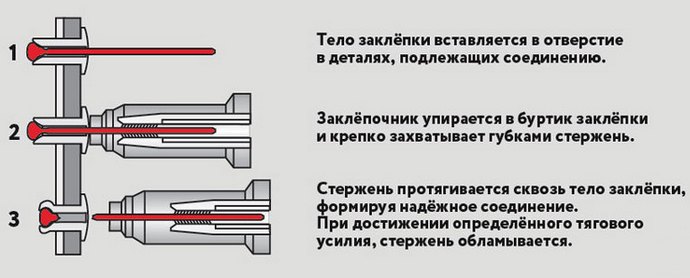

Ручной клепальник вытяжного типа работает на основе использования тягового усилия для фиксации заклепки. Под действием усилия рычага стержень заклепки втягивается в ее трубчатую часть и распирает ее головкой стержня. С внешней стороны шляпка заклепки также расплющивается и создает прочное фиксирование деталей.

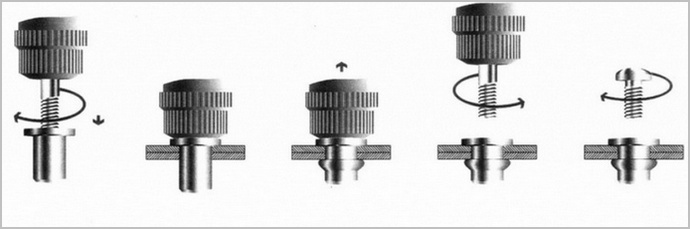

Принцип работы ручного заклепочника резьбового типа такой же, только втягивание шарика в рабочей части происходит не за счет усилия, а путем вращения резьбы в трубчатой части заклепки. То есть в нем использован способ фиксации головки с помощью закручивания рукоятки. Этот способ применяется не часто и в основном необходим для фиксации деталей, имеющих небольшую толщину.

В комплекте с пистолетом обычно продаются насадки разного диаметра и хвостовой длины.

Смотрите видео-обзор резьбового заклепочника:

Виды привода заклепочников и их стоимость

По виду устройства привода заклёпочники подразделяют на:

Наиболее востребованными в быту являются устройства с механическим способом привода. Такие инструменты имеют две модификации исполнения. Одна предусматривает работу с помощью одной руки, а другая – при мощи использования двух рук.

К «одноруким» устройствам относят также модель инструмента под названием «гармошка».

Стоимость заклепочников зависит от производителя, способа соединения, модели, а также устройства привода. Раскрученные марки инструментов стоят дороже изделий неизвестных производителей.

Также пневматические, электрические, пневмогидравлические и аккумуляторные устройства стоят намного дороже ручных, т. к. имеют более сложную конструкцию. В основном они используются в промышленных масштабах.

Устройство заклепок вытяжного типа

Чтобы понять, как пользоваться ручным заклёпочником вытяжного типа, нужно знать устройство крепежных деталей, которыми служат заклепки, специально предназначенные для такого способа крепежа.

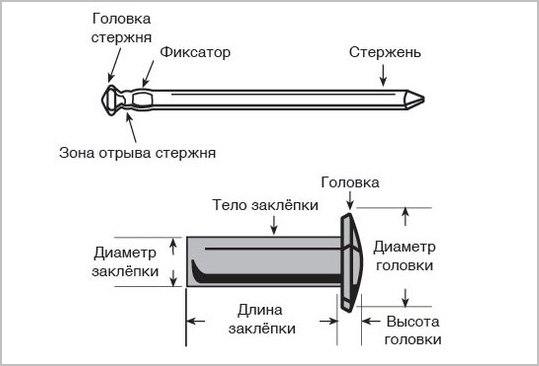

Такая заклепка представляет крепежное изделие, состоящее из двух элементов: полой цилиндрической трубки, имеющей на конце головку и металлического стержня. Полый цилиндр называют заклепочным телом (втулкой). Диаметр этого цилиндра обозначает размер заклепочного метиза.

Полое отверстие внутри цилиндра проходит через все тело, включая его головку. Металлический стержень представляет вид гвоздя с закругленной шляпкой. Он вставляется в цилиндрическое отверстие и втягивается до упора головки с помощью фиксатора.

Резьбовые заклепки, предназначенные для вытяжного ручного клепальника, внутри цилиндрического тела имеют резьбу. Стержень также имеет резьбовую нарезку и вставляется в цилиндр путем вкручивания.

Для создания прочного соединения внутрь чаще всего вкручивают болт или винт. Иногда такую заклепку называют вытяжной глухой. Она считается более прочной, чем просто вытяжная.

Заклепки для вытяжного соединения изготавливают из разных материалов. Для гильзы применяют стальные, алюминиевые или медные сплавы. Очень важно, чтобы материал гильзы не вызывал коррозии металла, из которого выполнены соединяемые детали. Это значит, что при соприкосновении они не должны образовывать пару катод – анод.

Стержень должен изготавливаться из стали, прочность которой намного превосходит прочность тела. Цилиндр заклепочного тела может иметь разные размеры диаметра и длины. Эти размеры являются главными характеристиками таких изделий. На них обращают внимание в первую очередь при выборе. Диаметр цилиндрического тела должен соответствовать отверстиям для крепежа.

Чтобы цилиндр входил в отверстие свободно, оно должно быть немного больше диаметра тела заклепки. Обычно погрешность составляет 0,1 – 0,2 мм. Длина тела должна состоять из общей толщины соединяемых частей и припуска на величину расклепки. К этому нужно предусмотреть припуск до 1 мм.

Этапы соединения при помощи заклепочника

Как пользоваться заклепочником, можно рассмотреть на примере выполнения ручного крепежа деталей. Процесс выполнения соединения должен выполняться с соблюдением следующего порядка:

Подготовка поверхностей включает их тщательное выравнивание, чтобы детали максимально притирались между собой.

Для того чтобы точно провести сверление отверстий без смещения, их нужно положить на ровную плоскость, лучше взять заготовку из дерева, и надежно на ней фиксируют. Затем делают разметку мест расположения отверстий. После этого с помощью дрели выполняют их просверливание, соблюдая максимальную точность расположения на всех соединяемых деталях.

Чтобы размер отверстия отвечал нужным параметрам, необходимо брать сверло диаметром чуть больше. Например, для получения отверстия диаметром 3,8 мм сверло должно иметь диаметр 4 мм.

После просверливания отверстий нужно «примерить» выбранные крепежные элементы. Головка заклепки должна плотно прилегать к поверхности вокруг кромки отверстия и полностью его закрывать.

Установка заклепок

Монтаж заклепок осуществляется так:

При работе с помощью ручного заклепочника, как правило, требуется выполнение нескольких нажиманий на рычаг для достижения нужного результата. После окончания процесса одна сторона соединения будет иметь головку тела заклепки, а другая – расплющенный конец цилиндра в виде лепестков.

Клепка

Клепка– это процесс соединения нескольких деталей с помощью заклепок.

Заклепка представляет собой стержень с закладной головкой, с другой стороны стержня в процессе клепки образуется замыкающая головка. Закладные головки заклепочных стержней могут иметь разную форму. Замыкающие головки могут быть образованы прямым и обратным методом. При прямом

Процесс клепки состоит из двух этапов:

II собственно клепка

· подготовительный процессвключает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо;

· собственно клепкавключает в себя установку заклепки в подготовительное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки.

взрывная заклепка– в случаях, если необходимо сформировать в соединении замыкающую головку;

Заклепочным швомназывается место соединения деталей при помощи заклепок.

В зависимости о характера соединения и его назначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шовприменяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колоны, подъемные сооружения и другие подобные конструкции.

Плотный шовиспользуется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шовслужит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

|  |

|

Саму операцию клепки предваряет подготовка деталей к осуществлению этого вида соединений. Сначала нужно разметить заклепочный шов: если клепка будет происходить внахлестку, то размечается верхняя деталь, для клепки встык размечается накладка.

При этом необходимо соблюдать шаг между заклепками и расстояние от центра заклепки до кромки детали. Так, для однородной клепки – t = 3d, a = 1,5d, для двухрядной – t = 4d, a = 1,5d, где t – шаг между заклепками, а – расстояние от центра заклепки до кромки детали, d – диаметр заклепки.

Клепку ведут холодными горячимспособами. Холодным способомклепка выполняется без разогрева заклепок. Диаметр заклепок при этом способе не превышает 8мм. Диаметр отверстия должен быть больше диаметра заклепки на 0,1…0,2мм. Горячая клепкаведется заклепками предварительно

нагретыми до 500…700ºС. Это обеспечивает повышение пластичности металла, уменьшение усилий при клепании, полное заполнение отверстий, более легкое образование замыкающей головки и повышенную плотность соединения за счет стягивания соединяемых деталей при остывании заклепок. Диаметр отверстий при горячей клепке должен быть больше диаметра заклепок на 0,5…1мм. Клепка производится вручную и механизировано.

Для ручной клепки применяются следующие инструменты: слесарный молоток с квадратным бойком, поддержка под закладную головку, бородок, обжимку и натяжку.

Бородокприменяют для правки и центровки отверстий под заклепки, пробивки мелких отверстий в тонколистовой стали и для выбивки забракованных заклепок.

| | | следующая лекция ==> | |

| ХОД УРОКА. Итак, перед началом работы нужно уточнить цель этой самой работы, затем обобрать все необходимые инструменты и приспособления | | | При ручной клепке необходимо соблюдать следующие правила |

Дата добавления: 2013-12-12 ; Просмотров: 3175 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Ручная клепка слесарным молотком — трудоемкий и малопроизводительный процесс. Поэтому при большом объеме работ ручную клепку выполняют механизированным способом.

Средствами механизации клепки являются пневматические клепальные молотки и клепальные прессы.

Пневматические клепальные молотки применяют для заклепок диаметром до 25 мм, они приводятся в действие сжатым воздухом и бывают одноударные и многоударные, а также прямые и угловые (по форме ударника).

Производительность труда и качество работы при механизированной клепке в значительной мере зависят от того, насколько правильно выбраны инструменты — молоток, обжимки и поддержки.

Обжимка при механизированной клепке вставляется во втулку пневматического молотка. Рабочая поверхность обжимки может быть выпуклей или вогнутой. Форма и размеры обжимок к пневматическим молоткам зависят от конструкции склепываемых деталей, от диаметра и типа заклепки, применяемого пневматического молотка и степени доступности к месту клепки.

Натяжка является той же обжимкой, на рабочей поверхности которой имеется прорезь шириной, соответствующей диаметру головки заклепки. Прорезь в обжимках указанного типа позволяет одним и тем же вставным инструментом выполнять две операции: натяжку материала (склепываемого пакета) и расклепывание стержня.

Поддержка служит опорой при выполнении клепки пневматическим молотком. Форма, размеры и вес поддержки зависят от конструкции склепываемых деталей, диаметра заклепки и метода клепки. Вес поддержки, применяемой при прямом методе клепки, выбирают в зависимости от диаметра.

Более совершенным является машинный способ клепки, выполняемой на прессах одиночной и групповой клепки.

При использовании одноударных молотков для осуществления каждого удара необходимо нажимать спусковой курок. Одним-двумя ударами можно поставить заклепку. В зависимости от размера заклепки силу удара можно изменять. Шум при работе этих молотков незначителен.

При работе многоударными пневматическими молотками заклепки расклепываются 10—30 ударами, в зависимости от мощности молотка, диаметра и металла заклепки. Многоударные пневматические молотки наносят удары до тех пор, пока нажат спусковой курок. Эти молотки создают большие шумы. Рабочим инструментом является обжимка, вставляемая во втулку молотка.

Для приведения молотка (рис. 206) в действие следует нажать курок 1, который откроет доступ сжатому воздуху. Сжатый воздух по гибким шлангам через штуцер 4 подается в полость рукоятки 2 молотка, при этом выступ курка 1 отжимает пружину 3 и воздух поступает по каналу 5 через золотниковое устройство 6 в рабочую полость, заставляя боек 7 наносить удары по ударнику 8, имеющему форму обжимки.

Рис. 206. Пневматический клепальный молоток

Пневматические молотки делают в минуту до 6000 ударов. Во избежание преждевременного износа ходовых частей нельзя допускать проникновения во внутреннюю полость молотка вместе с воздухом песка, пыли и грязи, для чего между штуцером и клапаном должна быть поставлена сетка.

Перед работой молоток продувают воздухом, а 2—3 раза в месяц смазывают, заливая в ниппель негустеющее масло и распыляя его сжатым воздухом.

Клепка изделий чаще всего выполняется двумя рабочими (клепальщиком и подручным). Пневматические молотки для облегчения клепки при работе подручного рабочего иногда закрепляют на специальном приспособлении, представляющим стационарную клепальную установку, состоящую из плиты, стойки, кронштейна, шпинделя, пневматического клепального молотка, зубчатого колеса, педали и пружины.

Широкое применение находят электромеханические молотки, в которых сила удара создается электродвигателем. Клепка осуществляется также специальными машинами (рис. 207).

Рис. 207. Общий вид клепальной машины

В клепальных машинах необходимое усилие сжатия стержня создается сжатым воздухом, действующим на поршень 1 (рис. 208), который расположен в цилиндре 2. К штоку 3 поршня прикреплен клин 4, который при перемещении поршня отжимает ролик 5 и тем самым передает давление на обжимку 6. Эти машины относятся к группе машин прессового действия.

Рис. 208. Схема действия клепальной машины

Применяются также клепальные машины ударного действия.

Для удобства и облегчения клепки в некоторых конструкциях молотков делаются специальные скобы, поддерживающие склепываемые детали.

Для облегчения клепки громоздких деталей клепальные машины снабжаются поддерживающими устройствами — кронштейнами, монорельсами и т. п. (рис. 209).

Рис. 209. Поддерживающие устройства для клепки

Выбор приспособления или прессов для клепки зависит от материала заклепок и толщины материала склепываемых деталей. Маломощные клепальные машины или молотки не обеспечивают нужной производительности, высокого качества клепки, а слишком мощные молотки разбивают заклепку.

Виды и причины брака клепки

Наиболее распространенные виды брака при клепке приведены в табл. 6.

Таблица 6

Виды и причины брака при клепке

У плохо поставленной заклепки срубают головку, а затем бородком выбивают стержень. Заклепку можно также высверлить. Для этого закладную головку накернивают и сверлят на глубину, равную высоте головки. Диаметр сверла берут немного меньше диаметра заклепки. Недосверленную головку надламывают бородком, затем выбивают заклепку.

Способы проверки качества соединения. После сборки заклепочные соединения подвергают тщательному наружному осмотру: проверяют состояние головок заклепок и склепанных деталей. Плотность прилегания соединенных деталей определяют щупом. Головки заклепок и расстояние между ними проверяют шаблонами.

Заклепочные соединения, требующие герметичности, подвергают гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 5—20%. Места соединения, дающие течь, подчеканивают.