Для чего служит подсилосная часть силоса

Разновидности силосов и материалы, используемые для их возведения

Силосные склады могут быть решены в виде отдельных силосов или группы силосов, объединенных в силосный корпус. Форма силосов, их размеры, расположение в плане и количество определяются требованиями технологического процесса и принимаются в соответствии с унифицированными строительными параметрами, принятыми для силосных корпусов.

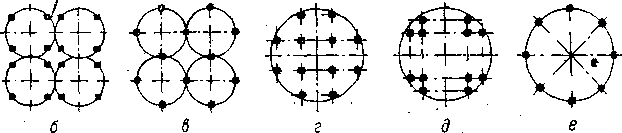

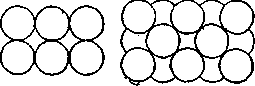

В практике силосостроения применяются силосы различной формы: круглые, квадратные, прямоугольные и многоугольные (рис. 6.1).

а б

а – рядовое расположение круглых силосов; б – шахматное расположение круглых силосов; в – квадратные силосы; г – шестигранные силосы; д – восьмигранные силосы.

Рисунок 6.1 – Форма поперечного сечения и расположения силосов

Широко распространены круглые силосы, которые по статической работе являются наиболее рациональными. В стенках круглых силосов возникают, в основном, растягивающие кольцевые усилия, поэтому их толщина может быть небольшой, благодаря чему снижается расход материалов по сравнению с поперечными сечениями, работающими с изгибающим моментом. В круглых силосах проще осуществить предварительное напряжение арматуры, которое обеспечивает повышенную трещиностойкость стенок и снижение расхода арматурной стали. При расположении круглых силосов в корпусе в два или несколько рядов между силосными банками образуются полости – «звездочки». В случае невозможности их использования для хранения сыпучего материала применение круглых силосов приводит к некоторому недоиспользованию емкости корпуса. Для круглых силосов рекомендуется рядовое расположение в силосном корпусе (рис. 6.1, а) и только в отдельных случаях, связанных с расширением силосных корпусов, допускается шахматное расположение (рис.6.1, б).

Квадратное сечение силосов целесообразно принимать при размере стенок не более 3– 4 м,так как при больших размерах в стенках возникают весьма значительные изгибающие моменты, что приводит к увеличению их толщины. Поэтому квадратное сечение силосов принимают в тех случаях, когда они должны иметь большое количество мелких ячеек для раздельного хранения сыпучих материалов разных сортов. При квадратных силосах они располагаются в силосном корпусе вплотную.

Многоугольные силосы по характеру работы занимают промежуточное положение между круглыми и квадратными. Из-за малой длины прямолинейных участков в поперечных сечениях возникают сравнительно небольшие изгибающие моменты. Емкость корпуса при шестигранных силосах (рис. 6.1, г) используется полностью. Однако из-за сложности индустриализации строительства многоугольные силосы в отечественной практике не распространены.

По характеру и конструкции опирания на фундамент силосы делятся на две основные группы: без подсилосных этажей и с подсилосными этажами. В силосах без подсилосных этажей стенки начинаются на уровне верха фундамента, и разгрузка материала осуществляется через отверстия в стенах наружу или через отверстия в днище в специальные заглубленные галереи, оборудованные шнеками или транспортерами.

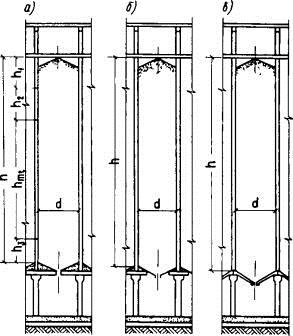

в, г, д, е – силосы с подсилосным этажом; в – со сплошным плоским днищем и забуткой; г – с кольцевым плоским днищем и полуворонкой; д – с железобетонной конической воронкой; е – со стальной конической воронкой.

Рисунок 6.2 – Схемы днищ силосов

При наличии подсилосного этажа, конструкция днища силоса может иметь различные решения, которые определяются характером сыпучего материала заполнения и типом разгрузочного оборудования.

Силосы могут иметь сплошные плоские днища с выпускными отверстиями в центре. Необходимые уклоны поверхности днища в этом случае образуются при помощи забутки из тощего бетона или сборных элементов (рис. 6.2,e). Может применяться комбинированное решение днища в виде воронки, имеющей диаметр не более половины диаметpa силоса, с устройством забутки на остальной кольцевой поверхности плоского днища (рис. 6.2, г). При больших углах наклона целесообразно применять вместо плоского днища конические стальные или железобетонные воронки на весь диаметр силоса (рис. 6.2, д, е). Наиболее распространено опирание днища на колонны подсилосного этажа непосредственно или через специальные кольцевые балки. Возможно также опирание воронок на пилястры или уступы стен, которые начинаются на уровне верха фундамента.

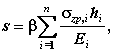

Расположение колонн подсилосного этажа определяется формой и размерами силосов в плане, а также способом разгрузки материала и применяемым транспортом. Следует стремиться к установке большего числа колонн, так как с увеличением их количества облегчаются условия работы изгибаемых элементов днища и фундамента. При квадратных и многоугольных силосах колонны устанавливаются в углах пересечения стен (рис. 6.3, а).

а – при ксадратных силосах 3*3 м; б – при круглых силосах диаметром 3 и 6 мна раздельных колоннах; в – то же, при частично совмещенных колоннах смежных силосов; г – при круглом силосе диаметром 12 мпри низком подсилосном зтаже; д – то же, в случае устройства под силосом железнодорожного проезда; е – кольцевая расстановка колонн.

Рисунок 6.3 – Схемы расположения колонн подсилосного этажа

При круглых силосах. диаметром до 6 мколонны располагаются по периметру стен силосов по прямоугольной сетке (рис. 6.3, б, в). При диаметре силосов больше 6 м, в случаях устройства плоского днища, целесообразно устанавливать промежуточные колонны внутри контура силоса (рис. 6.3, г, д).

В случае пропуска под силосами железнодорожного пути или установки крупногабаритного оборудования, промежуточные колонны группируют, располагая ближе к стенам (рис.6.3, д).Для силосов диаметром 12 ми более, в которых размер воронки по верху принят равным внутреннему диаметру силоса, допускается кольцевая расстановка колонн (рис.6.3, е).

Опыт проектирования и возведения свидетельствует о целесообразности применения железобетонных силосов. Стальные силосы допускается применять только для материалов, которые нельзя хранить в железобетонных силосах, а также для сборно-разборных инвентарных хранилищ.

Стенки железобетонных силосов следует проектировать преимущественно сборными из элементов заводского изготовления. Преимущества сборных силосов перед монолитными очевидны – это индустриальность заводского изготовления и связанное с этим улучшение качества конструкций, ускорение строительства и ликвидация сезонности возведения.

Сборные железобетонные конструкции стен силосов в зависимости от размеров поперечного сечения могут представлять собой объемные элементы круглой или прямоугольной формы, а также могут иметь вид криволинейных или плоских плит. Объемные конструкции предусматривают непосредственное возведение из них силосов. Применение криволинейных, или плоских элементов предусматривает предварительную укрупнительную сборку их в замкнутый объемный элемент. Возведение силосов из объемных конструкций без предварительной сборки является более рациональным, однако в связи с транспортировкой практически оказывается возможным при диаметре или размере поперечного сечения до 3 м. При диаметре 6 ми более необходимо членить кольцо на отдельные криволинейные элементы.

Горизонтальная разрезка стен силосов должна производиться на элементы, кратные по высоте 600 мм(с учетом толщины швов). Такая разрезка по направлению наименьших усилий отвечает работе конструкций силоса и не вызывает осложнений при изготовлении и монтаже. Вертикальное членение стенок силоса на сборные элементы вызывает более сложное конструктивное решение, так как необходимо обеспечить передачу полного усилия стыкуемой кольцевой арматурой. Поскольку вся рабочая арматура оказывается многократно перерезанной, возникает дополнительный расход стали на устройство сварных стыков. Поэтому при проектировании сборных железобетонных силосов следует стремиться к сокращению количества вертикальных стыков элементов стен.

Сборные железобетонные элементы стен рекомендуется выполнять с гладкой поверхностью, без рёбер, т. к. ребристые конструкции значительно сложнее в изготовлении и неприемлемы для многих сыпучих материалов из-за зависания.

Стены круглых сборных и монолитных силосов целесообразно выполнять предварительно напряжёнными. При соответствующей величине обжатия бетона создаются условия, при которых стены не испытывают растягивающих напряжений.

Высота стен силосов и подсилосных этажей назначается кратной 1,2 м. Высоты стен приняты: 10,8; 15,5; 18,0; 20,4; 26,4 и 30,0 м. Для упрощения конструкций оснастки и уменьшения количества её типоразмеров, монолитные стены крайних и средних силосов в корпусе принимаются одной толщины.

Унифицированные высоты подсилосных этажей приняты 3,6; 4,8; 6,0; 10,8 и 14,4 м.

Длина силосных корпусов с круглыми монолитными или сборными силосами не должна, как правило, превышать 48 м,в отдельных случаях допускается ее увеличивать до 60 м. Длина силосных корпусов с квадратными сборными или монолитными силосами не должна превышать 42 мпри отношении длины к ширине не более 3.

Общее количество силосов в силосном корпусе при диаметре 12 мпри однорядном расположении должно быть не более 3, при двухрядном – не более 6 м.

Для унификации опалубочных размеров конструкций и назначения марок по несущей способности сыпучие материалы были сгруппированы по их характеристикам. В результате анализа данных расчетов была установлена целесообразность разделения сыпучих материалов по величине воздействия на конструкции силосов на 7 классов, которые приведены в табл. 6.1. При установлении унифицированного ряда нагрузок учитывались наиболее распространенные виды сыпучих материалов, хранение которых предусматривается в силосах. Унифицированные значения расчетных нагрузок от давления сыпучих материалов на основные элементы силосов, которые принимаются при проектировании в зависимости от их диаметра, приведены в табл. 6.2.

Таблица 6.1 – Классификация нагрузок от основных сыпучих материалов, хранимых всилосах

| Класс нагрузки | Характеристики сыпучего материала | Перечень сыпучих материалов, по которым установлены классы нагрузок |

| объемный вес, кг/л 3 | угол внутреннего трения, град | коэффициент сыпучего материала |

| I | 0,3 | Сажа гранулированная |

| II | 0,25 | Варочная щепа (с учетом коэффи циента уплотнения 1,2) |

| III | 0,6 | Керамзит, алгопорит, известь обожженная мелкая |

| IV | 0,5 | Уголь |

| V | 0,5 | Глинозем, сода тяжелая, известь обожженная крупная |

| VI | 0,6 | Цемент, песок, нефелин, гипс |

| VII | 0,6 | Гравий, щебень |

| Диаметр силоса, м | Давление сыпучего материала, т/м 2 |

| на днище силоса (ρв) | на стены силоса (ρг) |

| 7,5 | 2,5 |

| 4,0; 7,5; 10,0; 15,0 | 2,0; 3,0; 4,0; 5,0 |

| 12,0; 18,0; 20,0; 22,0; 24,0; 27,0; 37,0 | 2,0; 3,0; 5,0; 6,0; 7,0; 8,0; 9,0 |

Таблица 6.2 – Унифицированные нагрузки от сыпучих материалов

Черноусов Н.Н. «Силосные корпуса элеваторов и порядок их приведения в соответствие с требованиями промышленной безопасности»

Черноусов Николай Николаевич,

к.т.н., генеральный директор ООО НТО «Эксперт»

Силосные корпуса элеваторов и порядок их приведения в соответствие с требованиями промышленной безопасности

В статье подробно описывается, что такое силосные корпуса и какие требования по вооружению необходимо выполнять, чтобы они соответствовали нормам промышленной безопасности.

Элеваторы — специальные сооружения, используемые для хранения зерна, в которых оно доходит до кондиционного состояния. Можно сказать, что это высокомеханизированное зернохранилище силосного типа.

Силосные корпуса, о которых пойдет речь, это основная составная часть элеватора. При строительстве объекта большая часть работ приходится именно на силосный корпус. Его главная задача — сохранить зерновую культуру без снижения ее качества. Именно поэтому силосный корпус должен удовлетворять следующим условиям:

Не допускать конденсации паров.

Не допускать проникновения вредителей.

Быть безопасным в области пожаробезопасности и промышленной безопасности.

Соответствовать необходимым технико-экономическим показателям.

Основной материал, который используют для строительства силосных корпусов — сталь, монолитный железобетон, сборный железобетон.

В конструкции силосного корпуса несколько элементов:

Подсилосный этаж, который включает в себя днище для установки конвейеров.

Силосная часть, в ее составе ячейки и силосы для хранения зерна.

Сегодня технический прогресс позволяет возводить силосы разной формы, но наиболее часто используют конструкции круглого сечения. Стоит сказать, что диаметры были унифицированы, и составляют 6 и 7 метров. Объясняется это тем, что при их строительстве нужно использовать огромное количество арматуры, потому что давление возрастает прямо пропорционально гидравлическому радиусу

S — площадь поперечного сечения;

Нельзя не сказать, что элеваторы являются полностью автоматизированным зернохранилищем, которое обладает тесной связью с транспортным и технологическим оборудованием, а также строительными конструкциями.

Производительность силосных корпусов во многом зависит от количества, величины имеющегося оборудования и их расположения на площадке. Создание любого подробного проекта это, прежде всего, тесное сотрудничество специалистов разных категорий, в том числе:

Технологов и других.

В момент проектирования силосных корпусов необходимо принимать во внимание:

Сетки разбивочных осей, проходящие через центры сблокированных силосов.

По правилам промышленной безопасности много внимания уделяется созданию объекта еще на этапе его проектирования. Корпуса, длина которых до 48 метров не должны содержать деформационных швов.

Чтобы обезопасить эвакуацию сотрудников из надсилостных этажей используют транспортерные галереи, которые ведут к зданиям и сооружениям, на которых имеются лестничные площадки для эвакуации. Возможно использование не лестничных клеток, а открытых стальных лестниц, которые обязаны доходить до надсилостного этажа. Это требование допустимо, если корпуса объединены или соединены в одно сооружение.

Если корпуса связаны поэтажно с производственными строениями, возможно по правилам промышленной безопасности организовывать эвакуационные выходы по наружному балконному переходу, который ведет к лестнице. Если наружные лестницы больше 20 метров их оборудуют закрытым сплошным ограждением, высота которого составляет не менее 1,8 метра от ступенек.

а — с плоским днищем и забуткой;

б — с плоским днищем, стальной воронкой и забуткой;

в — с воронкой без забутки;

h — высота стен силосов;

h1 — высота верхней зоны;

h2 — высота второй зоны;

h3 — высота нижней зоны;

hmt — высота средней зоны;

d — внутренний диаметр силоса.

Обязательно, чтобы проекты силосных корпусов содержали инструкцию по их первичной загрузке и последующей эксплуатационной. При проектировании особое значение уделяют горизонтальному давлению сыпучего материала выраженного как P n h на стены при глубине z. Рассчитывается оно по следующей формуле:

r — гидравлический радиус поперечного сечений силоса, определяется по формуле:

А, U — площадь и периметр поперечного сечения силоса;

l — коэффициент бокового давления сыпучего материала, определяемый по формуле

(для зерна допускается принимать l = 0,44);

е — основание натурального логарифма.

Кольцевое горизонтальное давление P n h1 находится по формуле:

а1 — коэффициент местного повышения давления.

Требования к проекту силостного корпуса приведены в соответствии с их важностью:

Функциональные. Они определяют последующую эффективность всего комплекса, поэтому даже на немного они не должны снижаться, чтобы увеличить эстетичный вид объекта. Начинать проектирование стоит внутри и развивать его с переходом на наружную сторону. Получается, что после установки необходимого оборудования устанавливается внешний каркас.

Безопасности. Любой силосный корпус независимо от того, на каком уровне производилось проектирование, создает опасность взрыва или опасного выделения пыли. Чтобы вероятность возникновения ЧС была сведена к минимуму, необходимо обеспечить на начальном этапе надлежавшее противодействие ударной волне.

Экспертиза промышленной безопасности требует проведения исследований относительно возможной осадки здания в будущем. Для этого берут во внимание нагрузку, состояние фундамента и грунта. Теоретически с большой точностью можно рассчитать показатель осадки, благодаря этому показателю делают правильную установку оборудования. После проведения расчетов выбор материалов для строительства ограничивается многими факторами, в том числе их характеристиками и соответствием стандарту. Самым экономичным вариантом является железобетон.

Чтобы привести силосный корпус к требуемому правилами промышленной безопасности виду, необходимо правильно осуществлять расчет осадки фундамента. Для этого сегодня используют численные и аналитические методы. К аналитическим причисляют:

Элементарное послойное суммирование по СНиП 2.02.01 — 83.[1]

Метод эквивалентного слоя грунта.

Метод линейно-деформируемого слоя.

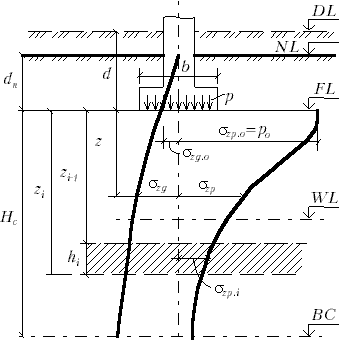

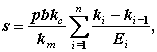

По методу послойного суммирования осадка основания, принимаемая за sc, определяется по следующей формуле:

Безразмерный коэффициент, принимаемый равным 0,8- b4

hi и Ei — соответственно толщина и модуль деформации i-го слоя грунта;

n — число слоев, на которые разбита сжимаемая толща основания.

Распределять вертикальные номинальные напряжения по глубине залегания основания следует в соответствии со следующим изображением:

DL у нас отметка планировки;

NL — отметка поверхности природного рельефа;

FL — отметка подошвы фундамента;

WL — уровень подземных вод;

ВС — нижняя граница сжимаемой толщи.

На глубине дополнительные вертикальные напряжения от подошвы фундамента по вертикальной плоскости, прошедшей сквозь центр подошвы, вычисляется по следующей формуле:

α — коэффициент, который принимают в зависимости от того, какой формы подошва фундамента и его относительная глубина.

В нашем случае

p0 в формуле — дополнительное давление в вертикальной плоскости на основание, которое определяется выражением

p — среднее давление под подошвой;

g вертикальное напряжение от веса грунта;

g, где d и dn глубина фундаментного заложения в зависимости от уровня планировки DL и природного рельефа NL.

Во время расчетов по этому методу осадок основание представляют в виде отдельных элементарных слоев, сжатие которых рассчитывается от вертикального нормального напряжения, которое действует по оси фундамента прямо посередине слоя подлежащего рассмотрению.

Суммирование происходит в пределе сжимаемой толщи имеющегося основания Hcs, нижняя граница его определяется как zps=0,2 zg.

Если использовать во время расчетов метод эквивалентного грунта, тогда осадка основания будет определяться по следующей формуле:

hэ — мощность слоя грунта, которая в свою очередь определяется по следующему выражению:

mv — коэффициент относительной сжимаемости грунта;

p0 — дополнительное давление под подошвой;

A — коэффициент, который также вычисляется по формуле. Она выглядит следующим образом:

w — коэффициент, который характеризуется прямой зависимостью от формы и жесткости оборудуемого фундамента.

Можно определить осадку и по схеме линейно-деформируемого слоя. В этом случае необходимо произвести расчеты по формуле:

p — среднее давление, присутствующее под фундаментной подошвой;

b — ширина прямоугольного фундамента или диаметр круглых;

kc и km коэффициенты, которые напрямую зависят от степени сжимаемости основания;

n — количество слоев, различающихся по уровню сжимаемости в пределах рассматриваемой толщи;

ki и ki-1 — коэффициенты, которые определяются в зависимости от формы возводимого фундамента и глубины, на которой расположена подошва;

Ei — показатель деформации- i-го слоя грунта.

Силосные корпуса по взрывоопасной и пожарной безопасности устанавливают в соответствии с ранее принятым проектом, прошедшим экспертизу. Вся необходимая информация указывается в разделе «Технические решения», как и требует того СНиП 12.13130. [2]

В этом разделе, а именно текстовой его части должны быть предусмотрены самостоятельные разделы, в которых указываются меры пожарной безопасности, их обоснованность. В документе должны все они перечисляться списком с подробным описанием целесообразности их использования.

Обязательно по правилам промышленной безопасности, чтобы на силосных корпусах устанавливалась молниезащитная установка. В некоторых случаях может потребоваться дополнительная установка, защищающая оборудование от статического электричества, как указано в СНиП 2.09.03-85. [3]

Строго запрещено использовать в пределах силосных корпусов агрегаты для транспортировки пыли и отходов оборудованных открытыми ленточными конвейерами. Строго запрещается устанавливать в помещении нагнетательные фильтры.

Конечно, необходимый уровень безопасности на объектах этого класса достигается не только путем оборудования помещения и аппаратуры дополнительными защитными агрегатами, но и подготовкой квалифицированных специалистов. Перед рабочим процессом в обязательном порядке должен проводиться инструктаж, все работники обязаны иметь должный уровень знаний, строго соблюдать требования промышленной безопасности на объекте.

Если возникла необходимость помещать в пределах одного помещения отделения разной категории взрывоопасности, такое решение должно быть не просто озвучено, но и документально зафиксировано, с подробным описанием технической необходимости и возможности подобной перепланировки. В любом случае, отделения должны быть разделены между собой пыленепроницаемой и несгораемой перегородкой, класса огнеустойчивости не менее R45. Даже двери в таких перегородках не могут изготавливаться из материалов с меньшей огнестойкостью.

Все технические проемы, через которые пролегают на объекте транспортеры и воздухоотводы, обязательно должны иметь защиту посредством противопожарных клапанов.

Все пневматические трубопроводы, вентиляторы должны соединяться с атмосферой взрыворазрядниками и мембранными клапанами. Все трубопроводы и иные устройства, по которым осуществляется транспортировка пылевидных продуктов, изготавливаются из несгораемого материала и заземляются.

Чтобы можно было оперативно ликвидировать очаг самовозгорания в бункерах и силосах размещают информацию по флегматизации газовоздушной смеси путем заполнения надсводного и подсводного пространства инертным газом, который помогает снизить уровень кислорода до минимального.

1. СНиП 2.02.01 — 83 «Основания зданий и сооружений».

2. СНиП 12.13130 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности».

3. СНиП 2.09.03-85 «Силосы и силосные корпуса для хранения сыпучих материалов».