Для чего служит сепаратор пыли в системе пылеприготовления

Для чего служит сепаратор пыли в системе пылеприготовления

В системе пылеприготовления кроме основного оборудования — собственно мельниц имеется ряд вспомогательных элементов: сепаратор, циклон, клапаны-мигалки, непосредственно влияющие на эффективность работы мельниц; пылепитатели, пылеотделители, влияющие на равномерность выдачи пыли в горелочные устройства топки, что сказывается на стабильности работы котельного агрегата.

Назначением взрывных клапанов, автоматически открывающихся в моменты резкого повышения давления при взрывах угольной пыли в пылесистеме, является зашита оборудования от повреждения.

Существующие мельницы выдают в качестве продукта размола не готовую пыль, а смесь мелких пылинок с некоторым количеством крупных частиц размером, достигающим 3. 5 мм. Отделение крупных частиц от мелких осуществляется в сепараторах (пылеразделителях). Крупные частицы направляются обратно в мельницу для дальнейшего измельчения. Отделение в сепараторах крупных частиц происходит по принципу воздушной сепарации под действием гравитационных сил при падении скорости потока, либо под действием центробежных сил при сообщении потоку криволинейного движения.

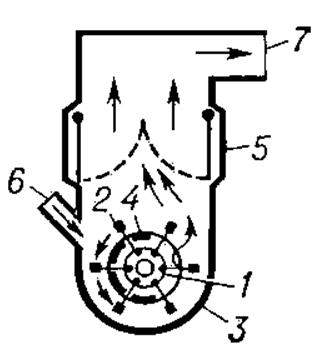

Для отделения из пылевоздушного потока и осаждения готовой пыли, поступающей из сепаратора, служит циклон (или пылеот-делитель). Из циклона пыль направляется в пылевой бункер. Циклон (рис. 9.10) имеет корпус 2, входной 1 и выходной 6 патрубки, нижнюю коническую часть внутреннюю трубу (горловину) 5.

Пылевоздушный поток поступает по входному патрубку 1 тангенциально в верхнюю часть циклона со скоростью 18. 22 м/с, закручивается, и при движении вниз по спирали между корпусом 2 и внутренней трубой 5 частицы пыли под действием центробежных сил отбрасываются к стенке корпуса и сползают в нижнюю коническую часть 3 циклона. Далее пыль выводится в подциклонный бункерок 4. либо в реверсивный пылевой шнек. Выходящий из циклона газ (транспортирующий агент) несет с собой неуловленную в циклоне наиболее мелкую пыль в количестве около 10. 15 %. Под циклоном устанавливают два последовательно расположенных клапана-мигалки.

Рисунок 9.10 — Циклон конструкции НИИОгаз

Пылеприготовительные установки

Пылеприготовительные установки

Молотковые мельницы измельчают топливо в основном за счет удара молотков, шарнирно закрепленных на вращающемся роторе. Частота вращения ротора до 1000 об/мин. При вращении молотков, называемых билами, происходит также раздавливание и истирание кусков топлива, попадающих в пространство между билами и корпусом мельницы. В молотковых мельницах может достаточно экономично размалываться большинство углей, за исключением очень абразивных типа антрацита или очень влажных (Wp>50%), а также сланцы, фрезерный торф.

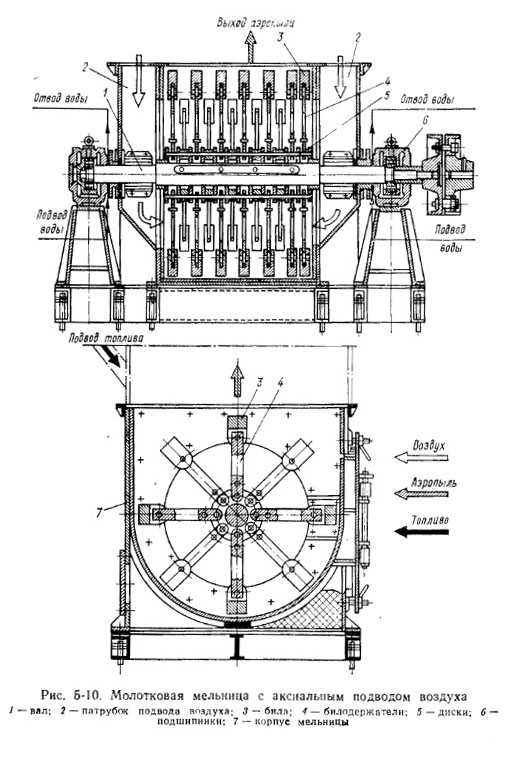

Производительность современных молотковых мельниц достигает 100 т/ч на буром угле и 50-60 т/ч на каменном. Тонкость помола пыли в мельницах может изменяться от 10 до 60 % остатка на сите 90 мкм. Выпускаемые в настоящее время пылеприготовительные установки различаются по способу подвода сушильного агента (горячего воздуха или топочных газов), Если воздух в мельницу подводится с торцов вдоль вала, то ее называют мельницей с аксиальным подводом и обозначают ММА (мельница молотковая с аксиальным подводом воздуха). При подводе воздуха по касательной к боковой поверхности ротора (по всей его длине) мельницу называют мельницей с тангенциальным подводом, обозначая ММТ. Три последующие за этими обозначениями цифры указывают диаметр ротора (мм), длину ротора (мм) и частоту вращения (об/мин). Например, типоразмер ММА 1000/350/980 означает: молотковая мельница с аксиальным подводом воздуха, диаметр ротора 1000 мм, длина ротора 350 мм, частота вращения 980 об/мин.

В качестве примера на рис. 5-10 показана одна из конструкций молотковых мельниц. Корпус мельницы выполняется сварным из стального листа толщиной 10-20 мм. Изнутри корпус выложен стальными или чугунными плитами, что предохраняет его от износа. Двери мельницы, предназначенные для замены бил, с внутренней стороны имеют броню. На валу ротора мельницы установлены диски, несущие билодержатели и била. Вал мельницы опирается на самоустанавливающиеся роликовые подшипники качения. В случае работы мельницы под давлением предусмотрена установка сальникового или лабиринтового уплотнения в месте прохода вала сквозь корпус мельницы. Установка уплотнения предотвращает пыление мельницы. Вал мельницы охлаждается проточной водой, что обеспечивает отвод теплоты от подшипников и вала.

Крепление бил на билодержателях производится ступенчатыми пальцами, что обеспечивает наименьшие затраты труда при замене бил.

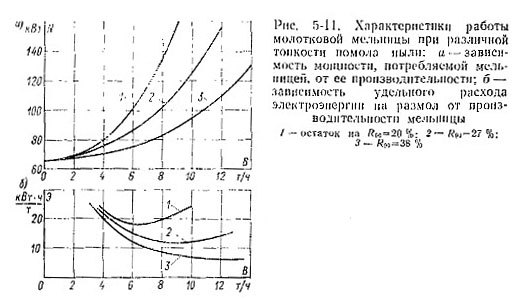

Основными характеристиками молотковых мельниц являются производительность, потребляемая мощность и тонкость выдаваемой пыли. Отношение потребляемой мощности к производительности мельницы (Э= N/B, кВт ч/т), являясь одним из показателей работы мельницы, характеризует экономичность измельчения топлива. Зависимость потребляемой мощности от производительности мельницы называют ее рабочей характеристикой. Второй важной характеристикой мельницы является зависимость удельного расхода электроэнергии на размол от ее производительности. На рис. 5-11 по данным испытаний приведены указанные характеристики для одной из конструкций молотковой мельницы при различной тонкости пыли.

Показатели работы молотковой мельницы зависят от ее конструктивных особенностей и свойств размельчаемого топлива. Конструктивными параметрами мельницы являются длина и диаметр ротора, число бил на роторе, линейная скорость вращения, тип сепаратора и конструкция корпуса. К параметрам, характеризующим свойства размалываемого топлива и режим работы мельницы, относятся коэффициент размолоспособности топлива, тонкость пыли, крупность топлива, поступающего в мельницу, его влажность, расход сушильного агента и его температура.

Производительность молотковой мельницы определенного типоразмера при постоянной скорости вращения зависит от коэффициента размолоспособности топлива, тонкости помола, крупности исходного топлива и его влажности, расхода сушильного агента и его температуры. Наибольшее влияние на работу молотковой мельницы оказывает тонкость помола и коэффициент размолocпособности топлива.

Под максимальной производительностью мельницы понимают такую производительность, при которой сохраняется баланс между подачей в нее топлива и выдачей готовой пыли, т. с. мельница может устойчиво работать достаточно долгое время.

Износ бил мельницы заметно влияет на её производительность. Так, по данным ЦКТИ износ бил на 40 мм при испытании мельницы на канском буром угле снизил ее производительность на 10-15% по сравнению с производительностью при новых билах. В молотковых мельницах радиальный зазор равен 25-30 мм, причем считают, что этот зазор является оптимальным с точки зрения экономичности работы мельницы.

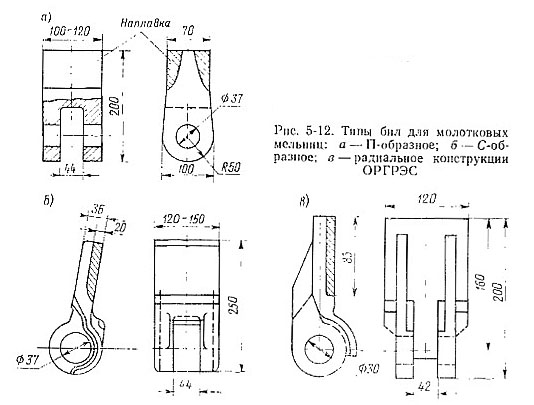

На рис. 5-12 показаны распространенные типы бил, устанавливаемых на молотковых мельницах. Основным недостатком П-образных бил (рис. 5-12, а) является небольшая степень использования металла (0,25-0,30) и значительное снижение производительности по мере износа бил. Под степенью использования металла бил понимают отношение массы изношенного металла к массе нового била.

Отличительной особенностью С-образных бил является тонкая (20-40 мм) длинная лопасть (рис. 5-12,6). Степень использования металла у С-образных бил составляет 0,40-0,45, что объясняется большой допустимой высотой износа бил. Основным недостатком бил, как показал опыт их эксплуатации, является недостаточная прочность. При попадании в мельницу металла вместе с углем происходят частые поломки бил, что снижает надежность работы мельниц. Для увеличения прочности С-образных бил ОРГРЭС предложена конструкция с двумя ребрами жесткости, расположенными с задней стороны била (рис. 5-12, в). Установка ребер жесткости заметно повысила прочность бил, но при этом несколько увеличился износ бил.

В настоящее время наиболее распространенным методом повышения износостойкости металла бил является наплавка их сплавом Т-620 или сормайтом. В зависимости от способа наплавки и толщины наплавленного слоя износостойкость наплавленных бил по сравнению с износостойкостью бил, выполненных из СтЗ, увеличивается в 1,5-4,5 раза.

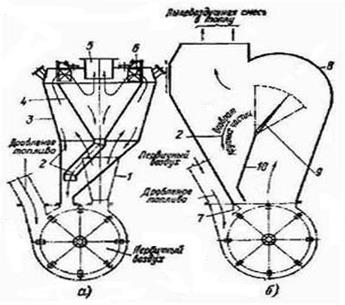

Отделение крупных частиц пыли от мелких, готовых для сжигания, производится в сепараторах, являющихся неотъемлемой частью системы пылеприготовления. С молотковыми мельницами в зависимости от свойств сжигаемого топлива и производительности мельницы применяются гравитационные, инерционные и центробежные сепараторы.

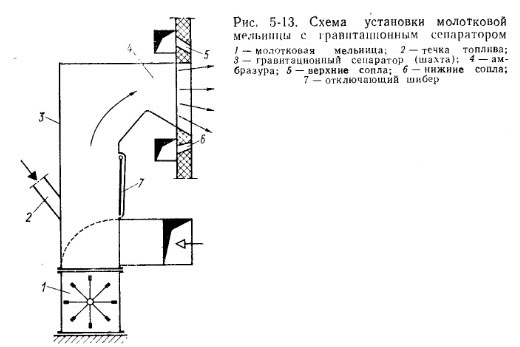

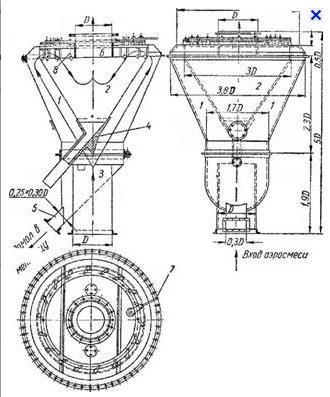

На рис. 5-13 показан гравитационный сепаратор. Он представляет собой шахту прямоугольного сечения. Отделение крупных частиц от мелких происходит в сепараторе под действием гравитационных сил. Поперечное сечение шахты, как правило, больше поперечного сечения ротора мельницы, поэтому скорость потока пыли с воздухом, поступившим из мельницы в сепаратор, падает. Вследствие этого крупные частицы пыли под действием гравитационных сил выпадают из потока и возвращаются в мельницу. Так, например, при средней скорости потока в шахте 1,5-3,0 м/с из него выносятся пылинки с максимальным размером 0,3-0,7 мм, а более крупные выпадают из потока и возвращаются в мельницу. Поле скоростей в шахте весьма неравномерно. Для выравнивания поля скоростей требуется иметь высоту шахты 8-12 диаметров ротора мельницы, что обеспечивает довольно равномерный состав пыли. Качество пыли, выдаваемой гравитационным сепаратором, в основном определяется средней скоростью пылевоздушной смеси в шахте и ее высотой. С увеличением скорости в шахте происходит выдача более грубой пыли. При увеличении высоты шахты происходит выдача более равномерной по составу пыли.

Изменение тонкости помола в сепараторе достигается регулированием количества воздуха, подаваемого в мельницу (первичный воздух). Увеличение количества первичного воздуха при неизменной подаче топлива приводит к возрастанию скорости в шахте и угрублению помола. Соответственно при уменьшении количества воздуха, подаваемого в мельницу, сепаратор выдает более тонкую пыль. Однако при этом производительность мельницы уменьшается.

Основным недостатком гравитационного сепаратора являются большие габариты. Поэтому гравитационные сепараторы применяются с молотковыми мельницами производительностью до 20 т/ч (по подмосковному углю) для получения грубой пыли (R90 = 45 %) при размоле бурых углей, сланцев и фрезерного торфа. Средняя скорость в шахте для бурых углей составляет 1,6-3,3 м/с, сланцев 2,2- 3,4 м/с и фрезерного торфа 3,5-4,5 м/с.

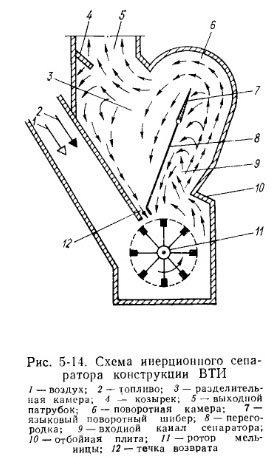

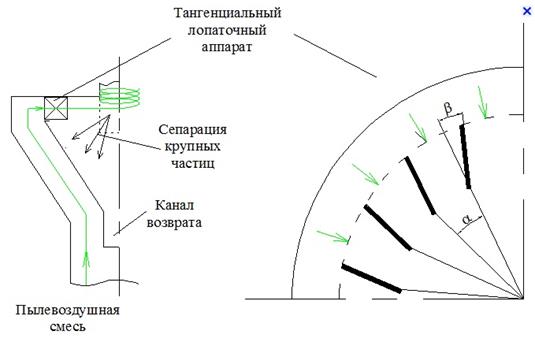

В настоящее время вместо гравитационных сепараторов при сжигании бурых углей, торфа и сланцев широкое распространение получили инерционные сепараторы. Схема инерционного сепаратора конструкции ВТИ показана на рис. 5-14. Сепарация пыли в нем осуществляется за счет сил инерции. Поток пыли с воздухом, выходящий из мельницы, отклоняется отбойной плитой к разделительной перегородке. Наиболее крупные частицы отскакивают от отбойной плиты и возвращаются в мельницу. Затем пылевой поток поступает в верхнюю часть поворотной камеры и вследствие удара раздваивается. Одна часть потока отклоняется вниз, создавая циркуляционный вихрь, а другая поступает в разделительную камеру сепаратора. Поток, поступивший в разделительную камеру, ударяется о противоположную стенку. При этом мелкая пыль выносится из сепаратора, а крупная через течку возврата поступает в мельницу.

Регулирование тонкости пыли, выдаваемой сепаратором, производится языковым поворотным шибером, который может устанавливаться под различными углами. Увеличение угла поворота потока путем прикрытия шибера приводит к получению более тонкой пыли. Регулирование тонкости помола пыли за счет изменения положения шибера, т. е. поворота его на угол 20° от вертикального положения, осуществляется в следующих пределах остатка на сите 90 мкм: 16-20 % при размоле мягких топлив (kл вти =1,8) и 12-16 % при размоле более твердых (kлвти = 1,4-5-1,8).

Такие пылеприготовительные установки как инерционные сепараторы применяются с молотковыми мельницами производительностью более 20 т/ч (по подмосковному углю) для получения пыли с остатком на сите 90 мкм 40-60 % при размоле бурых углей, сланцев, фрезерного торфа и другого твердого топлива.

Системы пылеприготовления

Система пылеприготовления представляет собой совокупность оборудования, необходимого для размола топлива, его сушки и подачи готовой пыли в горелки топочной камеры.

Индивидуальные системы пылеприготовления в свою очередь разделяют: на замкнутые с прямым вдуванием пыли в топочную камеру; замкнутые с промежуточным бункером пыли; разомкнутые с подачей пыли горячим воздухом. Разделение пылесистем на замкнутые и разомкнутые определяется характером использования сушильного агента после завершения сушки топлива. В первом случае он направляется в топочную камеру вместе с подсушенной пылью, во втором тщательно очищается от мелких фракций топлива и выбрасывается помимо котла в дымовую трубу.

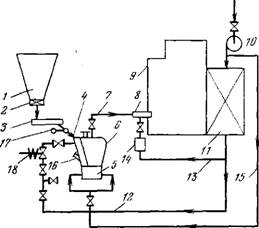

Пылесистема с замкнутой схемой сушки топлива и прямым вдуванием пыли в топочную камеру. Из бункера сырого угля топливо (дробленка) подается питателем угля на размол в мельницу (рис. 3.2). Сюда же поступает часть горячего воздуха температурой /г. в= =250^-400°С для сушки топлива и его дальнейшего транспорта к горелкам. Этот воздух называют первичным воздухом. После отделения грубых фракций топлива в сепараторе готовая пыль вместе с увлажненным после удаления влаги воздухом при температуре 80—130°С поступает по пылепроводам в горелки. Смесь пыли с воздухом называют аэропылью. Оставшаяся часть гсфячего воздуха — вторичный воздух также посіупает в горелки по отдельному каналу.

Количество первичного воздуха, используемого для сушки топлива и транспорта готовой пыли, определяется качеством топлива и прежде всего его влажностью. Обычно доля первичного воздуха составляет. /»1=0,3-^0,5 общего расхода воздуха на горение и растет по мере увеличения влажности топлива. В случае сильновлажного топлива использование только горячего воздуха для его сушки становится не экономичным^ а горение ненадежным, так как большая масса аэропыли поступает в зону горения с пониженной температурой. В этом случае обеспечивают сушку топлива более высокотемпературным агентом за счет смеси первичного воздуха с частью топочных газов.

Жесткая связь пылесистемы с котлом повышает требования к надежности ее работы. Установленное количество мельниц должно быть не менее трех, а число работающих мельииц без одной должно обеспечить нагрузку парового котла не менее 90% номинальной. Отсюда производительность одной мельницы Вм должна составлять;

Где Вк — расход топлива на паровой котел при номинальной нагрузке, кг/с; zM — число установленных мельниц на котел.

Аэропыль на выходе из сепаратора мельницы разделяется на 2—4 пылепровод а, соединенных с разными, не смежными горелками, чтобы при останове мельницы в ремонт не возникло существенного теплового перекоса в топочной камере.

Сопротивление тракта от мельницы до горелок в схеме (рис. 3.2) преодолевается за счет напора дутьевого вентилятора, в связи с чем пылесистема находится под небольшим избыточным давлением или not

наддувом, (перед мельницей 1—2,5 кПа). Здесь важ ным условием безопасной работы пылесистемы, чистоты помещения является полная герметизация оборудования.

Достоинства схемы с прямым вдуванием заключается в ее простоте, компактности пы- леприготовительного оборудования, небольшом расходе электроэнергии на транспорт аэропыли, простой системе автоматизации подачи топлива.

Наличие пылевого бункера снимает необходимость согласования производительности мельницы и котла. Каждый из этих агрегатов может работать с наивыгоднейшей нагрузкой. Мельничный вентилятор создает разрежение в системе, что исключает выброс пыли в окружающую среду. Для исключения присосов воздуха в местах, где пылесистема имеет открытый контакт

С окружающей атмосферой (течка сырого топлива, течка пыли после циклона), установлены клапаны-мигалки, открывающиеся только в момент пропуска скопившейся массы топлива над клапаном.

При сжигании низкореакционных топлив с малым выходом летучих веществ для облегчения процесса воспламенения угольной пыли необходимо обеспечить повышение температуры аэропыли. Это достигается в схеме с подачей пыли горячим воздухом (рис. 3.3,6). Кроме первичного воздуха, идущего в пылесистему в количестве 15—25%, другая часть горячего воздуха (20—25%) направляется в короб воздуха и затем в пы- лепроводы специальным вентилятором горячего дутья (ВГД). В этом случае температура аэропыли будет близка к температуре горячего воздуха. Однако воздуха, поступающего в этом случае в горелки, недостаточно для полного горения топлива. Поэтому низкотемпературный увлажненный первичный воздух с небольшим содержанием тонкой угольной пыли после циклона также приходится направлять в зону горения через специальные сбросные горелки или в кольцевой канал по периферии основных горелок.

Рис. 3.3. Индивидуальная замкнутая схема пылеприго- товления с промежуточным бункером пыли. а — с подачей пыли сушильным агентом; 6—с подачей пыли горячим воздухом и сбросом сушильного агента в топку. Обозначения 1—18 те же, что и на рис. 3.2, кроме того: 19 — устройство для сушки топлива; 20 — течка возврата грубых фракций; 21 — циклон; 22—бункер пыли; 23 — питатель пыли; 24 — смеситель; 25 — короб первичного воздуха: 26 — мельничный вентилятор; 27 — реверсивный пылевой шнек; 28 — влажный сушильный агент с мелкой пылью; 29 — измеритель расхода; 30 — клапан присадки холодного воздуха; 31 — вентилятор горячего дутья; 32 — сбросная горелка.

Регулирование производительности парового котла обеспечивается в этой схеме питателями за счет запаса пылиjp бункере. Обычно две пылесистемы обслуживают один корпус парового котла. Производительность их по топливу на 15—20% больше максимального! расхода топлива на котел. Поэтому часть времени в работе остается одна пылесистема. В схеме предусмотрена возможность переброса части готовой пыли в бункера других пьь. лесистем через реверсивный шнек, что обеспечивает маневренность в использовании оборудования. Запас пыли в бункерах позволяет кратковременно остановить обе мельницы для осмотра и ремонта.

Отработавший сушильный агент после циклона вместе с неуловленными мельчайшим» фракциями топлива (около 10%) поступает на вторую ступень пылеулавливания. Здесь для отделения угольной пыли применяют батарейные циклоны (набор из 150—250 циклонных элементов малого диаметра), электрофильтры или матерчатые рукавные фильтры. Уловленная пыль по течкам самотеком подается в промежуточный пылевой бункер, а сушильный агент после пылеуловителей сбрасывается в основные электрофильтры котельной установки и соединяется с уходящими газами. Транспорт сушильного агента обеспечивается мельничным вентилятором, а подача первичного воздуха — вентилятором горячего дутья.

В результате применения разомкнутой схемы сушки топлива его качестве) существенно улучшается, растет эффективность сжигания топлива. Уменьшается объем продуктов сгорания в газоходах котла, что обеспечивает снижение аэродинамического сопротивления и температуры уходящих газов.

Существенным недостатком разомкнутой схемы является потеря части фракций топлива с выбрасываемым сушильным агентом и повышенные расходы энергии на удаление и очистку влажного сушильного агента. Несмотря на систему громоздких пылеуловителей, примерно 1—2% топлива теряются для сжигания, что приводит к загрязнению окружающей среды. При неналаженной системе работы пылеуловителей и высокой влажности сушильного агента потери могут сильно возрасти. Это органичивает применение схемы только для весьма влажных топлив, которые обычными способами сжигать не экономично.

Сепараторы пыли

Предназначены для разделения мельничного продукта на тонкую (сотовую) пыль, направляемую на сжигание, и крупную часть, возвращаемую в мельницу.

Все сепараторы, используемые в энергетике, являются воздушно-проходными, где разделение пыли по крупности происходит под действием противоположно направленных массовой силы и силы аэродинамического сопротивления потока.

Классификация сепараторов ведется по виду массовой силы действующей на частицу:

б. инерционные (массовая сила-сила инерции)

в. гравитационные (массовая сила-сила веса).

1 – короб подачи пылевоздушной смеси в сепаратор; 2 – возврат крупных частиц топлива в мельницу; 3 – наружный конус; 4 – внутренний конус; 5 – пылевыдающий патрубок; 6 – регурирующие створки; 7 – разделительная перегородка; 8 –корпус; 9 – шибер; 10 – внутренняя перегородка.

Рис. Молотковая мельница ММА с гравитационным (шахтным) сепаратором: 1- ротор; 2- било; 3- корпус мельницы; 4- подача горячего воздуха; 5- шахта (сепаратор); 6- загрузка исходного угля; 7- подача пыли в топку (амбразура)

Основные показатели эффективности работы сепараторов пыли

При работе сепаратора необходимо стремиться к максимальному выделению мелких частиц из мельничного продукта в готовую пыль и к минимальному проскоку в неё грубых частиц.

Используются следующие показатели:

1.

2.

3.

4.

Наиболее полную характеристику работы сепараторов дает кривая парциальных выносов (КПВ)– зависимость парциального выноса в готовый продукт от размера частиц:

Величина парциального выноса

где δгр –граничный размер сепаратора (мкм), для которого φδгр = 0,5

δпр –предельный размер сепаратора (мкм), для которого φδпр = 0

Перестроим кривую парциальных выносов в безразмерном виде:

По степени приближения реальной кривой к идеальной можно судить об эффективности работы сепаратора.

Численная интерпретация КПВ:

1)

2)