Для чего служит шкворневой узел

Для чего служит шкворневой узел

Число рабочих витков

Пружины установлены в горизонтальном положении и размещены в свободном пространстве шкворневой коробки между скользуном и упорными прокладками 17. Установку и объем комплектов пружин производят через отверстия в шкворневой коробке, закрываемые крышками 18. Крышки крепят шпильками 16, ввернутыми в тело коробки. Наблюдение за состоянием пружин шкворневого возвращающего устройства в процессе эксплуатации локомотива практически невозможно. Поэтому, несмотря на невысокий уровень напряжений, возникающий в пружинах при их работе (ттах = 5900 кгс/см2), технологии изготовления и. особенно операциям, повышающим прочность указанных деталей, уделяют особое внимание. К упрочняющим технологическим операциям относится шлифовка прутка пружины и дробеструйная обработка его с целью получения поверхностного наклепа. После изготовления пружины покрывают маслостой-кой краской. Материал пружин соответствует стали 60С2.

Весь возвращающий аппарат погружен в масляную ванну, которую образует шкворневая коробка, закрытая снизу поддоном 2. Крепление поддона осуществлено с помощью болтов 3. Между корпусом коробки и поддоном установлена уплотняющая прокладка 19, предупреждающая просачивание масла. В поддоне имеется смотровой люк, закрытый крышкой 1, которая удерживается болтами 21. Между крышкой и поддоном тйкже имеется уплотняющая

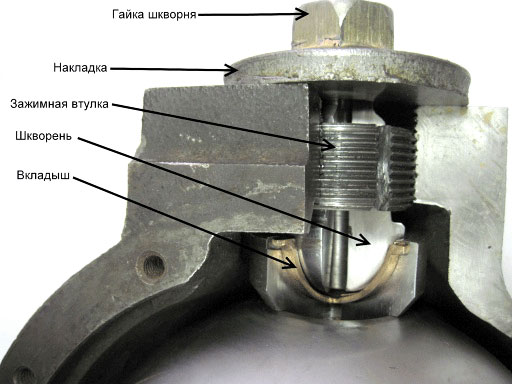

Рис. 28. Посадка шкворня на электровозе ЧС4Т

::рокладка. Масло из масляной вапны сливают через отверстие в крышке люка, лля чего необходимо вывернуть болт-пробку 22.

Гибкий кожаный чехол 15, закрывающий масляную ванну сверху, защищает ее :

Рис. 29. Кривые изменения действительной жесткости возвращающего устройства (/), комплекта пружин (2) и резинового упора ограничителя горизонтальных перемещений (3)

зоне скоростей в прямых участках пути практически никогда не исчерпывается. Относ кузова под действием допустимого непогашенного ускорения в кривых участках пути, определяемый расчетом, также меньше 30 мм. Исчерпание зазора может произойти только при движении электровоза с максимально допустимой скоростью в кривых малого радиуса, если в плане кривая будет иметь значительные по величине случайные неровности.

Изменение в процессе эксплуатации начальных упругих качеств одной из пружин возвращающего устройства или излом ее приведет к несоосному положению кузова и тележек. Учитывая влияние сочленения тележки, стремящегося удержать их внутренние торцы в постоянном соосном положении, неуравновешенная сила в возвращающем устройстве заставит тележку принять положение перекоса по отношению к кузову и плану пути в прямом участке, т. е. продольные оси тележек не будут совпадать и не будут параллельны продольной оси кузова и оси пути. На динамике локомотива это обстоятельство скажется в том, что у него появится повышенная склонность к извилистому движению. В связи с изменением зазоров между кузовом и тележкой и характеристики возвращающего устройства это движение может сопровождаться жесткими толчками в поперечном направлении. При длительной эксплуатации с указанным дефектом возвращающего аппарата на бандажах колес (как правило, на крайних) может появиться односторонний подрез гребней.

Указанные изменения в динамике локомотива отрицательно влияют на работоспособность ряда узлов и деталей его экипажной части. Кроме того, в связи с ростом горизонтальных сил в контакте колес с рельсами снижается и критерий безопасности движения. Поэтому установленный дефект должен быть немедленно устранен.

Обнаружить отклонения в нормальной работе возвращающего аппарата можно замером горизонтальных зазоров между рамой кузова и рамой тележки, для чего локомотив устанавливают в прямом участке пути. Для удобства контроля этих зазоров на боковинах рамы кузова в районе шкворней установлены специальные кронштейны. Если разница в зазорах с левой и правой стороны тележки окажется больше 5 мм, следует прокатить локомотив (желательно при этом иметь на пути движения стрелочные переводы), чтобы убедиться в том, что зафиксированное взаимное положение кузова и тележек не было случайным. В случае подтверждения ранее полученных результатов при повторном замере зазоров узел шкворневого возвращающего устройства следует демонтировать. Несмотря на несколько большую затрату времени, демонтаж рекомендуется производить не под кузовом, а на включенной тележке. Это дает возможность после замены деталей точнее произвести регулировку пружин.

Перед демонтажем из шкворневой коробки сливают масло. Затем открывают смотровой люк или снимают поддон и проверяют положение скользуна. При съеме торцовых крышек крепежные гайки 16 (см. рис. 27) отворачивают постепенно, не допуская перекосов и заеданий крышек на шпильках. Извлеченные из шкворневой коробки пружины переносят на пресс и испытывают подконтрольной нагрузкой.

‘■»эмплект пружин под нагрузкой 1500 кгс должен прогибаться на 8 мм.

‘ ідиночная внутренняя пружина тот же прогиб должна иметь под нагрузкой 456 кгс, наружная — 1050 кгс.

Пружины имеют допуск ±10% на отклонение от номинальной вы-‘.ты под контрольной нагрузкой. Сломанную или отбракованную

: :■, время испытаний пружину заменяют новой, после чего производят стулировку упругой системы возвращающего аппарата. При регули-і’Вке, т. е. при установке необходимых нажатий от комплектов пру-

•адением шкворня с отверстием в шаровом подшипнике. Опустив зов на тележки, люк закрывают, в шкворневую коробку заливают

■:-.:сло и устанавливают на место кожаный защитный чехол. Заверяющими операциями являются прокатка локомотива и контрольный •.мер горизонтальных зазоров между рамой кузова и рамами тележек.

Шкворневой узел: назначение и устройство.

Шкворневой узел тепловоза ЧМЭ3. На расстоянии 3670 мм от торцов главной рамы находятся две шкворневые балки 10 коробчатого сечения (см. рис. 9). В центре шкворневой балки снизу приварен стальной шкворень 8 диаметром 278 мм. К наружной цилиндрической поверхности шкворня приварены две сменные накладки а из марганцовистой стали, защищающие его (шкворень) от износа при передаче продольных усилий (тяговых и тормозных). Эти усилия, созданные на колесных парах, передаются на шкворни через буксы и рамы тележек.

По концам шкворневые балки 10 усилены за счет приварки к ним горизонтальных и вертикальных листов, образующих жесткие коробки, к которым приварены вертикальные консоли 7, подвесы 6 и упорные плиты под домкраты. Внутри коробок и шкворневых балок расположены балластные грузы в виде чугунных плит, предназначенные для равномерного распределения нагрузки по осям тепловоза. Пустотелые консоли 7 используются для передачи вертикальных нагрузок от главной рамы на тележки через подвесные болты. Подвесы 6 служат для транспортировки главной рамы краном.

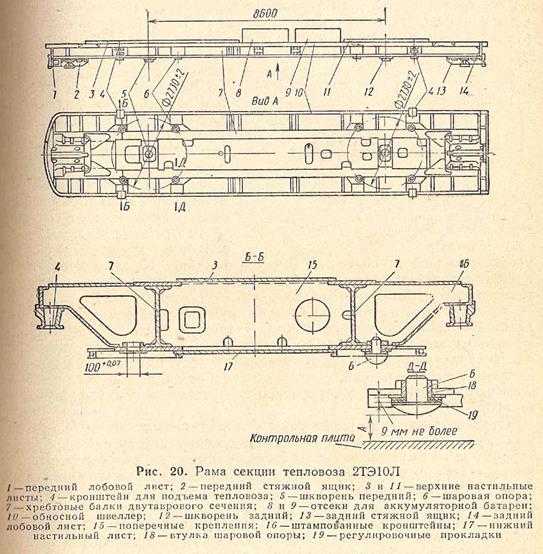

Шкворневой узел тепловоза 2ТЭ10Л. По концам хребтовых балок установлены стяжные ящики, отлитые из стали 25Л11 или 25ЛК11, передний 2 и задний 13 приклепанные к нижним усиливающим накладкам и лобовым листам рамы (Рис. 20). Снизу к нижнему листу 17, ближе к стяжным ящикам, приварены усиливающие шкворневые листы толщиной 20 мм, а к ним шкворни: передний 5 и задний 12.

Шкворни – передают только тяговые усилия от тележек к раме и совершенно не воспринимают вертикальных нагрузок (Рис. 21). Шкворень рамы тепловоза представляет собой обработанную стальную отливку диаметром 280 мм. На шкворень 1 напрессовано и приварено стальное кольцо 5, такое же кольцо запрессовано в гнездо шкворневой балки рамы тележки. Эти кольца предохраняют шкворень и гнездо шкворневой балки от износа; кольца по мере износа меняют. Смазка к трущимся поверхностям подводится по трубке 4. Для защиты трущихся поверхностей шкворня и гнезда от попадания посторонних частиц на выступающую часть шкворня наносят валик из сплошного слоя густой смазки.

Привалочная поверхность шкворня должна плотно соприкасаться с поверхностью настильного листа. Местные зазоры допускаются не более 0,2 мм на длине не более 25% периметра фланца шкворня. Шкворень должен быть установлен точно на продольной оси главной рамы, отклонение допускается не более 2 мм.

Шкворень: прочная ось шарнирных соединений

В автотракторной технике широкое распространение имеют шкворневые соединения — они используются в поворотных кулаках управляемых колес, в седельных сцепных устройствах, в навесках и т.д. Все о шкворнях, их существующих типах и конструкции, а также о правильном выборе и замене — читайте в этой статье.

Что такое шкворень?

Шкворень — деталь поворотных узлов различных агрегатов и систем автотракторной и иной техники; стальной стержень, выступающий в качестве силовой детали и оси поворота шарнирно соединенных деталей.

На автомобилях, тракторах и другой технике шкворни используются для соединения поворотных кулаков управляемых колес с балками, в качестве основы сцепного устройство полуприцепов и прицепов, в задней и передней навеске тракторов и т.д. Данная деталь выполняет несколько функций:

Шкворень обеспечивает нормальную работу основных систем транспортного средства, поэтому от его состояния зависит надежность управления и безопасность. Данная деталь в процессе работы подвергается значительным нагрузкам и износу, и периодически нуждается в замене. Чтобы сделать верный выбор нового шкворня, следует разобраться в его типах и конструктивных особенностях.

Типы и конструкция шкворней

Используемые сегодня шкворни можно разделить на три группы по применимости:

Деталь каждого типа имеет свои конструктивные особенности и сферы применения.

Шкворень поворотного кулака (поворотной цапфы)

Поворотный кулак со сквозным шкворнем

Поворотный кулак с раздельными шкворнями

Деталь данного типа является частью шарнирного соединения поворотного кулака (цапфы) управляемого колеса с колесной балкой. Фактически, шкворень удерживает на себе колесо, воспринимая все моменты и нагрузки, и передавая их на раму автомобиля. Шкворни делятся на две группы по применимости и конструкции:

В первом случае один шкворень проходит через верхнюю и нижнюю точки соединения поворотного кулака с балкой моста (соответственно, на одном мосту используется два шкворня). Такое соединение является наиболее простым и надежным, однако оно подходит только для транспортных средств с не ведущим передним мостом. Дело в том, что шкворень проходит через ось балки и, соответственно, делает невозможным установку полуоси или иных деталей.

Во втором случае верхние и нижние точки соединения поворотного кулака и балки моста соединены отдельными шкворнями уменьшенной длины (соответственно, на мосту используется сразу четыре шкворня). Такие соединения более сложны, однако они подходят для ведущих мостов — шкворни оставляют место для полуосей (или шарниров равных угловых скоростей), обеспечивая передачу крутящего момента от редуктора на управляемые колеса.

Конструкция деталей первого и второго типа отличается.

Сквозной шкворень — это стальной стержень постоянного или переменного профиля, на поверхности которого могут выполняться различные выточки для упора фиксирующих штифтов, а также отверстия или каналы для распределения смазочного материала. На детали выделяются верхняя и нижняя шейки, также на ней может нарезаться резьба для фиксации в кулаке/цапфе. Шкворень посредством подшипников скольжения или качения устанавливается в соответствующие отверстия в поворотном кулаке и в балке моста, обеспечивая их соединение. Деталь фиксируется штифтом сбоку либо резьбой, и крышками в верхней и нижней части, в крышках или в поворотном кулаке могут располагаться пресс-масленки.

Раздельные шкворни — это укороченные стальные стержни переменного профиля, которые устанавливаются в двух точках соединения поворотного кулака и балки моста. Один кулак удерживается двумя шкворнями — верхним и нижним, они могут иметь как идентичную конструкцию, так и отличаться деталями или размерами.

Шкворни могут устанавливаться двумя способами:

В первом случае шкворень устанавливается в бронзовые или стальные втулки, во втором — в роликовые или игольчатые подшипники. Существуют и сквозные шкворни с комбинированной установкой, с верхней стороны — на вкладыш, с нижней — на подшипник, который в данном случае называется опорным.

Отдельную группу составляют раздельные шкворни со сферическими вкладышами. Эти детали с одной стороны жестко монтируются в балке моста (обычно с помощью выполненной на их корпусе резьбы — просто зажимаются гайкой), а с другой имеют сферическую головку, которой упираются в сферический вкладыш на корпусе поворотного кулака. Такую конструкцию имеют шкворневые узлы старого образца на автомобилях УАЗ и на некоторых других.

Шкворни поворотных кулаков (цапф) изготавливаются из конструкционных углеродистых и легированных сталей различных марок (45, 50, 40Х, 18ХГТ, 25ХГТ, 30ХГТ, 20ХГР, 12ХН3А и других отечественных и зарубежных аналогов), которые поддаются цементации поверхности (термической обработке для повышения твердости) и имеют высокую вязкость. Эти детали обладают повышенной прочностью и износоустойчивостью, благодаря чему они обеспечивают надежность всего шкворневого узла.

Шкворень седельно-прицепного устройства

Деталь данного типа является частью шарнирного соединения полуприцепа с седельно-сцепным устройством (ССУ) седельных тягачей. Шкворень устанавливается в передней части полуприцепа, он входит в ССУ, где фиксируется и обеспечивает надежное удерживание полуприцепа с возможностью его поворота относительно тягача.

Шкворни ССУ стандартизированы, они бывают трех типов по диаметру сопрягаемой поверхности:

Шкворни с диаметром сопрягаемой поверхности 2 и 3,5 дюйма соответствуют международным стандартам, а с диаметром 100 мм допустимо использовать на тягачах и полуприцепах российского производства.

Шкворни ССУ могут иметь два основных конструктивных исполнения:

Деталь первого типа выполнена в виде стержня с резьбой на верхней части, который устанавливается в приваренную к полуприцепу втулку. Деталь второго типа выполнена в виде стержня с фланцем, который посредством болтов монтируется к полуприцепу. При этом шкворни с фланцами могут устанавливаться на наружной или с внутренней поверхности днища полуприцепа, также они могут иметь фланцы под обычные болты или под винты с потайной головкой.

Независимо от типа, шкворни ССУ имеют одинаковую конструкцию: это цилиндрический стержень установленной длины, в нижней части которого выполнена сопрягаемая поверхность — проточка определенной ширины. Данной проточкой шкворень устанавливается в ССУ, где за счет своей формы надежно фиксируется. В верхней части шкворня в зависимости от его типа выполняется резьба либо фланец той или иной конструкции.

Шкворень прицепных устройств и навесок

Шкворень прицепных устройств и навесок служит для соединения прицепов и навесного оборудования с навесками или с соответствующим устройством на заднем (а иногда и переднем) бампере транспортного средства. Деталь данного типа часто называют просто «пальцем», она отличается многообразием конструкций и исполнений. В простейшем случае это стальной «грибок» — палец с расширением в верхней части и с отверстием в нижней для установки шплинта или иного фиксирующего устройства. Также существуют шкворни более сложной конструкции, имеющие различные крюки, фиксирующие устройства и другие вспомогательные детали.

Вопросы выбора и замены шкворней

Выбор шкворней поворотных кулаков довольно прост, так как на большинстве автомобилей используются детали индивидуальной конструкции, которые неприменимы к другим транспортным средствам. Поэтому при износе, деформации или разрушении шкворня следует использовать деталь того же типа и каталожного номера. Замену шкворня необходимо выполнять вместе со всеми втулками (так как они подвергаются наибольшему износу, старые втулки использовать нельзя) и подшипниками (если они предусмотрены). Выполнить такую замену позволяют присутствующие в продаже ремонтные комплекты, содержащие весь набор необходимых деталей для ремонта шкворневого узла.

Выбор шкворней полуприцепов и пальцев прицепных устройств/навесок более прост — эти детали стандартизированы и в большинстве случаев взаимозаменяемы. Однако в случае ССУ следует учитывать тип шкворня (с фланцем или без) и его размер. Эти детали могут предлагаться отдельного и в комплекте с крепежом.

Выполнять замену шкворней необходимо в соответствии с инструкцией по ремонту и техническому обслуживанию данного конкретного транспортного средства. Зачастую для этой работы требуется специальный инструмент (выпрессовщик шкворней и подшипников, и другой) и приспособления, о которых нужно позаботиться заблаговременно. При этом следует соблюдать требования техники безопасности и охраны труда.

Билет 9. 1. Шкворневой узел тележки тепловоза 2ТЭ10М: назначение и конструкция

1. Шкворневой узел тележки тепловоза 2ТЭ10М: назначение и конструкция.

Шкворневой узел служит для передачи продольных усилий от рамы тележки на главную раму, снижает величину бокового давления на наружный рельс от вписывания тепловоза в кривые участки пути. Шкворень передаёт только горизонтальные усилия. Шкворневой узел включает в себя: ползун, 2 стакана с пружинами и упорами, подвижную и неподвижную крышку. Шкворень передаёт только горизонтальные усилия. Шкворневой узел включает в себя: ползун, 2 стакана с пружинами и упорами, подвижную и неподвижную крышку. Ползун представляет собой сложную стальную коробку с вертикально расточенным отверстием. Диаметр шкворня составляет 380 мм. В отверстие вставлена и приварена сменная втулка. Снаружи на поверхности приварены сменные наличники. Ползун вмонтирован в гнездо шкворневой балки так, что практически не имеет перемещения вдоль балки (зазор- 0,14-1,42мм), но может двигаться в поперечном направлении на 40 мм в каждую сторону от оси. Гнездо заполняют осевым маслом по сезону 6,5 кг. Заправка осуществляется через маслёнку. Сверху гнездо закрыто неподвижной крышкой, имеющих 4 направляющих кронштейна, в которых размещена подвижная крышка. На боковые стенки шкворневой балки рамы прикреплены стаканы с упорами и пружинами. Хвостовики упоров заходят внутрь гнезда балки через отверстия в стенках. Упоры воспринимают давление от ползуна при смещении его по гнезду балки. Ход каждого упора составляет 20мм.

2. Действия локомотивной бригады при наезде на людей и автотранспорт.

· Если на железнодорожном пути, который входит в маршрут движения поезда, находится человек или автотранспортное средство локомотивная бригада обязана:

· После столкновении с автотранспортным средством машинист обязан:

· 20.3. При наезде на человека машинист обязан:

3. Дать определение автоматического прямодействующего тормоза.

Автоматические тормоза должны приходить в действие при снижении определённым темпом давления в тормозной магистрали, разрыве рукавов тормозной магистрали, и срыве стоп-крана. При снижении давления в трубопроводе тормозной магистрали краном машиниста, при разрыве поезда и разъединении рукавов воздухораспределитель, который установлен на вагоне, открывает канал и воздух подаётся из запасного резервуара в тормозной цилиндр и тормозные колодки прижимаются к колёсным парам. Происходит торможение поезда.

Прямодействующий автоматический тормоз это тормоз грузовых вагонов, оборудованных воздухораспределителем усл.№483, который способен поддерживать установленное давление в заторможенном состоянии через обратный клапан в тормозном цилиндре независимо от плотности тормозного цилиндра.

4. Порядок проведения внепланового инструктажа.

· Внеплановый инструктаж проводится:

.Билет 10

1. Воздухоочиститель дизеля тепловозов: назначение, конструкция.

· Осуществляет отсев твёрдых из атмосферного воздуха. Является 2-х ступенчатым очистителем непрерывного действия. На тепловозе 2ТЭ10 установлено два воздухоочистителя – один с левой, другой с правой стороны.

· В сварном корпусе, обшитом металлическими листами, размещены вращающаяся и неподвижные фильтрующие кассеты.

· Первая степень очистки- вращающая кассета- представляет собой сварной круглый каркас, в котором помещены 4 сектообразные съёмные фильтры-секции, изготовленные из стальной сетки с различным диаметром проволоки и ячеек. Секции состоят из 14 слоёв проволоки.

· Вторая ступень очистки представляет собой неподвижные кассеты набраны из проволочных сеток (восемнадцать слоёв), вставленные в металлическую рамку.

· Во время работы кассета вместе с секциями вращается вокруг оси и секции поочерёдно устанавливаются против проёма в стенке кузова, через которые забирается воздух. В проёме установлены жалюзи.

· В нижней части воздухоочистителя имеется масляная ванна, в которую при работе погружаются фильтрующие элементы, где они промываются и покрываются масляной плёнкой.

· Уровень масла должен находиться примерно на середине маслоуказательного стекла и составляет 108 литров.

· Кассета при работе дизеля непрерывно вращается при помощи храпового механизма примерно 1 об/час в зависимости от работы регулятора давления 3РД. За один цикл срабатывания 3РД вращающаяся кассета поворачивается на 70-80 мм.

· Створки жаллюзей имеют ручное управление и привод из дизельного помещения. В тёплое время они должны быть открыты для забора воздуха с наружи, при снегопадах, пыльных бурях, дождя, а также при температуре ниже 5 градусов необходимо перейти на забор воздуха из дизельного помещения. При этом очистка воздуха будет происходить только в неподвижных кассетах.

2. Сдача тепловоза на путях станции при смене локомотивных бригад.

· Сдающая локомотивная бригада обязана:

· произвести, если необходимо, дополнительную проверку неисправных устройств с целью уточнения характера их состояния и причин повреждения;

· закончить выполнение очередного этапа ТО-1 и уборку локомотива в соответствии с утвержденным перечнем.

· сделать подробную запись в журнале формы ТУ-152 обо всех замеченных отклонениях от нормальной работы узлов и систем локомотива, о работе АЛСН (КЛУБ), САУТ, и других устройств обеспечения безопасности движения, радиостанции, о расходе дизельного топлива, указать свою фамилию, депо, работником которого он является, дату, время и заверить запись личной подписью;

· при отсутствии инструмента, инвентаря, сигнальных принадлежностей сделать запись в журнале формы ТУ-152, составить в установленном порядке акт на утерю инструмента, инвентаря, сигнальных принадлежностей и запасных частей (далее акт формы ТУ-156), который подлежит передаче в депо приписки локомотива.

· при смене локомотивных бригад без отцепки локомотива от поезда машинист, сдающий локомотив, помимо записи в журнале формы ТУ-152, должен устно подробно проинформировать принимающую локомотивную бригаду обо всех неисправностях и замеченных признаках ненормальной работы локомотива, включении в работу систем резервирования, применении аварийных схем.

· при использовании нетиповых аварийных схем машинист, сдающий локомотив, должен подробно объяснить принимающей локомотивной бригаде принятое техническое решение.

· при сдаче на ПТОЛ или в депо локомотива, на котором применена аварийная схема, локомотивная бригада должна разобрать её полностью или частично, если это согласовано со старшим мастером (мастером) или бригадиром.

· локомотивная бригада несёт ответственность за несвоевременную запись обнаруженных неисправностей и их сокрытие.

· при смене локомотивных бригад без отцепки локомотива от состава и наличии неисправностей, которые можно устранить своими силами, сдающая и принимающая локомотивные бригады обязаны совместно устранить выявленные неисправности и принять меры, чтобы не допустить срыва графика движения поездов

3. Факторы, влияющие на тормозной путь поезда.

· Тормозной путь – это расстояние, которое проходит поезд от момента перевода ручки крана машиниста в тормозное положение до полной остановки. На тормозной путь влияют:

· От величины тормозного пути зависит напрямую безопасность движения поездов, и естественно, скорость движения, так как чем меньше тормозной путь, тем на более коротком расстоянии можно при необходимости уменьшить скорость или остановиться, в зависимости от условий движения.

4. Работы, которые можно производить при поднятом токоприёмнике на электровозе.

При поднятом и находящемся под напряжением токоприёмнике электровоза разрешается:

• заменять перегоревшие лампы в кабине управления, кузове (без захода в высоковольтную камеру и снятия ограждений), буферных фонарей и лампы освещения ходовых частей при обесточенных цепях освещения;

• протирать стекла кабины внутри и снаружи, лобовую часть кузова применяя средства индивидуальной защиты, не приближаясь к находящимся под напряжением токоведущим частям контактной подвески на расстояние менее 2м и не касаясь их через какие-либо предметы;

• заменять в цепях управления предохранители, предварительно их обесточив и включив автоматы защиты;

• менять прожекторные лампы при обесточенных цепях, если их замена предусмотрена из кабины управления;

• осматривать тормозное оборудование и проверять выходы штоков тормозных цилиндров;

• проверять на ощупь нагрев букс;

• вскрывать кожух и настраивать регулятор давления;

• продувать маслоотделители и концевые рукава тормозной и напорной магистралей;

проверять подачу песка под колесную пару.

• осматривать аппаратуру под напряжением 50В постоянного тока, которая находится вне высоковольтной камеры;

• проверять показания электроизмерительных приборов, расположенных в шкафах с электрооборудованием;

• проверять показания манометров, расположенных в шкафах с оборудованием;

• контролировать по приборам, а также визуально работу машин и аппаратов, не снимая ограждений и не заходя в высоковольтную камеру;

• включать автоматы защиты;

• обтирать нижнюю часть кузова;

• осматривать механическое оборудование и производить его крепление, не заходя под кузов;

• проверять давление в маслопроводе компрессора;

• регулировать предохранительные клапаны воздушной системы (кроме электровозов серии ЧС2 );

• производить сухую уборку кабины, тамбуров и проходов в машинном отделении.

Выполнение других работ на электровозе, в том числе состоящем из двух и более секций при поднятом и находящемся под напряжением токоприёмнике запрещается.