Для чего способствует высокая механическая прочность контактных проводов

Контактные провода и несущие тросы

Контактные провода являются одним из основных элементов контактной сети. От правильного выбора их материалов, площади сечения и конструкции зависят технико-экономические показатели, стоимость сооружения и эксплуатации контактной сети.

► Материал для контактных проводов должен обладать:

– высокой механической прочностью,

Высокая механическая прочность проводов позволяет натягивать их с большими усилиями (натяжением), что повышает ветроустойчивость контактных подвесок, улучшает качество токосъема (особенно при высоких скоростях движения поездов), обеспечивает устойчивую работу цепной подвески.

Высокая электропроводность способствует снижению потерь электроэнергии в контактных подвесках.

Термостойкий материал сохраняет при высоких температурах нагрева прочность и твердость.

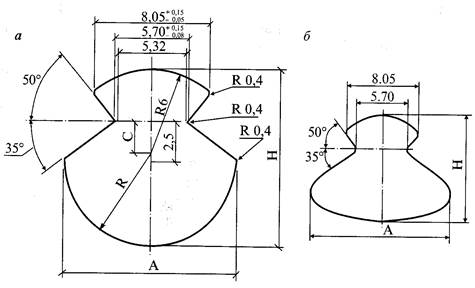

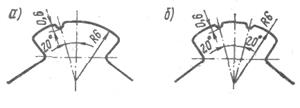

Для электрифицированных железных дорог используют контактные провода фасонного (рис. А) и фасонного овального профиля (рис. Б) с двумя продольными желобками для захвата головки провода зажимами.

Достоинством овальных проводов является их повышенный на 10 % допустимый длительный ток (ввиду большего периметра профиля и, как следствие, лучшего охлаждения) и меньшее аэродинамическое сопротивление. Последнее очень важно, так как позволяет при проектировании новых линий увеличивать длину пролета, а на эксплуатируемых линиях, где пролет уже выбран, иметь повышенную ветроустойчивость контактной сети.

Контактные провода изготовляют следующих марок:

МФ — медный фасонный; МФО — медный фасонный овальный;

БрФ— бронзовый фасонный; БрФО— бронзовый фасонный овальный;

НлФ — низколегированный[4] фасонный.

Рисунок – Профиль фасонного (А) и фасонного овального

(Б) контактного провода

Бронзовые контактные провода на верхней части сечения (головке) должны иметь одну отличительную канавку, а низколегированные — две канавки, расположенные симметрично относительно вертикальной оси.

В обозначениях низколегированных и бронзовых контактных проводов на трафарете барабана после букв Нл и Бр указывают легирующий компонент и расчетный процент его содержания, например:

— НлОл 0,04Ф-100 — низколегированный с присадкой олова (0,04%), фасонным сечением 100мм 2 ;

В низколегированных контактных проводах, кроме олова (0,03-0,06 %), в качестве легирующих компонентов применяют

В бронзовых контактных проводах:

— а также магний (0,1 — 4),2 %) вместе с цирконием (0,1 — 4),2 %).

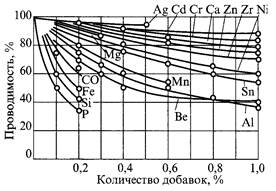

Бронзовые контактные провода по сравнению с медными и низколегированными имеют более высокую износостойкость, прочность и термостойкость, но меньшую проводимость, что вызывает увеличение потерь электроэнергии в контактной сети. Поэтому в качестве легирующих добавок к меди рекомендуется использовать недорогие и недефицитные металлы, которые, повышая износостойкость контактных проводов, незначительно уменьшают их проводимость.

Предприятия-изготовители поставляют бесстыковые медные, низколегированные (с легирующими компонентами в меди 0,01 — 0,08 %) и бронзовые (с легирующими компонентами в меди более 0,08 %) контактные провода. Их изготовляют методом непрерывного литья с последующей прокаткой. Этот метод позволяет получить контактный провод бесстыковым, т.е. без мест соединения (пайкой, сваркой) на всей строительной длине провода.

Марки контактных проводов для конкретных условий эксплуатации выбирают в зависимости от допустимых температуры нагрева проводов:

— для медных контактных проводов допустимая температура нагрева 95 0 С;

— для низколегированных 110 0 С;

— для бронзовых — 120 0 С.

Температура нагреваконтактных проводов ( 0 С) зависит от значения и длительности тяговых токов, температуры окружающего воздуха, а также от скорости воздушного потока, который обдувает провода. Следовательно, для нагрева контактных проводов наиболее тяжелыми условиями будут: максимальная температура окружающего воздуха +40 0 С и минимальная скорость ветра 1м/с.

В эксплуатации под влиянием нагрева тяговыми токами и растягивающих нагрузок происходит разупрочнение проводов (уменьшаются временное сопротивление при растяжении и твердость). Скорость разупрочнения проводов зависит от температуры нагрева и ее длительности, а также от механического растяжения.

При нагреве медных контактных проводов до температуры 120 0 С у них начинается повышенное разупрочнение, появляется явление ползучести (неупругого растяжения). В этом отношении низколегированные контактные провода имеют преимущества по сравнению с медными. Введение легирующих добавок в небольших количествах в медь при изготовлении низколегированных проводов создает направленное упрочнение материала провода. Поэтому низколегированные контактные провода допускают более высокую температуру нагрева (110 0 С) в течение всего срока их службы и более высокое сопротивление разрыву.

Границей максимального нагрева проводов может служить температура, при которой начинает проявляться ползучесть. Эта температура составляет:

+ 140 0 С для медных,

+ 150 0 С для низколегированных

+ 160 0 С для бронзовых контактных проводов.

В эксплуатации наблюдаются отдельные однократные нагревы контактных проводов различной продолжительности до температур 70 — 100 0 С. В основном же температуры нагрева контактных проводов не превышают 50 — 70 0 С; при таких температурах изменение свойств проводов происходит очень медленно.

Срок службы контактных проводов зависит от многих факторов, в том числе:

– от качества токосъема,

– состояния поверхности трения контактного провода и токосъемного элемента,

– типа контактной подвески, качества ее монтажа и регулировки,

– натяжения в проводах,

– технических параметров токоприемников и других причин.

Усредненный срок службы контактного провода на участках постоянного тока 18… 22 года, на участках переменного — более 50 лет.

Несущие тросы

Несущие тросы цепных контактных подвесок должны обладать:

— большой механической прочностью,

— невысоким коэффициентом температурного линейного удлинения (чтобы не вызывать больших изменений стрел провеса контактных проводов)

А – монометаллические (1-6-12); Б– биметаллические;

В(1-6-12-18); Г – комбинированные(1-6-12).Сталь внутри, медь снаружи.

▒ Многопроволочные провода изготавливают из круглых проволок, причем в центре помещают одну центральную проволоку, на которую навивают один или несколько повивов(слоев) проволок в зависимости от требуемой площади сечения провода. При одной проволоке в центре и равном диаметре всех проволок первый повив имеет шесть проволок, а каждый последующий на шесть проволок больше. Таким образом, при одном повиве провод состоит из семи, а при двух — из 19 (1 + 6 + 12) проволок. Все проволоки одного повива должны иметь одинаковый диаметр, диаметры проволок отдельных повивов могут быть различными.

Монометаллические провода(А) свивают из проволок, изготовленных из одного металла (медные М, бронзовые Бр, стальные С).

Медные провода в качестве несущих тросов применяют на электрифицированных участках постоянного тока, т.е. там, где требуется большая электрическая проводимость несущего троса. Минимальный срок службы медных проводов составляет 50 лет.

Стальные канаты ранее применялись для несущих тросов контактных подвесок, фиксирующих тросов, оттяжек опор контактной сети и в качестве троса компенсатора. Стальные канаты заменяют в плановом порядке, при реконструкции и обновлении. Для компенсаторов используют многопроволочные коррозионностойкие стальные канаты диаметром 9,5 — 11,0 мм.

Стальные канаты имеют высокую механическую прочность, однако ввиду того, что они подвержены атмосферной коррозии, срок их службы не превышает 20 лет, а в зонах с повышенным загрязнением и повышенной влажностью — не более 10 лет.

Даже применение оцинкованной проволоки для изготовления стальных канатов не обеспечивает достаточно надежной их защиты от коррозии, особенно в местностях, расположенных вблизи моря, промышленных предприятий. Для защиты от коррозии в эксплуатации их периодически покрывают атмосферостойкими антикоррозионными смазками.

▒ Одним из способов снижения расхода меди при электрификации железных дорог может быть замена сталемедных и медных несущих тросов сталеалюминевыми B практике это направление не получило распространения. Выпуск проводов ПБСА прекращен.

Комбинированные провода(В) свивают из проволок, изготовленных из разных металлов, либо из биметаллических проволок и проволок, изготовленных из одного металла (Г), например сталеалюминевые АПБСА, сталемедные АПБСМ.

Материал несущего троса определяется конструкцией цепной подвески, необходимой площадью сечения всех ее проводов (обычно в медном эквиваленте), месторасположением электрифицированной линии и другими условиями.

На электрифицированных линиях России применяют в основном медные М и биметаллические сталемедные ПБСМнесущие тросы.

Звеньевые струны цепных подвесок выполняют из сталемедной проволоки диаметром 4 мм.

Дата добавления: 2015-04-16 ; просмотров: 89 ; Нарушение авторских прав

Контактные провода

Глава 2. Основные элементы контактной сети

Контактные провода

Контактные провода являются одним из основных элементов контактной сети. От правильного выбора их материалов, площади сечения и конструкции зависят технико-экономические показатели, стоимость сооружения и эксплуатации контактной сети.

Материал для контактных проводов должен обладать высокой механической прочностью, износостойкостью (твердостью), электропроводностью, нагревостойкостью (теплопроводностью). Высокая механическая прочность проводов позволяет натягивать их с большими усилиями (натяжением), что повышает ветроустойчивость контактных подвесок, улучшает качество токосъема (особенно при высоких скоростях движения поездов), обеспечивает устойчивую работу цепной подвески. Высокая электропроводность способствует снижению потерь электроэнергии в контактных подвесках. Термостойкий материал сохраняет при высоких температурах нагрева прочность и твердость.

Для электрифицированных железных дорог используют контактные провода фасонного (рис. 2.1, а) и фасонного овального профиля (рис. 2.1, б) с двумя продольными желобками для захвата головки провода зажимами. Достоинством овальных проводов является их повышенный на 10 % допустимый длительный ток (ввиду большего периметра профиля и, как следствие, лучшего охлаждения) и меньшее аэродинамическое сопротивление. Последнее очень важно, так как позволяет при проектировании новых линий увеличивать длину пролета, а на эксплуатируемых линиях, где пролет уже выбран, иметь повышенную ветроустойчивость контактной сети.

Контактные провода изготовляют следующих марок: МФ — медный фасонный, МФО — медный фасонный овальный, БрФ — бронзо

Рис. 2.1. Профиль фасонного (а) и фасонного овального (б) контактного провода

В низколегированных контактных проводах, кроме олова Sn (0,03—0,06 %),

Рис. 2.2. Расположение отличительных

канавок на бронзовых (а) и низколегированных

(б) контактных проводах.

в качестве легирующих компонентов применяют также магний Mg (0,04—0,06 %), цирконий Zr (0,04—0,06 %), кремний Si (0,03— 0,06 %) и титан Ti (0,01—0,04 %); в бронзовых контактных проводах — магний (0,15—0,3 %), кадмий Cd (0,08—1,1 %), цирконий (0,4—0,6 %), а также магний (0,1—0,2 %) вместе с цирконием (0,1—0,2 %). Бронзовые контактные провода по сравнению с медными и низколегированными имеют более высокую износостойкость, прочность и термостойкость, но меньшую проводимость, что вызывает увеличение потерь электроэнергии в контактной сети. Поэтому в качестве легирующих добавок к меди рекомендуется использовать недорогие и недефицитные металлы, которые, повышая износостойкость контактных проводов, незначительно уменьшают их проводимость. Влияние легирующих добавок (примесей) на электрическую проводимость проводов (проводимость чистой меди 100 %) показано на рис. 2.3.

Предприятия-изготовители поставляют бесстыковые медные, низколегированные (с легирующими компонентами в меди 0,01—0,08 %) и бронзовые (с легирующими компонентами в меди более 0,08 %) контактные провода. Их изготовляют методом непрерывного литья с последующей прокаткой. Этот метод позволяет получить контактный провод бесстыковым, т.е. без мест соединения (пайкой, сваркой) на всей строительной длине провода.

Механические характеристики медных и

Рис. 2.3. Кривые, характеризующие влияние примесей на проводимость меди

низколегированных контактных проводов соответствуют указанным в табл. 2.2, а бронзовых — в табл. 2.3.

Электрические сопротивления проводов постоянному току при температуре +20 °С должны быть не более указанных в табл. 2.4.

Контактные провода

Контактные провода являются одним из основных элементов контактной сети. От правильного выбора их материалов, сечения и конструкции зависят технико-экономические показатели, стоимость сооружения и эксплуатации контактной сети.

Материал для контактных проводов должен обладать высокой механической прочностью, износостойкостью (твердостью), электропроводностью, нагревостойкостью (теплопроводностью). Высокая механическая прочность проводов позволяет давать им большие натяжения. Это повышает ветроустойчивость контактных подвесок, улучшает качество токосъема, особенно при высоких скоростях движения поездов, обеспечивает устойчивую работу цепной подвески в течение всего периода ее эксплуатации. Высокая электропроводность проводов способствует снижению потерь электрической энергии в контактных подвесках. Термостойкий материал сохраняет при высоких температурах нагрева прочность и твердость.

Выпускают бесстыковые медные низколегированные (с легирующими компонентами в меди 0,01—0,08 %) и бронзовые (с легирующими компонентами в меди более 0,08%) контактные провода. Их изготовляют методом непрерывного литья и прокатки катанки (методом НЛП). Этот метод позволяет получить контактный провод бесстыковым, т. е. без мест соединения (пайкой, сваркой) на всей строительной длине провода.

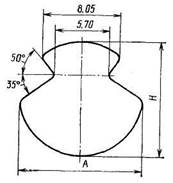

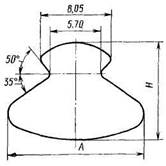

Для электрифицированных железных дорог используют контактные провода фасонного (рис. 1.6) и фасонного овального профиля (рис. 1.7) с двумя продольными желобками для захвата головки провода зажимами. Достоинством овальных проводов является их повышенный на 10 % допустимый длительный ток (ввиду большего периметра профиля и поэтому лучшего охлаждения) и меньшее аэродинамическое сопротивление. Последнее очень важно, так как позволяет при проектировании новых линий увеличивать длину пролета, а на эксплуатируемых линиях, где пролет уже выбран, иметь повышенную ветроустойчивость контактной сети.

Рис. 1.6 Профиль фасонного контактного провода марок МФ, НЛФ и БрФ

Рис. 1.7 Профиль фасонного овального контактного провода марок

Провода контактной сети

Подписка на рассылку

Общественный транспорт на электрической тяге появился более 130 лет назад, сегодня на фоне экологических проблем он получил максимальное распространение. Трамваи, троллейбусы, пригородные поезда и железнодорожные локомотивы комплектуются сегодня мощными электродвигателями. Электроэнергия для их питания подается с тяговых подстанций по контактной сети. Ее основой являются провода, осуществляющие контакт с токоприемником в процессе токосъема. Сегодня существуют провода контактной сети, состоящие из одного или двух проводов. Двойные провода используют для улучшения качества токосъема при силе тока более 1000А.

Особенности провода контактной сети

К проводам, используемым при создании контактных сетей, предъявляется ряд требований. Основными среди них являются:

Всем этим требованиям отвечает провод контактный марки МФ, аббревиатура которого расшифровывается как «медный фасонный». Свое название он получил из-за оригинальной формы сечения, напоминающей восьмерку. Образовалась она путем появления в медном проводе двух желобов, используемых для надежной фиксации подвесной арматуры. Получают такие провода контактной сети путем холодного проката медной проволоки. Там, где предъявляют особые требования к износоустойчивости провода, используют биметаллический провод. Он имеет высокопрочный стальной сердечник, покрытый медным слоем. Для снижения парусности контактной сети используют провод с овальным сечением, обеспечивающий хорошее качество токосъема.

Контактные провода на железной дороге

Железная дорога сегодня является основным потребителем контактного провода. Наиболее часто применяется провод с сечением в 100, 120 и 150 кв.мм, его используют на перегонах и главных путях железнодорожных станций. На линиях, электрифицированных постоянных током, применяется провод марки М-95 и М-120. На линиях переменного тока используют биметаллические тросы, свитые из биметаллических проволок. Их преимуществом является высокая прочность, износоустойчивость, устойчивость к коррозии. Применяют контактный провод на железной дороге и с сечением в 70 кв.мм, им комплектуют пути, на которых работают маневровые локомотивы. За рубежом разнообразие провода контактных сетей железных дорог еще шире, сечение используемого провода варьируется от 65 до 194 кв.мм.

Материалом для контактного провода является электролитическая медь, в ряде стран используют бронзу. Бронзовый сплав с добавлением кадмия усиливает качество токосъема, позволяет использовать более высокие напряжения. Его износоустойчивость в два раза выше, чем у медного провода, но высокая стоимость ограничивает сферу применения такого контактного провода.

Троллейбусные контактные провода

Контактная сеть троллейбуса является наиболее сложной, ее особенностью является наличие двух проводов. Каждый контактный полюс троллейбуса имеет свою полярность, поэтому их тщательно защищают от возможного сближения. Кроме этого контактная сеть комплектуется стрелками, системами пересечения разных троллейбусных линий. Провод имеет классическую фасонную форму и производится из твердотянутой медной проволоки. На основных магистралях используется провод с сечением 85 кв.мм, для редко используемых и запасных путей применяется провод сечением в 65 кв.мм. Допускается применение биметаллического провода, имеющего стальную рабочую поверхность.

Контактные провода

Контактные провода являются одним из основных элементов контактной сети. От правильного выбора их материалов, сечения и конструкции зависят технико-экономические показатели, стоимость сооружения и эксплуатации контактной сети.

Материал для контактных проводов должен обладать высокой механической прочностью, износостойкостью (твердостью), электропроводностью, натревостой костью (теплопроводностью). Высокая механическая прочность проводов позволяет давать им большие натяжения. Это повышает ветроустойчивость контактных подвесок, улучшает качество токосъема, особенно при высоких скоростях движения поездов, обеспечивает устойчивую работу цепной подвески в течение всего периода ее эксплуатации. Высокая электропроводность проводов способствует снижению потерь электрической энергии-в контактных подвесках. Термостойкий материал сохраняет при высоких температурах нагрева прочность и твердость.

В Советском Союзе выпускают бесстыковые медные.низколегнрованиые (с легирующими компонентами в меди 0,01—0,08 %) и бронзовые (с легирующими компонентами в меди более 0,08%) контактные провода. Их изготовляют методом непрерывного литья и прокатки катанки (методом НЛП). Этот метод позволяет получить контактный провод бесстыковым, т. е. без мест соединения (пайкой. сваркой) на всей строительной длине провода.

Для электрифицированных железных дорог используют контактные провода фасонного (рис. 18) и фасонного овального профиля (рис. 19) с двумя продольными желобками для захвата головки провода зажимами. Достоинством овальных проводов является их повышенный на 10 % допустимый длительный ток (ввиду большего периметра профиля н поэтому лучшего охлаждения) и меньшее аэродинамическое сопротивление. Последнее очень важно, так как позволяет при проектировании новых линий увеличивать длину пролета, а на эксплуатируемых линиях, где пролет уже выбран, иметь повышенную ветроустойчивость контактной сети.

торые бы, повышая износостойкость контактных проводов, незначительно-уменьшали их проводимость. Влияние легирующих добавок (примесей) на электрическую проводимость проводов (проводимость чистой меди 100 74) показано на рис. 21.

Марки контактных проводов по их химическому составу для конкретных условий эксплуатации выбирают в зависимости от допустимий наибольшей температуры нагрева проводов и допустимого механического напряжения.

Для медных контактных проводов марок МФ и МФО допускаемая температура нагрева проводов принята равной 95 °С, а допустимое механическое напряжение 117,7 МПа; для низколегированных проводов марок НЛФ и НЛФО эти показатели соответственно равны 110 °С и 127,4 МПа; для бронзовых контактных проводов марок БрФ и БрФО — 130 °С и 137,2 МПа.

Механические характеристики медных и низколегированных контактных проводов должны соответствовать значениям, указанным в табл. 2, а бронзовых — в табл. 3.

Электрические сопротивления проводов постоянному току при температуре + 20 °С должны быть не более значений, указанных в табл. 4.

Важной характеристикой контактных проводов является их твердость. У новых медных контактных проводов твердость равна 95— 120 НВ, у низколегированных 105—135 НВ, у бронзовых 110—140 НВ.

В эксплуатации под влиянием нагрева тяговыми токами н растягивающих нагрузок происходит разупрочнение проводов (уменьшаются временное сопротивление при растяжении и твердость). Скорость разупрочнения проводов зависит от температуры нагрева и ее длительности, а также от механического напряжения растяжения.

При нагреве медных контактных проводов из меди МО до температуры 120 °С у них начинается повышенное разупрочнение, появляется явление ползучести (неупругого растяжения). В этом отношении низколегированные контактные провода имеют преимущества по сравнению с медными проводами как из меди МО, изготовленными методом НЛП, так и из меди Ml, изготовлявшимися ранее на петлевом стане. Введение легирующих добавок в небольших (не более требуемого количества примесей для меди Ml) количествах в меди при изготовлении низколегированных контактных проводов создает направленное упрочнение материала провода. Поэтому низколегированные контактные провода допускают более высокую температуру нагрева 110 °С в течение всего срока их службы и более высокое напряжение растяжения 130 МПа.

Наиболее стабильные свойства низколегированных проводов получаются при их легировании оловом.

Границей максимального нагрева проводов может служить температура, при которой начинает проявляться у них ползучесть. Этатемпература составляет + 140 °С для медных, + 150 °С для низколегированных и + 180 С С для бронзовых контактных проводов.

В эксплуатации обычно наблюдаются отдельные однократные нагревы контактных проводов различной продолжительности до температур 70—100 «С. В основном же температуры нагрева контактных проводов не превышают 50—70 °С,» а при таких температурах изменение свойств проводов происходит очень медленно.

Температура нагрева контактных проводов (О, °С) зависит от значения и длительности тяговых токов, температуры окружающего воздуха 1щах. а также от скорости воздушного потока, который обдувает провода. Чем выше скорость воздушного потока, тем больше провод охлаждается. Следовательно, при нагреве контактных проводов наиболее тяжелые условия будут при максимальной температуре окружающего воздуха tmax и минимальной скорости ветра Umln.

При тепловых расчетах проводов минимальную скорость воздушного потока vmin обычно принимают равной 1 м/с, а максимальную температуру окружающего воздуха tmax принимают равной + 40 °С.

Допустимые токовые нагрузки на контактные провода определяют до тепловым характеристикам проводов с учетом расчетной максималь-

ной температуры воздуха tmax и минимальной скорости ветра 0Ш1В в районе электрифицированной линии.

Тепловая характеристика провода представляет собой зависимость превышения установившейся температуры провода над температурой окружающей среды от значения длительно протекающего по нему тока (рис. 22). Сравнение тепловых характеристик проводов МФ-85, МФ-100, МФО-100 и МФ-150 показывает, что на допустимую токовую нагрузку провода влияет не только площадь сечення провода, но и его профиль, а при двух контактных проводах — еще и расстояние между их осями. Как видно из рис. 22, при допустимом превышении температуры провода над температурой окружающей среды 60 °С токовая нагрузка для провода МФ-85 составит 540 А, для проводов МФ-100 и МФО-100 — соответственно 600 и 660 А, для провода МФ-150 —750 А.

При двух контактных проводах имеет место тепловое экранирование, которое начинает существенно сказываться при расстоянии между осями проводов меньше 60 мм. Следовательно, при расчетах допустимой плотности тока для двойного контактного провода 2МФ-100 необходимо учитывать расстояния между осями проводов. Это относится, например, к ромбовидным контактным подвескам, в которых провода в средней части пролета располагают на расстоянии 50—100 мм один от другого.

По мере изнашивания контактного провода плотность тока возрастает по линейному закону, а допустимая токовая нагрузка на оставшееся сечение провода уменьшается. При превышении температуры провода над температурой окружающей среды 60 °С и скорости ветра 1 м/с допустимую токовую нагрузку на провод МФ-100 с износом 40 % принимают 420 А вместо 600 А для неизношенного.

Термостойкость контактного провода при воздействии на него электрической дуги измеряется кулонами (Кл) и зависит от значения тока и марки провода. Если значения 0 больше, чем наиденные по кривым рис. 23, to возможен пережог провода. Как видно из этого рисунка, в области значений тока до 4000 А для пережога медных контактных проводов МФ-100 и МФО-100 необходимо 300—600 Кл, а бронзового провода БрКдФО-100 — не менее 700—1100 Кл, т. е. почти в 2 раза больше. В этом отношении бронзовые контактные провода имеют преимущество перед медными.

Целесообразность применения бронзовых контактных проводов устанавливают на основании технико-экономических расчетов, в которых учитывают как единовременные затраты, так и текущие эксплуатационные расходы, включая амортизационные отчисления.

Срок службы медных контактных проводов должен быть не менее 6 лет, низколегированных — 8 лет, бронзовых — 15 лет.

Дата добавления: 2015-09-03 ; просмотров: 320 | Нарушение авторских прав