Для чего устанавливаются воздушники в верхних точках трубопроводов

Дренажи, воздушники. Назначение и места установки. Требования Правил

На всех участках паропровода, которые могут быть отключены запорными органами, должны быть устроены дренажи, обеспечивающие отвод конденсата.

На горизонтальных участках паропроводов может появляться и накапливаться конденсат (например, при прогреве трубопроводов или при локальном охлаждении, нарушении изоляции и т. д.), что может приводить к температурной неравномерности по периметру и толщине труб, вызывать дополнительные напряжения. Кроме того, при остановке оборудования возникает необходимость удалить полностью рабочую среду из трубопроводов. По Правилам Котлонадзора горизонтальные участки трубопроводов следует прокладывать с уклоном не менее 0.004, а в нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться дренажи (на трубопроводах с водой системы опорожнения), т. е. штуцера, снабженные арматурой для опорожнения трубопровода. В ряде случаев дренажи устанавливаются и на гофрах компенсаторов.

Кроме того, в верхних точках трубопроводов предусматриваются также штуцера с запорной арматурой для отвода воздуха из них, например, при заполнении трубопровода рабочей средой. Это так называемые в о з д у ш н и к и.

При пуске оборудования необходимо прогревать трубопроводы, пропуская по ним рабочую среду постепенно повышающихся параметров. Для этого на основных трубопроводах перед запорными органами предусматривают отводы со своей арматурой.

Дренажные, продувочные устройства и воздушники соединяются в единую дренажно-продувочную систему.

Режимные карты, их основное содержание и порядок разработки.

Режимные карты работы котлов составляет наладочная организация по результатам проведенных теплотехнических испытаний.

Они вмещают значения параметров, соблюдение которых обеспечивает безопасную и экономичную работу в нужном диапазоне производительности. Испытания должны проводиться не реже одного раза в три года.

Режимная карта составляется на 30%, 50%, 75% и 100% производительности котла и является основным оперативным документом, в соответствии с которым эксплуатационный персонал регулирует работу котла при изменении его производительности. В котельной на каждом котле должен быть дубликат режимной карты с указанием даты ее составления, подписанный представителем наладочной организации и утвержденный главным инженером предприятия.

Дренажи и воздушники

Все трубопроводы должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках для удаления газа. В трубопроводах, транспортирующих воду, назначение дренажных линий состоит в опорожнении внутреннего объема трубопровода. Для трубопроводов, транспортирующих пар, дренажи предназначены:

Непрерывный отвод конденсата обязателен для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара. Для паровых тепловых сетей непрерывный отвод конденсата в нижних точках трассы обязателен независимо от состояния пара.

Конденсат получается при охлаждении пара и превращении его в воду, что происходит из-за потерь тепла в окружающую среду. На пусковых режимах при первоначальном разогреве паропровода конденсата образуется гораздо больше, чем впоследствии в процессе непрерывной работы паропровода. Конденсат следует отводить как при пуске, так и при непрерывной эксплуатации трубопровода. Слой конденсата в нижней части паропровода может служить причиной гидравлического удара. Скорость движения пара в несколько раз больше скорости конденсата, он двигается со скоростью 20—40 м/с и формирует в трубе волны из конденсата. Любые препятствия, изменяющие направление потока или оказывающие ему высокое гидравлическое сопротивление (фасонные части, запорная арматура), могут быть разрушены этими волнами.

Отвод конденсата на паропроводах рекомендуется:

Схема обвязки дренажа паропровода представлена на рис. 44. Диаметр колена-отстойника должен быть достаточным для полного удаления конденсата. Рекомендуется при условном проходе паропровода равным или меньшем 100 мм диаметр отстойника принимать равным диаметру паропровода. При условном проходе паропровода более 100 мм диаметр колена необходимо делать как минимум равным половине диаметра паропровода.

Отвод конденсата

Во всех нижних точках трубопровода, в которых может накапливаться конденсат или оставаться вода (для трубопроводов питательной воды), должны быть смонтированы дренажные линии. Опорожнение трубопровода должно производиться в специальное технологическое оборудование (расширители дренажа), имеющее устройства для периодического или непрерывного отвода жидкости.

На дренажных линиях должна быть установлена запорная арматура, а при давлении свыше 2,2 МПа — два последовательных вентиля, первый из которых должен использоваться как запорная арматура, второй — как регулирующая. Трубопроводы пара на давление 20 МПа и выше должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим вентилями и дроссельной шайбой.

В нижних точках, отключаемых задвижками участков трубопроводов, устраивают спускные штуцера, снабженные запорной арматурой, предназначенные для их опорожнения. Все участки паропроводов с давлением до 2,2 МПа, которые могут быть отключены запорными органами для возможности их прогрева и продувки, должны быть снабжены в концевых точках штуцером с вентилем. В случаях прогрева паропровода в обеих направлениях продувка должна иметься с двух сторон. Устройство дренажей должно предусматривать возможность контроля за их работой во время прогрева трубопровода. Нижние концевые точки паропроводов и нижние точки их изгибов должны снабжаться устройством для продувки.

Для отвода воздуха в верхних точках трубопроводов устанавливают воздушники, которые обеспечивают автоматический отвод воздуха; для ручного отвода возможно использование кранов. Воздушник состоит из корпуса 1 и крышки 2. В корпусе находится поплавок 4, соединенный рычагом 6 с клапаном 7. Клапан при поднятии вверх перекрывает седло 5. Воздушник устанавливается вертикально, при этом входной патрубок 3 должен находиться снизу. Сброс воздуха происходит через верхний патрубок 8.

При пуске трубопровода, когда он не заполнен водой, поплавок воздушника находится в нижнем положении. При этом клапан открыт, и воздух может свободно выходить через седло клапана. Как только корпус воздушника заполняется жидкостью, поплавок всплывает и клапан закрывается. Если в корпус воздушника поступает воздух, поплавок опускается, клапан открывается, воздух сбрасывается. После поступления в корпус воды поплавок всплывает, клапан закрывается, сброс воздуха прекращается.

Воздушник

Для предотвращения образования конденсата и попадания его в прогретые трубопроводы пара протяженность участков воздушников, дренажных и продувочных трубопроводов от штуцера подключения к трубопроводу до запорной арматуры не должна превышать 250—300 мм. Кроме того, воздушники, дренажные линии, линии продувки должны быть тщательно теплоизолированы.

Для чего устанавливаются воздушники в верхних точках трубопроводов

Установка арматуры, дренажей, воздушников и приборов контроля

Трубопроводную арматуру устанавливают в сборе с готовыми узлами трубопроводов. Арматуру больших размеров, предварительно прошедшую ревизию и испытание, устанавливают самостоятельно.

Перед установкой арматуры необходимо вынуть пробки (или снять щитки) и тщательно осмотреть внутреннюю полость, чтобы убедиться, что в ней нет посторонних предметов.

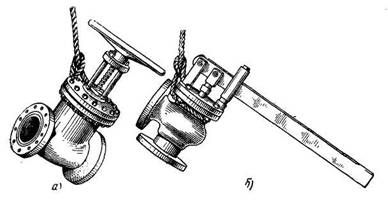

Перед подъемом тяжелую арматуру стропуют (обвязывают) тросом или веревкой (в зависимости от веса), строп надевают на крюк подъемного устройства и затягивают с таким усилием, чтобы арматура при подъеме не выскользнула и не упала. Стропить можно только за корпус или за крышку арматуры (рис. 131). Запрещается стропить за маховик, шпиндель, втулку сальника и другие детали, так как при этом возможно повреждение этих деталей. Чтобы предохранить шпиндель от повреждения, его рекомендуется обернуть тряпками.

Рис. 131. Способы обвязки арматуры при перемещениях:

а — обвязка вентиля, б — обвязка предохранительного клапана

Фланцевую арматуру устанавливают на трубопровод с закрытым затвором.

Во время приварки бесфланцевой арматуры ее затвор следует немного открыть, чтобы предотвратить заклинивание его от нагрева корпуса при сварке. Затвор арматуры надо держать открытым до окончания промывки и продувки трубопровода. Чтобы определить правильное положение арматуры на трубопроводе, руководствуются указателями. На корпусах арматуры направление потока показано стрелкой, отлитой на боковой поверхности корпуса.

Арматуру с условным проходом до 100 мм отдельно не закрепляют.

Тяжелую арматуру, как правило, крепят самостоятельно к строительным или технологическим конструкциям, чтобы не создавать излишней нагрузки на трубопроводы.

Положение осей штурвалов определяется проектом. Если указания отсутствуют, то задвижки и вентили надо установить так, чтобы арматуру было удобно обслуживать. При этом направление закрытия всегда должно быть по часовой стрелке, а направление открытия — против часовой стрелки.

До пуска трубопровода в эксплуатацию смонтированная арматура вентильного типа должна находиться в закрытом состоянии, а кранового типа — в открытом.

Дренажными устройствами оборудуют трубопроводы, в которых в процессе эксплуатации происходит значительная конденсация паров и скопление жидкости. Жидкость удаляется из трубопровода через спускные штуцера, расположенные в нижних точках каждого, отключаемого задвижками участка. Дренажные трубопроводы выполняют из труб с условным диаметром до 32 мм, в отдельных случаях до 50 мм (при паропроводах большой протяженности и больших диаметров). Чтобы своевременно удалять воду, на паропроводах низкого и среднего давления устанавливают водоотделители и конденсатоотводчики (конденсационные горшки).

Для отвода воздуха во время заполнения водой трубопровода в верхних его точках устанавливают штуцера с краном или вентилем, называемые воздушниками. Количество и размеры штуцеров зависят от протяженности трубопровода, его емкости и конфигурации, а также от принятой схемы заполнения трубопровода водой во время испытания. Размещение штуцеров на трубопроводе должно обеспечивать возможно более полное удаление воздуха, который, создавая воздушные пробки, затрудняет гидравлическое испытание.

На трубопроводах, подвергающихся продувке в процессе эксплуатации и ремонта, устанавливают соответствующие штуцера и продувочные «свечи» с запорными устройствами для подключения линии инертного газа или пара и для выпуска еп> в атмосферу. Места их установки указываются в проектах.

При монтаже технологических трубопроводов для контрольно-измерительных приборов устанавливают отборные устройства — бобышки, штуцера, карманы. Отборные устройства необходимо устанавливать в узлах и элементах трубопроводов при их централизованном изготовлении в условиях трубозаготовительных цехов и мастерских. На месте монтажа производят только проверку правильности их установки.

Штуцера и бобышки должны быть врезаны и вварены так, чтобы их концы не выступали внутрь трубопровода. Гильзы термометров устанавливают в трубопроводах с условным проходом до 200 мм под углом 45° против движения теплоносителя, при больших диаметрах труб — под углом 45—90°. Конец гильзы должен находиться примерно в центре трубы. Диафрагмы расходомеров устанавливают на прямых участках трубопровода после его продувки и промывки. В период монтажа трубопроводов вместо диафрагм надо временно устанавливать монтажные кольца (катушки)—отрезки труб соответствующей ширины.

Регулирующие клапаны устанавливают только на горизонтальных линиях трубопровода, причем шток должен располагаться вертикально (мембранный — головкой вверх). Для возможности проведения ремонта трубопровода в период его эксплуатации в местах установки клапана делают обводную линию с запорным устройством (байпас).

1. Как стропуют арматуру при подъеме?

2. Для чего устанавливают дренажные устройства и воздушники?

3. В чем заключаются особенности установки тяжелой арматуры?

4. Когда необходимо устанавливать отборные устройства для контрольно- измерительных приборов?

Все материалы раздела «Монтаж трубопроводов» :

Требования Правил АЭУ к конструкции и эксплуатации трубопроводов

Конструкция трубопровода должна отвечать требованиям «Правил АЭУ» и «Норм расчета на прочность оборудования и трубопроводов АЭУ»

Конструкция трубопровода должна обеспечивать работоспособность, надежность и безопасность их эксплуатации в течение срока службы, который указан в технических условиях на изделие и паспортах. А также возможность проведения осмотра, ремонта, гидравлических испытаний, контроля основного металла и сварных соединений неразрушающими методами после монтажа и в процессе эксплуатации, замены оборудования и трубопроводов со сроком службы менее установленного для эксплуатации АЭУ в целом.

В конструкциях трубопроводов с радиоактивным теплоносителем должна быть предусмотрена возможность дренажа конденсата, дезактивация поверхностей и удаления дезактивирующих растворов.

В верхних точках трубопроводов (при отсутствии возможности удаления воздуха через оборудование) для отвода воздуха должны устанавливаться воздушники.

В нижних точках каждого отключаемого задвижками участка трубопровода, не имеющего естественного стока за счет уклона, следует предусматривать устройства для дренажа трубопровода. Устройство дренажей должно обеспечивать возможность проверки исправности их состояния.

На дренажных трубопроводах и линиях воздушников контуров с радиоактивным теплоносителем должны устанавливаться два запорных органа, причем для воздушников допускается устанавливать один дроссельный и один запорный орган.

Соединение деталей и сборочных единиц трубопроводов между собой и присоединение трубопроводов к оборудованию должно производится сваркой. Допускается использование разъемных фланцевых соединений трубопроводов (включая резьбовые соединения с уплотнением шар по конусу), если их необходимость определяется требованиями обслуживания оборудования или трубопроводов.

Все элементы оборудования и трубопроводов с температурой поверхности выше 45 о С, расположенные в обслуживаемых помещениях и помещениях ограниченного доступа, должны быть теплоизолированы. При этом температура наружной поверхности теплоизоляции:

· в обслуживаемых помещениях не должна превышать 45°С;

· в помещениях ограниченного доступа – 60°С.

На трубопроводах в местах, подлежащих контролю неразрушающими методами в процессе эксплуатации, теплоизоляция должна выполняться съемной.

Трубопроводы периодически в процессе эксплуатации должны подвергатьсятехническому освидетельствованию в предусмотренные НТД сроки.

Цель технического освидетельствования – установить, что трубопроводы изготовлены, смонтированы в соответствии с проектом, Правилами и представленными отчетными документами, а также что они находятся в исправном состоянии и возможно их использование при эксплуатации объекта для работы при установленных параметрах среды (давлении, температуре).

Администрация АЭУ обязана обеспечить надежную и безопасную эксплуатацию оборудования и трубопроводов, надзор за ними, контроль металла и ремонт, для чего на предприятии – владельце должны быть приказом назначены лица, ответственные за исправное состояние и безопасную эксплуатацию из числа руководителей подразделений.

Сроки проведения планово-предупредительных и капитальных ремонтов оборудования и трубопроводов должны устанавливаться с учетом сроков технического освидетельствования оборудования и трубопроводов, проведения эксплуатационного контроля металла, межремонтного периода оборудования согласно требованиям технических условий и инструкций заводов-изготовителей.

График производства ремонтных работ должен предусматривать, в частности:

· подготовку и проведение технических освидетельствований оборудования и трубопроводов;

· подготовку и проведение эксплуатационного контроля металла;

· подготовку и проведение проверки защитных и предохранительных устройств.

Уплотнение разъемных соединений оборудования и трубопроводов должно проводиться в соответствии с производственной инструкцией с применением специального инструмента, исключающего возможность создания крепежных деталях недопустимых напряжений.

Ремонт и другие работы с разъемными соединениями оборудования и трубопроводов, находящихся под давлением, не допускаются за исключением специальных операций по дистанционной перегрузке тепловыделяющих сборок без остановки реактора с помощью специальных машин и механизмов.

При проведении ремонтных работ, связанных с разуплотнением оборудования и трубопроводов должны быть приняты меры, исключающие загрязнение внутренних полостей или попадания в них посторонних предметов.

Контрольные вопросы:

1 Что называется трубопроводом?

2 Назовите основные элементы трубопровода?

3 Что называют фасонными деталями трубопровода?

4 Перечислите фасонные детали трубопровода?

5 Назовите дополнительные устройства трубопровода?

6 Какие геометрические параметры определяют размеры трубопровода?

7 Какие факторы учитывают при расчете внутреннего диаметра трубопровода?

8 Какие факторы учитывают при расчете толщины стенки трубопровода?

9 Дайте определение условного давления (Ру)?

10 Дайте определение пробного давления (Рпр)?

11 Дайте определение рабочего давления (Рр)?

12 Что следует понимать под условным проходом (Ду)?

13 Можно ли устанавливать вставки в трубопровод из случайных отрезков труб?

14 В зависимости от чего выбирают материал для труб и деталей трубопроводов?

15 Какими Правилами регламентированы основные материалы для оборудования и трубопроводов АС?

16 Укажите сортамент труб применяемых на АС?

17 Как классифицируют трубопроводы на АС?

18 Что означает «плакированные стали»?

19 Что должна обеспечивать конструкция трубопроводов?

20 Цель технического освидетельствования трубопроводов?

21 Кого обязана назначить администрация АЭУ для безопасной и надежной эксплуатации трубопроводов?

22 Что должен предусматривать график ремонтных работ?

23 Допускается ли ремонт трубопроводов находящихся под давлением?

24 Какие меры должны быть приняты при проведении ремонтных работ, связанных с разуплотнением оборудования и трубопроводов?

Дата добавления: 2015-04-11 ; просмотров: 14 ; Нарушение авторских прав

Воздушник на трубопроводе

Опубликовано admin в 01.12.2019

Дренажи, воздушники. Назначение и места установки. Требования Правил

На всех участках паропровода, которые могут быть отключены запорными органами, должны быть устроены дренажи, обеспечивающие отвод конденсата.

На горизонтальных участках паропроводов может появляться и накапливаться конденсат (например, при прогреве трубопроводов или при локальном охлаждении, нарушении изоляции и т. д.), что может приводить к температурной неравномерности по периметру и толщине труб, вызывать дополнительные напряжения. Кроме того, при остановке оборудования возникает необходимость удалить полностью рабочую среду из трубопроводов. По Правилам Котлонадзора горизонтальные участки трубопроводов следует прокладывать с уклоном не менее 0.004, а в нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться дренажи (на трубопроводах с водой системы опорожнения), т. е. штуцера, снабженные арматурой для опорожнения трубопровода. В ряде случаев дренажи устанавливаются и на гофрах компенсаторов.

Кроме того, в верхних точках трубопроводов предусматриваются также штуцера с запорной арматурой для отвода воздуха из них, например, при заполнении трубопровода рабочей средой. Это так называемые в о з д у ш н и к и.

При пуске оборудования необходимо прогревать трубопроводы, пропуская по ним рабочую среду постепенно повышающихся параметров. Для этого на основных трубопроводах перед запорными органами предусматривают отводы со своей арматурой.

Дренажные, продувочные устройства и воздушники соединяются в единую дренажно- продувочную систему.

Режимные карты, их основное содержание и порядок разработки.

Режимные карты работы котлов составляет наладочная организация по результатам проведенных теплотехнических испытаний.

Они вмещают значения параметров, соблюдение которых обеспечивает безопасную и экономичную работу в нужном диапазоне производительности. Испытания должны проводиться не реже одного раза в три года.

Режимная карта составляется на 30%, 50%, 75% и 100% производительности котла и является основным оперативным документом, в соответствии с которым эксплуатационный персонал регулирует работу котла при изменении его производительности. В котельной на каждом котле должен быть дубликат режимной карты с указанием даты ее составления, подписанный представителем наладочной организации и утвержденный главным инженером предприятия.

Установка арматуры, дренажей, воздушников и приборов контроля

Трубопроводную арматуру устанавливают в сборе с готовыми узлами трубопроводов. Арматуру больших размеров, предварительно прошедшую ревизию и испытание, устанавливают самостоятельно.

Перед установкой арматуры необходимо вынуть пробки (или снять щитки) и тщательно осмотреть внутреннюю полость, чтобы убедиться, что в ней нет посторонних предметов.

Перед подъемом тяжелую арматуру стропуют (обвязывают) тросом или веревкой (в зависимости от веса), строп надевают на крюк подъемного устройства и затягивают с таким усилием, чтобы арматура при подъеме не выскользнула и не упала. Стропить можно только за корпус или за крышку арматуры (рис. 131). Запрещается стропить за маховик, шпиндель, втулку сальника и другие детали, так как при этом возможно повреждение этих деталей. Чтобы предохранить шпиндель от повреждения, его рекомендуется обернуть тряпками.

Рис. 131. Способы обвязки арматуры при перемещениях:

а — обвязка вентиля, б — обвязка предохранительного клапана

Фланцевую арматуру устанавливают на трубопровод с закрытым затвором.

Во время приварки бесфланцевой арматуры ее затвор следует немного открыть, чтобы предотвратить заклинивание его от нагрева корпуса при сварке. Затвор арматуры надо держать открытым до окончания промывки и продувки трубопровода. Чтобы определить правильное положение арматуры на трубопроводе, руководствуются указателями. На корпусах арматуры направление потока показано стрелкой, отлитой на боковой поверхности корпуса.

Арматуру с условным проходом до 100 мм отдельно не закрепляют.

Тяжелую арматуру, как правило, крепят самостоятельно к строительным или технологическим конструкциям, чтобы не создавать излишней нагрузки на трубопроводы.

Положение осей штурвалов определяется проектом. Если указания отсутствуют, то задвижки и вентили надо установить так, чтобы арматуру было удобно обслуживать. При этом направление закрытия всегда должно быть по часовой стрелке, а направление открытия — против часовой стрелки.

До пуска трубопровода в эксплуатацию смонтированная арматура вентильного типа должна находиться в закрытом состоянии, а кранового типа — в открытом.

Трубопроводную арматуру в зимнее время необходимо хранить в отапливаемом помещении. Если помещение не отапливается, у арматуры следует немного приоткрыть затвор (на пол оборота маховика), чтобы предохранить корпус от разрыва при низкой температуре. При транспортировании арматуры к месту установки маховики рекомендуется снять, а торцовые полости закрыть пробками или деревянными щитками, чтобы предотвратить засорение внутренних плоскостей, и в особенности уплотнительных поверхностей арматуры. Рычажные предохранительные клапаны при транспортировании следует заклинить.

Дренажными устройствами оборудуют трубопроводы, в которых в процессе эксплуатации происходит значительная конденсация паров и скопление жидкости. Жидкость удаляется из трубопровода через спускные штуцера, расположенные в нижних точках каждого, отключаемого задвижками участка. Дренажные трубопроводы выполняют из труб с условным диаметром до 32 мм, в отдельных случаях до 50 мм (при паропроводах большой протяженности и больших диаметров). Чтобы своевременно удалять воду, на паропроводах низкого и среднего давления устанавливают водоотделители и конденсатоотводчики (конденсационные горшки).

Для отвода воздуха во время заполнения водой трубопровода в верхних его точках устанавливают штуцера с краном или вентилем, называемые воздушниками. Количество и размеры штуцеров зависят от протяженности трубопровода, его емкости и конфигурации, а также от принятой схемы заполнения трубопровода водой во время испытания. Размещение штуцеров на трубопроводе должно обеспечивать возможно более полное удаление воздуха, который, создавая воздушные пробки, затрудняет гидравлическое испытание.

На трубопроводах, подвергающихся продувке в процессе эксплуатации и ремонта, устанавливают соответствующие штуцера и продувочные «свечи» с запорными устройствами для подключения линии инертного газа или пара и для выпуска еп> в атмосферу. Места их установки указываются в проектах.

При монтаже технологических трубопроводов для контрольно-измерительных приборов устанавливают отборные устройства — бобышки, штуцера, карманы. Отборные устройства необходимо устанавливать в узлах и элементах трубопроводов при их централизованном изготовлении в условиях трубозаготовительных цехов и мастерских. На месте монтажа производят только проверку правильности их установки.

Штуцера и бобышки должны быть врезаны и вварены так, чтобы их концы не выступали внутрь трубопровода. Гильзы термометров устанавливают в трубопроводах с условным проходом до 200 мм под углом 45° против движения теплоносителя, при больших диаметрах труб — под углом 45—90°. Конец гильзы должен находиться примерно в центре трубы. Диафрагмы расходомеров устанавливают на прямых участках трубопровода после его продувки и промывки. В период монтажа трубопроводов вместо диафрагм надо временно устанавливать монтажные кольца (катушки)—отрезки труб соответствующей ширины.

Регулирующие клапаны устанавливают только на горизонтальных линиях трубопровода, причем шток должен располагаться вертикально (мембранный — головкой вверх). Для возможности проведения ремонта трубопровода в период его эксплуатации в местах установки клапана делают обводную линию с запорным устройством (байпас).

1. Как стропуют арматуру при подъеме?

2. Для чего устанавливают дренажные устройства и воздушники?

3. В чем заключаются особенности установки тяжелой арматуры?

4. Когда необходимо устанавливать отборные устройства для контрольно- измерительных приборов?

Все материалы раздела «Монтаж трубопроводов» :

● Такелажная оснастка и грузоподъемные механизмы

● Производство такелажных работ

● Монтажный инструмент, применяемый при изготовлении и монтаже трубопроводов

● Технология монтажа стальных трубопроводов

● Разбивка трассы трубопровода

● Установка опор, подвесок и опорных конструкций

● Укрупнительная сборка узлов трубопроводов, монтаж компенсаторов

● Установка арматуры, дренажей, воздушников и приборов контроля

● Врезка трубопроводов в действующие трубопроводы, промывка и продувка трубопровода

● Гидравлическое испытание трубопровода

● Пневматическое испытание трубопровода

● Сдача и приемка трубопроводов в эксплуатацию, организация труда

● Правила техники безопасности при монтаже трубопроводов

● Монтаж внутрицеховых трубопроводов

● Монтаж межцеховых трубопроводов

● Монтаж трубопроводов высокого давления

● Монтаж трубопроводов из легированных сталей, а также с внутренним покрытием

● Монтаж трубопроводов из цветных металлов и чугуна

● Монтаж неметаллических трубопроводов

Продувка газопроводов

Причины погасания факела

Действия персонала при загазованности помещений котельной

Случаи прекращения подачи газа в котельную

При взрыве и пожаре в котельной, загазованности помещения немедленно перекрывается запорное устройство на вводе газопровода.

В случае загазованности помещений (срабатывание сигнализации загазованности появление запаха газа) необходимо:

1) немедленно отключить наиболее быстрым способом;

2) закрыть отключающее устройство на вводе и на газоиспользующих агрегатах;

3) организовать проветривание помещений, открыв окна и двери;

4) вызвать аварийную службу горгаза или газовую службу организации;

5) поставить в известность ответственного за газовое хозяйство;

6) не включать и не выключать электроосвещение;

7) не пользоваться открытым огнем;

8) не допускать посторонних лиц к загазованному помещению;

9) по возможности установить причину загазованности;

10) не находиться в загазованном помещении без средств защиты;

11) сделать запись в сменном журнале об аварийном случае.

1) кратковременное прекращение подачи газа;

2) отрыв пламени горелки ;

3) погасание пламени в случае неисправности регулятора горения;

4) засорение газовыходных отверстий горелок; остановка дымососа или вентилятора;

5) неправильные действия персонала при регулировании тепловой мощности горелок.

Производится газом, воздухом или инертным газом.

1) продувка газом осуществляется для удаления газовоздушной смеси перед первичным включением или после длительной остановки, или после ремонта газопровода. Работа производится по инструкции. Порядок работы:

а) убедиться, что в подводящем газопроводе достаточное давление газа и открыт кран на продувочной свече;

б) открыть запорное устройство на подводе газа.

Окончание продувки определяется

а) анализом на содержание кислорода в продуваемом газе. Кислорода должно быть не более 1% по объему.

б) взятием пробы из продувочной свечи через пробоотборник в ведро с мыльной эмульсией. В ведре появляются пузыри наполненные газом. Ведро выносят из помещения и не ближе 5 м поджигают. Если проба горит спокойно, желтым пламенем, то в трубопроводе чистый газ. Если проба загорается с хлопком, синим пламенем — в трубопроводе смесь газа с воздухом, — продувка не окончена.

2) продувка воздухом или инертным газом осуществляется при освобождении газопровода от газа перед ремонтом или демонтажом. Окончание продувки определяется анализом. Остаточная объемная доля газа в продуваемом воздухе не должна превышать 20% от нижнего предела воспламеняемости, т. е. для метана это 1%по объёму.

Запрещается производить продувку через газогорелочные устройства, и выпускать газовоздушную смесь в помещение котельной.

Промывка и продувка трубопровода

⇐ ПредыдущаяСтр 11 из 18

Трубопроводы должны промываться или продуваться в соответствии с указаниями проекта.

Промывка может осуществляться водой, маслом, химическими реагентами и другими допустимыми веществами.

Продувка может осуществляться сжатым воздухом, паром или инертным газом.

Промывка водой должна осуществляться со скоростью 1 — 1,5 м/сек.

После промывки трубопровод должен полностью опорожняться и продуваться воздухом или инертным газом.

Продувка трубопроводов должна производиться под давлением, равным рабочему, но не более 4 МПа (40 кгс/см2). Продувка трубопроводов, работающих под избыточным давлением до 0,1 МПа (1 кгс/см2) или вакуумом, должна производиться под давлением не более 0,1 МПа (1 кгс/см2).

Продолжительность продувки, если нет специальных указаний в проекте, должна составлять не менее 10 мин.

Во время промывки (продувки) снимаются диафрагмы, приборы, регулирующая, предохраняющая арматура и устанавливаются катушки и заглушки.

Во время промывки или продувки трубопровода арматура, установленная на спускных линиях и тупиковых участках, должна быть полностью открыта, а после окончания промывки или продувки тщательно осмотрена и очищена.

Монтажные шайбы, установленные вместо измерительных диафрагм, могут быть заменены рабочими диафрагмами только после промывки или продувки трубопровода.

Сдача-приемка смонтированных трубопроводов

Сдача-приемка трубопроводов после монтажа осуществляется в соответствии с требованиями ПБ и проекта.

До начала пусконаладочных работ готовится необходимая документация.

Исполнительный чертеж участка, прилагаемый к свидетельству, выполняется в аксонометрическом изображении в границах присоединения к оборудованию или запорной арматуре, без масштаба. Он должен содержать нумерацию элементов трубопровода и нумерацию сварных соединений с выделением монтажных швов. Для трубопроводов, подлежащих изоляции или прокладываемых в непроходных каналах, указывается расстояние между сварными соединениями. Нумерация сварных соединений на исполнительном чертеже и в свидетельстве о монтаже должна быть единой. Для трубопроводов с условным давлением 10 МПа (100 кгс/см2) и более нумеруются также разъемные соединения.

К исполнительному чертежу прикладывается спецификация на детали и изделия, применяемые при изготовлении и монтаже трубопровода.

Перечни скрытых работ при монтаже технологических трубопроводов указываются в документации. Освидетельствование скрытых работ следует производить перед началом последующих работ.

Перечень документов на сборочные единицы, детали и материалы, применяемые при монтаже трубопровода, включают в состав свидетельства о монтаже.

Комплектовать свидетельство о монтаже участков трубопроводов следует на технологический блок или технологический узел, указанный в проекте.

На вводах трубопроводов в цехи, технологические узлы и установки и выводах должна устанавливаться запорная арматура. На вводах трубопроводов для горючих газов, в том числе сжиженных, а также для трубопроводов для легковоспламеняющихся и горючих жидкостей (ЛВЖ и ГЖ) диаметром 400 мм и более должна устанавливаться запорная арматура с дистанционным управлением и ручным дублированием.

Запорная арматура с дистанционным управлением должна располагаться вне здания на расстоянии не менее 3 м и не более 50 м от стены здания или ближайшего аппарата, расположенного вне здания.

Дистанционное управление запорной арматурой следует располагать в пунктах управления, операторных и других безопасных местах. Управление арматурой допускается располагать в производственных помещениях при условии дублирования его из безопасного места.

На внутрицеховых обвязочных трубопроводах установка и расположение запорной арматуры должны обеспечивать возможность надежного отключения каждого агрегата или технологического аппарата, а также всего трубопровода.

Необходимость применения арматуры с дистанционным приводом или ручным определяется условиями технологического процесса и обеспечением безопасности работы, а также требованиями нормативно-технической документации по промышленной безопасности.

Управление запорной арматурой с дистанционным управлением, предназначенной для аварийного сброса газа, следует осуществлять из операторной.

Регулирующие клапаны, обеспечивающие параметры непрерывного технологического процесса, следует снабжать обводной (байпасной) линией с соответствующими запорными устройствами. При невозможности по условиям безопасности осуществления ручного регулирования технологическим процессом требуется устройство байпасной линии с регулирующим клапаном.

При установке привода к арматуре маховики для ручного управления должны открывать арматуру движением против часовой стрелки, а закрывать — по часовой стрелке.

Направление осей шпинделей должно определяться в проектной документации.

На запорной арматуре устанавливаются указатели, показывающие ее состояние: «открыто», «закрыто».

При расположении арматуры на трубопроводе следует руководствоваться указаниями, имеющимися в технических условиях и нормативно-технической документации.

В местах установки арматуры и сложных трубопроводных узлов массой более 30 кг, требующих периодической разборки, проектом предусматриваются переносные или стационарные средства механизации для монтажа и демонтажа.

На нагнетательных линиях компрессоров и центробежных насосов предусматривается установка обратных клапанов.

Обратный клапан устанавливается между нагнетателем и запорной арматурой. На центробежных насосах, работающих в системе без избыточного давления, допускается обратные клапаны не ставить.

На трубопроводах, подающих вещества групп А и Б в емкости (сосуды), работающие под избыточным давлением, устанавливаются обратные клапаны.

Обратный клапан должен размещаться между емкостью и запорной арматурой на подводящем трубопроводе. Если один и тот же трубопровод служит для подачи и отбора продукта, то обратный клапан не устанавливается.

Для надежного отключения от коллектора агрегатов (технологических аппаратов), работающих под давлением 4 МПа (40 кгс/см2) и выше, на трубопроводах, транспортирующих вещества групп А, Б (а), Б (б), следует устанавливать два запорных органа с дренажным устройством между ними с условным проходом 25 мм, соединенным с атмосферой. На дренажной арматуре устанавливаются съемные заглушки.

Дренажные устройства трубопроводов группы А и жидких сероводородсодержащих сред должны соединяться с закрытой системой.

На трубопроводах, транспортирующих вещества указанных групп с рабочим давлением менее 4 МПа (40 кгс/см2), а также групп Б (в), В вне зависимости от давления, может устанавливаться один запорный орган и дренажное устройство с заглушкой на дренажной арматуре.

В случае возможности повышения давления, в том числе за счет объемного расширения жидких сред, свыше расчетного, на трубопроводах должны устанавливаться предохранительные устройства. Сбросы от предохранительных клапанов должны отвечать требованиям правил устройства и безопасной эксплуатации факельных систем.

Трубопроводная арматура должна размещаться в местах, доступных для удобного и безопасного ее обслуживания и ремонта. Ручной привод арматуры должен располагаться на высоте не более 1,8 м от уровня пола помещения или площадки, с которой производят управление. При частом использовании арматуры привод следует располагать на высоте не более 1,6 м.

При размещении арматуры на высоте более чем указано для ее обслуживания, должны предусматриваться стационарные или переносные площадки, лестницы и ограждения. Время закрытия (открывания) запорной арматуры должно соответствовать требованиям проекта.

На вводе трубопровода в производственные цехи, технологические узлы и установки, если максимально возможное рабочее давление технологической среды в трубопроводе превышает расчетное давление технологического оборудования, в которое она направляется, необходимо предусматривать редуцирующее устройство (автоматическое для непрерывных процессов или ручное для периодических) с манометром и предохранительным клапаном на стороне низкого давления.

Устройства дренажа и продувки трубопроводов

Технологические трубопроводы » Устройства «

Все технологические трубопроводы независимо от транспортируемого продукта должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках трубопроводов для удаления воздуха.

Необходимость специальных устройств для дренажа и продувки определяется проектом в зависимости от назначения и условий работы трубопровода.

Опорожнение трубопроводов, как правило, должно производиться в технологическое оборудование, имеющее устройства для периодического или непрерывного отвода жидкости. При невозможности обеспечения полного опорожнения (при наличии «мешков», обратных уклонов и т.д.) в нижних точках трубопроводов предусматриваются специальные дренажные устройства непрерывного или периодического действия.

Трубопроводы, в которых возможна конденсация продукта, должны иметь дренажные устройства для непрерывного удаления жидкости.

В качестве дренажных устройств непрерывного действия в зависимости от свойств и параметров среды могут применяться конденсатоотводчики, гидравлические затворы, сепараторы и другие устройства с отводом жидкости в закрытые системы.

Непрерывный отвод дренируемой жидкости из трубопровода предусматривается из специального штуцера — кармана, ввариваемого в дренируемый трубопровод. Непрерывный отвод конденсата через конденсационные горшки или другие устройства обязателен для паропроводов насыщенного пара и для тупиковых участков паропроводов перегретого пара.

Для тепловых сетей непрерывный отвод конденсата в нижних точках трассы обязателен независимо от состояния пара.

В качестве дренажных устройств периодического отвода предусматриваются специальные сливные штуцера с запорной арматурой для присоединения стационарных или съемных трубопроводов, гибких шлангов для отвода продуктов в дренажные емкости или технологическое оборудование. На запорную арматуру устанавливается заглушка. Дренажные устройства для аварийного опорожнения должны проектироваться стационарными.

В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцера, снабженные запорной арматурой, для опорожнения трубопровода. Для отвода воздуха в верхних точках трубопроводов должны быть установлены воздушники.

Все участки паропроводов, которые могут быть отключены запорными органами, для возможности их прогрева и продувки должны быть снабжены в концевых точках штуцером с вентилем, а при давлении свыше 2,2 МПа (22 кгс/см2) — штуцером и двумя последовательно расположенными вентилями: запорным и регулирующим.

Паропроводы на давление 20 МПа (200 кгс/см2) и выше должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим вентилями и дроссельной шайбой. В случаях прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка.

Устройство дренажей должно предусматривать возможность контроля за их работой во время прогрева трубопровода.

Нижние концевые точки паропроводов и нижние точки их изгибов должны снабжаться устройством для продувки.

Места расположения и конструкция дренажных устройств трубопроводов устанавливаются проектной организацией.

Для прогрева и продувки трубопроводов, в которых возможна конденсация продукта, на вводе в производственные цеха, технологические узлы и установки перед запорной арматурой, а также на всех участках трубопроводов, отключаемых запорными органами, должен быть предусмотрен в концевых точках дренажный штуцер с вентилем (и заглушкой — для токсичных продуктов).

Для опорожнения трубопроводов от воды после гидравлического испытания в первую очередь должны использоваться устройства для технологического дренажа трубопроводов. При отсутствии технологического дренажа должны предусматриваться штуцера, ввариваемые непосредственно в дренируемый трубопровод.

Для трубопроводов, предназначенных для транспортирования сжиженных газов, пожаровзрывоопасных продуктов и веществ 1 и 2 классов опасности, должны быть предусмотрены в начальных и конечных точках трубопровода штуцера с арматурой и заглушкой для продувки их инертным газом или водяным паром и (или) промывки водой или специальными растворами.

Подвод (отвод) инертного газа, пара, воды или промывочной жидкости к трубопроводам должен производиться с помощью съемных участков трубопроводов или гибких шлангов. По окончании продувки (промывки) съемные участки или шланги должны быть сняты, а на запорную арматуру установлены заглушки.

Трубопроводы с технологическими средами 1, 2 и 3 классов опасности должны продуваться в специальные сбросные трубопроводы с последующим использованием или обезвреживанием продувочных газов и паров. Продувку остальных трубопроводов допускается осуществлять через продувочные свечи в атмосферу.

Продувочные свечи должны иметь устройства для отбора проб с арматурой, а продувочные свечи для горючих и взрывоопасных продуктов — также огнепреградители.

Продувочные свечи и трубопроводы выброса от предохранительных клапанов в нижних точках должны иметь дренажные отверстия и штуцера с арматурой либо другие устройства, исключающие возможность скопления жидкости в результате конденсации.

Все виды конденсатоотводящих устройств и все дренажные трубопроводы, размещаемые вне помещений, должны быть надежно защищены от замерзания теплоизоляцией и обогревом.

Компенсация теплового расширения

Каждый участок трубопровода между неподвижными опорами должен быть рассчитан на компенсацию тепловых удлинений, которая может осуществляться за счет самокомпенсации или путем установки компенсаторов. Применение чугунных сальниковых компенсаторов не разрешается.

На паропроводах с внутренним диаметром 150 мм и более и температурой пара 300 град. С и выше должны быть установлены указатели перемещений для контроля за расширением паропроводов и наблюдения за правильностью работы опорно-подвесной системы. Места установки указателей и расчетные значения перемещений по ним должны быть указаны в проекте паропровода. К указателям перемещений должен быть свободный доступ. В необходимых случаях следует устраивать площадки и лестницы.

ТР 168-05 Технические рекомендации по проектированию, монтажу и эксплуатации дренажей из полиэтиленовых труб с фильтрующей оболочкой

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по проектированию, монтажу и эксплуатации дренажей из полиэтиленовых труб

с фильтрующей оболочкой

Дата введения 2005-06-01

РАЗРАБОТАНЫ ГУП «НИИМосстрой»

УТВЕРЖДЕНЫ Начальником Управления научно-технической политики в строительной отрасли А.Н.Дмитриевым 21 апреля 2005 г.

ВВОДЯТСЯ ВПЕРВЫЕ

«Технические рекомендации по проектированию, монтажу и эксплуатации дренажей из полиэтиленовых труб с фильтрующей оболочкой» разработаны лабораторией подземных сооружений ГУП «НИИ Мосстрой» (к.т.н. Ляпидевский Б.В., к.т.н. Ландер А.Ф., к.т.н. Беляев К.В.).

Настоящие рекомендации распространяются на технологию прокладки трубопроводных систем дренажей из гофрированных двухслойных полиэтиленовых труб полной заводской готовности диаметром 100-250 мм.

В рекомендациях использованы материалы «Руководства по проектированию дренажей зданий и сооружений» (ОАО Моспроект, 2000 г.; Л.К.Кискин, Е.Н.Чернышев, В.М.Ковыляев).

В рекомендациях освещены вопросы подбора полиэтиленовых гофрированных труб с защитно-фильтрующей оболочкой (ЗФО) из геотекстильных материалов производства НПО «Стройполимер», проектирования дренажных систем, технологии монтажа и эксплуатации.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технические рекомендации распространяются на технологию прокладки трубопроводных систем дренажей из гофрированных двухслойных полиэтиленовых труб диаметром 100-250 мм с защитно-фильтрующей оболочкой полной заводской готовности производства НПО «Стройполимер» глубиной заложения до 8 м.

1.2. Дренаж застроенных или отведенных под застройку территорий является одним из главных мероприятий по защите зданий и сооружений от подтопления подземными и поверхностными водами. Основные задачи дренажа — защита территории от подтопления грунтовыми водами, и обеспечение заданной нормы ее осушения.

1.3. Устройство дренажей обязательно в случаях расположения:

— полов подвалов, технических подполий, внутриквартальных коллекторов, каналов для коммуникаций и т.п. ниже расчетного уровня подземных вод и в случае превышения уровня полов над уровнем подземных вод менее 50 см;

— полов подвалов в зоне капиллярного увлажнения, когда в помещениях не допускается появления сырости;

— полов эксплуатируемых подвалов, внутриквартальных коллекторов, каналов для коммуникаций в глинистых и суглинистых грунтах независимо от наличия подземных вод;

— полов технических подполий в глинистых и суглинистых грунтах при их заглублении более 1,3 м от планировочной поверхности земли независимо от наличия подземных вод;

— полов технических подполий в глинистых и суглинистых грунтах при их заглублении более 1,3 м от планировочной поверхности земли при расположении пола на фундаментной плите, а также в случаях, когда с нагорной стороны к зданию подходят песчаные линзы или расположен тальвег;

— применение дренажей возможно и в других случаях, не предусмотренных «Руководством по проектированию дренажей зданий и сооружений».

1.4. Допускается применение дренажных труб с фильтрующей оболочкой для строительства дренажа в песках средней крупности со средним диаметром частиц, меньшим 0,3-0,4 мм, а также в мелких и пылеватых песках, супесях и при слоистом строении водоносного пласта без устройства фильтрующей обсыпки из каменных материалов. Для других грунтов предусматривается устройство такой обсыпки.

2. ГОФРИРОВАННЫЕ ПОЛИЭТИЛЕНОВЫЕ ДВУХСЛОЙНЫЕ ДРЕНАЖНЫЕ ТРУБЫ С ФИЛЬТРУЮЩЕЙ ОБОЛОЧКОЙ

2.1. Для устройства дренажей выпускаются гофрированные двухслойные трубы с защитно-фильтрующей оболочкой диаметрами 100, 150, 200 и 250 мм из отечественных и импортных марок полиэтилена (ТУ 2248-030-41989945-04, НПО «Стройполимер») (рис.1).

Рис.1. Двухслойная полиэтиленовая гофрированная труба

Рис.1. Двухслойная полиэтиленовая гофрированная труба

2.2. Основные физико-механические свойства дренажных труб из полиэтилена производства НПО «Стройполимер» представлены в табл.1

Основные физико-механические свойства дренажных труб из полиэтилена

Кольцевая жесткость, кПа, не менее

Стойкость к удару, кол-во ударов, не менее

Коэффициент теплового линейного расширения, мм/м·°С (°С)

Предел текучести при растяжении*, МПа, не менее

Относительное удлинение при разрыве, %, не менее

* — показатели материала, из которого сделаны трубы

2.3. Внутренний слой труб представляет собой цилиндрическую оболочку в зависимости от диаметра толщиной 1,1-1,8 мм из полиэтилена низкого давления (ПНД). Наружный слой, надежно скрепленный с внутренним, — полые гофры из ПНД. Толщина стенки, высота и шаг расположения гофр также зависят от диаметра трубы (рис.2).

Рис.2. Полые гофры двухслойных дренажных труб

Рис.2. Полые гофры двухслойных дренажных труб

2.4. Трубы из полиэтилена низкого давления (ПНД) обладают высокой стойкостью к абразивному износу.

2.5. Трубопроводы для дренажных систем рассчитаны на срок эксплуатации не менее 50 лет при соблюдении всех норм и правил.

2.6. Между гофрами труб имеются отверстия, размеры и количество которых обеспечивают поступление грунтовых вод внутрь трубы и зависят при прочих равных условиях от расчетной величины секундного расхода притока и уклона трубопровода (рис.3).

Рис.3. Схема расположения пропилов в дренажных трубах

Рис.3. Схема расположения пропилов в дренажных трубах

2.7. Трубопроводы поставляются отрезками длиною 6 м, которые соединяются между собой муфтой с двумя раструбами (рис.4). Минимальные расстояния между осями щелевых прорезей, площади щелей и их количество на длине трубы 1 м и 6 м представлены в табл.2.

Рис.4. Муфтовое соединение дренажных труб

Рис.4. Муфтовое соединение дренажных труб