Для чего в передаче создают предварительное натяжение ремня

Ремённые передачи. Материалы ремней. Способы натяжения ремней. Кинематика и геометрия. Силы в передаче

Страницы работы

Содержание работы

Тема 17: Ремённые передачи

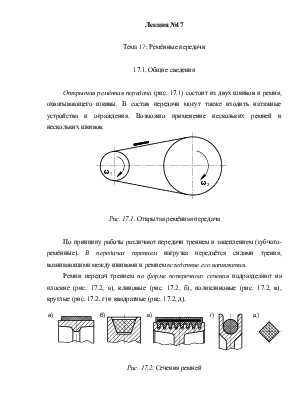

17.1. Общие сведения

Рис. 17.1. Открытая ремённая передача

По принципу работы различают передачи трением и зацеплением (зубчато-ремённые). В передачах трением нагрузка передаётся силами трения, возникающими между шкивами и ремнем вследствие его натяжения.

Ремни передач трением по форме поперечного сечения подразделяют на плоские (рис. 17.2, а), клиновые (рис. 17.2, б), поликлиновые (рис. 17.2, в), круглые (рис. 17.2, г) и квадратные (рис. 17.2, д).

|

Рис. 17.2. Сечения ремней

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону (рис. 17.1). Благодаря закручиванию ремня реализуют также передачи: перекрестную, полуперекрёстную и угловую (рис. 17.3, а, б, в).

|

Рис.17.3. Виды ремённых передач

17.2. Материалы ремней

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жёсткостью. Повышенный коэффициент трения обеспечивают клиновой формой ремня, пропиткой ремня и применением фрикционных обкладок. В машиностроении применяют следующие основные типы стандартных ремней.

Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Имеют ограниченное применение в связи с высокой стоимостью. Чувствительны к влажности окружающей среды.

Прорезиненные ремни состоят из нескольких слоёв хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ремни эластичные, малочувствительные к влаге и колебаниям температуры, обладают высокой тяговой способностью. Они имеют доступную стоимость и являются наиболее распространёнными. Чувствительны к попаданию масла, бензина и щелочей.

Хлопчатобумажные ремни изготовляют как цельную ткань с несколькими слоями хлопчатобумажной основы, пропитанной специальным составом. Ремни лёгкие и гибкие, работают на шкивах сравнительно небольших диаметров при высоких скоростях. Тяговая способность и долговечность ниже, чем у прорезиненных.

Шерстяные ремни имеют основу из многослойной шерстяной ткани, пропитанной специальным составом. Обладая значительной упругостью, они работают при резких колебаниях нагрузки и при малых диаметрах шкивов. Ремни мало чувствительны к температуре, влажности, кислотам. Тяговая способность ниже, чем у других типов ремней.

Плёночные ремни изготовляют из полиамидных лент малой толщины, армированных кордом из капрона или лавсана. Для увеличения сцепления на рабочую поверхность наклеивают фрикционный слой. Обладают высокой статической и усталостной прочностью. Могут работать при малых диаметрах шкивов с высокой быстроходностью. Весьма перспективны.

Клиновые, поликлиновые, зубчатые и быстроходные плоские ремни изготовляют бесконечными замкнутыми. Плоские ремни, кроме плёночных, выпускают преимущественно конечными в виде длинных лент, концы которых соединяют.

17.3. Способы натяжения ремней

Условием нормальной работы ремённых передач является наличие натяжения ремня, которое осуществляют следующими способами:

1) предварительным упругим растяжением ремня;

2) перемещением одного из шкивов относительно другого;

3) натяжным роликом;

4) автоматическим устройством, обеспечивающим регулирование натяжения ремня в зависимости от передаваемой нагрузки;

5) перешивкой конечного ремня.

При первом способе натяжение назначают по наибольшей нагрузке с запасом на вытяжку ремня. Долговечность ремня при этом снижается. Периодическое натяжение ремня перемещением двигателя на специальных салазках (рис. 17.4, а) является наиболее распространённым способом натяжения в приводах машин.

|

Рис. 17.4. Способы натяжения ремней

Натяжные ролики (рис. 17.4, б) обеспечивают постоянное натяжение плоских ремней. Долговечность ремня понижается за счёт появления знакопеременных напряжений. Устройство для автоматического натяжения ремней (рис. 17.4, в) является наиболее совершенным для долговечности ремня, однако имеет высокую стоимость. Периодическая перешивка плоского конечного ремня – достаточно надёжное средство восстановления натяжения. При этом не следует забывать, что соединение – наиболее слабый элемент изделия.

17.4. Оценка и применение

Ремённая передача является одним из старейших типов механических передач, сохранивших своё значение до настоящего времени. Оценку ремённой передачи и других передач выполняют в сравнении с наиболее распространёнными зубчатыми передачами.

1. Простота конструкции и эксплуатации.

2. Возможность передачи движения на значительные расстояния (до 15 м).

3. Плавность и бесшумность работы.

4. Самопредохранение от перегрузки.

1. Большие габариты (в 5 раз).

2. Значительная нагрузка на валы и опоры (в 2…3 раза).

3. Некоторое непостоянство передаточного отношения.

Краткие сведения о ременных передачах

Конструктивно ременные передачи чаще всего выполняют в открытом исполнении, когда шкивы расположены на консолях валов с одной стороны, что делает доступными торцы шкивов для выверки их плоскостности. По условиям безопасности шкивы и ремни должны быть надежно ограждены или закрыты кожухом и защищены от попадания масла.

Для возникновения сил трения в исходном состоянии передачи создают предварительное натяжение ремней. Натяжение ремней осуществляют одним из способов: изменением межосевого расстояния путем перемещения одного из шкивов или с помощью специального натяжного или оттяжного ролика. В передачах от электродвигателя применяют конструкцию, предусматривающую периодическое перемещение ведущего шкива вместе с электродвигателем, устанавливаемым на салазках, с помощью двух винтов.

К достоинствам ременных передач следует отнести:

— конструктивную простоту и относительно малую стоимость;

— способность работать с высокими скоростями;

— плавность и бесшумность работы;

— допускают кратковременные перегрузки, после снятия которых ра- ботоспособность передачи восстанавливается;

— возможность передачи движения на значительные расстояния.

Недостатки ременных передач, присущие всем передачам трения:

— большие нагрузки на валы и опоры, усилие натяжения ветвей ремня в два-три раза больше полезного окружного усилия;

— необходимость в специальных натяжных устройствах для ремня;

— низкая долговечность ремней;

— невозможность получения постоянных передаточных отношений из-за переменности величины упругого скольжения ремня относи- тельно шкивов, передаточное отношение возрастает с увеличением рабочей нагрузки, передаваемой ремнем;

— значительные геометрические размеры передачи;

— опасность электризации ремней, что исключает использование таких передач во взрывоопасных помещениях.

В качестве гибкой связи в силовых передачах применяют ремни плоские, клиновые или поликлиновые. В настоящее время наибольшее распространение имеют клиноременные передачи, в которых используют клиновые ремни.

Клиноременные передачи требуют более сложных шкивов с точно изготовленными по углу и диаметрам клиновыми канавками, работают без недопустимого нагрева ремней лишь при скоростях не более 30…35 м/с. Клиновые ремни более жестки, поэтому испытывают повышенные напряжения изгиба на шкивах.

Следует отметить, что недостатки клиноременных передач с успехом перекрываются их существенным преимуществом – повышенной тяговой способностью, обусловленной тем, что клиновой ремень работает своими боковыми сторонами. При прочих равных условиях тяговая способность клиноременной передачи теоретически примерно в три раза выше, чем плоскоременной. В связи с повышенным сцеплением клиновых ремней со шкивами в клиноременных передачах оказывается возможным уменьшение углов обхвата шкивов ремнем, что позволяет уменьшить межосевое расстояние передач и расширить диапазон передаточных отношений.

Отмеченные достоинства клиноременных передач обусловили их преимущественное распространение среди других типов ременных передач. Приводные ремни должны обладать достаточной прочностью, выносливостью, хорошей износостойкостью и гибкостью (малым модулем упругости), высоким коэффициентом трения при работе на шкивах. Повышенная жесткость ремня приводит к дополнительным потерям энергии, вызывает повышенные напряжения в ремне от изгиба на шкивах, что в значительной мере определяет выносливость и долговечность ремня.

Для обеспечения требуемой долговечности ремней рекомендуется увеличивать диаметры шкивов передачи: диаметр меньшего шкива должен быть не менее некоторого минимального значения, которое зависит от толщины ремня.

Отечественная промышленность выпускает в виде бесконечных колец по ГОСТ 1284.1 … ГОСТ 1284.3 клиновые ремни (рисунок 2) семи нормальных сечений: О, А, Б, В, Г, Д, Е, которые в международной системе обозначают соответственно: Z, A, B, C, D, E, EO.

|

Кроме того по ТУ 38-40534-75 и ТУ 38-105161-84 изготавливают клиновые узкие ремни с сечением УО, УА, УБ и УВ.

Боковые стороны клинового ремня являются рабочими. Расчетные длины ремней измеряют по нейтральному слою в натянутом состоянии. Ряд длин подчиняется предпочтительному ряду чисел

Клиновые ремни бывают кордтканевые

В кортканевых ремнях в зоне их нейтрального слоя расположены несколько рядов ткани. Выше и ниже корда находятся резиновые прослойки, снаружи ремень завернут в два-три слоя прорезиненной ткани.

Кордшнуровые клиновые ремни являются более совершенными, в них корд состоит из одного слоя толстых шнуров. Эти ремни обладают большей гибкостью и долговечностью, они предназначены для быстроходных передач.

Слабым звеном клиноременной передачи является ремень, который выходит из строя из-за усталостного разрушения: ремень расслаивается, ткани перетираются. Таким образом, усталостное разрушение ремня предопределяет его долговечность.

Основными критериями работоспособности ременных передач являются тяговая способность и усталостная прочность ремня. Тяговая способность передачи зависит от величины сил трения между ремнем и шкивом. Рациональность режима работы ремня оценивают коэффициентом тяги

По результатам испытания ремней в базовых передачах (рисунок 3) устанавливают взаимосвязь между коэффициентом тяги

Кривую, представляющую собой зависимость коэффициента скольжения

Для клиноременных передач коэффициент тяги и коэффициент полезного действия, соответствующие экстремальному значению, равны:

|

полезного действия клиноременной передачи

В работающей ременной передаче в зависимости от передаваемой нагрузки возможны два вида скольжения ремня относительно шкивов: упругое скольжение или буксование. Упругое скольжение ремня происходит не на всей дуге обхвата шкива, а лишь на её части – дуге скольжения. Длина дуги скольжения обусловлена условием равновесия окружного усилия и сил трения на этой дуге. Дуга скольжения располагается со стороны сбегания ремня со шкива. Со стороны набегания ремня на шкив имеется дуга покоя, на которой усилие в ремне не изменяется, а остается равным натяжению набегающей ветви, и ремень движется со шкивом без скольжения.

Упругое скольжение ремня относительно шкивов является неизбежным, оно возникает в результате разности натяжения ведущей и ведомой ветвей. Упругое скольжение приводит к снижению скорости, потере части мощности, вызывает электризацию, нагревание и износ ремня, сокращая его долговечность. По мере увеличения нагрузки дуга скольжения на ведущем шкиве увеличивается и, когда она достигает значения угла обхвата

Упругое скольжение характеризуют коэффициентом скольжения

где

В настоящее время основным проектным расчетом ременных передач является расчет по тяговой способности. Проверочный расчет передачи заключается в определении расчетной долговечности ремня, которой управляют путем выбора основных параметров передачи с учетом выработанных практикой рекомендаций.

Для выполнения расчета клиноременной передачи необходимо располагать следующими исходными данными:

— кинематической схемой привода (рисунок 4);

— номинальной мощностью на ведущем шкиве передачи

— передаточным отношением проектируемой передачи

— режимом работы проектируемой ременной передачи с учетом типа машины и характера нагрузки;

— числом смен работы передачи;

— типом двигателя, применяемого в проектируемом приводе;

— требуемым ресурсом работы ремней

— способом создания предварительного натяжения ремней.

4 – клиновой ремень; 5 – редуктор.

Рисунок 4 – Кинематическая схема привода

Схема алгоритма расчета клиноременной передачи приведена на рисунке 5.

| Определение расчетной мощности, передаваемой проектируемой передачей |

| Выбор сечения клинового ремня |

| Определение геометрических параметров контура проектируемой передачи |

| Расчет тяговой способности передачи |

| Определение усилий, действующих в клиновом ремне |

| Напряжения, действующие в клиновом ремне |

| Определение расчетной долговечности ремней |

| Нагрузка, действующая на валы передачи |

| Контроль предварительного натяжения ремней в предпусковом состоянии передачи |

| Геометрические и конструктивные размеры шкивов |

Рисунок 5 – Схема алгоритма расчета клиноременной передачи

Предварительное натяжение ремня

Для создания трения между ремнем и шкивами ремню, после установки на передачу создают предварительное натяжение силой F0. Чем больше сила F0, тем выше тяговая способность передачи и ее КПД, но меньше долговечность ремня.

В состоянии покоя или холостого хода передачи каждая ветвь ремня натянута одинаково с силой F0 (см. рис. 1а).

Натяжение ремня в передачах осуществляют регулировочными устройствами, позволяющими перемещать шкивы относительно друг друга, при помощи пружин или сил тяжести узлов, натяжными роликами, установкой двигателя на качающуюся плиту, а также устройствами, позволяющими автоматически изменять натяжение ремня в зависимости от нагрузки в передаче.

Рабочее натяжение ремня

При приложении рабочего вращающего момента Т1происходит перераспределение сил натяжения в ветвях ремня: ведущая ветвь дополнительно натягивается до силыF1, а натяжение ведомой ветви уменьшается до силы F2(см. рис. 1б). Из условия равенства моментов относительно оси вращения получим уравнение:

где Ft = 2×10 3 Т1/d1 – окружная сила на шкиве, Н. Здесь Т1 – в Н×м; d – в мм.

Общая геометрическая длина ремня не зависит от нагрузки и во время работы передачи остается неизменной. Дополнительное удлинение ведущей ветви компенсируется равным сокращением ведомой ветви. Следовательно, насколько возрастает сила натяжения ведущей ветви ремня, на столько же снижается сила натяжения ведомой ветви, т. е.

Решая совместно уравнения (1) и (2), получаем:

Натяжение ремня центробежной силой

При обегании ремнем шкивов на него действует центробежная сила Fv:

Fv = ρAv 2 ,

Сила Fv отбрасывает ремень от шкива, понижая тем самым силы трения и нагрузочную способность передачи.

Таким образом, силы натяжения ведущей и ведомой ветвей ремня будут равны:

— при работе передачи: (F1 + Fv) и (F2 + Fv);

— на холостом ходу: (F0 + Fv).

Нагрузка на валы и подшипники в ременной передаче

Силы натяжения ветвей ремня нагружают валы и подшипники. Из треугольника Оab (см. рис. 2) суммарная сила Fn, действующая на валы в неработающей передаче,

Направление силы Fn принимают по линии центров шкивов передачи. Обычно Fn в 2…3 раза больше окружной силы Ft, что является существенным недостатком ременных передач.

Скольжение ремня по шкивам

В ременной передаче различают два вида скольжения ремня: упругое скольжение и буксование.

Упругое скольжение

В процессе обегания ведущего шкива ремнем сила его натяжения уменьшается от F1 до F2 (см. рис.3). А так как деформация ремня пропорциональна силе натяжения, то при уменьшении последней ремень под действием силы упругости укорачивается, преодолевая сопротивления силы трения в контакте ремня со шкивом.

При этом ремень отстает от шкива – возникает упругое скольжение ремня по шкиву.

На ведомом шкиве также происходит скольжение, но здесь сила натяжения возрастает от F2 до F1, ремень удлиняется и опережает шкив.

Упругое скольжение происходит не на всей дуге обхвата α, а лишь на части ее – дуге скольжения αc, которая всегда расположена со стороны сбегания ремня со шкива.

Длину дуги скольжения определяет условие равновесия сил трения на этой дуге и разность сил натяжения ветвей, т. е. окружная сила Ft = F1 – F2.

При нормальной работе ременной передачи αc1 = (0,5…0,7)α.

Со стороны набегания ремня на шкив имеется дуга покоя αn, на которой сила в ремне не меняется, оставаясь равной силе натяжения набегающей ветви, а сам ремень движется совместно со шкивом без скольжения. Сумма дуг αc и αn равна дуге обхвата α.

Таким образом, упругое скольжение ремня неизбежно в ременной передаче, оно возникает в результате разности сил F1 и F2, нагружающих ведущую и ведомую ветви ремня. Упругое скольжение приводит к снижению скорости и, следовательно, к потере части мощности, а также вызывает электризацию, нагревание и изнашивание ремня, сокращая его долговечность.

Упругое скольжение ремня характеризуется коэффициентом скольжения ξ:

где v1 и v2 – окружные скорости ведущего и ведомого шкивов.

При нормальном режиме работы обычно ξ = 0,01…0,02.

Буксование ремня

По мере роста окружной силы Ft = F1 – F2 уменьшается дуга покоя αn1, следовательно, уменьшается и запас сил трения.

При значительной перегрузке дуга скольжения αc1 достигает значения дуги обхвата α1 и ремень скользит по всей поверхности касания с ведущим шкивом, т. е. буксует. При буксовании ремня на ведущем шкиве ведомый шкив останавливается – передача становится неработоспособной.