Для контроля опиливаемой поверхности на просвет используют что

§ 3. Техника и контроль опиливания

Качество и производительность опиливания зависят от правильного выбора напильника, положения корпуса, ног и рук слесаря; большое значение имеет прочное крепление заготовки, а также равномерные движения напильника и нажим инструмента.

Заготовку, как правило, зажимают в тиски так, чтобы обрабатываемая поверхность ее выступала над губками тисков не более 5— 8 мм. В этом случае, чтобы не допускать вмятин на чис-тообработанных поверхностях от губок тисков, применяют нагубники или подкладки из мягкого металла. Для зажима небольших заготовок применяют ручные тисочки.

Наиболее удобным следует считать положение, когда слесарь стоит вполоборота к тискам на расстоянии примерно 200—300 мм от верстака.

Высота тисков должна быть такой, чтобы при наложении руки с напильником на губки тисков образовался прямой угол между локтевой и плечевой частью руки (рис. 132).

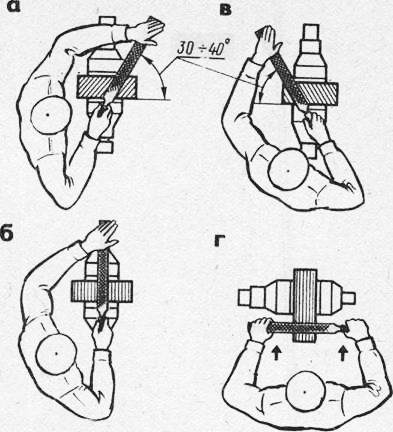

Рис. 132. Положение работающего при опиливании:

а — положение корпуса, б — вид сверху, в — положение ног

При опиливании корпус должен быть прямым и развернутым под углом в 45° к осевой линии тисков (рис. 132, б).

Левая нога должна быть выдвинута в сторону рабочего движения напильника на расстоянии 150—200 мм от переднего края верстака, а правая нога отставлена от левой на 200—300 мм в сторону таким образом, чтобы стопы образовали угол 60—70° (рис. 132, в).

При рабочем ходе напильником (от себя) основная нагрузка приходится на левую ногу, а при обратном (холостом) ходе — на правую ногу, поэтому мышцы ног будут попеременно отдыхать.

При снятии напильником толстых слоев металла, когда приходится нажимать на напильник с большой силой, правую ногу необходимо отставлять от левой назад на 500—700 мм, так как в этом случае она является основной опорой. При слабом нажиме на напильник, например при доводке или отделке поверхности детали, стопы ног следует располагать почти рядом.

Положение рук (хватка напильника) имеет чрезвычайно важное значение. Слесарь берет в правую руку напильник так, чтобы рукоятка упиралась в ладонь руки, четыре пальца захватывали рукоятку снизу, а большой палеи помещался сверху (рис. 133). Ладонь левой руки накладывают поперек напильника на расстоянии 20—30 мм от его носка. При этом пальцы должны быть слегка согнуты, но не свисать; они не поддерживают, а только прижимают напильник. Локоть левой руки должен быть немного приподнят. Правая рука от локтя до кисти должна составлять с напильником прямую линию.

Рис. 133. Положение рук при опиливании:

а — захват рукоятки напильника. б — положение левой руки

При опиливании должна соблюдаться координация усилий нажима (балансировка), заключающаяся в правильном увеличении нажима правой руки на напильник во время рабочего хода и при одновременном уменьшении нажима левой руки (рис. 134). Движение напильника должно быть строго горизонтальным, поэтому нажимы на рукоятку и нос напильника должны изменяться в зависимости от положения точки опоры напильника на обрабатываемой поверхности. При рабочем движении напильника нажим левой рукой необходимо постепенно уменьшать. Регулируя нажимы на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям.

Рис. 134. Распределение усилия нажима на правую и левую руки при опиливании

В случае ослабления нажима правой руки и усиления левой может произойти завал вперед. При усилении нажима правой руки и ослабления левой руки получится завал назад.

Прижимать напильник к обрабатываемой поверхности необходимо только при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали. Во время обратного хода напильник должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

При чистовом опиливании нажим на напильник должен быть значительно меньше, чем при черновом. В этом случае левой рукой нажимают на нос напильника не ладонью, а лишь большим пальцем.

При опиливании зубья напильника оставляют на обрабатываемой поверхности следы, называемые штрихами. Направление движения напильника, а следовательно, и положение штрихов, может быть продольное и перекрестное.

При работе продольным, косым штрихом (рис. 135, а) трудно получить чистую поверхность и достигнуть высокой производительности. Опиливать рекомендуется перекрестным штрихом (рис. 135, б).

Рис. 135. Опиливание горизонтальных поверхностей:

а — продольным, косым штрихом, б — перекрестным штрихом

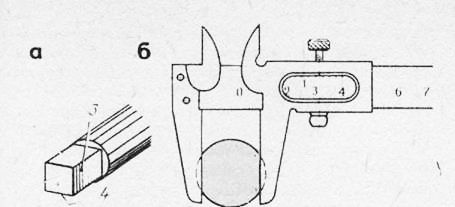

Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами.

Поверочную линейку надо выбирать в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.

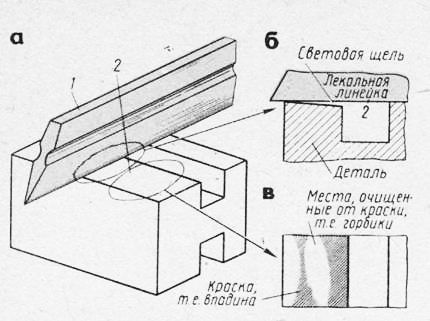

Проверка качества опиливания поверхности поверочной линейкой производится «на просвет» (рис. 136, а). Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно к проверяемой поверхности.

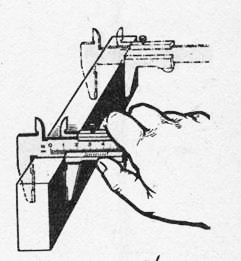

Рис. 136. Определение параллельности плоскостей:

а — поверочной лннейкой, б — кронциркулем, в — штангенциркулем

Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в 2—3 местах, затем по короткой— также в 2—3 местах, и, наконец, по одной и по другой диагонали. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Во избежание износа линейку не следует передвигать по поверхности, ее необходимо каждый раз отнимать от проверяемой поверхности и переставлять в нужное положение.

В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты «на краску». В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле).

Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах детали остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности.

Параллельность двух плоскостей может быть проверена при помощи кронциркуля или штангенциркуля (рис. 136, б, в).

Способы измерений поверхностей при опиливании

Контроль качества опиливания производится с помощью поверочных линеек плит, угольников и кронциркулей. Правильность опиливаемой плоскости контролируется поверочной линейкой на просвет. Если линейка ложится на плоскость плотно, без просвета, это значит, что плоскость опилена чисто и правильно. Если получился равномерный просвет по всей длине линейки, значит плоскость опилена правильно, но грубо. Такой просвет на поверхности получается из-за штрихов, оставляемых зубьями напильника, и линейка плотно не прилегает.

Проверка на просвет производится вдоль, поперек и по диагонали контролируемой плоскости. Нельзя передвигать линейку по проверяемой поверхности, так как она быстро изнашивается и теряет прямолинейность.

Если плоская поверхность должна быть опилена особенно тщательно, ее проверяют с помощью проверочной плиты «на краску». Для этого на поверхность поверочной плиты с помощью тряпочного тампона наносят тонкий равномерный слой краски (синьки или сажи, разведенной в масле). Затем проверяемую деталь осторожно накладывают на поверхность плиты и легким усилием рук перемещают по всей ее поверхности. После снятия детали с плиты на выступающих участках поверхности дета-

Рис. 83. Приемы определения параллельности поверхностей: а — кронциркулем; б — штангенциркулем

Ли остается краска. Именно эти выступающие участки и подлежат дополнительному опиливанию. Проверка производится до тех пор, пока не будет получена поверхность с равномерными пятнами краски.

В тех случаях, когда плоскость должна быть опилена под определенным углом к другой смежной плоскости, контроль осуществляется с помощью угольника.

Для проверки параллельности двух плоскостей пользуются кронциркулем, нутромером и штангенциркулем. Расстояние между параллельными плоскостями в любом месте должно быть одинаковым. Кронциркуль держат правой рукой за шайбу шарнирного соединения (рис. 83, а). Для проверки устанавливают раствор ножек кронциркуля точно по расстоянию между плоскостями в каком-либо одном месте и перемещают кронциркуль по всей поверхности. Если ножки кронциркуля скользят по поверхностям равномерно с легким трением, то плоскости после опиливания параллельны между собой.

При контроле параллельности сторон или измерении расстояния между сторонами с помощью штангенциркуля, проверяемую деталь берут в левую руку, а штангенциркуль — в правую; большим пальцем правой руки сдвигают подвижную рамку инструмента до плотного соприкосновения с деталью и с помощью винта закрепляют ее (рис. 83, б). Затем деталь поворачивают противоположным концом и осторожно вводят в установленный раствор ножек штангенциркуля. Наличие качания указывает на то, что одна сторона меньше другой.

4. Подготовка к опиливанию и приёмы опиливания. Контроль опиленной поверхности

Подготовка поверхности к опиливанию. Заготовку очищают металлическими щетками от грязи, масел, формовочной земли, окалины, литейную корку срубывают зубилом или удаляют старым напильником.

Закрепление заготовки. Обрабатываемую заготовку зажимают в тисках опиливаемой плоскостью горизонтально, на 8—10 мм выше уровня губок. Заготовку с обработанными поверхностями закрепляют, надев на губки нагубники из мягкого материала (меди, латуни, алюминия, мягкой стали).

Приемы опиливания. Положение корпуса считается правильным, если между плечевой и локтевой частями согнутой в локте правой руки с напильником, установленным на губках тисков (исходное положение), образуется угол 90°. При этом корпус работающего должен быть прямым и развернутым под углом 45° к линии оси тисков.

Положение ног. В начале рабочего хода напильника масса тела приходится на правую ногу, при нажиме центр тяжести переходит на левую ногу. Этому соответствует такая расстановка ног: левую выносят (отводят) вперед по направлению движения напильника, правую ногу отставляют от левой на 200—300 мм так, чтобы середина ее ступни находилась против пятки левой ноги.

При снятии напильником толстых слоев металла на напильник нажимают с большей силой, поэтому правую ногу отставляют от левой назад на полшага и она в этом случае является основной опорой. При слабом нажиме на напильник, например при доводке или отделке поверхности, стопы ног располагают почти рядом. Эти работы как точные чаще выполняют сидя.

Координация усилий. При опиливании необходимо соблюдать координацию усилий нажима (балансировки). Заключается это в правильном увеличении нажима правой рукой на напильник во время рабочего хода при одновременном уменьшении нажима левой рукой. Движение напильника должно быть горизонтальным, поэтому нажим на его рукоятку и носок необходимо изменять в зависимости от положения точки опоры напильника на обрабатываемой поверхности. При рабочем движении напильника нажим левой рукой постепенно уменьшают. Регулируя нажим на напильник, добиваются получения ровной опиленной поверхности без завалов по краям.

Прижимать напильник к обрабатываемой поверхности нужно при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от обрабатываемой поверхности: он должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

При чистовом опиливании нажимать на напильник следует значительно меньше, чем при черновом. При этом левой рукой нажимают на носок напильника не ладонью, а лишь большим пальцем.

Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться попеременно с угла на угол.

Сначала опиливание выполняют слева направо под углом 30—40° к оси тисков, затем, не прерывая работы, прямым штрихом; заканчивают опиливание косым штрихом под тем же углом, только справа налево. Такое изменение направления движения напильника обеспечивает необходимые плоскостность и шероховатость поверхности.

Контроль опиленной поверхности. Для контроля опиленных поверхностей используют поверочные линейки, штангенциркули, угольники и поверочные плиты.

Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, то есть поверочная линейка по длине должна перекрывать проверяемую поверхность.

Качество опиливания поверхности проверяют поверочной линейкой на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ее ребром перпендикулярно к проверяемой поверхности.

Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Во избежание износа линейку не следует перемещать по поверхности; каждый раз ее нужно поднимать и переставлять в нужное положение.

Pereosnastka.ru

Обработка дерева и металла

Опиливание поверхностей является сложным трудоемким процессом. Чаще всего дефектом при опиливании поверхностей является неплоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должны меняться, т. е. попеременно с угла на угол.

Сначала опиливание выполняют слева направо под углом 30 — 40° к оси tvickob, затем, не прерывая работы, прямым штрихом и заканчивают опиливание косым штрихом под тем же углом, но справа налево. Такое изменение направления движения напильника обеспечивает получение необходимой плоскостности и шероховатости поверхности.

Контроль опиленной поверхности. Для контроля опиленных поверхностей пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность.

Проверку качества опиливания поверхности поверочной линейкой производят на просвет. Для этого деталь освобождают от тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности.

Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в двух-трех, затем по короткой — также в двух-трех местах и, наконец, по одной и другой диагоналям. Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Во избежание износа линейку не следует передвигать по поверхности, каждый раз ее отнимают от проверяемой поверхности и переставляют в нужное положение.

В тех случаях, когда поверхность должна быть опилена особо тщательно, проверка точности опиливания производится с помощью поверочной плиты на краску. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий равномерный слой краски (синька, сажа или сурик, разведенный в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после этого плиту снимают. На недостаточно точно обработанных (выступающих) местах остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерными пятнами краски по всей поверхности.

Параллельность двух поверхностей может быть проверена с помощью штангенциркуля.

Опиливание наружных плоских поверхностей начинается с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом.

При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую поверхность (она является базой, т. е. исходной поверхностью для дальнейшей обработки), затем вторую параллельно первой и т. д. Стремятся к тому, чтобы опиливаемая поверхность всегда находилась в горизонтальном положении. Опиливание ведут перекрестными штрихами. Параллельность сторон проверяют штангенциркулем.

Качество опиливания поверхности проверяют поверочной линейкой в различных положениях (вдоль, поперек, по диагонали).

Ниже приведена последовательность опиливания поверхностей стальной плитки с точностью 0,5 мм.

Сначала опиливают широкие поверхности плитки, для чего необходимо:

– зажать плитку в тисках поверхностью А вверх и так, чтобы обрабатываемая поверхность выступала над губками тисков не более чем на 4—6 мм. – опилить поверхность А плоским драчевым напильником;

– опилить поверхность А плоским личным напильником и проверить прямолинейность поверхности поверочной линейкой;

– установить плитку в тисках и зажать поверхность Б вверх;

– опилить поверхность Б плоским драчевым напильником;

– опилить поверхность Б плоским личным напильником и проверить прямолинейность поверхности линейкой, а параллельность поверхности А и Б — штангенциркулем.

Лекальные линейки служат для проверки плоскостей способами «на просвет» и «на краску». При проверке прямолинейности «на просвет» лекальную линейку накладывают на контролируемую поверхность и по величине световой щели устанавливают, в каких местах имеются неровности.

Для проверки прямолинейности способом «на краску» на контролируемую поверхность наносят тонкий слой лазури или сажи, разведенной в минеральном масле, затем накладывают линейку и слегка притирают ее к контролируемой поверхности, в результате чего в местах больших выступов краска снимается.

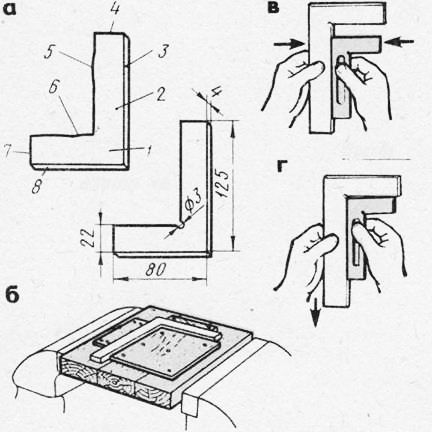

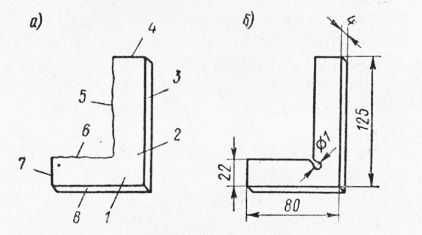

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкои внутреннего угла и сопряжено с некоторым трудностями. Выбран одну из поверхностей в качестве базовой (обычно принимают большую), опиливают ее начисто, а затем обрабатывают вторую поверхность под прямым углом к базовой.

Правильность опиливания второй поверхности проверяют поверочным угольником, одну полку которого прикладывают к базовой поверхности (рис. 157, г, в).

Опиливание поверхностей по внутреннему прямому углу ведут так, чтобы ко второй поверхности было обращено ребро напильника, на котором нет насечки.

Ниже приведена обработка поверхностей, сопряженных под углом 90°, — последовательность изготовления угольника 90е (рис. 157, э); для этого необходимо:

– закрепить заготовку угольника в тисках в деревянном бруске (рис. 157, 6);

– опилить последовательно широкие поверхности сначала плоским драчевым, а затем плоским личным напильником;

– проверить качество опиливания поверочной линейкой, параллельность поверхностей — кронциркулем, а толщину — штангенциркулем;

– заменить деревянный брусок нагубниками, зажать угольник опиленными поверхностями и опилить последовательно ребра угольника под углом 90°. Для обеспечения точности обработки сначала следует обработать наружное ребро до получения прямого угла между этим ребром и широкими поверхностями 1 и 2 угольника. Затем в такой же последовательности обработать ребро, проверяя его угольником относительно ребра;

– в вершине внутреннего угла просверлить отверстие диаметром 3 мм, а затем ножовкой сделать прорезь к нему шириной 1 мм для выхода инструмента и предупреждения трещин при закалке;

– опилить последовательно внутренние ребра 5 и 6 под углом 90°, выдерживая при этом параллельность ребра 5 с ребром 3 и ребра 6 с ребром 8, добиваясь, чтобы внутренний угол между ребрами и наружный между ребрами были прямыми;

– опилить последовательно торцы 4 и 7, выдерживая размеры по чертежу (125 и 80 мм); снять заусенцы с ребер; отшлифовать наждачной бумагой все ребра и поверхности угольника; на отшлифованных поверхностях и ребрах не должно быть царапин и рисок.

Приведенный порядок обработки угольника обеспечивает плоскостность каждой поверхности и перпендикулярность ребер между собой и по отношению к поверхностям.

Опиливание конца стержня на квадрат начинают с опиливания грани, размер проверяют штангенциркулем. Затем опиливают грань. Грань опиливают под углом 90° к граням. Грань опиливают в размер к грани/

Опиливание вогнутых и выпуклых (криволинейных) поверхностей. Многие детали машин имеют выпуклую и вогнутую форму. При опиливании и распиливании криволинейных поверхностей выбирают наиболее рациональный способ удаления лишнего металла.

В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Слишком большой припуск на опиливание ведет к большому расходу времени на выполнение задания, а оставление слишком малого припуска часто ведет к браку детали.

Опиливание вогнутых поверхностей. Сначала на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить вырезанием ножовкой, придав впадине в заготовке форму треугольника, или высверливанием (вверху справа). Затем напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше, чем радиус опиливаемой поверхности.

Не доходя примерно 0,3 — 0,5 мм до риски”, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону «на просвет», а перпендикулярность опиленной поверхности торцу заготовки — угольником.

Опиливание выпуклых поверхностей (опиливание носка слесарного молотка) показано на рис. 160, 6. После разметки ножовкой срезают углы заготовки и она принимает пирамидо-Образную форму. Затем с помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8—1,0 мм, после чего личным напильником окончательно осторожно снимают оставшийся слой металла по риске.

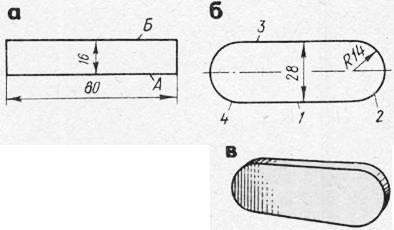

Изготовление шпонок. Сегментную шпонку изготовляют, выполняя следующие операции:

– отмеряют на стальной полосе и отрезают ножовкой нужную длину заготовки для шпонки согласно чертежу;

– опиливают начисто плоскость А, затем размечают и опиливают поверхности 7 и 2, проверку на перпендикулярность выполняют по угольнику; – размечают поверхности 3 и 4 согласно чертежу (длину, ширину, радиусы закругления);

– опиливают поверхности 3 и 4, проверяя размер штангенциркулем, а перпендикулярность поверхностей — угольником;

– подгоняют опиливанием шпонку к соответствующему пазу; шпонка должна входить в паз;

– без нажима, легко и садиться плотно, без качки;

– опиливают поверхность Б по высоте, выдерживая заданный размер 16 мм.

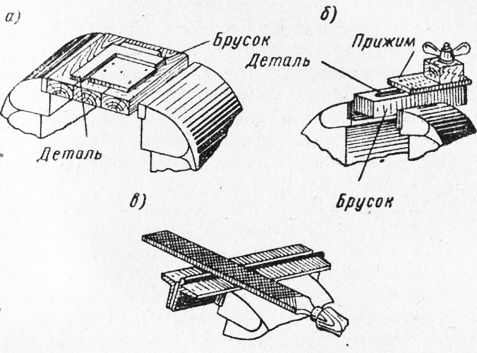

Опиливание тонких пластинок обычными приемами нецелесообразно, так как при рабочем ходе напильника пластинка изгибается и возникают «завалы». Не рекомендуется для опиливания тонких пластинок зажимать их между двумя деревянными брусками (планками), так как при этом насечка напильника быстро забивается древесной и металлической стружкой и его приходится часто чистить.

В целях повышения производительности труда при опиливании тонких пластинок целесообразно склеивать 3 — 10 таких пластинок в пакеты. Приемы опиливания ребер в пакете те же, что и при опиливании плитки с широкими ребрами.

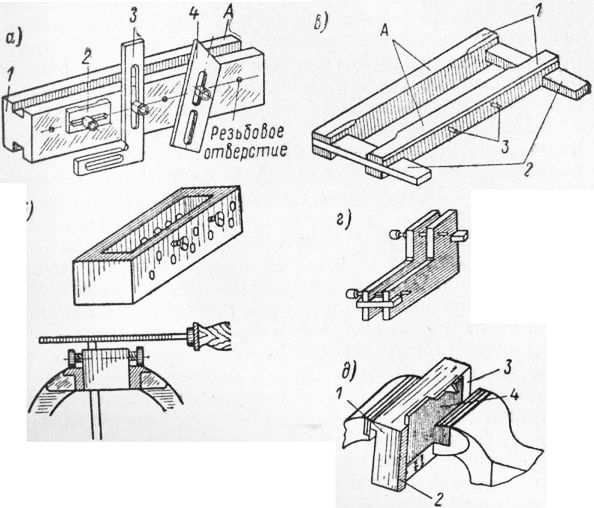

Можно обойтись без склепывания тонких деталей, а использовать приспособления, называемые наметками. К таким приспособлениям относятся раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и др.

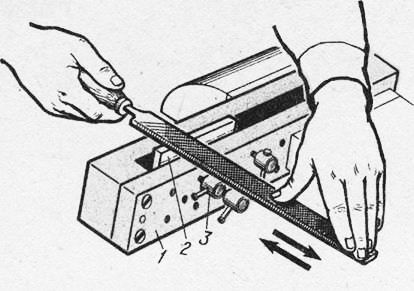

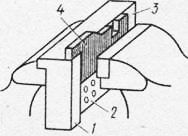

Опиливание в рамках. Простейшее приспособление представляет металлическую рамку, лицевая сторона которой тщательно обработана и закалена до высокой твердое. Обрабатываемая пластина закладывается по риске в рамку и зажимается болтами. Затем рамку зажимают в тисках и обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с большой точностью, то и опиливаемая плоскость не требует дополнительной проверки с помощью линейки.

Универсальная наметка (параллели) состо-’ ит из двух брусков прямоугольного сечения, скрепленных между собой двумя направляющими планками. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно неподвижному бруску.

Сначала в слесарных тисках устанавливают раздвижную рамку, а затем заготовку. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках и производят опиливание.

Обработка в плоскопараллельных наметках. Наиболее распространенными являются плоскопараллельные наметки, которые имеют точно обработанные плоскости и выступы, дающие возможность обрабатывать плоскости, расположенные под прямым углом, без контроля угольником во время опиливания. На опорной плоскости наметки имеется несколько резьбовых отверстий. С помощью винтов к этой плоскости можно прикрепить направляющие линейки или угольник, которые дают возможность опиливать детали с заданным углом.

Обрабатываемую пластинку закладывают между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в выступ. Легкими ударами молотка по пластинке наметку устанавливают в тисках так, чтобы она легла бортиком 3 на неподвижную губку тисков, подводят ее к риске до совпадения с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластинкой в тисках и производят опиливание. С помощью наметки можно опиливать профильные пластины с выпуклыми и вогнутыми участками.

Опиливание по копиру (кондуктору) Наиболее производительным является опили вание заготовок, имеющих криволинейный профиль, по копиру. Копир (кондуктор) представляет собой приспособление, рабочие поверхности которого обработаны соответственно контуру обрабатываемой детали с точностью от 0,05 до 0,1 мм, закалены и отшлифованы.

Подлежащую опиливанию заготовку вставляют в копир и вместе с ним зажимают в тисках. После этого опиливают выступающую часть заготовки до уровня рабочих поверхностей кондуктора. При изготовлении большого количества одинаковых деталей из тонкого листового материала в кондукторе можно закреплять одновременно несколько заготовок.

Отделка поверхностей. Выбор способа отделки и последовательность переходов зависят от обрабатываемого материала и требований к качеству поверхности, ее состояния, конструкции, размеров детали и припуска (0,05-0,3 мм).

Ручная зачистка шлифовальной шкуркой. В тех случаях, когда требуется высокая точность обработки, поверхности после опиливания подвергаются окончательной отделке бархатными напильниками, полотняной или бумажной шлифовальной шкуркой и абразивными брусками.

При отделке поверхностей пользуются деревянными брусками с наклеенной на них шлифовальной шкуркой. В некоторых случаях полоску шкурки накладывают на плоский напильник, придерживая при работе концы рукой. Для отделки криволинейных поверхностей шкурку навертывают на оправку в несколько слоев. Зачистку ведут сначала грубыми шкурками, затем более тонкими. Ручная зачистка является малопроизводительной операцией.

В практике слесарной обработки наиболее часто встречаются следующие виды опиливания: опиливание плоских сопряженных параллельных и перпендикулярных поверхностей деталей; опиливание криволинейных поверхностей; опиливание цилиндрических и конических деталей с подгонкой их по месту.

Опиливание начинается, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базы, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхности.

Размер напильника выбирают с таким расчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Если класс чистоты поверхности на чертеже не указан, опиливание производят только драчевым напильником. При необходимости получить более чистые и гладкие поверхности опиливание заканчивают личным напильником.

Производительность труда при опиливании зависит от последовательности переходов, правильного пользования напильником, а также от применяемых при опиливании приспособлений для закрепления детали и направления напильника.

Опиливание плоских поверхностей. Этот вид опиливания— одна из самых сложных слесарных операций. Если слесарь научится правильно опиливать прямолинейные поверхности, то он без труда опилит и любую другую поверхность. Для получения правильно опиленной прямолинейной поверхности все внимание должно быть сосредоточено на обеспечении прямолинейного движения напильника. Опиливание нужно вести перекрестным штрихом (с угла на угол) под углом 35—40° к боковым сторонам тисков. При опиливании по диагонали не следует выходить напильником на углы заготовки, так как при этом уменьшается площадь опоры напильника и он легко заваливается; нужно чаще менять направление движения напильника.

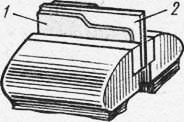

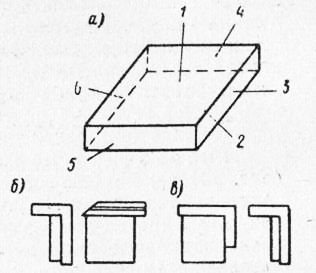

Рассмотрим последовательность переходов при опиливании широких плоскостей — сторон плоскопараллельной прямоугольной плитки (рис. 14).

Перед опиливанием деталь зажимают в тисках так, чтобы обрабатываемая поверхность была расположена горизонтально и выступала на 5—8 мм над губками тисков. Обработку начинают с широкой плоскости (рис. 14,а), принимаемой за основную измерительную базу. Черновое опиливание ведут плоским драчевым напильником, а чистовое — плоским личным напильником. Закончив опиливание плоскости, деталь снимают. Проверку правильности плоскости производят линейкой, накладывая ее вдоль, поперек и по диагонали обработанной поверхности. Затем переходят к опиливанию таким же способом второй широкой плоскости. При этом параллельность плоскостей контролируют кронциркулем. Установив на тисках нагубники, опиливают одну из узких плоскостей (ребро 3) и проверяют ее линейкой и угольником от плоскости (рис. 14,б). Затем производится опиливание ребер с проверкой их от базовой плоскости первого ребра (рис. 14,в).

Опиливание узких плоскостей на тонких деталях представляет значительные трудности.

( Можно, однако, обойтись и без склепывания тонких Деталей, используя при их опиливании приспособления, называемые наметками. К таким приспособлениям относятся: опиловочные призмы, раздвижные рамки, плоско-)параллельные наметки, копирные приспособления (кондукторы) и др. Применение наметок облегчает точную <установку и закрепление деталей, что позволяет слесарю работать с большей уверенностью, без опасения испортить обрабатываемую поверхность или не получить нужный размер. Рабочие части приспособлений (наметок) (точно обработаны, закалены и отшлифованы.

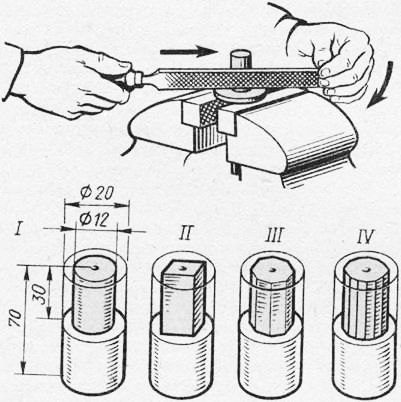

Опиловочная призма состоит из корпуса (рис. 15,а), на боковой поверхности которого жестко (закрепляются прижим, угольник и линейка. Угольник или линейка используются для правильной установки обрабатываемой детали, а прижим — для ее закрепления. Поверхность А корпуса призмы служит направляющей для напильника. Слой металла заготовки, (Подлежащий снятию, должен выступать над плоскостью А корпуса призмы. Корпус опиловочной призмы закрепляют в слесарных тисках в горизонтальном положении.

В практике опиливания тонких деталей применяют также наметки-рамки (рис. 15,б). Опиливание (в таком приспособлении исключает «завалы», так как деталь зажимается не сбоку приспособления, а в середине— в пройме. Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

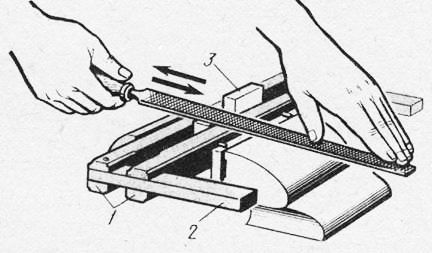

Раздвижная рамка (опиловочная наметка, или «параллели») служит тем же целям. Она состоит из двух удлиненных брусков прямоугольного сечения Крис. 15,в),связанных между собой двумя направляющими планками. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно первому бруску и притом так, что верхние грани обоих брусков (поверхности А) остаются в одной горизонтальной плоскости.

Раздвижную рамку следует устанавливать в тиски таким образом, чтобы она опиралась на губки тисков двумя парами штифтов, которые впрессованы в наружные боковые грани брусков. Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

Для опиливания заготовок под прямым углом пользуются раздвижным параллельным угольником (рис. 15,г).

Плоско параллельная наметка представляет собой закаленную пластину с двумя Г-образными выступами. На такой наметке можно опилить четыре стороны (кромки) заготовки под углом 90°, не контролируя правильности углов в процессе работы.

При установке наметка должна лечь выступом на неподвижную губку. Затем располагают обрабатываемую тонкую заготовку между подвижной губкой тисков и плоскостью наметки, упирая ее ребро в выступ. Слегка зажав тиски, легким постукиванием по заготовке совмещают нанесенную на ней разметочную риску с верхней кромкой наметки. После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником, то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго прямолинейна: между кромкой и линейкой просвета не будет. Для опиливания второй кромки по разметочной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к выступу наметки, а риска совпала с верхней поверхностью наметки. С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

Боковые стороны тонких заготовок опиливают на зажатом в тисках бруске из твердого дерева. Мелкие детали можно опиливать с помощью прижимов. Заготовки, длина которых превышает длину губок, при обработке зажимают между двумя металлическими уголками или деревянными брусками.

Опиливание плоскостей, сопряженных под углами.

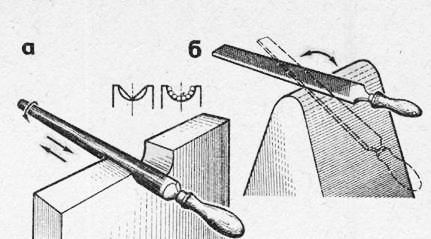

Обработку наружных углов производят плоскими напильниками. Внутренние углы в зависимости от их величины можно обрабатывать плоскими трехгранными, квадратными, ножовочным и ромбовидными напильниками. При этом обычно пользуются ндпильниками с одной гладкой стороной,чтобы при опиливании второй сопряженной плоскости не испортить насеченной частью напильника ранее обработанную плоскость.

В качестве примера обработки плоскостей, сопряженных под углом 90°, рассмотрим последовательность переходов при опиливании плоского слесарного угольника:

1. Закрепив деревянный брусок в тисках и установив на нем заготовку, опиливают широкие плоскости 1 и 2. Работу ведут драчевым, а заканчивают личным напильником. Опиливаемую плоскость угольника проверяют линейкой, а параллельность сторон — кронциркулем. Толщину измеряют штангенциркулем.

2. Сняв брусок и надев на тиски нагубники из мягкого металла, приступают к опиливанию наружных ребер угольника под угол 90°. Сначала обрабатывают ребро 3 с наведением продольного штриха и получением прямого угла между ребром и широкими плоскостями 1 и 2 угольника, затем в таком же порядке обрабатывают ребро 8 с проверкой его угольником относительно ребра 3.

3. В вершине внутреннего угла накернивают центр и просверливают отверстие диаметром 1—3 мм. Затем делают прорез (пропил) угла толщиной 1 мм для удобства обработки. В полотне ножовки, которой делается прорез, нужно сточить развод, иначе прорез получится широким и неровным. Вершину угла опиливают напильником, имеющим одну боковую грань насечки.

4. Опиливают внутренние ребра под углом 90° с наведением продольного штриха, выдерживая при этом параллельность сторон (ребер 5 и 3 и ребер 6 и 8) и прямые углы между ребрами 5 и б и плоскостями 1 и 2.

5. Опиливают торцы 4 и 7, выдерживая размеры 125 и 80 мм и прямые углы по отношению к широким плоскостям и ребрам угольника.

6. Плоскости и грани угольника шлифуют наждачной бумагой с мелким зерном. На отшлифованной поверхности не должно оставаться рисок и царапин.

При изготовлении лекальных линеек, угловых шаблонов и др. производят опиливание плоскостей, сопряженных под внешними и внутренними острыми и тупыми углами. Заготовки линеек предварительно обрабатывают на фрезерном или строгальном станке и опиливают со всех сторон. Контроль обработанных плоскостей осуществляют поверочной линейкой, параллельность сторон — кронциркулем, а торцов — угольником.

Опиливание шаблона с внутренним углом 60° (рис. 17, в) выполняют в такой последовательности: отрезают заготовку шаблона от полосы; опиливают начисто плоскость А, затбм ребра 1 и 2; размечают угол и стороны по заданным размерам. Перед разметкой поверхность покрывают медным купоросом, чтобы нанесенные риски были видны, Затем опиливают стороны и ножовкой вырезают в шаблоне угол 60°, не доходя до риски на 1 мм; после этого стороны внутреннего угла опиливают с проверкой по шаблону.

После опиливания плоскости Б до требуемой толщины шаблона приступают к отделке поверхностей личными напильниками.

Опиливание криволинейных поверхностей. Криволинейные поверхности деталей машин разделяют на выпуклые и вогнутые. Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания; малый припуск создает опасность порчи детали.

Выпуклые поверхности опиливают плоскими напильниками вдоль и поперек выпуклости. На рис. 18,а показаны приемы опиливания носка слесарного молотка. При движении напильника вперед вдоль выпуклости правая рука должна опускаться вниз, а носок напильника подниматься вверх. Такие движения обеспечивают получение плавного закругления поверхности, без углов, с необходимыми штрихами, направленными вдоль кривизны поверхности.

При поперечном опиливании выпуклой поверхности напильнику сообщают кроме прямолинейного движения еще и вращательное.

Вогнутые поверхности опиливают круглыми, полукруглыми и овальными напильниками (рис. 18,6). При этом также сочетаются два движения напильника— прямолинейное и вращательное, т. е. каждое движение напильника вперед сопровождается небольшим перемещением его правой рукой на а/4 оборота вправо или влево.

Значительную часть металла при выполнении этой работы из целого куска часто удаляют вырезанием ножовкой. Затем плоским или квадратным напильником распиливают грани, а полукруглым или круглым на