Допуск соосности чем контролировать

Измерение отклонений от соосности элементов деталей

Согласно ГОСТ 24642-81 каждое такое измерение должно быть направлено на получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. При этом в качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух или нескольких поверхностей. В соответствии с этим и методики выполнения измерений в этой области подразделяются на две группы:

1) методики выполнения измерений отклонений от соосности элементов деталей относительно оси базовой поверхности;

2) методики выполнения измерений отклонений от соосности элементов деталей относительно общей оси двух или нескольких поверхностей.

Основу реализации этих методик выполнения должно составлять экспериментальное воспроизведение осей наружных и внутренних номинально цилиндрических поверхностей деталей, общих осей двух или нескольких поверхностей, а также адекватное моделирование соответствующих расстояний между осями или их отклонений.

В качестве примеров реализации таких методик выполнения измерений можно привести следующие.

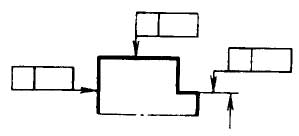

8.1 Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности с помощью измерительной головки и призмы (или двух призм) (рисунок 45)

Контролируемую деталь устанавливают ее базовой поверхностью в поверочной призме с широкими рабочими поверхностями.

Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до момента касания ее наконечника контролируемой поверхности детали в одном из ее крайних сечений. Перемещая измерительную головку в вертикальном направлении, создают необходимый предварительный измерительный «натяг». После этого измерительную головку двигают возвратно-поступательно в направлении, перпендикулярном оси контролируемой поверхности и фиксируют точку возврата стрелки отсчетного устройства измерительной головки. Далее деталь вращают в призме и определяют максимальное и минимальное показание измерительной головки за один оборот детали, а также алгебраическую разность этих показаний. Все то же самое проделывают в другом крайнем сечении контролируемой поверхности.

В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

1 – контролируемая деталь;

2 – измерительная головка;

3 – поверочная призма;

4 – поверочная плита;

6 – жесткий осевой упор

Рисунок 45 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Вместо одной широкой поверочной призмы могут использоваться две узкие ножевые призмы, устанавливаемые по краям базовой поверхности детали (рисунок 46).

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – ножевые призмы;

5 – поверочная плита;

6 – жесткий осевой упор;

Рисунок 46 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Следует отметить, что по рассмотренным схемам измерения по сути измеряется радиальное биение контролируемой поверхности относительно оси базовой поверхности. Поэтому такую методику выполнения измерений можно использовать в том случае, когда можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае, для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца.

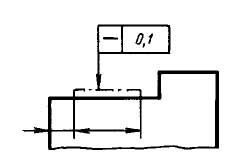

8.2 Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси с помощью измерительной головки и двух ножевых призм (рисунок 47)

1 – контролируемая деталь;

2 – измерительная головка;

4, 5 – ножевые призмы;

6 – поверочная плита

Рисунок 47 – Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси

Измеряемую деталь устанавливают на ножевые призмы так, чтобы середины контролируемых поверхностей А и Б совпадали приблизительно с опорными элементами призм.

Настройку измерительной головки в каждом контрольном сечении детали осуществляют аналогично предыдущей измерительной задаче.

В ходе реализации измерительной процедуры деталь вращают и определяют алгебраическую разность показаний измерительной головки для каждого из обозначенных на схеме контрольных сечений.

За искомое отклонение от соосности (в радиусном выражении) принимается половина наибольшей алгебраической разности показаний измерительной головки отдельно для каждой из поверхностей А и Б.

Если опорные элементы используемых ножевых призм не совпадают с серединами контролируемых поверхностей, то за результат измерений для каждой поверхности принимается величина, рассчитываемая по формуле:

где ΔА – максимальная алгебраическая разность показаний измерительной головки в соответствующем сечении;

l – длина контролируемой поверхности;

l I – расстояние от края контролируемой поверхности до места установки ножевой призмы (рисунок 48).

Рисунок 48 – Схема несимметричной установки ножевой призмы

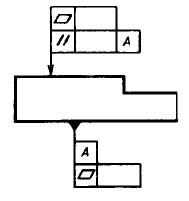

8.3 Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью измерительной головки и двух оправок (рисунок 49)

1 – контролируемая деталь;

2 – измерительная головка;

3, 4 – контрольные цилиндрические оправки;

5 – установочное приспособление

Рисунок 49 – Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей

В контролируемые отверстия детали плотно «от руки» вставляются контрольные цилиндрические оправки. На одной из них закрепляется установочное приспособление вместе с измерительной головкой с возможностью его вращения относительно оси этой оправки.

Вращая установочное приспособление вместе с измерительной головкой вокруг оси контрольной оправки в положениях I и II, фиксируют максимальную алгебраическую разность показаний измерительной головки в каждом из них.

За результат измерения отклонения от соосности рассматриваемых поверхностей в радиусном выражении принимается половина наибольшего из полученных значений разности показаний.

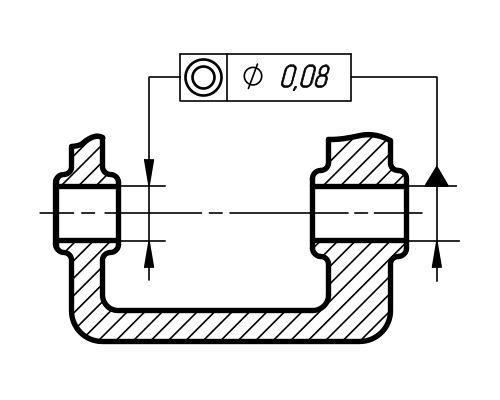

8.4 Контроль отклонений от соосности наружных и внутренних номинально цилиндрических поверхностей с помощью калибров (рисунок 50, 51)

Калибры широко используют в массовом и крупносерийном производстве для контроля отклонений от соосности отверстий и валов, ограниченных зависимыми допусками.

1 – контролируемая деталь;

Рисунок 50 – Контроль отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью ступенчатого калибра

1 – контролируемая деталь;

Рисунок 51 – Контроль отклонения от соосности наружных номинально цилиндрических поверхностей с помощью ступенчатого калибра-втулки

При осуществлении контрольной операции калибр-пробку вставляют в контролируемые отверстия детали, в калибр-втулку насаживают на контролируемый ступенчатый вал.

Деталь считается годной, если калибр-пробка проходит через контролируемые отверстия детали или деталь входит в калибр-втулку.

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

Виды допусков формы

Отклонения и допуски формы

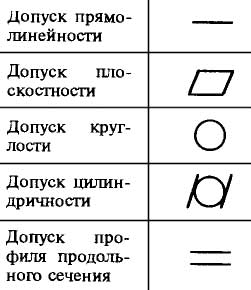

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

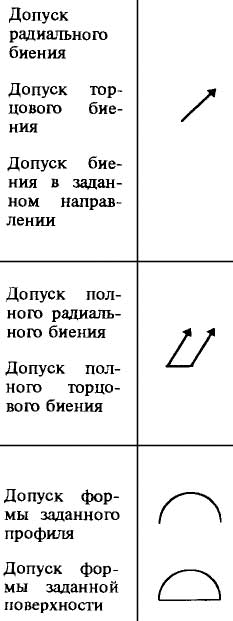

Различают следующие виды допусков расположения:

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

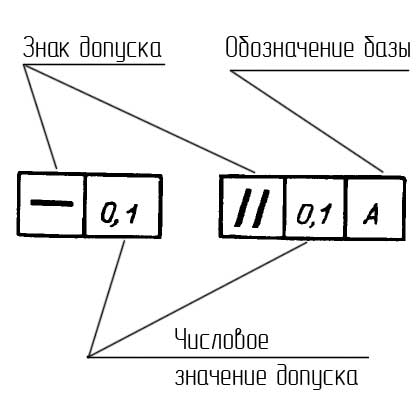

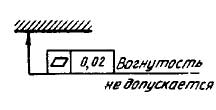

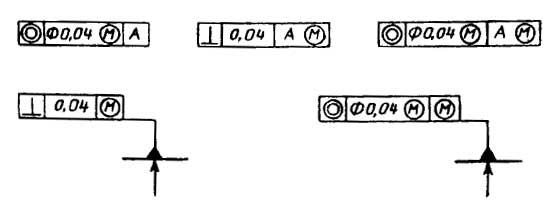

Обозначение допусков формы и расположения на чертежах

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

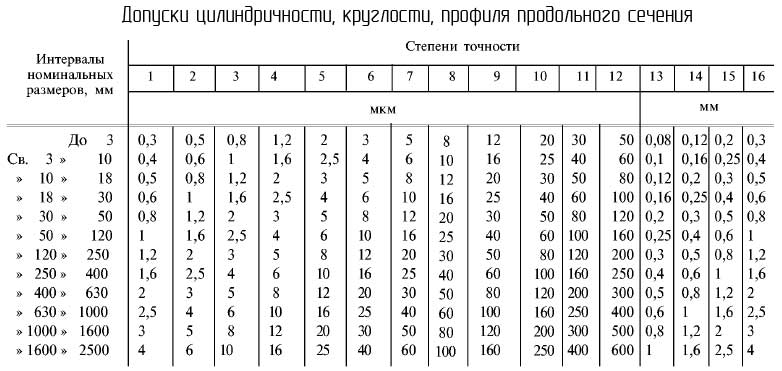

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

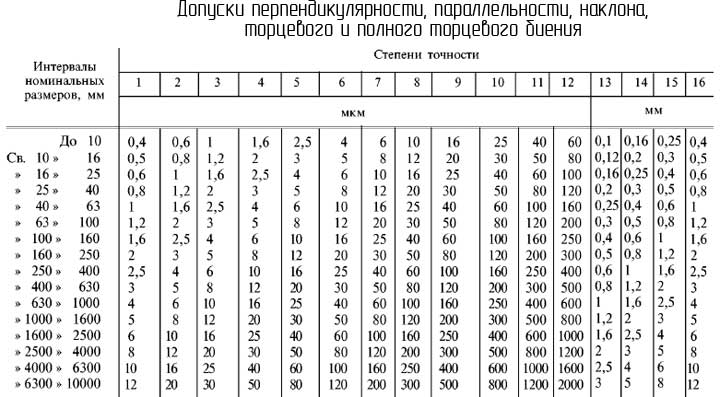

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

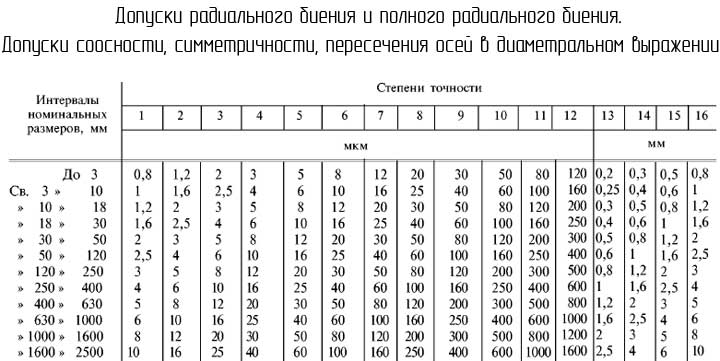

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

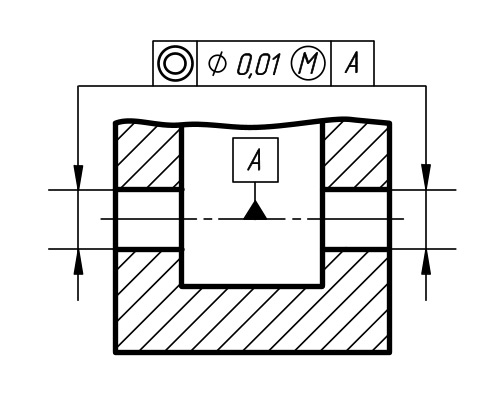

Допуск соосности

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

Допуск соосности двух отверстий относительно их общей оси Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули. Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.

Допуск соосности чем контролировать

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ, РАСПОЛОЖЕНИЯ

И КООРДИНИРУЮЩИХ РАЗМЕРОВ

Основные положения по применению

Basic norms of interchangeability. Depended tolerances of form,

position and coordinating sizes. Bases of application

Дата введения 1994-01-01

1 РАЗРАБОТАН И ВНЕСЕН Всесоюзным научно-исследовательским и конструкторским институтом средств измерения в машиностроении

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 июля 1992 г. N 794

3 Стандарт соответствует международному стандарту ИСО 2692-88 в части терминологии (1.1.1-1.1.5, 1.1.9) и примеров (примеры 1, 3, 4, 6, 7 (рисунок 11), 8, 10)

5 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению.

Требования настоящего стандарта являются обязательными.

1 Общие положения

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

1.1.1 местный размер : Размер, измеренный по двухточечной схеме измерения в любом сечении элемента (рисунок 1).

1.1.2 размер по сопряжению :

1.1.3 предельный действующий контур: Поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (рисунок 1).

1.1.4 предельный действующий размер : Размер предельного действующего контура (рисунок 1).

1.1.5 контур максимума материала: Поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (рисунок 1).

1.1.6 минимальное значение зависимого допуска

1.1.7 максимальное значение зависимого допуска

1.1.8 действительное значение зависимого допуска : Числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

1.1.10 поверхность симметрии реальных плоских элементов: Геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11 координирующий размер: Размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2 Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346.

1.3 Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

1 Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые скрепляющие их болты*; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

2 Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140.

1.4 Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5 Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6 Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

В настоящем стандарте приняты следующие обозначения:

— номинальный размер рассматриваемого элемента;

— местный размер рассматриваемого элемента;

— максимальный и минимальный местные размеры рассматриваемого элемента;

— предел минимума материала рассматриваемого элемента;

— предел минимума материала базы;

— предел максимума материала рассматриваемого элемента;

— предел максимума материала базы;

— размер по сопряжению рассматриваемого элемента;

— размер по сопряжению базы;

— предельный действующий размер рассматриваемого элемента;

— номинальный координирующий размер;

— соответственно действительное, максимальное и минимальное значения зависимых допусков соосности, симметричности, пересечения осей и позиционных в радиусном выражении;

— допуск размера рассматриваемого элемента;

— допуск размера базы;

— обобщенное обозначение действительного значения зависимого допуска формы, расположения или координирующего размера;

— обобщенное обозначение соответственно максимального и минимального значений зависимого допуска формы, расположения или координирующего размера;

,

— соответственно действительное, максимальное и минимальное значения зависимого допуска формы;

— допускаемое превышение минимального значения зависимого допуска формы;

,

— соответственно действительное, максимальное и минимальное значения зависимого допуска координирующего размера;

— допускаемое превышение минимального значения зависимого допуска координирующего размера;

,

— соответственно действительное, максимальное и минимальное значения зависимого допуска расположения рассматриваемого элемента;

— соответственно действительное (равное допустимому превышению зависимого допуска расположения базового элемента) и максимальное значения зависимого допуска расположения базы;

— действительное значение зависимого допуска расположения, зависящее от отклонений размеров рассматриваемого элемента и базы;

— допускаемое превышение минимального значения зависимого допуска расположения за счет отклонения размера рассматриваемого элемента.