Дсе и пки что это

Дсе и пки что это

ДСЕ – деталь/сборочная единица: деталь, узел, агрегат, который производится на предприятии.

ТМЦ – товарно-материальная ценность.

Цеха диспетчера – цеха, которые в целом отвечают за производство партий ДСЕ по всей цепочке производства, которая может включать работу других цехов или подрядных организаций. На разных заводах цехом диспетчером может быть:

ПДО – планово-диспетчерский отдел завода – подразделение, которое отвечает за планирование производства и координацию работы цехов.

БТЗ – бюро труда и занятости цеха – отдел цеха, который считает зарплату сотрудников цеха.

Цели внедрения полуфабрикатного партионного учета в производстве

Проблематика

Описание примеров

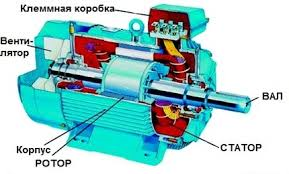

Рисунок 3R09;1Вал Электродвигателя

Предположим наш ДСЕ – это сам электродвигатель, который собирается на нескольких участках сборочного цеха: причем вначале собираются подузлы:

Рисунок 3R09;2Конструкция электродвигателя

Затем из узлов собирается сам электродвигатель.

Нам нужно организовать точный учет затрат по всем переделам производства/сборки, а точнее:

Текущее состояние дел в учете

На большинстве машиностроительных заводов учет производимых партий ДСЕ ведется в табличной форме, следующего вида:

Обозначение ДСЕ (Артикул)

У этой учетной схемы есть несколько важных недостатков:

Аналогичная ситуация у нас есть и в сборочном цехе, но ситуация зачастую хуже, потому что видна только готовая продукция (в нашем примере сколько электродвигателей собрано), а сколько и каких узлов на участках было собрано, а сколько ушло в брак и как посчиталась зарплата на участках мы не понимаем вообще.

Реестр основных вопросов, которые требуют решения

Необходимость физической идентификации каждой партии ДСЕ в процессе производства

Требования

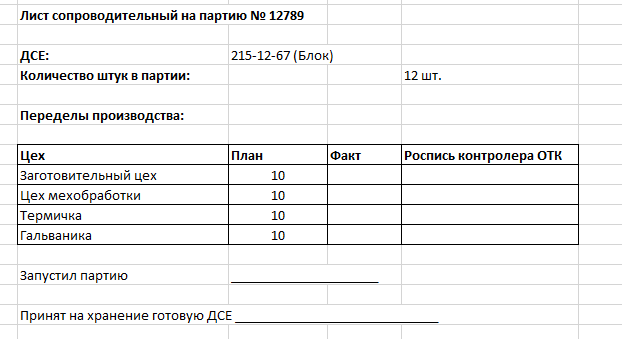

Требуется чтобы в момент запуска партии в производство создавался уникальный идентификатор партии (например, печатается сопроводительный лист на партию), в котором указывался объем запускаемых в работу ДСЕ и переделы, примерный вид на рисунке ниже:

Рисунок 4R09;1 Лист сопроводительный на партию

В данном документе указывается:

Сопроводительный лист в обязательном порядке прикладывается к каждой производимой партии в момент запуска, его наличие обязательно на всех этапах обработки. Требуется регулярный контроль того, что сопроводительные листы не теряются и не путаются.

ДСЕ из разных партии физически отделены друг от друга, чтобы можно было понять какую партию мы в данный момент обрабатываем. Ведется регулярный контроль такого разделения.

Это фундаментальное требование, без которого все остальное теряет смысл, потому что иначе на местах производства мы получим «кучу» железа, которая непонятно как и когда в цех пришла и непонятно, что с ней сейчас делается и мы вернемся к исходному состоянию дел.

Задача может быть решена и без автоматизации – выписка и печать сопроводительных листов может вестись и из Excel, а контроль их наличия – это физическая проверка нужной идентификационной бумаги рядом с партией ДСЕ.

Данный этап рекомендован к внедрению в момент, когда идет обследование завода и проектирование автоматизированной системы учета – задолго до начала обучения и опытно-промышленной эксплуатации – это долгий процесс и чем раньше он начнется, тем лучше.

Контроль

Контроль ведется независимыми службами – экономистами завода, бухгалтерами центральной бухгалтерии завода. Контроль может вестись по следующей схеме:

Риски

Производство будет всячески противиться появлению таких сопроводительных листов, потому что это делает их работу абсолютно подконтрольной и сразу выявляет все их проблемы в организации и контроле работ.

Возможные возражения и ответы на них:

У нас в цеху грязно, «бумажки» потеряются.

Положите их в файлик – теперь это обязательный документ.

У нас в цеху некому этим заниматься – все работают, не до ваших «бумажек».

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры».

«Бумажки» замедлят работу производства – мы сорвем план работ.

Аналогично пункту выше.

Мы так никогда не работали и так работать не сможем никто.

Можете съездить на завод ХХХ и посмотреть как работа устроена там.

Нужно быть готовым к тому, что сотрудники производства в итоге начнут угрожать увольнением и пр. – бесконтрольный бардак удобная среда для всяческих злоупотреблений и в том числе хищений. Возможно это и к лучшем.

Важный риск – это необходимость сквозной идентификации партий, при передаче ДСЕ в обработку подрядчикам – в этом случае при получении обработанных ДСЕ обратно партии не должны обнуляться или смешиваться – это вопрос требует обязательной проработки с подрядчиком.

Необходимость управления изменениями партий ДСЕ в процессе производства

Требования

В процессе производства партия может:

Все эти изменения должны быть оперативно отражены в сопроводительных листах на партии:

Это фундаментальное требование, без которого остальное не работает: нет актуальных сопроводительных листов è Нет учета затрат по партиям è Возврат к исходному состоянию.

Контроль

Аналогичен контролю в предыдущем требовании.

Риски

В дополнение к рискам из предыдущего требования, если изменении много, то без наличия удобных автоматизированных рабочих мест ведения учета в цехах на участках производства, решить эту проблему не получится (слишком много новых дополнительных действий для сотрудников производства) – иначе они просто встанут.

Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

Требование

Если производственное предприятие оказывает услуги по ремонту изделий, то в процессе их разборки образуются партии ДСЕ, которые были сняты и отправлены в исправление. На эти партии распространяются все те же требования, что и на партии производства новых ДСЕ: идентификация, управление изменениями, партионное списание затрат.

Ситуация здесь усугубляется тем, что эти ремонтные партии ДСЕ чужие (мы ремонтируем чужое изделие и снятые с него ДСЕ тоже чужие), то есть требуется вести забалансовый учет партий таких ДСЕ, который для большинства завод вообще не ведется ни в каком виде (зачем учитывать, если это без цены – забаланс ведь).

Контроль

Аналогичен контролю для партий собственных ДСЕ.

Риски

Аналогичен рискам для партий собственных ДСЕ.

Дополнительно потребуется организационно ввести на заводе регламент учета забалансовых ДСЕ, которого раньше не было.

Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕв процессе производства.

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы кладовщики цеха указывали на какую партию какие материалы и комплектующие были отпущены. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и кладовщик должен указывать на какую партию он что списывает. Рекомендуется установить у кладовщиков автоматизированные рабочие места в местах их работы для своевременного внесения документов.

Контроль

Риски

Аналогичный рискам в предыдущем пункте.

Возможные возражения и ответы на них:

Кладовщики не успевают своевременно списывать материалы в программе – им когда-то и основной работой заниматься нужно.

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры».

В части случаев, возражения обоснованные и без автоматизированных рабочих мест кладовщика Вы эту задачу не решите.

Необходимость организации партионного отнесения сдельной заработной платы

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы мастера производства вносили информацию по выполненным операциям в разрезе партий. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и мастер должен указывать по какой партии какую операцию он производит. Чтобы исключить лишнее хождение по цеху с каждой операцией нужны автоматизированные рабочие места на участках (рядом с производственным оборудованием), где сотрудник будет отчитываться о выполненной работе.

Контроль

Риски

Обязательным условием реального и своевременного списания трудозатрат по правильным партиям будет наличие автоматизированных мест в цехах – иначе производство остановится – операций много, производство не сможет отчитываться за них детально на «бумаге».

Дорожная карта для перехода на партионный полуфабрикатный учет

Мероприятия по переходу

Организовать идентификацию партий по сопроводительным листам и раздельному хранению партий в производстве (включая забалансовые ремонтные ДСЕ).

Наладить контроль работы.

От года до двух лет

Не требуется в случае небольших изменений партий в процессе производства

Организовать партионный учет списания трудозатрат

От 3 месяцев до 6 месяцев (только после п.1)

Требуются АРМы в цехах на участках для мастеров

Организовать партионный учет списания материалов

От 3 месяцев до 6 месяцев (может идти параллельно с п.2)

Возможно требуются АРМы в кладовых цехов для кладовщиков

Актуализировать производственные нормативы по факту выявленных отклонений в п.2 и п. 3

Требуется разработать и внедрить функционал PDM в 1С:ERP или внедрить стороннюю PDM

Поскольку речь в цикле статей идет о внедрении ERP, то здесь пропущен этап интеграции PLM с ERP, как очевидная и необходимая работа, которую будем считать полноценно свершившейся в части организации передачи данных из PLM в ERP.

Ранее уже упоминалось, что движение материальных потоков на предприятии является очень сложным, постоянным и всеобъемлющим процессом. В этом процессе вращаются все МКИ и основные, и вспомогательные, и ПКИ, инструменты, техоснастка, РЭН, заготовки, детали и сборки, готовая продукция, инвентарь и хозяйственные принадлежности и ещё много разных мелочей.

Ещё одной причиной выбора для начала внедрения складского учета является то, что для учета и контроля движения материальных потоков через склады нужен минимум связанной информации из управленческой и хозяйственной деятельности предприятия: номенклатура, цены за единицу и количество.

Предпосылки.

Единицами контроля движения материальных ценностей по предприятию являются склады. Операции прихода, хранения, выдачи и списания фиксируются на складах на любом промышленного предприятия, независимо от уровня автоматизации.

Количество складов (или складских мест – пояснения будут ниже) на каждом предприятии очень разное и их число, как правило, напрямую связано с качеством и аналитикой учета. По сути, чем меньше на предприятии складов и/или складских мест, тем менее аналитичен и оперативен контроль за материальными потоками.

В этих формах всегда присутствуют ключевые параметры движения материальных ценностей, интересующие нас на данном этапе – что перемещается, сколько, в каких единицах измерения, по какой цене, откуда и куда.

За каждым складом закреплены материально ответственные лица, с которыми подписаны договора о материальной ответственности за хранящиеся на складе материальные ценности.

Всё это я говорю к тому, что вот именно до этой черты, складской учет представляется вполне прозрачным и устоявшимся процессом, на который просто надо наложить программное обеспечение в виде модуля складского учета в ERP. И это реальный плюс для данной задачи, который просто грешно не учитывать или недооценивать.

Каковы цели?

Это не означает, что нельзя начать реализацию следующего этапа, не закончив до конца предыдущий, однако сильно повышает ответственность при формировании целей – отнеситесь к этому процессу очень серьезно.

Переоценка сил при формировании целей может привести к увязанию проекта на достижении целей какого-то этапа, которых на том этапе достигнуть было практически невозможно.

Недооценка сил, а следовательно, заниженные требования к реализации приводят либо к низкому качеству выходной информации с этапа, либо к неготовности данных для полноценного внедрения следующего этапа.

Поскольку формат статей не предполагает рассмотрения всех возможных вариантов, я постараюсь рассказать о реализации при максимальном наборе целей.

Что имеем?

Что делаем?

Поскольку вопросы формирования команды и обеспечения рабочих мест рассматривались в прошлой статье, то я не буду здесь и в следующих статьях обсуждать и касаться этого вопроса. Однако, Вы должны помнить, что данные шаги повторяются на каждом этапе и каждый раз вопросы формирования команды и обеспечения делаются как с нуля.

ВАЖНО. Ни один новый процесс не начинайте сразу на всем предприятии! Выберите либо наиболее сложное подразделение с точки зрения организации или учета, или наиболее простое, если у Вас не очень сильная ИТ команда на данном этапе. Начните с одного подразделения – идеально с одного производства с минимальной кооперацией с другими производствами предприятия.

Выбор складов.

Первый вариант отпал у нас, потому что один и тот же материал в разных изделиях может быть для одних основным, для других вспомом и мы не были готовы порождать из-за этого в системе два разных кода на один и тот же материал.

НО – выбор подхода, как всегда остается за предприятием и зависит от условий, и особенностей производства.

Выдача всех бланков из системы.

Собрав все типы бланков с максимальным заполнением, Вам необходимо провести анализ на предмет возможности заведения всех реквизитов и информации с бумажных экземпляров на бланки, которые уже есть в базовой поставке ERP.

Не менее важным вопросом при работе с утвержденными правительством бланками является доработка самих бланков под российское законодательство и добавление необходимых по ЧТЗ полей.

Последним шагом в работе с документами склада является разработка журналов учета движения по складу, которые описываются и в постановлениях правительства, но чаще всего утверждены стандартами предприятия и, как правило, в кладовых не один такой журнал, а несколько – разных форм.

Необходимо провести унификацию журналов, собрать все нужные поля в один отчет, который будет формироваться автоматически из операций движения по складу. ЭТО та самая морковка для кладовщиц и всех служб контроля движения по складу – полная автоматизация заполнения журнала в режиме on-line.

Результат подпункта.

Все бланки разработаны в системе. Все отчеты по движению по складу, для кладовщиков и контрольных структур разработаны и есть в системе. Все эти документы могут быть распечатаны из системы по необходимости.

Операции в ERP настроены так, что они не будут проведены в системе, если не сформирован бланк документа для печати.

К формированию всех бланков и форм отчетов предоставлен доступ кладовщицам и руководителям подразделения по потребности.

Отступление – сопротивление.

Я не просто так завел разговор о морковке для специалистов подразделения.

Вы должны понимать и ожидать очень серьезного сопротивления со стороны кладовщиц и руководителей уже на этом этапе, когда мы до остатков на складах даже ещё не добрались.

Способы борьбы с сопротивлением Вам придется искать самим – это каждый раз уникальные решения и выходы из ситуаций. Могу лишь предупредить, что угрозы будут и по уменьшения зарплаты, и увольнения с должности, и увольнения вообще, и физического наказания. Да – у ИТ есть и такая сторона. Будьте готовы и к этому.

Результат подпункта.

Сопротивление должно быть не просто сломлено, оно должно быть уничтожено полностью, иначе внедрение, даже идеально реализованное в системе, будет хромать на местах, а значит – внедрения не будет.

Партионный учет.

Если на предприятии уже есть партионный учет, то Ваша задача очень сильно упрощается, если нет, то этот раздел для Вас.

Довольно часто на предприятиях ведется учет по средней или усредненной цене – цена остатка с учетом всех партий, которые в ней есть и ещё иногда к этому добавляется ежегодная переоценка остатков. Что это на самом деле за цена – никто уже в жизни не скажет.

Партионный учет требует, чтобы один и тот же материал лежал на любом складе в том количестве партий, которыми он поступал на склад, и материал каждой партии был равен цене, по которой поступила эта конкретная партия. Код каждой партии является уникальным значением, часто уникальным в пределах одного склада. Т.е. на предыдущем складе партия этого материала имела код, допустим 1, а после перемещения на другой склад, может иметь код, допустим – 100340.

В рамках данного подэтапа, на всех складах, принятых к внедрению, необходимо провести инвентаризацию остатков и выверку номенклатуры.

Информация заносится в систему в режиме on-line.

Результат подпункта.

Кладовые работают в режиме on-line с предельным интервалом отставания – одна смена. Накладные печатаются только из системы, отчеты по движению по складу получаются из системы автоматически.

Отступление – обратная связь с PLM.

Как показывает опыт, производства очень часто сталкиваются с проблемами несвоевременных поставок, которые вынуждают производства осуществлять отпуск материальных ценностей, не входящих в перечень альтернативных замен или замен по картам разрешений.

Безусловно, всё подряд отпускать в производство никто не решиться, и карту оформят, но это займет время, а время на производстве – это не только простой, это смещение сроков отгрузки и пенёвка. Поэтому ненормативный отпуск не исключён.

В этой связи, я бы рекомендовал предусмотреть процедуру обратной интеграции ERP с PLM по материалам ненормативного отпуска. После анализа такой информации, при наборе определенной статистики, будет над чем задуматься и ответственным за качество, и за финансирование, и за поставки, и за логистику, и за КД, и за технологию.

И это тоже толчок к трансформации – что хорошо для бизнеса.

Данные о том, на что отпускается та или иная материальная ценность нужны при перемещениях материальных ценностей внутри предприятия. Для того, чтобы получать их автоматически мы ещё не доросли, потому что находимся не на той стадии внедрения, однако мы вполне можем обязать мастеров и кладовщиц указывать в накладных на отпуск позиции материалов и ПКИ, которые идут по ненормативному отпуску и даже указать причину (со временем у Вас появится справочник причин). Не суть, по какой причине возник этот ненормативный отпуск, важно его вовремя отследить и забрать для анализа.

Участки обеспечены материальными ценностями на смену, до начала смены.

На каком бы этапе внедрения ERP Вы не находились – этот шаг всегда будет лежать исключительно в организационной плоскости. Именно поэтому, лучше начать привыкать к такому режиму работы с самого начала, когда от качества такой подготовки к смене ещё мало что зависит, НО культура обеспечения производства уже начнет зарождаться.

О чем же собственно идет речь? Мастерам необходимо до начала смены (до конца предыдущей смены) определить набор деталей и задач, которые будут выполняться в следующую смену. При кооперации внутри производства – это не такой простой процесс, поэтому лучше его начинать только с материалов и ПКИ, не затрагивая на первом этапе ДСЕ.

Чем здесь может помочь ИТ и ERP? Как ни странно, но уже на данном этапе помочь можно и мастерам, и кладовщице практически на каждом этапе.

Результат подпункта.

Повышение культуры производства, появление первых признаков оперативного планирования, повышение качества учета остатков и оперативного формирования (пусть и вручную) потребности в материалах.

Что дальше по складам.

Эта модель реализации складского учета на промышленных предприятиях является не единственно возможной, однако, по выходу на результат и понятным шагам, она представляется мне наиболее эффективной.

Дсе и пки что это

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНТЕГРИРОВАННАЯ ЛОГИСТИЧЕСКАЯ ПОДДЕРЖКА

Основные термины и определения

Integrated logistic support. Basic terms and definitions

Дата введения 2010-07-01

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией Научно-исследовательским центром CALS-технологий «Прикладная логистика» (АНО НИЦ CALS-технологий «Прикладная логистика»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 459 «Информационная поддержка жизненного цикла изделий»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 14 сентября 2009 г. N 395-ст

Введение

Термины, устанавливаемые настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Стандартизованные термины с определениями приведены в разделе 3.

Для каждого понятия установлен один стандартизованный термин.

Для отдельных стандартизованных терминов приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значение используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

Эквиваленты стандартизованных терминов на английском языке приведены в качестве справочных.

Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в приложениях А-Г.

1 Область применения

Настоящий стандарт устанавливает термины и определения понятий в области интегрированной логистической поддержки промышленных изделий, в том числе в отношении изделий, закупаемых федеральными министерствами и ведомствами для федеральных государственных нужд.

Настоящий стандарт предназначен для применения при разработке новых образцов техники, при поставках техники иностранным и отечественным государственным заказчикам.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации в области интегрированной логистической поддержки изделий.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 51725.2-2001 Каталогизация продукции для федеральных государственных нужд. Термины и определения

ГОСТ 2.051-2006 Единая система конструкторской документации. Электронные документы. Общие положения

ГОСТ 2.053-2006 Единая система конструкторской документации. Электронная структура изделия. Общие положения

ГОСТ 2.101-68 Единая система конструкторской документации. Виды изделий

ГОСТ 2.109-73 Единая система конструкторской документации. Основные требования к чертежам

ГОСТ 2.201-80 Единая система конструкторской документации. Обозначение изделий и конструкторских документов

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 27.002-89* Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов

ГОСТ 16299-78 Упаковывание. Термины и определения

ГОСТ 17527-2003 Упаковка. Термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 25866-83 Эксплуатация техники. Термины и определения

3 Термины и определения

изделие (product): Любой предмет или набор предметов производства, подлежащих изготовлению на предприятии

3.1.2 наименование изделия (product name): Краткое словесное описание, составленное разработчиком изделия, позволяющее судить об основном назначении этого изделия.

3.1.3 обозначение изделия (product number): Комбинация буквенных и цифровых символов, предназначенная для однозначной идентификации изделия в производстве и эксплуатации.

3 Кроме указанных выше кодов, для идентификации конкретных экземпляров изделия могут применяться (по правилам, установленным в нормативных документах предприятия):

3.1.4 изделие конечное [финальное]; КИ, [ФИ] (end [final] product): Заключительная комбинация материалов, предметов, программных и иных компонентов, способная к самостоятельному функционированию и выполнению своего назначения; является конечным продуктом, поставляемым потребителю.

3.1.5 покупное комплектующее изделие; ПКИ (component): Изделие, не изготовляемое на данном предприятии, а получаемое (приобретаемое) им и использующееся в производимом изделии в готовом виде как его составная часть.

1 К числу ПКИ не относятся изделия, получаемые в порядке кооперирования (см. ГОСТ 2.101, статья 7).

2 Каждое ПКИ выпускается по своей технической документации и, как правило, снабжается собственным формуляром, паспортом или этикеткой по ГОСТ 2.601, статья 4.2.2.

3.1.6 жизненный цикл [изделия]; ЖЦ (Product Life Cycle): Совокупность этапов, через которые проходит изделие за время своего существования; этапы ЖЦ, как правило, устанавливают в нормативной документации.

3.1.7 интегрированная информационная поддержка изделий; ИПИ: Совокупность инвариантных (по отношению к продукции, предприятию, отрасли промышленности) принципов, управленческих технологий и технологий управления данными (информационных технологий), реализуемая в интегрированной информационной среде, объединяющей информационные процессы всех участников ЖЦ изделия, на основе международных стандартов, регламентирующих унифицированные модели данных и соглашения о способах обмена этими данными.

1 ИЛП, как правило, охватывает следующие основные виды деятельности:

— анализ логистической поддержки;

— планирование и управление техническим обслуживанием и ремонтом изделия;

— планирование и управление материально-техническим обеспечением;

— разработка и сопровождение эксплуатационной и ремонтной документации;

— обеспечение заказчика специальным, вспомогательным и измерительным оборудованием, необходимым для эксплуатации, обслуживания и ремонта изделия;

— планирование и организация обучения персонала, в том числе разработки технических средств обучения;

— планирование и организация процессов упаковывания, погрузки/разгрузки, хранения, транспортирования изделия;

— разработка инфраструктуры системы технической эксплуатации;

— поддержка программного обеспечения и вычислительных средств;

— мониторинг технического состояния изделия и процессов эксплуатации и технического обслуживания;

— планирование и организация процессов утилизации изделия и его составных частей.

2 Данные о поведении и состоянии изделий в эксплуатации, накапливаемые в рамках ИЛП, при соответствующей организации процессов информационного взаимодействия между потребителями, изготовителями и разработчиками могут служить источником информации для улучшения качества изделия.