En 837 1 что это такое

1.4. Основные технические характеристики

Манометрический прибор (манометр, вакуумметр, мановакуумметр, напоромер, тягомер, тягонапоромер, дифманометр и др.) – это средство измерения, которое определяется как техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимают неизменным (в пределах установленной погрешности) в течение известного интервала времени/1-16/.

РМГ 29-99/1-16/, введенный взамен ГОСТ 16263-70, который устанавливал основные термины и определения в метрологии, определяет нижеследующее.

Шкала средства измерений – это часть показывающего устройства средства измерений, представляющая собой упорядоченный ряд отметок вместе со связанной с ними нумерацией.

Начальное значение шкалы – это наименьшее значение измеряемой величины, которое может быть отсчитано по шкале средства измерений.

Конечное значение шкалы – это наибольшее значение измеряемой величины, которое может быть отсчитано по шкале средства измерений.

Цена деления шкалы – это разность значения величины, соответствующих двум соседним отметкам шкалы средства измерений.

Диапазон показаний средства измерений – это область значений шкалы прибора, ограниченная начальным и конечным значениями шкалы

Класс точности средств измерений — это обобщенная характеристика данного типа средств измерений, как правило, отражающая уровень их точности, выражаемая пределами допускаемых основной и дополнительных погрешностей, а также другими характеристиками, влияющими на точность.

а) Диапазон показаний манометрических приборов должен выбираться из ряда, приведенного в табл. 1.2 (ГОСТ 2405–88/1-14/), и в технических условиях (ТУ) на прибор конкретного типа.

Этим ГОСТом допускается по заказу потребителя изготавливать приборы с диапазоном показаний, отличным от указанных в табл. 1.2.

Пределы измерения для

манометрических приборов согласно ГОСТ 2405-88/1-14/

1.3. Классификация приборов измерения давления и их основные технические характеристики

Приборы для измерения давления могут классифицироваться по следующим характеристикам:

· виду измеряемого давления;

По виду измеряемого давления приборы подразделяются на следующие:

Согласно ГОСТ 8.271-77 манометр – это измерительный прибор или измерительная установка для измерения давления или разности давлений.

Для измерения абсолютного давления, т.е. которое считывается от абсолютного нуля выпускаются манометры абсолютного давления; избыточного – манометры избыточного давления, и наиболее часто «по умолчанию» эти разновидности приборов называют манометрами.

Большинство выпускаемых манометров применяются для измерения избыточного давления. и х отличительным признаком является показание «нуля» прибора при воздействии на чувствительный элемент атмосферного давления.

Измерение давления разряженного газа производят вакуумметрами. Соответственно вакуумметр – это манометр для измерения давления разряженного газа/10/.

Манометр, имеющий возможность измерять давление разряженного газа и избыточное давление (у прибора единая шкала), называют мановакуумметрами.

Приборы, предназначенные для измерения разности давлений в двух произвольных точках, именуют дифференциальными манометрами (дифманометрами). Причем это название в большей степени применимо для показывающих приборов. Устройства измерения дифференциального давления с унифицированным выходным сигналом называют измерительным преобразователем разности давлений/11/.

Дифманометр, функционально обеспечивающий измерение малых значений разности двух давлений, и имеющий верхний предел измерения не более 40 кПа (4000 кгс/м 2 ) называют микроманометром.

Контроль и измерение атмосферного давления производят барометрами.

В дальнейшем для упрощения изложения материала в непринципиальных моментах манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры объединены под названием манометры или манометрические приборы.

По принципу действия основную группу приборов для измерения давления можно подразделить на следующие:

· электрические и др.

К жидкостному относится манометр, принцип действия которого основан на уравновешивании измеряемого давления или разности давлений, давлением столба жидкости/10/.

В деформационном манометре от измеряемого давления зависит степень деформации чувствительного элемента или развиваемой им силы.

К деформационным отнесен манометр с вялой мембраной, в котором измеряемое давление воспринимается вялой мембраной и преобразуется в силу, уравновешиваемую дополнительным устройством.

В грузопоршневых приборах, имеющих, в большинстве случаев, в качестве рабочего тела жидкость и зачастую называемых жидкостными, измеряемое давление уравновешивается давлением, создаваемым весом поршня с грузоприемным устройством, и грузов с учетом сил жидкостного трения.

Электрические манометры функционируют по принципу зависимости одного из электрических параметров чувствительного элемента первичного преобразователя от давления.

· общепромышленные, имеющие также название технических или рабочих;

· эталонные, включающие государственный первичный, рабочие и другие эталоны.

Общетехнические манометры предназначены для измерения давления непосредственно в ходе производственных процессов в рабочих точках промышленного оборудования.

Эталонные приборы используют для хранения и передачи размера единиц давления в целях единообразия, достоверности и обеспечения высокой точности его измерений.

В целях упорядочения отечественной метрологической терминологии и приближения ее к международной в нашей стране термин образцовое средство измерений заменен на термин рабочий эталон/6/. Рабочие эталоны подразделяют на разряды (1-й, 2-й, 3-й), как это было принято для образцовых средств (см. гл.7).

В промышленности встречаются контрольные манометры, которые применяются для контроля правильности показаний технических манометров на месте их установки. Термин «контрольные» специфичен для промышленных условий и не имеет места в законодательной метрологии настоящего времени, но широко использовался ранее. Вместо него сейчас используют термин «манометры повышенной точности».

По защищенности от воздействия окружающей среды приборы, согласно ГОСТ 12997-84/12/, подразделяют на следующие исполнения: обыкновенное; защищенное от попадания внутрь изделия твердых тел (пыли), защищенные от попадания внутрь изделия воды; защищенные от агрессивной среды; взрывозащищенные, защищенные от других внешних воздействий. Несколько видов защиты может сочетаться в одном изделии.

Изготавливаемые приборы должны быть устойчивыми и (или) прочными к воздействию температуры и влажности окружающего воздуха в диапазонах параметров, указанных в табл.1.2.

Группы исполнений технических изделий по устойчивости к температуре и влажности /12/

Диапазон температуры окружающего воздуха, о С

75 при 30 о С и более низких температурах без конденсации влаги

Обогреваемые и (или) охлаждаемые помещения без непосредственного воздействия солнечных лучей, осадков, ветра, песка и пыли, отсутствие или незначительное воздействие конденсации

90 при 30 о С и более низких температурах, без конденсации влаги

80 при 30 о С и более низких температурах, без конденсации влаги

100 при 30 о С и более низких температурах, с конденсацией влаги

Помещения с нерегулируемыми климатическими условиями и (или) навесы. Изделия могут быть влажными в результате конденсации, вызванной резкими изменениями температуры или в результате воздействия заносимых ветров осадков и капающей воды

95 при 35 о С и более низких температурах, без конденсации влаги

100 при 40 о С и более низких температурах c конденсацией влаги

Открытое пространство. Изделия подвергаются воздействию атмосферных осадков (непосредственный нагрев солнечными лучам, ветер, дождь, снег, град, обледенение). Могут появляться резкие изменения температуры, изделия могут быть влажными в результате конденсации, воздействия осадков, брызг, утечек

95 при 35 о С и более низких температурах, без конденсации влаги

Приборы должны быть устойчивыми и (или) прочными к воздействию синусоидальных вибраций высокой частоты с параметрами, по группе исполнения выбираемых из табл.1.3.

Группы исполнения по устойчивости

к воздействию синусоидальных вибраций/12/

смещения для частоты ниже частоты перехода**, мм

ускоре-ния для частоты выше частоты перехо- да,м/с 2

Места, защищенные от существенных вибраций. Могут появляться вибрации только низкой частоты

Места, подтвержденные вибрации от работающих механизмов. Типовое размещение на промышленных объектах

Места на промышленных объектах при условии, что существует вибрация с частотой, превышающей 55 Гц

Места, расположенные вблизи помещений, в которых установлены работающие авиационные двигатели

Места, расположенные вблизи помещений, в которых установлены работающие авиационные двигатели

* По требованию потребителя

** Частота перехода – 57-62 Гц.

Общетехнические манометры конструктивно предусматривают устойчивость к вибрациям с частотой 10…55 Гц и амплитудой смещения до 0,15 мм.

Система кодификации по защите приборов от попадания внутрь изделия твердых тел (пыли), а также воды устанавливается ГОСТ 14254-96/13/. Для такой кодификации применяется обозначение « IP ».

Обозначение « IP » ( International Protection – Международная защита) принято Международной Электрической Комиссией (МЭК) в качестве стандарта защиты изделий (МЭК 529–89).

После обозначения « IP » является обязательным указание двух характеристических цифр. Первая характеристическая цифра (от 0 до 6) обозначает, как показано в табл. 1.4, степень защиты от попадания внутрь твердых посторонних тел.

Степени защиты от внешних предметов, обозначаемых первой характеристической цифрой (ГОСТ 14254–96)/13/

Защищено от внешних твердых предметов диаметром больше или равным 50 мм

Щуп-предмет – сфера диаметром 50 мм – не должен проникать полностью*

Защищено от внешних твердых предметов диаметром больше или равным 12,5 мм

Щуп-предмет – сфера диаметром 12,5 мм – не должен проникать полностью*

Защищено от внешних твердых предметов диаметром больше или равным 2,5 мм

Щуп-предмет – сфера диаметром 2,5 мм – не должен проникать ни полностью, ни частично*

Защищено от внешних твердых предметов диаметром больше или равным 1,0 мм

Щуп-предмет – сфера диаметром 1,0 мм – не должен проникать ни полностью, ни частично*

Проникновение пыли исключено не полностью, однако пыль не должна проникать в количестве, достаточном для нарушения нормальной работы оборудования или снижения его безопасности

Пыль не проникает в оболочку

*Наибольший диаметр щупа-предмета не должен проходить через отверстие в оболочке.

Вторая характеристическая цифра обозначает степень защиты, обеспечиваемую корпусом прибора в отношении вредного воздействия на работу измерителя в результате проникновения воды.

Для испытаний на соотношение второй характеристической цифре проводят на пресной воде. Испытания на воде высокого давления или растворителях не представительны.

В табл.1.5 приведены краткое описание и определение защиты для каждой степени, представленной второй характеристической цифрой.

Степени защиты от воды, обозначаемых с помощью второй характеристической цифры (ГОСТ 14254–96)/13/

Защищено от вертикально падающих капель воды

Вертикально падающие капли воды не должны оказывать вредного воздействия

Защищено от вертикально падающих капель воды, когда оболочка отклонена на угол до 15 о

Вертикально падающие капли воды не должны оказывать вредного воздействия, когда оболочка отклонена от вертикали на угол до 15 о включительно

Защищено от воды, падающей в виде дождя

Вода, падающая в виде брызг в любом направлении, составляющем угол до 60 о включительно с вертикалью, не должна оказывать вредного воздействия

Защищено от сплошного обрызгивания

Вода, падающая в виде брызг на оболочку с любого направления, не должна оказывать вредного воздействия

Защищено от водяных струй

Вода, направляемая на оболочку в виде струй с любого направления, не должна оказывать вредного воздействия

Защищено от сильных водяных струй

Вода, направляемая на оболочку в виде сильных струй с любого направления, не должна оказывать вредного воздействия

Защищено от воздействия при временном (непродолжительном) погружении в воду

Должно быть исключено проникновение воды внутрь оболочки в количестве, вызывающем вредное воздействие, при ее погружении на короткое время при стандартизованных условиях по давлению и длительности

Защищено от воздействия при длительном погружении в воду

Должно быть исключено проникновение воды в оболочку в количествах, вызывающих вредное воздействие, при ее длительном погружении в воду при условиях, согласованных между изготовителем и потребителем, однако более жестких, чем условия для цифры 7.

Перечисленные в табл.1.4 и табл.1.5 степени защиты следует нормировать, как указывает ГОСТ 14254-96/13/, только с использованием характеристических чисел, а не с помощью краткого описания или определения.

Так, например, некоторые общетехнические показывающие манометры имеют степень защиты IP 40, что указывает на невозможность попадания в условиях эксплуатации внутрь корпуса механических частиц диаметром более 1 мм. Но корпус прибора не имеет защиты от воздействия воды.

Европейские нормы, как и ГОСТ 14254–96, базируются на едином положении МЭК 529-89, что обеспечивает идентичность маркировки по IP как у нас в стране, так и за рубежом.

Диапазон показаний манометрических приборов должен выбираться из ряда, приведенного в табл. 1.6 (ГОСТ 2405–88/4/), и в технических условиях (ТУ) на прибор конкретного типа.

Этим ГОСТом допускается по заказу потребителя изготавливать приборы с диапазоном показаний, отличным от указанных в табл. 1.6.

Пределы измерения для

манометрических приборов согласно ГОСТ 2405-88/4/

Диапазон показаний (записи) давления

избыточного и вакуумметрического

В единицах Па (кгс/м 2 )

От 0 до 160 (от 0 до 16)

В единицах кПа (кгс/м 2 )

От 0 до 1 (от 0 до 100)

В единицах кПа (кгс/ c м 2 )

От 0 до 60 (от 0 до 0,6)

В единицах МПа (кгс/ c м 2 )

От 0 до 1 (от 0 до 10)

По заказу потребителя допускается изготовлять манометры с верхними пределами измерений 40; 60; 100; 160; 250; 400; 600 м вод. ст. и 1,2 МПа (12 кгс/ c м 2 ).

манометрических приборов согласно EN 837-1, EN 837-3/7,9/

Диапазоны измерений для положительных давлений в мбар:

От 0 до 1 от 0 до 10 от 0 до 100

От 0 до 1,6 от 0 до 16 от 0 до 160

От 0 до 2,5 от 0 до 25 от 0 до 250

От 0 до 4 от 0 до 40 от 0 до 400

От 0 до 6 от 0 до 60 от 0 до 600

Диапазоны измерений для вакуумметрических давлений в мбар:

Диапазоны измерений для положительных давлений в бар:

от 0 до 0,6 от 0 до 10 от 0 до 160

от 0 до 1 от 0 до 16 от 0 до 250

от 0 до 1,6 от 0 до 25 от 0 до 400

от 0 до 2,5 от 0 до 40 от 0 до 600

от 0 до 4 от 0 до 60 от 0 до 1000

от 0 до 6 от 0 до 100 от 0 до 1600

Диапазоны измерений для вакуумметрических давлений в бар:

Диапазоны измерений для положительных и вакуумметрических давлений в бар:

от –1 до +0,6 от –1 до +9

от –1 до +1,5 от –1 до +15

от –1 до +3 от –1 до +24

Европейская норма EN 837-3/9/ рекомендует при использовании единицы измерения Па в соответствующем диапазоне руководствоваться следующим положением:

— от 0 до 100…1000 Па – использовать Па;

— от 0 до 1,6…1000 кПа – кПа;

— от 0 до 1,6…2,5 МПа – МПа.

Рабочие диапазоны измерений избыточного давления отечественных манометрических приборов должен быть от 0 до 100 % или от 25 до 75 % диапазона показаний.

ГОСТ 2405-88/4/ регламентирует диапазон уставок приборов с сигнализирующим устройством:

от 5 до 95% диапазона показаний – для диапазона измерений от 0 до 100%;

от 25 до 75% диапазона показаний – для диапазона измерений от 25 до 75%.

Некоторые зарубежные производители пружинных манометров предусматривают использование манометрических приборов для пределов от 0 до 75 % диапазона показаний, и соответственно производят регулировку только на этом участке, чем обусловливается не вхождение этих приборов в класс точности на заключительном участке шкалы.

Отечественные производители обязаны обеспечивать выпуск приборов с соблюдением заявленного класса точности на всех обозначенных на циферблате прибора цифровых значениях.

Кроме того, поверку прибора отечественными метрологическими службами производят по восьми значениям давления классов точности 0,4 и 0,6 и не менее чем на пяти точках шкалы классов точности 1,0; 1,5; 2,5 и 4,0. Практически такие же требования предъявляются немецким стандартом. Метрологические службы некоторых предприятий зарубежных стран, как наблюдал автор, устанавливают для общетехнических манометров поверку по трем значениям давления, что сказывается на точности измерения.

Европейские нормы /7,9/ устанавливают соответствие заявленному классу точности диапазон шкалы прибора от 10 до 100 % для измерителей, на циферблате которых установлен упор и от 0 до 100 % для устройств с циферблатами без упора.

Для выпускаемых отечественными предприятиями манометров выбирают значения классов точности из ряда: 0,4; 0,6; 1,0; 1,5; 2,5; 4,0/4/. Манометрические приборы с классами точности 0,4 и 4,0 изготавливаются по заказу потребителя.

Согласно рекомендациям по межгосударственной стандартизации РМГ 29-99/6/, класс точности – это обобщенная характеристика данного типа средств измерений, как правило, отражающая уровень их точности, выражаемая пределами допускаемых основной и дополнительных погрешностей, а также другими характеристиками, влияющими на точность.

В большинстве случаев класс точности к принимается равным отношению абсолютной погрешности средства измерения D к нормирующему значению (верхнему пределу измерения S ), выраженному в процентах:

ГОСТ 2405–88/4/ регламентирует для значений класса точности соответствующие пределы основной допускаемой погрешности (см. табл. 1.8), определяемой в процентах для манометров и вакуумметров от верхнего предела измерений и для мановакуумметров в процентах от абсолютного значения всего диапазона измерений.

Значения принятых классов точности/4/

Предел допускаемой

основной погрешности, %

2.2.2. Промышленные манометры

Все манометры, мановакуумметры и вакуумметры, выпускаемые отечественными и зарубежными заводами-изготовителями и получившие наиболее широкое применение в условиях промышленной эксплуатации, могут классифицироваться в первую очередь, как уже отмечалось выше, по особенностям измеряемой среды или условиям эксплуатации:

Общетехнические промышленные приборы предназначены для работы в нормальных эксплуатационных условиях. Их конструктивное исполнение следующее:

· циферблат изготавливается из сплава алюминия; цифры наносятся черной краской на белый фон циферблата; по отдельному заказу циферблат может покрываться люминофором; у манометров малых диаметров циферблаты могут изготавливаться из полистирола;

· держатель, являющийся основанием для крепления трубчатой пружины, изготавливается, как правило, из медных сплавов типа ЛС-59 с гранями под ключ 12х12, 14 ´ 14, 17 ´ 17 или 22 ´ 22 и резьбами присоединительного штуцера, приведенными в табл. 2.1;

· чувствительный элемент и держатель, изготавливаемые из медных сплавов, соединяют между собой пайкой;

· чувствительный элемент имеет вид трубчатой одновитковой пружины при давлении менее или равным 6 МПа и многовитковой при давлении более 6 МПа.

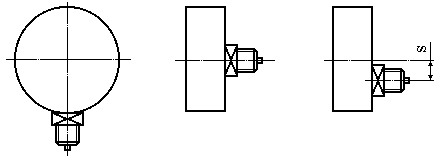

Показывающие манометрические приборы, как видно из рис. 2.9, могут изготавливаться с радиальным, торцово-осевым и торцово-смещенным расположением штуцера. В приборах с торцовым смещением штуцера держатель размещается на расстоянии s от оси манометра.

Рис. 2.9. Исполнения показывающих манометров с различным расположением штуцера: а – радиальное; б – торцово-осевое; в – торцово-смещенное

Для изготовления трубок отечественными производителями используются следующие сплавы: ЛАНКМЦ, бронза БрОФ4-0,25, латунь Л63. Зарубежные изготовители применяют медно-оловянные сплавы типа С uSn (4,6,8), медно-цинковые CuZn 15, CuZn 37, никеле-медно-железные NiCuFe 30 ( Monel ), CrMo 52, бериллиевую бронзу CuBe 2, коррозионно-стойкие стали AISI 316 TI ( Nirosta 1,4571).

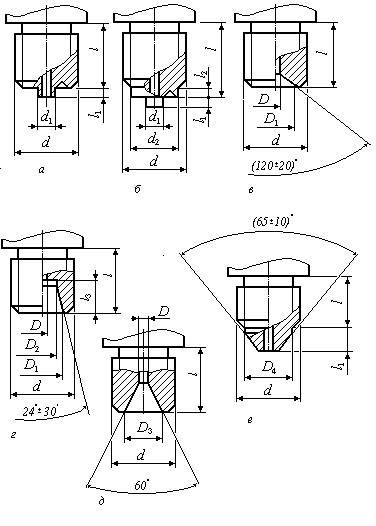

Размеры присоединительных штуцеров показывающих манометров должны соответствовать ГОСТ2405-88/4/. На рис. 2.10 приведены различные варианты изготовления при c оединительного штуцера. Резьбы метрические – от М10х1 до М20х1,5 (см.табл.2.1).

Рис. 2.10. Варианты изготовления присоединительного штуцера по ГОСТ 2405-88/4/:

Европейские нормы EN 837-1 и EN 837-3/7,9/, по сравнению с немецким стандартом DIN 16 288, действовавшим до принятия этих норм, кроме цилиндрических допускают изготавливать штуцеры с коническими резьбами (табл.2.2). Класс допуска на изготовление трубных резьб также снижен с категории А до В.

Резьбы присоединительного штуцера

согласно европейским нормам EN 837-1 и EN 837-3/7,9/

Трубная резьба G 3/8 допускается к применению в исключительных случаях.

Цилиндрические резьбы, приведенные в табл.2.2, изготавливаются по стандарту ISO 228-1, а конические – по ANSI / ASME B 1.20.1.

Метрические резьбы в европейских нормах не предусмотрены и отнесены к другим видам, допустимым в особых случаях.

На рис.2.11 показаны варианты изготовления присоединительного штуцера показывающих манометров, регламентированные европейскими нормами EN 837-1 и EN 837-3.

Сосковый с дополнительной площадкой вариант изготовления штуцера (рис.2.11,а) наиболее широко используется зарубежными изготовителями. Размеры, в зависимости от присоединительной резьбы, приведены в табл.2.3.

Размеры для штуцеров сосковых с дополнительной площадкой с трубной резьбой по EN 837-1 и EN 837-3 /7,9/

При изготовлении держателя из нержавеющей стали допускается увеличение резьбового сгона f на 50%.

Для высоких давлений европейские нормы рекомендуют применять штуцеры специальные, показанные на рис.2.11,б. Размеры для такого соединения приведены в таблице 2.4.

Размеры (мм) для штуцеров специальных на высокое давление по EN 837-1/7/

Особое внимание заслуживают штуцеры с конической резьбой (рис.2.11,в). Размеры для таких соединений приведены в таб.2.5.

Размеры (мм) для штуцеров с конической резьбой EN 837-1 /7/

Уплотнение в таких соединениях обеспечивается по резьбе без дополнительных прокладок. EN 837-2/8/ рекомендует для обеспечения герметичности дополнительно использовать специальную ленту или герметик.

Возможны другие варианты изготовления присоединительных штуцеров показывающих манометрических приборов. Так, например, в горнодобывающей промышленности также используются манометры с системой монтажа в виде штека.

Европейская норма EN 837-2 предлагает другие варианты присоединений в определенных сферах промышленности оговаривать с производителем отдельно.

На участке штуцера после окончания резьбовой части для исключения монтажа прибора путем его вворачивания за корпус отечественными производителями предусматриваются две лыски или в большинстве случаев четыре грани под ключ 12, 14, 17 или 22.

Встречаются показывающие манометры в корпусах квадратной формы. Они отличаются только формой и размерами крепежного фланца.

Остальные размеры должны приводится в технических условиях на прибор конкретного типа.

Промышленные манометры обозначаются как МП (манометры показывающие).

Коррозионно-стойкие (кислотостойкие) манометры отличаются материалом, из которого они изготовлены. Держатели на отечественных предприятиях производятся из стали Х18Н10Т, чувствительные элементы – из стали 36НХТЮ. Импортные приборы, называемые «химически стойкими», в большинстве изготовляются из сталей Х10 CrNiMoTi ( Nirosta – AISI 316 TI ), хотя для отдельных приборов может применяться сплав МОНЕЛ.

ч увствительный элемент и держатель в устройствах этого типа соединяются аргонно-дуговой сваркой.

Для работы в условиях агрессивных сред из нержавеющей стали могут изготовляться также корпус, передаточный механизм, циферблат.

Присоединительные размеры, так же как и размеры для ключа у штуцера коррозионно-стойких манометров, аналогичны размерам общетехнических манометров.

В большинстве случаев коррозионно-стойкие манометры комплектуются «безопасным» стеклом ( safety glass ), представляющим клееное многослойное стекло с прочной прозрачной прокладкой.

Основные диаметры корпусов показывающих коррозионно-стойких манометров, выпускаемых как в СНГ, так и в зарубежных странах, следующие: 40, 50, 63, 100 и 160 мм.

При измерении давления агрессивных сред могут также использоваться промышленные манометры, устанавливаемые в комплекте с мембранными разделителями.

Обозначения коррозионно-стойких манометров включают, в отличие от обычных промышленных, материал, из которого изготавливают часть прибора, узел или манометр в целом. Например, манометр с корпусом и передаточным механизмом, выполненными из коррозионно-стойкой стали, диаметром 100 мм, диапазоном измерения от 0 до 10 МПа, классом точности 1,5 обозначается:

Специальные манометры включают приборы, измеряющие давление среды со свойствами, отличными от нормальных или активных по отношению к медным сплавам, исключая коррозионно-стойкие, описанные выше.

Аммиачные манометры относятся к группе специальных и имеют держатель из обычной стали. Чувствительный элемент может изготавливаться из упругого как нержавеющего, так и углеродистого металла. Это обусловлено тем, что аммиак, как и сернистый газ, разрушает цветные металлы.

Внешняя отличительная особенность таких манометров, кроме условного обозначения вида вещества на циферблате, моет заключаться в наличии параллельно с манометрической температурной шкалы.

т емпературная шкала может быть и у других видов манометрических приборов, таких, например, как фреоновые. Такого типа манометрические приборы используются только для измерения давления газов и жидких сред в состоянии насыщения, когда давление и температура вещества взаимосвязаны. Такое состояние веществ характерно для хладогенов при их работе в системах холодильных установок. Зависимость между давлением и температурой в состоянии насыщения для каждого вида вещества индивидуальна.

Наличие температурной шкалы для аммиачных и фреоновых манометров не является обязательным. ГОСТ 2405-88/4/ отмечает, «приборы, предназначенные для измерения хладонов и аммиака, могут иметь температурную шкалу».

Цвет температурной шкалы и чисел отсчета температуры должен быть:

черный или красный – для плюсовой температуры;

черный или синий – для минусовой температуры.

Эти приборы не следует отождествлять с термоманометрами, у которых на одном циферблате нанесены две автономные шкалы отсчета давления и температуры, а также установлены две стрелки. У термоманометров имеются автономные каналы измерения давления и температуры.

Основной диаметр корпуса выпускаемых показывающих аммиачных манометров как в СНГ, так и в других странах – 100 мм. Однако это не принципиальный вопрос и нет конструктивных проблем для производства аммиачных манометров c другими размерами корпусов.

Аммиачные манометры обозначаются так же, как и обычные, но с указанием рабочей среды. Например, манометр диаметром корпуса 100 мм диапазоном измерений от 0 до 2,5 МПа классом точности 2,5 обозначается как

К специальным манометрам можно также отнести приборы, измеряющие давление вязких сред и веществ, содержащих твердые частицы. В этих конструкциях присоединительный штуцер изготавливается значительно большего проходного размера (30-90 мм), а измерительная полость заполнена несжимаемой жидкостью и отделена от рабочего измерительного пространства диафрагмой, воспринимающей измеряемое давление.

Аналогичный принцип положен в работу манометрических устройств, предназначенных для пищевой промышленности. Трансформирующая давление вставка, одна часть которой устанавливается заподлицо с трубопроводом, а вторая – соединяется с показывающим манометром, заполнена несжимаемой жидкостью (см.п.8.1).

Виброустойчивые манометры предназначены для работы в условиях пульсирующего давления измеряемой среды высокой частоты и амплитуд и внешних вибраций, как это может наблюдаться на многих технологических установках. Для условий эксплуатации, где вибрация превышает частоту 55 Гц и амплитуду смещения 0,15 мм необходимо применять, как это следует из табл.1.3, виброустойчивые приборы. В таких условиях, как отмечалось в п.2.2.1, у обычных манометров происходит быстрое «вырабатывание» зубчатого сектора и трибки передаточного механизма, что приводит к повышению погрешности измерения, а во многих случаях выходу из строя.

При пульсации измеряемого давления трубчатый чувствительный элемент, окруженный с внешней стороны вязкой жидкостью, как, например, глицерином обладает инерционностью перемещения, т. е. изменение положения его свободного конца происходит с определенным запаздыванием, что приводит к сглаживанию частотных нагрузок. Кроме того, находящаяся внутри корпуса вязкая жидкость, обеспечивает дополнительную смазку осей трения зубчатого зацепления передаточного механизма. Это также уменьшает износ зубчатой пары.

По наблюдению автора, на качественно изготовленном механизме (с высокой чистотой поверхности и оптимальной геометрией зуба) манометра, функционирующего в вязкой среде, при работе прибора на пульсирующих нагрузках энергетических установок даже после нескольких лет эксплуатации отсутствовали следы выработки пары трибка – сектор.

Представляет интерес опыт применения манометров, с корпусом заполненным вязкой жидкостью для измерения давления различных сред в системах, подвергающихся постоянным или периодическим затоплениям, когда прибор подвержен активным внешним влияниям. Защищенный корпус устройства предохраняет измерительную часть, передаточный механизм от внешних воздействий. В этих случаях также рекомендуется перед манометром устанавливать кнопочный включатель (см. п.8.4), обеспечивающий включение прибора только в период проведения измерений.

Воздействие пульсирующего давления и внешней вибрации на чувствительный элемент манометра может быть также снижено демпферами и демпфирующими устройствами, устанавливаемыми на входе измеряемой среды (см. п.8.2).

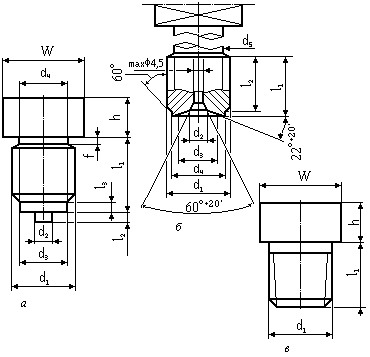

Виброустойчивые манометры изготовляются в герметичном корпусе. Специальные уплотнения между корпусом и держателем выполняются из каучуковых резин. В варианте с нержавеющим держателем и корпусом многие производители соединяют их сваркой. Обечайка корпуса герметично закрывает его и может устанавливаться как с помощью закрутки–завальцовки, так и с использованием резьбового уплотнения (рис. 2.12).

Рис. 2.12. Разновидности корпусов виброустойчивых манометров: а – с использованием завальцовки; б – на основе резьбового уплотнения

Завальцовка применяется в манометрах малых диаметров, а также у приборов больших диаметров, но более де-шевых исполнений.

Корпуса виброустойчивых манометров большинством производителей изготавливаются из коррозионно-стойкой стали. Для этих целей может также использоваться техническая сталь. Основным требованием для этой конструкции служит герметичность. Остальные узлы, такие как держатель, чувствительный элемент, передаточный механизм, могут выполняться как из медных сплавов, так и из коррозионно-стойкой стали.

В большинстве виброустойчивых манометров с целью обеспечения безопасности эксплуатации на случай разрыва на задней стенке чувствительного элемента предусматривается резиновый клапан в виде пробки.

Заполнение манометра вязкой жидкостью не требует применения специальных технологий. В верхней части корпуса размещено отверстие для заливки вязкой жидкости, которое может закрываться резиновой пробкой или специальным запорным устройством с резьбовым стопором.

Для обеспечения заявленной точности виброустойчивыми манометрами, особенно это актуально для малых рабочих пределов, рекомендуется после монтажа прибора открывать малую верхнюю пробку или срезать специально предназначенную для этого ее верхнюю часть с целью выравнивания атмосферного давления и давления внутри корпуса.

Не рекомендуется использовать глицерин для наполнения манометров, измеряющих давление кислорода или других активных окислителей. Для таких условий используются высоко хлорированные жидкости.

Форма и присоединительные размеры штуцера такие же, как у промышленных приборов.

Основные диаметры корпусов выпускаемых показывающих виброустойчивых манометров 40, 50, 63, 100 и 160 мм.

Газовые манометрические приборы, согласно немецкому стандарту DIN 16006, должны содержать специальные конструктивные решения, обеспечивающие безопасность персонала при разрыве чувствительного элемента. Такие манометры должны иметь дополнительную разделительную перегородку между чувствительным элементом и шкалой. Смотровое окно выполняется как пробиваемое, многослойное с упрочнением, так и непробиваемое. На задней стенке устройства расположен разгрузочный клапан, раскрываемый минимум на 90 % поверхности стенки при превышении давления на 0,2 МПа от предельного для корпуса диаметром 63 мм и 0,15 МПа – для корпусов диаметрами 100 и 160 мм.

Чувствительные элементы должны выдерживать и не разрушаться при давлении до 2,5-х кратного конечного значения шкалы.

Европейские стандарты предусматривают наличие аварийного клапана практически для всех манометров, работающих при высоком давлении.

Внешнее отличие газовых манометров состоит в окраске корпуса прибора, а в некоторых случаях и центральной окружности шкалы. В табл. 2.6 приведены цвета, в которые рекомендуется окрашивать корпуса газовых приборов.

Многие газы обладают специфическими свойствами. Так, водород разрушает сталь, что необходимо учитывать при производстве и эксплуатации манометров.

Особое внимание надо обращать на ацетиленовые манометры, так как ацетилен при соприкосновении с медными сплавами, содержащими более 70 % меди, образует ацетиленистую медь – взрывчатое вещество.

Рекомендуемые цвета окраски газовых манометров