Fpm или acm что лучше

хочу знать ваше мнение по поводу сальников.

Перерыл весь инет на предмет сальников. Но какого то конкретного мнения по поводу интересующей меня темы не обнаружил. 🙁

Вопрос в том — какие сальники ЛУЧШИЕ.

Поход по автомагазинам города не принёс особых результатов… Около 4-5 лет назад на этом рынке лидировала компания «ROSTECO». И её сальники действительно хороши! Но сейчас её и след простыл — товара на прилавках нет…

В магазинах порекомендовали фирму «ELRING», но по памяти отчётливо помню, что эти сальники хоть и не высыхают, но имеют тенденцию более быстрого износа чем остальные.

ОТДЕЛЬНО ХОЧУ ВЫДЕЛИТЬ!

Очень интересной конструкции изготавливает сальники компания «RENAULT» — без пружинок. Сама уплотняющая «юбка»(так её назовём) изготовлена из второпласта покрытого не менее скользким полимерным покрытием(вероятнее всего для высокой изностойкости). Но доверия мне не внушили ибо второпласт очень плохо восстанавливает свою изначальную форму при вытягивании такой «юбочки»(а если имеет место быть небольшой износ шейки во время работы? Будет ли она так же плотно обжимать её?), а так же из за применения довольно тонких материалов — эта самая юбочка ОЧЕНЬ ЛЕГКО выворачивается на изнанку. Т.е. если в картере вдруг появится избыточное давление газов(а этого исключать нельзя — всякое бывает), то есть вероятность выдавливания юбочки такого сальника как мне кажется… НО ВСЁ РАВНО КАК НИ КРУТИ, КОМПАНИЯ «RENAULT» — МОЛОДЦЫ! Хоть кто то прогресс движет вперёд! годы практики покажут и откоректируют их недочёты(если таковые есть)

По личным наблюдениям остановился пока на фирме «ESPRA» — по ошущениям очень хорошее качество материала. Но! технология по которой изготовлены сами сальники — устаревшая. Отсутствие внешнего пылезащитного бортика.

Кто, что может подскажет лучше? Пока я эти окончательно не оставил на местах(ещё есть возможность их заменить)…

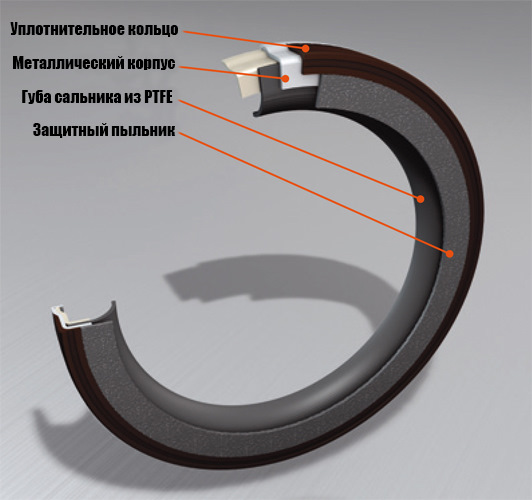

PTFE сальники.

С некоторых пор на двигатели стали устанавливаться сальники с достаточно необычной «резинкой».

Материал уплотняющей «губы» достаточно жёсткий на ощупь и помимо этого сама «губа» не имеет поджимающего пружинного кольца. Материал этот — PTFE, он же политетрафторэтилен, он же известен под названием фторопласт.

Чем замечателны новые сальники?

Во-первых, фторопласт обладает рекордно низким коэффициентом трения по металлу. Всего 0.04! Причём фторопласту всё равно, смазан металл или нет.

У лучших сортов полимерной резины с антифрикционными добавками (типа Viton) коэффициент самый минимальный коэффициент трения никак не ниже 0.1. Причём это коэффициент при трении по смоченной маслом поверхности. Если вы хот раз держали в руках сальник коленвала, то обратили внимание на выступы на внутренней стороне. Это маслосгонные выступы. Они минимизируют площадь контакта нерабочей поверхности губы и отгоняют излишек масла от кромки губы. Тем не менее сама кромка остаётся смоченной маслом. Конструкцию блока и крышки в которую устанавливается сальник традиционной конструкции проектируют таким образом чтобы место по которому работает сальник орошалось брызгами масла или масляным туманом. Без смазки губа сальника очень быстро перегреется и износится.

PTFE-сальнику это не грозит. Помимо этого, раз ниже коэффициент трения, значит ниже и износ сальника.

Во-вторых, PTFE-сальники обладают лучшим температурными характеристиками и избавлены от эффекта потери эластичности («дубения») при высоких температурах.

В-третьих, фторопласт обладает высокой химической устойчивостью к воздействию других веществ. Тут надо передать привет некоторым особо агрессивным промывкам двигателя, которые размягчают (т.е. растворяют) материал обычных сальников. Так же таким действием обладают некоторые Stop-leak присадки, которые помимо загустителей масла содержат растворители, которые размягчают задубевшие сальники и тем самым действительно на короткое время устраняют течь через сальники (пока размягчённая резина снашивается ускоренными темпами).

PTFE-сальник делает применение таких присадок бессмысленным и выдюжит практически любые ваши эксперименты по «промывке» двигателя.

И, в-четвёртых, самое главное и самое замечательное свойство новых сальников: они обладают эффектом памяти. При нагреве PTFE пытается вернутся к своей первоначальной форме. Именно этот эффект позволяет обойтись без поджимающего пружинного кольца. При изготовлении на заводе уплотняющая губа формируется как плоское кольцо (перпендикулярное оси вала) отлитое с металлическом корпусом. Далее остывшую губу расширяют и загибают в направлении «внутрь двигателя» по диаметру вала по которому будет работать сальник. В последствии, при нагревании до рабочей температуры двигателя, материал будет стремится вернуться к изначальной плоской форме идеально прижимаясь к поверхности вала и компенсируя износ (как вала, так и рабочей поверхности сальника).

Из-за особенностей формы губы сальника и для предотвращения попадания абразивных частиц в клин между ней и валом, сальники снабжают пылезащитной шторкой.

Новые сальники в обязательном порядке поставляются с защитной втулкой вставленной в сальник. Эта втулка сохраняет форму губы, препятствует повреждению и загрязнению рабочей поверхности сальника. Кроме этого втулка используется как оправка при установке сальника.

Недопустимо сильно деформировать (и тем более выворачивать в обратную сторону) губу сальника. Так же недопустимо использовать смазку или масло как на обычных сальниках. Всё это приведёт к отказу сальника сразу же после установки. В снятый с двигателя сальник, который подразумевается использовать в дальнейшем, необходимо вставить подходящую по диаметру втулку, чтобы предотвратить сужение внутреннего размера сальника до размеров меньше диаметра вала. Нельзя снимать с вала горячий сальник или нагревать сальник без установленной в него защитной втулки.

Вот такой вот хайтэк.

Сальники на классику из фторкаучука FPM FKM

Встал вопрос опрос по сальникам коленвала и кпп.

Например, сальники проверенных фирм типа Elring, Victor Reinz, Corteco и тд, для жигулей предлагаются исключительно из MVG(кремнийорганический каучук) или АСМ(полиакриловый каучук), он же силикон, верно? Эти сальники недорогие(100р), и как говорят бестолковые(быстро изнашиваются, текут, не держат обороты 5000+ и т.д). Есть еще NBR, это нитрильная резина, но они встречаются редко и лучше их не использовать.

В то время как весь просвещеный мир давно гоняет на сальниках из FPM(он же FKM, Viton) — фторкаучук. Я на эти нюансы раньше не обращал внимания, по мопедному опыту Corteco исключительно годные сальники и точка))) (вот они то оказывается и были всегда из FPM, синенькие и коричневые). Отправной точкой стала эта статья.

На жулю FPM — это Балаково с меткой fpm, Ростеко с клеймом Балаково)))), и Espra. Но такие сальники есть не везде. Фирменных я не не нашел, когда-то давно попадались то ли Corteco по 500, то ли еще какие. Т.е. только подбирать по размеру, в Питере это SKF на Ленинском.

В общем есть у меня такие сальники:

-сальники кпп кортеко 12011445B, 12011450B АСМ (полиакриловый каучук) 250р

-сальники кв елринг 059.790, 513.326 MVG (кремнийорганический каучук) 200р

Думаю перезаказать Espra. Поделитесь опытом))

-EO7411 сальники кв 2шт 360р

-EO4526 и EO4527 сальники кпп 2шт 200р

Сальники, они такие разные

Пока жду магнит из Китая (в коробку), заморочился с сальниками.

Оказывается, крайне проблемно найти коробочные сальники из FPM. Балаковские идут только из NBR (который очень не любит синтетику, подробней например ТУТ). Кто-то, Ростеко например вроде делают из FPM, но в Самаре ничего кроме Балаково нет((

В итоге было решено переделать коробку под «ино»-сальники ходового размера. Были выточены посадочные кольца с нужным внутренним диаметром и посажаны в коробку на неразъёмный анаэробник.

Сейчас собираю для гаража более мощный бензогенератор (свет частенько и надолго отключают), решил и в него вживить чтото нормальное. Родные китайские из вонючего и быстро дубеющего NBR идут с идиотским неходовым размером 25х41. Короче картер был переточен под 42мм, под тот-же размер 25х42мм что на первичном вале КПП, лично меня унификация радует даже в таких малых дозах.

Добавлю пожалуй, информацию для размышления.

Почему если залить синтетику у старых сальников начинается «цикл».

Тут всё довольно просто — задубевший старый сальник имеет дофига микротрещин, которые успешно коксуются минералкой, или фиговой полусинтетикой и поэтому не течЁт. Если влить синтетику, которая за счЁт своих моющих свойств «промывает» микротрещины но сама не коксуется в принципе, то сальник неизбежно потечёт.

Сальники из NBR дубеют и трескаются гораздо быстрее, чем при тех-же условиях например FPM, и к томуже разрушается синтетикой (с её присадками).

Ещё, довольно показательный опыт — берём хорошо разогретый паяльник и прижимаем к нему сальник, если это NBR то сразу чувствуем столь знакомый запах палёной резины, если FPM то ващще ничего не чувствуем, такая температура этому материалу пофигу, от паяльника даже следов не остаётся.

Из материалов у сальников встречается ещё АСМ, грубо говря по-свойствам чтото между уже упомянутыми материалами.

Кременчугрезинотехника – украинский завод, специализация которого выпуск уплотнений вращающихся валов. Завод основан в 1987 году. Предприятие поставляет компоненты на конвейеры машиностроительных заводов Украины и стран ближнего зарубежья.

Вращающиеся или поворачивающиеся устройства требуют смазывающей жидкости для обеспечения гарантированного срока службы. Для удерживания смазывающей жидкости внутри системы, и чтобы избежать загрязнения среды, обычно устанавливаются уплотнения вращающихся валов.

Основными рабочими параметрами уплотняющего механизма являются:

— Уплотняемая среда.

Среда, которая уплотняется, существенным образом определяет выбор конструкции уплотнения и типа материала. В основном уплотнения требует жидкая среда в процессе вращения.

— Окружная скорость.

Скорость главным образом влияет на тепловыделение в уплотняемой зоне и поэтому ограничивает использование уплотнения. Рассеивание тепла, создаваемого трением, происходит через саму среду и через вал.

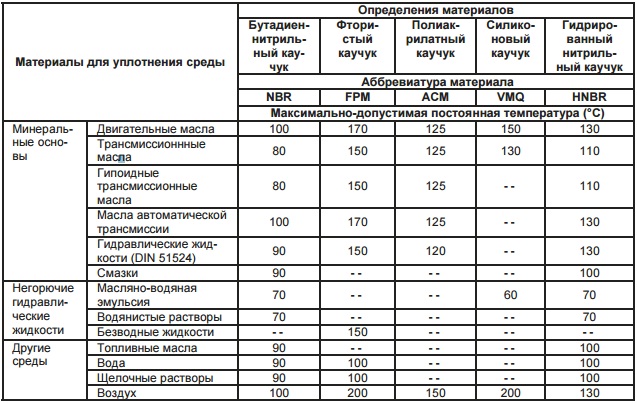

— Температура.

Температура это наиболее важный критерий, который необходимо учитывать при выборе уплотнения вала. На температуру в месте уплотнения влияют различные параметры, особенно (Смазывающая функция жидкости и ее способность рассеивать тепло, возникающее под уплотняющей кромкой, окружная скорость, оказываемое давление)

— Давление.

Давление, применяемое к уплотняющему элементу, увеличивает силу трения и, следовательно, генерацию тепла.

— Механика.

КРТ производит манжеты разного типа, профиля и материала, существует пять основных типов материала:

Полезный срок хранения эластомерных уплотнений будет зависеть в большой степени от типа каучука. Срок службы для указанных ниже эластомеров:

Конструкция уплотнения

Так же существует огромное количество типов профиля манжеты (сальников).

Для того, чтобы соответствовать широкому перечню требований, предъявляемых к уплотнениям, были разработаны специальные стандартные композиции для каждого типа каучука. Также доступны другие композиции, которые созданы для определенных экстремальных условий.

|

Так в чем же разница материалов, какие свойства и назначения NBR, HNBR, ACM, FPM, FKM и VMQ?

Нитрильный каучук (NBR)

— Высокое относительное удлинение

— Низкое набухание в воде

— Плохая атмосферо- и озоностойкость

— Плохая стойкость к полярным жидкостям (сложные эфиры, эфиры, кетоны и анилин)

— Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

— Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу).

Гидрированный нитрильный каучук (HNBR)

— Хорошая маслостойкость, также в гипоидных маслах

— Хорошая теплостойкость, до + 150 °C

— Хорошие механические свойства

— Хорошая атмосферо- и озоностойкость

— Плохая стойкость к полярным жидкостям (эфирам, сложным эфирам, кетонам и анилину)

— Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

— Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу)

Полиаркилатный каучук (ACM)

— Хорошая стойкость к маслам и топливам (лучше, чем у Нитрильного каучука)

— Теплостойкость примерно на 50 °C лучше, чем у Нитрильного каучука, и равняется 150 °C в масле и 125 °C на воздухе.

— Хорошая атмосферо- и озоностойкость.

— Не допускается применение в контакте с водой и водными растворами, даже малого количества воды в масле

— Ограниченная прочность и стойкость на раздир, особенно выше 100 °C

— Плохая стойкость к истиранию (существенно ниже, чем у NBR)

— Плохая стойкость к полярным и ароматическим жидкостям, а также к хлорированным углеводородам.

Фтористый каучук (FPM или FKM)

— Стойкость к маслам и топливам лучше, чем у любого из каучуков

— Это единственный высокоэластичный резиновый материал, который является стойким к ароматическим и хлорированным углеводородам

— Отличная теплостойкость, на втором месте после силиконового каучука, вплоть до 230° C

— Отличная атмосферо- и озоностойкость

— Отличная кислотостойкость (только неорганические кислоты, не применяется для органических кислот, таких как уксусная кислота)

Силиконовый каучук (VMQ)

— Лучшая теплостойкость среди всех типов каучуков

— Лучшая морозостойкость среди всех типов каучуков

— Отличная атмосферо– и озоностойкость

— Стойкость к алифатическим минеральным маслам и большинству смазок

— Плохая прочность на разрыв и на раздир стандартных смесей