Жидкая бумага что это

«Жидкая бумага»: гениальное изобретение простой секретарши

Автор работы: Пользователь скрыл имя, 03 Апреля 2013 в 21:53, доклад

Описание работы

Еще около 60-ти лет назад женщины, работающие машинистками и вообще имеющие дело с бумагами, страдали от того, что за малейшую ошибку в их работе приходилось расплачиваться собственным временем и силами. Однажды, устав от бесконечных правок, одна секретарша на собственной кухне изобрела первый жидкий корректор, смешав в бутылке белую темперу с мукой и клеем. В последующем именно это позволило бедной женщине заработать себе миллионное состояние.

Файлы: 1 файл

Жидкая бумага.docx

«Жидкая бумага»: гениальное изобретение простой секретарши

Еще около 60-ти лет назад женщины, работающие машинистками и вообще имеющие дело с бумагами, страдали от того, что за малейшую ошибку в их работе приходилось расплачиваться собственным временем и силами. Однажды, устав от бесконечных правок, одна секретарша на собственной кухне изобрела первый жидкий корректор, смешав в бутылке белую темперу с мукой и клеем. В последующем именно это позволило бедной женщине заработать себе миллионное состояние.

История эта начиналась совершенно не романтично, когда в 1951 году американка Бэтти Грэм после развода с мужем вынуждена была искать работу. Судьба привела ее в Texas Bank & Trust, где женщина получила роль секретарши. Самым сложным в работе оказалось управляться с электрической пишущей машинкой от IBM. Дело все в том, что для нее использовались углеродистые ленты, след от которых трудно было вывести ластиком. Если в тексте случалась ошибка, то весь лист нужно было перепечатывать заново. Естественно, что Бэтти Грэм не была застрахована от опечаток, поэтому ей в голову пришла гениальная мысль.

Параллельно со службой секретарем женщина пыталась подработать рисованием, поэтому прекрасно знала, как художники борются с исправлением собственных ошибок – они просто их замазывают. Это и подтолкнуло Бэтти Грэм сделать подобную смесь для устранения опечаток. Сначала она просто развела белую темперу водой, но такой состав лишь мочил бумагу. Женщина продолжала свои поиски идеальной замазки и вскоре пришла к тому, что изобрела практически идеальное средство, с помощью которого опечатки удалялись так, что даже начальство этого не замечало.

Очень быстро этой жидкостью стали пользоваться все коллеги Бэтти Грэм, а сама смесь получила название Mistake Out. В 1956 году на кухне женщины кипели настоящие чаны с замазкой, которую потом разливали в бутылочки и раздавали коллегам и знакомым. Помогал изобретательнице ее сын, Майкл Несмит, будущая рок-звезда, лидер группы The Monkees. Денег подобное занятие приносило немного, порой женщина даже подумывала бросить это дело. Но в один из дней Бэтти Грэм уволили, и ей пришлось искать новый способ заработка. Тут она и решила посвятить себя работе в домашней компании Mistake Out Company.

Женщина взяла себе в помощь учителя химии, продавца канцелярских товаров и специалиста по производству краски. Постепенно они вместе усовершенствовали состав корректора, изобретя даже замазки разных цветов. Спрос на продукцию начал расти, и в месяц уже продавалось по несколько тысяч пузырьков. Компания получила свое официальное название – Liquid Paper («Жидкая бумага»). Именно так сегодня и называют корректор во всем мире.

В 1958 году об изобретении Бэтти Грэм стало известно миру. Компания IBM попыталась перекупить авторские права у женщины. Однако немногим ранее Liquid Paper заключила контракт с компанией General Electric, сделавшей заказ на 400 пузырьков. В то время это была огромная партия.

По истечении 10 лет Liquid Paper смогла открыть собственный завод, а изобретение было запатентовано. Через некоторое время корректирующая жидкость стала продаваться по всему миру, и масштабы производства достигли 500 пузырьков в минуту.

В 1975 году Бэтти Грэм развелась со своим вторым мужем, оставив ему пост председателя правления компании. После этого состав «жидкой бумаги» пытались изменить, чтобы не платить автору за изобретение, однако женщина вовремя обратилась в суд, который полностью стал на ее сторону. На получаемые лицензионные платежи Бэти Грэм создала фонды в поддержку женщин.

В 1980 году состоялась продажа Liquid Paper, за это было получено 47,5 миллиона долларов. Спустя полгода после этого, Бэтти Грэм скончалась. Ей было всего 56 лет.

LiveInternetLiveInternet

—Рубрики

—Музыка

—Фотоальбом

—Поиск по дневнику

—Подписка по e-mail

—Статистика

Заинтересовало,что же такое жидкая бумага. Делюсь!

идея необычного подарка, сделанного соими руками.

Ассортимент товаров для хобби и творчества в магазинах

постоянно увеличивается, но, сталкиваясь с большим выбором

мы теряемся, так как многие материалы и инструменты,

новые и возможности их применения неочевидны.

И даже если понятно основное предназначение материала,

то не всегда видны дополнительные возможности

в сочетании с другими материалами и инструментами.

В небольшой статье мы расскажем Вам о том,

как мы декорировали простую записную книжку.

Основой нам послужила записная книжка в твердом переплете,

без отделки обложки размером 12,5х9,3 см ),

но подойдет, в принципе, и любая записная книжка

— главное условие, чтобы поверхность обложки была не пластиковой.

Для одной стороны обложки мы решили использовать

Подходит для любых, не очень гладких поверхностей, таких как:

дерево, керамика, пенопласт, папье-маше.

После нанесения кистью или тампоном, в два слоя,

получается очень необычный эффект блестящего песка.

Мария Агаркова о добавках Schmincke. Часть 2. «Жидкая бумага»

Сегодня я расскажу вам о двух пастах, которые производит компания Schmincke. Видеоролик смотрите в конце статьи.

Это достаточно необычные пасты. Лично для меня – это два вида одной пасты, хотя производитель позиционирует их как два отдельных продукта.

Первая добавка – это так называемая «жидкая бумага», Acrylic fibre gel №530.

В магазине Передвижник вы найдете его под названием «Гель-добавка волокна, полупрозрачный»:

Гель-добавка волокна, полупрозрачный №530, туба 60мл

Что же представляет собой данный медиум? Это своеобразный отрывистый гель. Если вы возьмете бумагу, взобьете ее в блендере, добавите немного клея ПВА и чуть-чуть белил, то получится примерно такая же консистенция. Можно, конечно, так и поступить, но я вам не советую, потому что, к сожалению, точно такого же результата вы не добьетесь. Паста доступна в разном объеме: как в тюбиках, так и в банках.

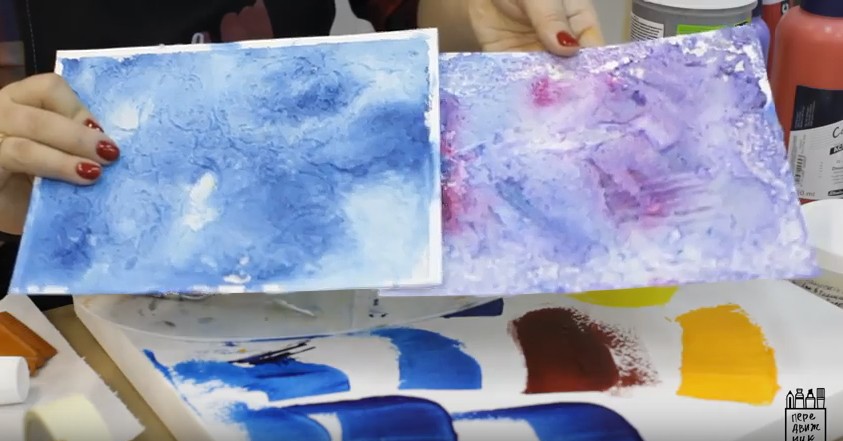

Acrylic fibre gel используется для создания интересных эффектов при работе с акрилом. Эти эффекты также интересны, когда вы работаете с акварелью либо с красками Aero Color, т.е. с очень жидким акрилом.

Если вы планируете создать ровное покрытие, то, когда паста высыхает, вы получаете равномерную пленку. Но, вообще-то, вы можете вылепить любой рельеф: можете наносить пасту пальцами, мастихинами или кисточкой. Кисточку желательно после использования этой пасты сразу же вымыть, в противном случае вы ее уже не спасете.

Если вы хотите использовать эту пасту для создания каких-либо необычных узоров, можно взять специальные мастихины, которые будут давать интересные эффекты.

Если же необходимо создать особый оттенок, то добавляем акриловую краску нужного цвета к пасте и хорошо перемешиваем. Паста не теряет своих свойств, но немного теряет свойства цвет. Объем остается неизменным, а цвет осветляется, т.к. в составе добавки присутствуют белила.

Здесь на образце бумага, видимо, не покрыта лаком и поэтому пожелтела. Соответственно, обратите внимание: если вы оставите бумагу в чистом виде, она потеряет свой естественный цвет.

Следующий медиум, о котором я хочу рассказать, тоже относится к категории жидкой бумаги, только очень мелкозернистой – Acrylic crystal flakes gel №531.

В его составе есть также маленькие блестящие кристаллики, очень хорошо измельченные. В магазине Передвижник вы можете найти этот продукт под названием «Гель-добавка Эффект мерцания, полупрозрачный»:

Гель-добавка эффект мерцания, полупрозрачный №531, туба 60мл

Я называю эту пасту «мелкой бумагой». Она очень похожа по структуре на предыдущую, но эта паста не так рвется, а на палитре создает мерцающий эффект.

Если посмотреть на выкраску компании Schmincke, то на белом фоне мы этого блеска практически не видим. А вот если эту пасту смешать с цветом, то эффект уже выглядит интереснее.

Вот готовая работа с «мелкой бумагой»:

Здесь я использовала Aero Color в 2-х оттенках – синий и розовый хинакридон. На первый взгляд эффект «мелкой бумаги» очень схож с эффектом «крупной бумаги», но, все же, различия имеются:

Итак, если использовать «крупную бумагу» – масса получается очень укрывистая, цельная. У «мелкой бумаги» – масса более прозрачная, рисунок получается интереснее, легче, воздушнее.

Выбирайте, какой хотите эффект!

Жидкая бумага американец марка из Newell Brands компания на международном рынке, которая продает корректирующая жидкость, ручки для коррекции, и корректирующая лента. В основном используется для исправления машинопись раньше корректирующие средства в основном покрывают почерк ошибки.

Содержание

История продукта

В 1956 г. Бетт Несмит Грэм изобрел первый корректирующая жидкость в ее кухне. Работая машинисткой, она делала много ошибок и всегда старалась найти способ их исправить. Начиная на основе темпера краска она смешала с обычным кухонный блендер, она назвала эту жидкость «Mistake Out» и начала снабжать своих сотрудников небольшими бутылочками, на которых было написано название бренда. [1]

К 1958 году Грэм основала компанию Mistake Out Company и продолжала работать по ночам и в выходные на кухне (а затем и в гараже), производя небольшие партии бутылочек для коррекции. Ее уволили с должности машинистки в качестве исполнительного секретаря в Texas Bank and Trust после того, как она случайно написала название своей компании в письме работодателя. Впоследствии она решила посвятить все свое время Mistake Out. [2]

Приобретение

В 2000 году продукт и торговая марка Liquid Paper были приобретены компанией Newell Rubbermaid (ныне Newell Brands). В некоторых регионах мира Liquid Paper одобрена Papermate, широко известный бренд письменных принадлежностей (также принадлежит Newell).

Тайны современного производства бумаги

Канцелярская бумага. Второй сезон. Вторая серия

Привет, друзья! Я продолжаю второй сезон статей о бумаге. В первой серии я рассказал о главной канцелярской бумаге — офсетной. А в этой серии расскажу, из чего делают бумагу и как устроено современное производство. Статья рассчитана на широкую аудиторию, и, чтобы не делать её сложной и скучной, я намеренно опустил детали, которые важны только профессионалам. После прочтения статьи вы поймёте, почему вам не нравилось писать в брендовом ежедневнике и нравилось в ноунейм тетради. А ещё я в очередной раз напомню, почему важно покупать хорошую бумагу для офисной техники и не покупать плохую и чем это грозит. Изготовление бумаги сродни алхимии, и сейчас я раскрою её тайны.

Сырьё для изготовления бумаги

Основное сырьё для изготовления бумаги — это древесина хвойных и лиственных пород. Из этого сырья получают древесную массу и древесную же целлюлозу. Хвойную древесину специалисты называют мягкой, а лиственную — твёрдой. Мягкая древесина — это сосна, пихта, лиственница, кедр и ель, а твёрдая — это тополь, клён, ольха, осина, бук, берёза, вяз, дуб и эвкалипт. В мягкой древесине преобладают длинные древесные волокна, а в твёрдой — короткие. Для изготовления древесной массы производители используют оба типа волокон в смеси. Длинные волокна нужны для прочности и эластичности материала, а короткие — для заполнения промежутков между ними. Благодаря такому сочетанию бумага получается крепкой и упругой, а её поверхность — гладкой и однородной.

Из древесины готовят полуфабрикаты для дальнейшей переработки: механическим способом получают древесную массу, другое её название — пульпа, а химическим — целлюлозу. Потом при производстве бумаги их смешивают в разных соотношениях.

Механический способ получения сырья

Пульпа — это деревянные частицы диаметром 2-3 мм, смешанные с водой. Пульпу получают из очищенных от коры и веток стволов деревьев, называемых балансовой древесиной. Её перемалывают с помощью гигантских дефибрерных камней в потоке воды. Полученную смесь пропускают через несколько рядов сеток, у каждого следующего ряда отверстия всё меньше. Затем однородная жидкая древесная масса попадает в барабанную мельницу. Здесь путём истирания из мелких древесных частиц уже получают волокна.

Главный компонент растительных волокон в составе древесной массы — целлюлоза. Это крутой природный полимер: у него высокая молекулярная масса, выраженное цепевидное строение молекул, фибриллярная (вытянутая нитевидная) структура, высокая прочность и стойкость к химическим и температурным воздействиями, а ещё способность набухать в воде. Грубо говоря, целлюлоза — это длинные тонкие и пушистые волокна, которые так и норовят перепутаться между собой.

К сожалению, механический метод не позволяет производить сырьё для производства прочной и высококачественной продукции. Как я писал выше, в основе этого метода лежит механическое разрушение древесины, которое повреждает и деформирует волокна, а лигнин не удаляет (я писал о нём в одной из предыдущих статей). У бумаги, изготовленной из этого сырья, не будет гладкой и однородной поверхности. И высокой белизны тоже не будет. Однако небольшое количество древесной массы (не более 10%) включают в состав офсета #1 для его удешевления практически без потери свойств.

Химический способ получения сырья

Целлюлозу получают в процессе варки древесины в химическом растворе в специальных варочных котлах. Эти стальные котлы, высотой с девятиэтажный дом, работают по принципу скороварки: древесная щепа варится в них под большим давлением и высокой температурой. Метод хорош тем, что не повреждает волокна древесной целлюлозы. А ещё он отлично удаляет гемицеллюлозу и лигнин. Во время варки в котлах образуются растворимые соединения лигнина, которые удаляются при промывке. Но даже после неё раствор химической целлюлозы всё ещё коричневого цвета. Такую целлюлозу называют небелёной. Чтобы она стала белой, её отправляют в узел отбеливания.

Отбеленная целлюлоза — основа для изготовления высококачественной бумаги, например офисной или для рисования. Раньше отбеливание проходило в несколько этапов: сначала кислородом или перекисью водорода, затем хлором или его производными (гипохлоритами или хлорной известью) — и так несколько кругов. Однако подобные технологии наносят большой вред экологии, поэтому производители регулярно изменяют схемы отбеливания, модернизируют их, разрабатывают технологии, снижающие количество загрязнённых выбросов. Всё больше компаний переходят на бесхлорные отбеливатели или отбеливатели, не содержащие хотя бы элементарный хлор. Об этом гласят вот такие значки на пачках бумаги: TCF (Totally Chlorine Free) или ECF (Elementary Chlorine Free). К сожалению, об экологических стандартах отбеливания бумаги на русском языке информации мало, а та, что есть, расположена на коммерческих ресурсах. Поэтому даю только ссылку на статью об отбеливании дерева на англоязычной «Википедии».

Однако любое отбеливание негативно влияет и на саму целлюлозу, разрушая её. И хотя при механической обработке количество получаемой целлюлозы больше, чем при химической, качество химической целлюлозы значительно выше, чем механической. Целлюлозу в чистом виде используют для производства высококачественной бумаги дорогих сортов.

В полусыром виде целлюлозу отправляют на дальнейшую переработку в цех или прессуют, сушат и в листах или в виде порошка продают другим предприятиям. Пульпу, кстати, тоже продают.

Ну всё, сырьё готово. Что дальше?

А дальше волшебство производства бумаги!

Производство бумаги вблизи

Всё начинается с изготовления бумажной массы. Она состоит из воды и знакомых нам полуфабрикатов: пульпы и целлюлозы — от их соотношения зависит конечный продукт.

После отбеливания целлюлозу смешивают с древесной массой, измельчённой в специальных мельницах. Затем полученную древесную муку и целлюлозу смешивают с водой и отправляют на роллы — это специальные ножи, где масса прокатывается и «вычёсывается». Здесь волокна целлюлозы ещё больше измельчаются и располагаются в нужном направлении. После этого в полученную полужидкую массу добавляют различные вещества, улучшающие и меняющие её характеристики: красители, пигменты, клей, смолы, каолин, мел, крахмал и многие другие. Теперь, после всех добавлений и разбавлений, бумажная масса — это 2,5-3% суспензия.

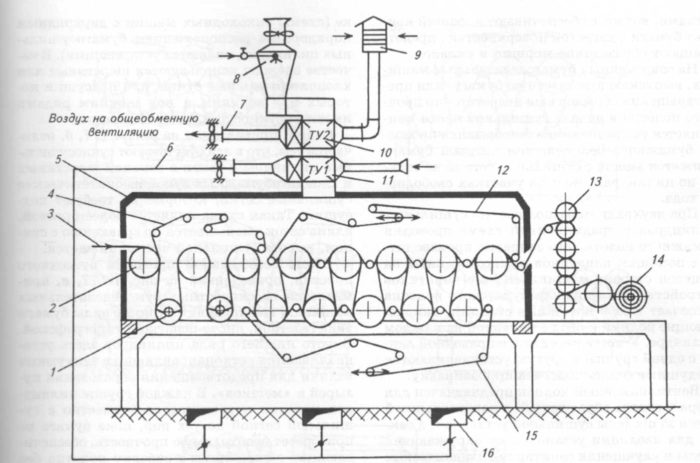

После роллов она поступает в мешательные бассейны. А оттуда, сильно разбавленная водой, фильтруется: из неё удаляются загрязнения и примеси. И уже после очистки подаётся насосами в бумагоделательную машину.

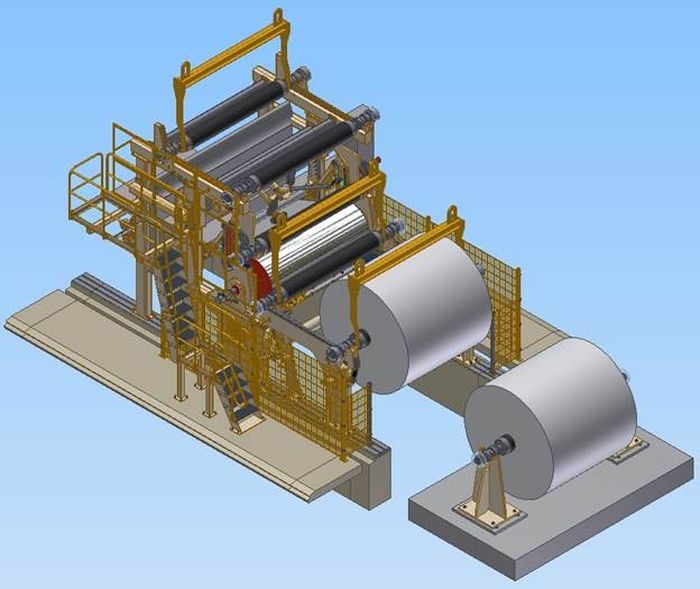

Бумагоделательная машина (БДМ) — это сложный агрегат огромных размеров, своеобразный прокатный стан для бумажной массы. Длина промышленного гиганта больше 100 метров, его ширина 15-18 метров, а высота отдельных элементов достигает 15 метров. Понимаю, сложно такое представить. Давайте так: длина наших любимых пятиэтажных хрущёвок на 4 подъезда — примерно 60 метров, ширина — 10, а высота — около 16. То есть БДМ как две пятиэтажки в длину, а в высоту и ширину как одна, ну или чуть шире.

Так вот, всего за одну минуту бумажная масса успевает пройти через все секции БДМ, а их немало. Коротко о каждой из них:

Сеточная часть

Из специального напорного ящика бумажная масса, похожая на молоко, непрерывным потоком поступает на движущуюся сетку БДМ. Здесь происходят три важных процесса:

Ремарка

Две стороны одного листа

Я и раньше это замечал. Но когда увлёкся перьевыми ручками, к выбору бумажного блока тетради, блокнота или ежедневника стал подходить ещё тщательнее. Перьевые ручки используют жидкие чернила (liquid ink), поэтому абы какая бумага им не подходит. За легендарную лёгкость и гладкость письма без нажима и усилий, за обратную связь и эстетическое удовольствие приходится платить: перьевые ручки капризны в выборе качества бумаги. Слишком тонкую бумагу жидкие чернила пробьют насквозь — их будет видно на обратной стороне листа. Если поверхность бумаги излишне пористая, то во время письма чернила расплывутся и оставят «ёлочку». А если шершавая, то от письма будет скрипеть на зубах и казаться, что перо царапает бумагу. Да-да, далеко не всегда дело в самой ручке. Поэтому прежде, чем истерить, что ручка бракованная, и бежать её обменивать, стоит попробовать письмо на другой бумаге.

У полиграфистов даже существуют понятия сеточной (машинной) и лицевой (верхней) стороны бумажного листа. Всё оказалось просто: сеточной называют сторону бумажного полотна, которая в процессе изготовления соприкасается с сеткой БДМ. А лицевой частью называют вторую сторону, которая соприкасается с сукном, а не сеткой.

На старых БДМ сеточная часть листа получается грубее: она менее гладкая и более пористая, если сравнивать с лицевой частью. В этом виновата ромбовидная маркировка сетки, по которой движется ещё не застывшее бумажное полотно.

А вот на БДМ последнего, четвёртого, поколения установлены двухсеточные системы, формующие бумажное полотно. В них целлюлозная масса подаётся между двух сеток, плюс применяют систему вакуумной сушки. Благодаря такому способу сеточная сторона почти не отличается от лицевой.

Различия в гладкости и пористости разных сторон листа называют двусторонностью.

В конце сеточной части БДМ установлен ровнительный вал — эгутер (франц. egoutteur — отжим воды). Он прокатывается по сетке, уплотняет волокна, которые всё ещё находятся в подвижном состоянии, ускоряет процесс обезвоживания, выравнивает и улучшает структуру, сглаживает поверхность. Если на бумагу нужно нанести водяные знаки или структурные узоры, устанавливают эгутер с рельефным рисунком на валике.

Прессовая часть

После сетки бумажное полотно проходит через несколько валов-прессов, где уплотняется и отдает бо́льшую часть влаги.

Сушильная часть

Здесь бумага-основа пропускается через цилиндры, нагретые паром, и на них высушивается. После этого бумагу ещё раз откалибруют и отправят дальше. Перед финальной сушкой происходит поверхностная проклейка. Бумажное полотно проходит в зазор между двумя покрытыми резиной валами, которые наносят клеевой раствор на поверхность бумаги. Этот раствор придает поверхности бумаги заданные специфические свойства, например увеличение механической прочности, сопротивление истиранию, стойкость к выщипыванию и т.д.

Благодаря проклейке, на поверхности образуется тонкая плёнка, которая усиливает связь между волокнами, а бумага становится ещё прочнее и устройчивее к перечисленным ниже дефектам.

Бумажная пыль вредит даже ручному письму. Если вы пишете шариковыми ручками, то пыль собирается вокруг шарика пишущего узла, затрудняет его вращение и образует сгустки чернил, которые приводят к помаркам и кляксам. А в перьевой ручке бумажная пыль забивается в щель между половинками наконечника, оседает на рёбра фидера, затрудняя подачу чернил, впоследствии ручку приходится промывать.

Выщипывание — дефект, при котором бумажные волокна или целые пучки отделяются от покровного слоя бумаги во время печати. В первую очередь это происходит при офсетной печати, когда ролик соприкасается с поверхностью бумаги. Всё дело в красках, которые используют в этом виде печати — они очень липкие. И если бумага проклеена плохо, то при отрыве ролика от её поверхности краски прихватят с собой кусок бумажного слоя. Это может выглядеть как вздутый пузырь или выдранный кусок изображения. Одним словом — брак.

Каландры

(франц. calandre от др.-греч. κύλινδρος «каток, валик») — это часть БДМ, которая непрерывно формует бумажный лист. После сушки предварительно остуженное бумажное полотно пропускают между па́рами огромных вращающихся валов-каландров. Благодаря тому, что валы нагреты и отполированы до зеркального блеска, получается гладкое прочное бумажное полотно заданной толщины, ширины и плотности.

Чем большее количество пар валов проходит бумажное полотно, обычно их 3-10, тем более гладким и плотным получается полотно. Процесс протягивания бумаги через валы называется каландрированием.

Каландрирование бывает разной степени: сильной, средней, легкой и никакой. От степени зависят две характеристики бумаги: пухлость и непрозрачность. Чем сильнее бумага спрессована, тем менее она пухлая, читай: рыхлая, и более непрозрачная и гладкая.

Намотка (накат)

После каландрирования бумажное полотно сматывают в технические рулоны.

Нарезка

Упаковка

Рулоны оборачивают двумя слоями крафт-бумаги с полиэтиленовым покрытием, а листы фасуют в пачки, маркируют и отправляют на склад готовой продукции.

В следующей серии я расскажу, как даже мельчайшее вмешательство в процесс производства бумаги влияет на конечный результат.