Жидкотекучесть в чем измеряется

Жидкотекучесть

Жидкотекучесть — это свойство сплава в жидком состоянии заполнять литейную форму и воспроизводить ее очертания в отливке.

Жидкотекучесть определяют по стандартной пробе в виде канала определенной длины и диаметра с литниковой чашей.

Жидкотекучесть равна по длине пути, пройденному жидким металлом до затвердевания. Чем длиннее путь-пруток, тем больше жидкотекучесть. Высокую жидкотекучесть (>700 мм) имеют силумины, серый чугун, кремнистая латунь; среднюю жидкотекучесть (350—340 мм) имеют углеродистые стали, белый чугун, алюминиево-медные и алюминиево-магниевые сплавы; низкую жидкотекучесть имеют магниевые сплавы.

Список литературы:

Смотреть что такое «Жидкотекучесть» в других словарях:

жидкотекучесть — жидкотекучесть … Орфографический словарь-справочник

жидкотекучесть — 1. Сочетание свойств металла в жидком состоянии и характеристик затвердевания, которое позволяет изготовлять точные и прочные отливки. 2. Способность расплавленного металла заполнять изложницу или литейную форму. [http://www.manual steel.ru/eng a … Справочник технического переводчика

ЖИДКОТЕКУЧЕСТЬ — способность расплавленного металла заполнять точно и полностью литейную форму сложной конфигурации, что особенно важно при изготовлении тонкостенных (см.); Ж. одно из важных технологических свойств литейных сплавов … Большая политехническая энциклопедия

Жидкотекучесть — [castability; fluidity] свойство жидкого расплава, характеризующее его способность заполнять литейную форму. Жидкотекучесть определяют с помощью проб, в которых расплав заполняет канал постоянного сечения, в виде прямого или свернутого в спираль… … Энциклопедический словарь по металлургии

ЖИДКОТЕКУЧЕСТЬ — способность расплавленного металла заполнять литейную форму; одно из важнейших технологических свойств литейных сплавов. Различают жидкотекучесть: истинную, определяемую при постоянным перегреве над температурами нулевой жидкотекучести;… … Металлургический словарь

Жидкотекучесть — Castability Жидкотекучесть. (1) Сочетание свойств металла в жидком состоянии и характеристик затвердевания, которое позволяет изготовлять точные и прочные отливки. (2) Способность расплавленного металла заполнять изложницу или литейную форму.… … Словарь металлургических терминов

жидкотекучесть — 3.2 жидкотекучесть: Способность жидкого металла заполнять литейную форму. Источник: ГОСТ Р 51381 99: Заготовки из коррозионностойких сплаво … Словарь-справочник терминов нормативно-технической документации

ЖИДКОТЕКУЧЕСТЬ — способность расплавл. металла заполнять литейную форму; одно из важнейших технология, св в литейных сплавов. При высокой Ж. отливка более точно повторяет конфигурацию формы, что особенно важно при изготовлении тонкостенных изделий. Ж. измеряют… … Большой энциклопедический политехнический словарь

жидкотекучесть — жидкотек учесть, и … Русский орфографический словарь

Жидкотекучесть, заполняемость

Жидкотекучесть – это способность жидкого металла (расплава) течь и заполнять полость формы. Жидкотекучесть сплавов в общем случае определяется, во-первых, физико-химическими и теплофизическими свойствами сплавов (вязкость, поверхностное натяжение, плотность, теплоемкость, теплопроводность, теплота и интервал затвердевания; во-вторых, теплофизическими и гидродинамическими свойствами литейной формы (теплоаккумулирующая способность, смачиваемость сплавом стенок формы, характер течения металла в литниковой системе, газоупрочняемость формы и т. д.) и, в-третьих, условиями заливки формы (гидростатический напор, температура и скорость заливки металла). Так как жидкотекучесть (к) определяется на стандартных технологических пробах, то в этом случае факторы, характеризующие свойства литейной формы и условия ее заливки становятся фиксированными. Поэтому в данном случае только состав сплавов будет определять их жидкотекучесть.

Жидкотекучесть (К) определяется длиной пути, который проходит жидкий металл в стандартной технологической пробе. Измеряется в мм.

Различают жидкотекучесть истинную, определяемую при постоянном перегреве сплавов над температурой нулевой жидкотекучести, условно-ис-

тинную, определяемую при одинаковом перегреве над температурой солидуса и практическую, определяемую при постоянной температуре заливки.

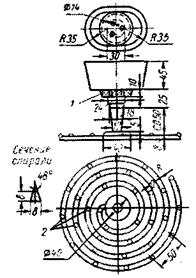

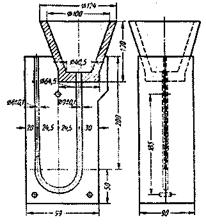

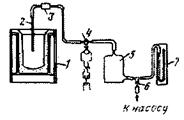

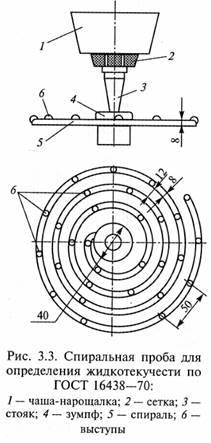

К наиболее распространенным технологическим пробам на жидкотекучесть относятся: спиральная проба (ГОСТ 16438-81), представляющая собой спиральный канал с сечением в виде трапеции (рис. 4.24); комплексная проба (проба Нехенд-зи–Купцова) с вертикальным U-образным каналом, отливаемая в металлическую форму с вертикальным разъемом (рис. 4.25) и проба-установка для определения жидкотекучести методом вакуумного всасывания (рис. 4.26).

Рис. 4.24.Спиральная проба на жидкотекучесть

Рис. 4.25.Комплексная проба на жидкотекучесть

Рис. 4.26.Проба на вакуумное всасывание

Запалняемость литейной формы – это свойство жидкого металла заполнять форму и давать после затвердевания отливки четкий отпечаток рельефа поверхности формы. Заполняемость оценивается той частью спирального канала пробы на жидкотекучесть, которая имеет четкое заполнение полости формы.

Для возможности объективного сравнительного анализа показателей жидкотекучести различных сплавов, а также для количественной их оценки все получаемые абсолютные значения показателей жидкотеучести сравниваются с эталоном, за который принято значение жидкотекучести стали марки 35Л. В результате определяется Кж – показатель жидкотекучести : Кж = XJL„, где А,х – жидкотекучесть изучаемого сплава, Я.эт – жидкотекучесть эталонной стали 35Л.

В настоящем справочнике приведены значения жидкотекучести для всех сталей и сплавов, определенные на установке вакуумного всасывания. Соответственно с использованием этих данных были определены показатели жидкотекучести для них.

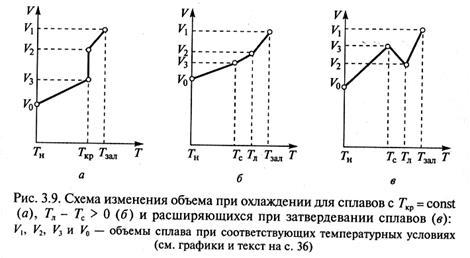

Усадкой называется уменьшение линейных размеров и объема отливки, происходящее в жидком металле при его затвердевании и в твердом состоянии, то есть, в период между заполнением формы расплавом (жидким металлом) и охлаждением полностью затвердевшей отливки до температуры окружающей среды.

Основу процесса усадки составляет термическое сжатие, на которое дополнительно накладывается изменение размеров отливки в результате фазовых и структурных превращений, а также влияние изменения растворимости газов.

Для оценки технологичности сплавов и разработки технологии получения отливок используются линейная (свободная) усадка (ел) и литейная (действительная – заторможенная) усадка (елит). Линейная усадка характеризуется свойствами самого сплава и определяется разницей между первоначальными (до заливки металла) линейными размерами полости формы и размерами отливки после ее полного охлаждения. Литейная усадка характеризуется изменением размеров отливки по сравнению с размерами модели. На литейную усадку оказывают влияние все факторы, определяющие торможение свободной усадки. К ним относятся выступающие части формы, стержни, элементы литниково-питающей системы. Литейная усадка может быть неодинакова для различных частей одной и той же отливки.

Линейная усадка сплавов определяется с помощью специальных лабораторных установок.

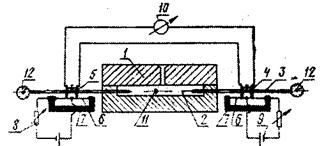

Схема такой установки, разработанной в ЛПИ им. М.И. Калинина (теперь СПГТУ), приведена на рис. 4.27.

Рис. 4.27. Схема установки для определения

1 – форма; 2 – образец; 3 – кварцевая трубка;

4,5 – ползуны; 6 – сопротивление из мангаминовой

проволоки; 7 – мост сопротивления; 8 – дополнительное

переменное сопротивление; 9 – аккумулятор;

10 – самопишущий потенциометр ЭПП-09;

11 – спай термопары; 12 – индикаторы

В настоящем справочнике приведены значения линейной усадки, полученные на установке ЛПИ.

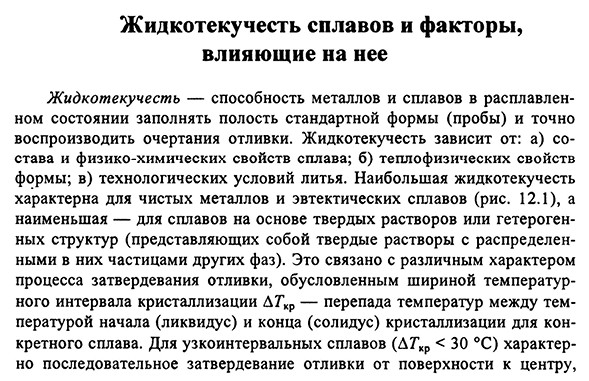

Жидкотекучесть сплавов и факторы, влияющие на нее

Жидкотекучесть сплавов и факторы, влияющие на нее

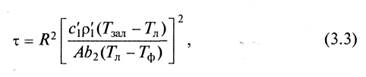

Наибольшая текучесть характерна для чистого металла и эвтектических сплавов(рис. 12.1), а низший-сплав на основе твердого раствора или неоднородной структуры (представляющий собой твердый раствор с распределенными в нем частицами других фаз). Это обусловлено различными свойствами процесса затвердевания отливки и шириной температурного интервала кристаллизации

Dgcr-разностью температур между начальной температурой конкретного сплава (ликвидус) и конечной температурой кристаллизации (Солидус). Людмила Фирмаль

Для узкодиапазонных сплавов (Dgcr 100 ° C) широкого температурного диапазона затвердевание происходит практически одновременно в расплаве по всему объему отливки, и этот вид процесса кристаллизации называется объемным затвердеванием.

Если содержание твердой фазы превышает 20-35% от объема, то течение расплава за счет увеличения его вязкости уже прекратится. Температура, при которой поток расплава прекращается, называется нулевой температурой потока/0. 12.1, a, линия AF и BG). В процессе объемного затвердевания происходит кристаллизация оставшейся жидкой фазы за счет выделения растворенного в расплаве

газа во весь объем отливки, который имеет множество газонаполненных пор и небольшую усадочную оболочку. Людмила Фирмаль

Широкое расстояние апертуры сплав si 5-10% алюминиевый. На текучесть существенно влияют физические свойства сплава: так как он увеличивает количество тепла, выделяющегося при затвердевании и охлаждении отливки, то теплоемкость металла кристаллизуется и вязкость расплава увеличивается с понижением температуры, что снижает текучесть. Высокое поверхностное натяжение, с одной стороны, значительно облегчает разливку металла, но с другой стороны, способствует появлению острых углов и округлых кромок при разливке.

Текучесть зависит от теплофизических свойств материала пресс-формы. Мерой скорости, с которой материал пресс-формы способен поглощать тепло расплавленного металла, является коэффициент аккумулирования тепла 6F. Увеличение 6F приводит к увеличению теплоотвода от поверхности расплава, что уменьшает время затвердевания металла, тем самым уменьшая его текучесть. Таким образом, в случае чугунных форм YF на порядок выше, чем сырой песок(14000 и 1150 Вт-С1/2/(м2-К) соответственно).

Текучесть © можно оценить по теплофизическим свойствам металла и условиям разливки: 1J=Ar[s ((W- ( 0 ) + ^ ] / ( 1 m-1^, (12.1) где / W-Длина спирали (контрольная часть литого образца), характеризующая текучесть; P-плотность сплава; C-теплоемкость сплава; L*? — Удельная теплоемкость кристаллизации (до нулевых времен текучести); GJ-температура перегрева металла (выше температуры ликвидуса); t0-температура текучести нуля;/m и GF-температура металла и кристаллизатора соответственно; — из вида литья (12.1) известно, что с повышением температуры кристаллизатора/f текучесть возрастает.

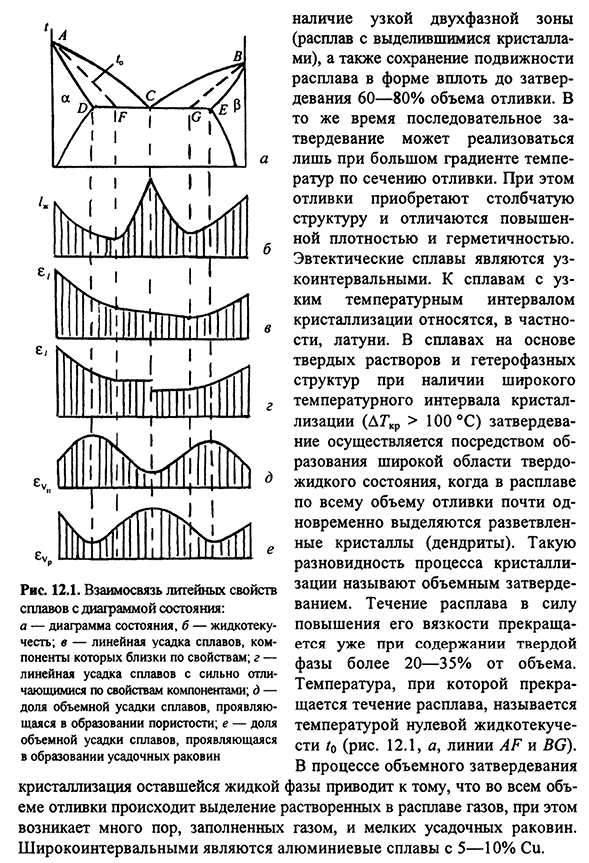

Поэтому для повышения текучести плавления керамические и металлические формы часто нагревают. Характер течения расплава(ламинарное или турбулентное течение) должен влиять на текучесть. Картина течения жидкости в канале диаметром D оценивается числом Рейнольдса (Re)): =ВД/РЖ Рэ, Где v-расход, м/с, с-Кинематическая вязкость металла, м2 / С. Re>Re^когда поток жидкости становится неустойчивым, в потоке возникает турбулентность, увеличивающая гидравлическое сопротивление потоку, что приводит к уменьшению потока жидкости. Если учесть, что для стали Rejq,=3500, t / St=0,4-10″6м2/С, а для чугуна rec^ = 7000, = 0,3-10″6 для м2/с критический расход стали равен-QfiMA / D м/с, а для чугуна=0.002/D м / с. 3113. 12.2.

Влияние окружающей среды и температуры расплава на его текучесть: 1-вакуум;2-воздух Высокое качество поверхности отливки при литье под давлением, точность геометрических параметров и четкость рельефной конструкции делают возможным гидродинамическое уплотнение расплава у стенки кристаллизатора, которое происходит в конце движения расплава. Текучесть зависит от склонности металла к окислению, непрерывности и прочности оксидной пленки. При литье в форму оксидная пленка сопротивляется течению расплава и замедляет заполнение формы. При плавке и заливке металла в вакууме или защитной среде текучесть увеличивается по мере перегрева расплава (/Р). (Инжир. 12.2, кривые/).

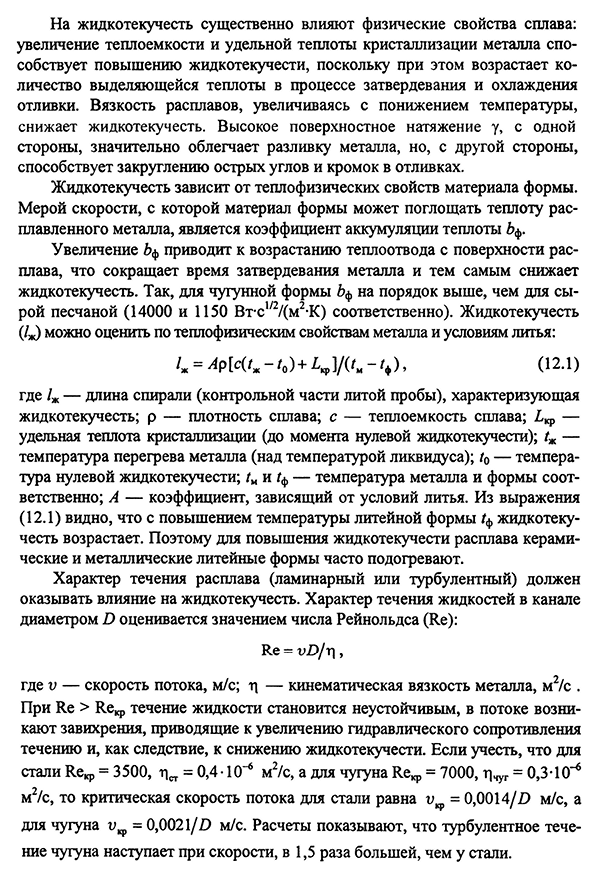

При выливании в воздух(рис. 12. кривая 2) температурная зависимость текучести имеет максимум (4>PT), соответствующий температуре 9, если избыток вызывает активное окисление расплава с образованием оксидной пленки, оксидная пленка будет окислена. Текучесть сплава оценивается путем заливки специальных технических образцов (отливок в виде тонких стержней, прямых и спиральных пластин). Например, для спирального образца по ГОСТ16438-70 текучесть сплава определяется длиной спирального стержня (в сантиметрах), который образуется в процессе переноса Рис 12.3. Спиральный технологический тест на ликвидность Положение расплава через канал образца техники(фиг. 12.3). Применяют форму из песка или металла (кокиль).

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Жидкотекучесть. Технологические пробы

При заливке расплава в, как правило, холодную (т.е. цеховой температуры) форму металл, протекая по каналам литниковой системы и полости формы, охлаждается, теряет теплоту перегрева, т.е., начав затвердевать, его поток может остановиться. При правильном выборе технологических параметров металл в момент окончания заливки должен быть жидким.

Теоретически рассчитать процесс заполнения формы и назначить режим заливки даже с учетом современного накопленного опыта в настоящее время затруднительно, хотя все шире используется трехмерное компьютерное моделирование, которое позволяет с тем или иным приближением решать задачи заполнения формы. Однако моделирование является процессом дорогостоящим и трудоемким, кроме того, важно соблюдение условия, чтобы процессы, происходящие при моделировании, соответствовали реальным.

Поэтому понятие жидкотекучести как технологического свойства сплавов еще долгие годы будет использоваться для сравнительных испытаний, при отработке технологии и при разработке новых сплавов.

Под жидкотекучестью понимается способность расплава течь, заполняя литейную форму, и воспроизводить конфигурацию отливки, включая рисунок на художественных отливках.

Технологические пробы для определения жидкотекучести можно разделить на три вида:

· пробы, основанные на прекращении течения в сужающемся канале;

· пробы, основанные на прекращении течения вследствие кристаллизации металла в узком выходном канале;

· пробы, основанные на прекращении течения в длинном канале постоянного сечения вследствие охлаждения и кристаллизации.

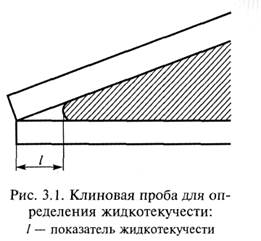

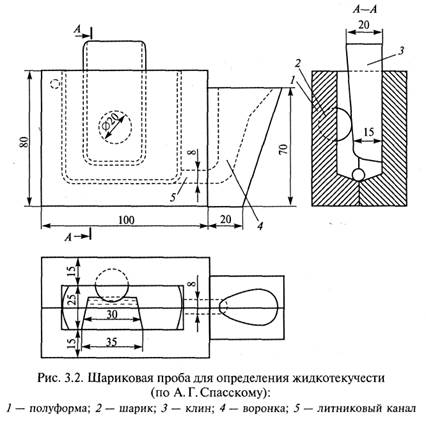

Пробы первого вида (сужающийся канал): клиновая (рис.3.1) и шариковая (рис. 3.2) являются одними из первых конструкций проб.

Показателем жидкотекучести в клиновой пробе является расстояние l между вершиной клина и закругленной вершиной затвердевшего металла. Проба не получила распространения из-за низкой воспроизводимости (большого разброса) результатов.

Мерой жидкотекучести в шариковой пробе, предложенной А. Г. Спасским, является диаметр отверстия, образующегося в отливке, залитой в металлическую форму 1 с вертикальным разъемом. Металл заливается через воронку 4, поступает в полость формы через литниковый канал 5, заполняет полость формы и подтекает в пространство между планкой (клином) 3 и шариком 2 диаметром 20 мм, но не заполняет все пространство, оставляя отверстие. Шариковая проба также не нашла широкого применения. Клиновую и шариковую пробы можно использовать для оценки заполнения тонких рельефов. Пробы второго вида можно использовать для определения жидкотекучести по весу вытекшего металла, хотя они также не нашли широкого применения.

Определение жидкотекучести на пробах третьего вида является общепризнанным. Показателем жидкотекучести является длина пути потока металла до остановки. Для заливки проб этого вида применяют формы с одним из следующих каналов: прямым, спиральным, У-образным, лабиринтным и винтовым, с гравитационным заполнением и под действием вакуума. К этому же виду можно отнести пробы с несколькими каналами разной толщины (диаметров), заполняемыми из общего центрального стояка. Примером последних проб могут служить звездообразная проба, состоящая из плоских каналов, и «арфа», имеющая вертикальные цилиндрические каналы.

В соответствии с ГОСТ 16438—70 жидкотекучесть определяется по спиральной пробе (рис. 3.3), заливаемой в песчано-глинистые сырые и сухие формы, а также в металлические формы. Первые пробы такого вида появились в 1920-е гг. В наиболее распространенном варианте металл заливается в форму через чашу-нарощалку 7, через сетку 2, стояк 3 и зумпф 4 и попадает в спиральный канал 5, имеющий форму трапеции высотой 8, шириной 8 вверху и 7 мм внизу. Небольшие выступы 6, нанесенные через 50 мм, облегчают измерение длины спирали. Спиральный канал позволяет получить длинные прутки в сравнительно небольших по габаритам формах. Отклонение длины пробы от среднего значения составляет около 8 %. При установке мерной чаши со стопором отклонения могут быть уменьшены до 3,5 % [6].

Для обеспечения идентичных условий заполнения проб при сравнении жидкотекучести предложено различать два вида жидкотекучести: практическую и условную. Практическая жидкотекучесть определяется в условиях постоянной температуры заливки (и, следовательно, неодинакового перегрева для всех сплавов данной группы). При этом можно оценивать влияние на жидкотекучесть изменений химического состава сплава в цеховых условиях, когда в плавильном агрегате поддерживается постоянная температура. Условная жидкотекучесть определяется в условиях одинакового перегрева над температурой ликвидуса. Данный вид пробы получил наибольшее распространение.

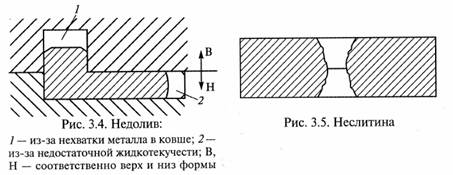

Дефекты, возникающие из-за недостаточной жидкотекучести. Очевидно, что само появление понятия жидкотекучести и технологических проб связано с специфическими дефектами отливок: недоливом, неслитиной, неспаем и непроваром.

На рис. 3.4 представлен недолив в тонкой стенке отливки. Здесь же показан дефект, имеющий такое же название «недолив», но возникающий из-за нехватки металла в ковше, поэтому емкость ковша рассчитывается с запасом, а для выливания остатка используются специальные изложницы.

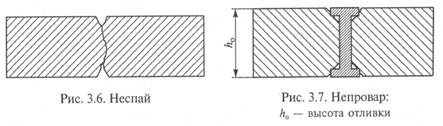

Неслитина (рис. 3.5) и неспай (рис. 3.6) возникают при встрече потоков металла при заливке формы, например при заливке через несколько питателей, которые применяются в том числе для предупреждения недоливов. Неслитина и неспай появляются из-за недостаточной жидкотекучести, а неспай может также образоваться из-за пленки оксидов на поверхности потока.

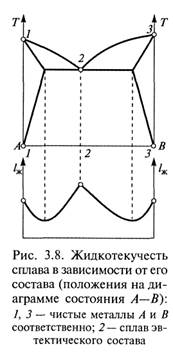

Непровар (рис. 3.7) наблюдается при использовании жеребеек или внутренних холодильников и может возникать из-за недостаточной жидкотекучести металла (способности воспроизводить) или неподготовленности жеребеек и холодильников.

Механизм остановки потока. Влияние интервала кристаллизации на жидкотекучесть.Изучение жидкотекучести с использованием технологических проб позволило установить, что жидкотекучесть в значительной степени зависит от интервала кристаллизации: чем больше интервал кристаллизации, тем меньше жидкотекучесть. Наибольшую жидкотекучесть имеют металлы, кристаллизующиеся при постоянной температуре, т.е. чистые металлы, эвтектики и химические соединения. Влияние интервала кристаллизации на механизм остановки потока связывают с характером кристаллизации. Расплавы металлов с постоянной температурой кристаллизации протекают начальный участок канала, имея перегрев. Затем по мере снижения перегрева на стенках нарастает твердая корка. Расплав продолжает течь в «чулке». Толщина корки увеличивается. Площадь живого сечения чулка уменьшается. Момент остановки потока может соответствовать разной степени зарастания поперечного сечения канала. Количество твердой фазы к моменту остановки потока достигает 60. 80 %.

Поток расплавов металлов, кристаллизующихся в интервале температур, останавливается из-за скопления в головной части большого количества первичных кристаллов, обломков дендритов, создающих пробку в голове потока. При этом чем больше интервал кристаллизации, тем меньшее количество твердой фазы требуется, чтобы остановить поток. Остановка потока происходит, как правило, при образовании 20. 35% твердой фазы, т. е. при меньшем ее содержании, чем в металлах с постоянной температурой кристаллизации. Очевидно, чтобы доля образовавшейся твердой фазы была меньше, требуется относительно меньший теплоотвод от потока и, следовательно, процесс течения прекращается за относительно меньшее время. Вероятно, именно этим объясняется минимальная жидкотекучесть сплавов, отвечающих предельной растворимости и максимальному интервалу кристаллизации.

Остановка головы потока произойдет тогда, когда давление (напор) окажется недостаточным для преодоления сопротивления жидко-твердой смеси (пульпы), которую следует отнести к неньютоновским жидкостям или пластическим телам. Поэтому для аналитического определения жидкотекучести в этом случае следует решать не только тепловую, но и силовую задачу.

Обобщая результаты многочисленных исследований двойных сплавов различных систем, можно построить схему зависимости условной жидкотекучести lж сплава от его состава, т. е. от положения сплава на диаграмме состояния А—В (рис. 3.8). Видно, что наибольшей жидкотекучестью обладают эвтектический сплав 2 и чистые металлы 1, 3. Высокая жидкотекучесть также характерна для интерметаллидов, кристаллизующихся при постоянных температурах. По мере увеличения интервала кристаллизации жидкотекучесть умень-шается.

Факторы, влияющие на жидкотекучесть.Прежде всего следует отметить, что определенной связи между жидкотекучестью и физическими свойствами (вязкостью, поверхностным натяжением и смачиваемостью) до сих пор не установлено. Факторы, влияющие на жидкотекучесть, кроме уже рассмотренного интервала кристаллизации, удобнее всего раскрыть, если представить, что жидкотекучесть l характеризуется как произведение скорости v вытекания сплава из литниковой системы на время τ, в течение которого сплав сохраняет способность к движению, по уравнению

Скорость потока можно вычислить с помощью выражения

где μ — коэффициент расхода; Н— напор металла; g — ускорение свободного падения.

Время течения потока для качественного анализа можно принять равным времени отвода теплоты перегрева от отливки прутка в состоянии покоя по уравнению (его вывод приводится в курсе «Теория формирования отливки»)

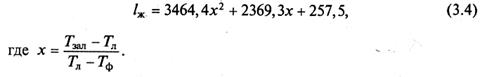

где R — приведенный размер отливки; с`1 и ρ`1 — соответственно теплоемкость и плотность жидкого металла; Тзал, Тл, Тф — температура соответственно заливки, ликвидуса, формы; А — параметр, отражающий прогрев формы; b2 — коэффициент теплоаккумуляции формы.

Первым технологическим фактором является напор металла (из уравнения (3.2)), при котором происходит заполнение формы. В литейном производстве напор (давление), под действием которого происходит заполнение, изменяется в широких пределах, в зависимости от высоты верхней опоки в некоторых случаях с чашей-нарощалкой (см. рис. 3.3) до нескольких атмосфер (низкое давление) и даже тысяч атмосфер (литье под высоким давлением), когда создается возможность залить стенку отливки толщиной порядка 1 мм.

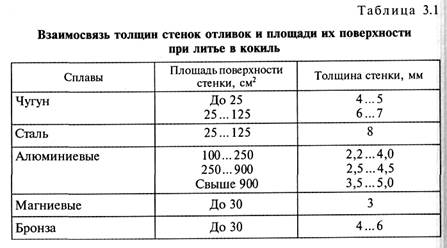

Второй фактор, как следует из уравнения (3.3), является геометрическим. Его характеризует приведенный размер отливки R = V/Р, где V— объем; Р— поверхность отливки. Для плоской отливки приведенный размер равен половине толщины отливки. Поэтому трудности заполнения стенки отливки возрастают в квадрате от ее толщины. Существует также понятие критической (минимальной) толщины стенки отливок, которая определяется видом сплава, способом литья, а также протяженностью стенки или ее площадью. При литье в песчано-глинистые формы критическая толщина стенки отливки из чугуна составляет 3. 5 мм и 5. 10 мм для отливки из углеродистой стали. При литье в кокиль рекомендуемые толщины стенок связаны с площадью поверхности стенок (табл. 3.1) [12].

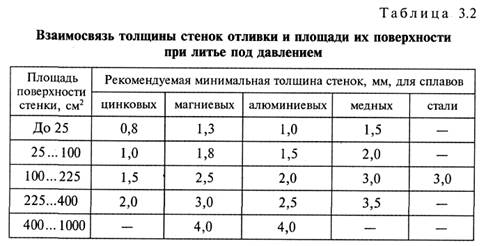

Также с площадью поверхности связана минимальная толщина стенки при литье под давлением (табл. 3.2) [12].

Следующим, четвертым, фактором, который часто не принимают во внимание, является температура ликвидуса Тл сплава. Формально Тл находится и в числителе, и в знаменателе уравнения (3.3). Разность Тзал – Тл в числителе определяет перегрев, и ведущим в этой разности является температура заливки. Наоборот, в знаменателе ведущей является Тл.

Возможно распространение уравнения (3.4) и на другие системы сплавов, в частности алюминиевые и медные, но для этого необходимо проведение экспериментов в сопоставимых условиях.

Следует обратить внимание на то, что большая величина критической толщины стенки и меньшая жидкотекучесть углеродистых сталей по сравнению с чугунными связана не только с большей величиной Тл, но и с меньшим их перегревом. Если стали заливаются с перегревом, меньшим 80 °С, то чугуны при изготовлении тонкостенных отливок, например в автомобильной промышленности, заливаются, как правило, при перегреве порядка 200 °С.

По всей видимости, высокий перегрев углеродистых и других сталей приводит к появлению дефектов газового, усадочного и пригарного происхождения, и поэтому критическая толщина стенок у отливок из углеродистых сталей из-за большей Тл и меньшего перегрева больше, чем для отливок из чугунов.

Наконец, шестым фактором является температура формы. Если заливку проводить в форму, температура которой поддерживается равной Тл, то время отвода теплоты перегрева и жидкотекучесть будут стремиться к бесконечности. Названный фактор используется при литье по выплавляемым моделям и позволяет при нагреве формы до 800. 900 °С изготовлять отливки с толщиной стенки 1,0. 1,5 мм, хотя температура нагрева формы обеспечивает не только толщину стенки отливки, но и другие показатели качества отливки и формы (например, целостность формы при заливке), так же, как и при литье в металлическую форму.

Жидкотекучесть и литейный радиус.Иногда появление литейного радиуса на чертежах отливок связывают с жидкотекучестью сплавов. С этим мнением нельзя согласиться, так как литейный радиус следует связывать прежде всего с литейной технологией, а именно со службой литейной формы и, очевидно, со службой самой отливки.

Для песчано-глинистых форм литейные радиусы необходимы, чтобы при извлечении моделей в острых углах не возникли трещины. У металлических форм литейные радиусы увеличивают срок их службы (долговечность), так как без литейных радиусов в них возникает концентрация температурных напряжений при заливке расплава в формы.

В случае изготовления отливок из серого чугуна при назначении литейного радиуса учитывается также возможность появления отбела. Наконец, концентрацию напряжений вызывает нагружение самой отливки в машине, особенно на необрабатываемых поверхностях.

1. истинная определяется при постоянном перегреве сплава нат температорой нулевой жидкотекучести.

2. практическая характерна для постоянной температуры заливки

3. условно-практическая характерна при одинаковом нагреве над температурой ликвидус

Для оценки жидкотекучести учёным Нехендзи предположено:

m-относительно количество твёрдой фазы при tн.ж. (%)

L-скрыттая теплота кристаллизации

А-const характерезующая условие теплоотвода от металла в форму

Усадка

Усадка—уменьшение объёма и минимальных размеров отливки в переуд между заполнением формы и охлаждениенем отливки до температуры окружающей среды.

Основу усадки составляет термическое сжатие-величина и знак которой зависит от:

1. фазовых и структурных превращений при формировании и охлаждении отливки

2. от поведения и количества растворенных газов в металле

Полная объёмная усадка— складываеться из усадки в жидком состоянии,в процессе затвердевания и усадки в твёрдом состоянии.

Величина усадки определяется по формуле:

Усадка в жидком состоянии выражаеться в понижении уровня жидкого металла и формированием концентрированной усадочной раковины

Усадка при затвердевании связана с изменением объёма отливки при затвердеваниии сплава в интервале температур

Усадка происходит за счёт изменения агрегатного состояния при наличии предусадочного расширения усадке металла будет иметь знак «-»

Усадка в твердом состоянии

Относительна объёмная усадка:

Относительная линейная усадка

Относительная литейная усадка

Литейная усадка характеризует изменение размеров отливки по сравнению с размерами модели и учитывает тормозящее действие формы.

На процесс образования усадочной полости или пор влияет предусадочное расширение сплава и взаимодействие частей отливки между собой. Объём концентрированной усадочной раковины будет тем больше, чем меньше интервал кристаллизации и меньше размер двух фазной области. Формирование усадочной раковины происходит в тепловых узлах может сопровождаться газо- усадочной пористости образование литейных напряжений и деформаций. Могут образоваться трещины и искажения геометрических параметров. Чем ближе величина литейной усадки к линейной усадке тем выше качество отливки. В целом усадка связана с диаграммой состояния сплавов следующим образом:

| Группа сплава | Усадка линейная  | Усадка литейная,% |

| Стали: | ||

| Углеродистые | 2-2,4 | 1-1,6 |

| Легированные | 2,5-3 | 2,2-2,5 |

| Чугуны: | ||

| СЧ | 0,7-1,3(чем выше марка,тем больше усадка) | 0,5-1 |

| КЧ | 1,6-2,3 | 1,5-1,8 |

| ВЧ | 0,7-1,2 | 0,5-1 |

Причины возникновения усадочных дефектов:

1. Недостаточное питание или не правильное положение отливки в процессе её затвердевания (принцип направленности или одновременности затвердевания)

2. Не технологическая конструкции отливки

3. Высокая температура заливки, чем выше температура заливки, тем выше будет усадочная пористость и усадочная раковина. (из-за двух фазной области будет дольше затвердевать)

4. Отклонение от химического состава сплава

5. Недостаточная жесткость формы

Меры предупреждения дефектов:

1. Изменение конструкции литниковой системы

2. Оптимальное расположение прибылей необходимого размера

3. Установка выпоров, холодильников

4. Обеспечение рациональных условий заливки (снижение температуры заливки, использование суспензионного литья, контроль химического состава металла, увеличение степени уплотнения формовочной смеси)

5. Использование методов интенсификации работы прибылей:

· Подливка (долив жидким металлом)

· Создание избыточного газового давления(для закрытых)

· Создание атмосферного давления(для закрытых)

· Обогрев к экзотермическими смесями

Заполняемость— характеризует способность сплава производить контур отливок тонких сечениях обусловлено следующими факторов:

1. Поверхностным натяжением металла

2. Cмачиваемостью формовочной смеси, сплавом

4. Температурным интервалом кристаллизации

5. Формой и размерами первичных кристаллов

6. Склонность сплавов к плено образованию

7. Теплофизическими свойствами формы

8. Способом заливки(гравитационный или центробежный)

9. Особенности литниковой системы

10. Наличием газов в форме и условиями её вентиляции.

Дата добавления: 2015-07-22 ; просмотров: 4472 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ