Диссоциометр для азотирования что это

Диссоциометр для азотирования что это

Диссоциометр ДС-100 для печи азотирования

Диссоциометр предназначен для замеров степени диссоциации аммиака, характеризующей активность газовой атмосферы в печи азотирования.

Подключение диссоциометра производится параллельно в газовый канал на выходе из печи азотирования.

Диссоциометр – прибор для определения степени диссоциации аммиака.

Степень диссоциации аммиака — это число в процентах, которое получается при делении объема разложившегося аммиака на общий объем газа в муфеле.

Диссоциометр ДС-100 представляет собой стеклянный баллон, на котором нанесены 100 делений (рис.1). В верхней части баллона имеются трехходовой кран 2 и две трубки. По трубке 3 подводится газ из муфеля, а по трубке 1 — вода. В нижней части баллона имеется обычный запорный кран 4. Для определения степени диссоциации аммиака открывают нижний кран, а верхний поворачивают в такое положение, чтобы в баллон поступал газ из муфеля. Затем нижний кран закрывают, а верхний поворачивают так, чтобы газ был перекрыт и в баллон поступала вода. Если бы аммиак в баллоне был полностью диссоциированный, т. е. разложившийся на смесь водорода и азота, то вода не смогла бы в него поступать, так как ни азот, ни водород не растворяются в воде, а давление, создаваемое ими, оказывало бы сопротивление поступлению воды. Но если наряду с азотом и водородом в баллоне будет иметься неразложившийся аммиак, то он, растворяясь в воде, освободит часть объема, который и заполнит вода. Очевидно, остальная часть объема (над уровнем поступившей в баллон воды) — это объем диссоциированного аммиака. Поскольку цифры на шкале проставлены сверху вниз, а вода занимает нижнюю часть баллона, уровень ее непосредственно показывает степень диссоциации аммиака в процентах.

Диссоциометр ДС-100 поставляется в двух исполнениях:

1. Непосредственно сам диссоциометр (стеклянный прибор)

2. Стеклянный диссоциометр вмонтированный в металлический щиток (временно не поставляется)

Газовое азотирование. Печь для азотирования с передвижной нагревательной камерой.

В условиях повышенной температуры атомарный азот диффундирует в глубь металла.

Азотирование, как и цементацию, можно осуществлять в печах шахтного типа. Более производительны и удобны в эксплуатации контейнерные печи с передвижной нагревательной камерой (рис. 61). В Советском Союзе разработана конструкция безмуфельной толкательной печи непрерывного действия.

Рис. 61. Печь для азотирования с передвижной нагревательной камерой:

1 — нагревательная камера; 2 — стенд (под); 3 — муфель

Технологический процесс азотирования определяется главным образом тремя факторами: степенью диссоциации аммиака, температурой процесса, временем выдержки.

— это число в процентах, которое получается при делении объема разложившегося аммиака на общий объем газа в муфеле. Это число можно определять с помощью специального прибора — диссоциометра, показанного на рис. 62.

Рис. 62. Диссоциометр

Он представляет собой стеклянный баллон, на котором нанесены 100 делений. В верхней части баллона имеются трехходовой кран 2 и две трубки. По трубке 3 подводится газ из муфеля, а по трубке 1 — вода. В нижней части баллона имеется обычный запорный кран 4. Для определения степени диссоциации аммиака открывают нижний кран, а верхний поворачивают в такое положение, чтобы в баллон поступал газ из муфеля. Затем нижний кран закрывают, а верхний поворачивают так, чтобы газ был перекрыт и в баллон поступала вода. Если бы аммиак в баллоне был полностью диссоциированный, т. е. разложившийся на смесь водорода и азота, то вода не смогла бы в него поступать, так как ни азот, ни водород не растворяются в воде, а давление, создаваемое ими, оказывало бы сопротивление поступлению воды. Но если наряду с азотом и водородом в баллоне будет иметься неразложившийся аммиак, то он, растворяясь в воде, освободит часть объема, который и заполнит вода. Очевидно, остальная часть объема (над уровнем поступившей в баллон воды) — это объем диссоциированного аммиака. Поскольку цифры на шкале проставлены сверху вниз, а вода занимает нижнюю часть баллона, уровень ее непосредственно показывает степень диссоциации аммиака в процентах.

Степень диссоциации аммиака устанавливается в зависимости от температуры процесса: при 500—520°С она выдерживается в пределах 18— 25 %, при 530—550°С — 25—40 %. Некоторое увеличение степени диссоциации, особенно во второй стадии процесса, после 10—15 ч выдержки, не оказывает отрицательного влияния на ход процесса и в то же время позволяет уменьшить расход аммиака и снизить хрупкость слоя. С этой целью степень диссоциации может быть увеличена до 50—60%. Чрезмерное увеличение степени диссоциации ухудшает условия азотирования, так как образующийся при этом в большом количестве водород препятствует адсорбции азота на поверхности деталей, и в результате уменьшается поступление атомов азота в глубь металла.

Расход аммиака при азотировании зависит от размеров и формы деталей. В среднем можно считать, что при азотировании крупных деталей на толщину слоя 0,35—0,55 мм он составляет 5—10 г на 1 кг деталей, а при азотировании мелких и средних деталей, имеющих сравнительно большую поверхность, расход аммиака повышается до 20—50 г на 1 кг деталей.

Чем выше температура азотирования, тем большая толщина слоя получится за одно и то же время, но тем ниже его твердость. Увеличение толщины азотированного слоя объясняется повышением скорости диффузии, а понижение твердости при этом — коагуляцией (укрупнением) частичек нитридов легирующих элементов.

Уменьшение длительности процесса достигается применением ступенчатых циклов азотирования. В большинстве случаев используется двухступенчатый цикл, иногда — трехступенчатый. Сущность двухступенчатого I цикла сводится к тому, что в первой стадии процесс ведется при более низкой температуре (510—530°С) и малой степени диссоциации аммиака (до 35%). При этом происходит образование тонкого поверхностного слоя с высокой концентрацией азота. Во второй стадии температура повышается до 540—580°С, а степень диссоциации аммиака — до 65%. В результате скорость диффузии азота увеличивается, и общая продолжительность процесса сокращается.

На ЗИЛе, Волжском и Горьковском автомобильных заводах двухступенчатый цикл азотирования применяют для упрочнения штампов горячей штамповки, а также для штамповых вставок. Благодаря этому стойкость штампового инструмента повышается в 1,5—2 раза. На Воронежском машиностроительном заводе им. В. И. Ленина инструменты из быстрорежущих сталей азотируют по одноступенчатому режиму. Стойкость азотированного инструмента (метчиков, зенкеров, сверл, фрез) повышается в 2—3 раза.

ТЕХНОЛОГИЯ ГАЗОВОГО АЗОТИРОВАНИЯ

Технология, оборудование, методы контроля и регулирования атмосферы

Азотирование является одним из распространенных видов химико-термической обработки сталей и сплавов, цель которой состоит в придании поверхностным слоям повышенных прочностных характеристик. Азотированный слой может обладать очень высокой твердостью, износостойкостью, в несколько раз превышающей износостойкость закаленных высокоуглеродистых и цементированных сталей. Азотирование поверхности позволяет, кроме повышения прочности увеличить жаропрочность тугоплавких металлов и сплавов, т.е., иными словами, увеличить прочность металла при более высокой температуре. Азотированием называют адсорбцию атомов азота поверхностью изделий и их дальнейшее диффузионное продвижение в глубину металла с целью образования нитридов с легирующими элементами.

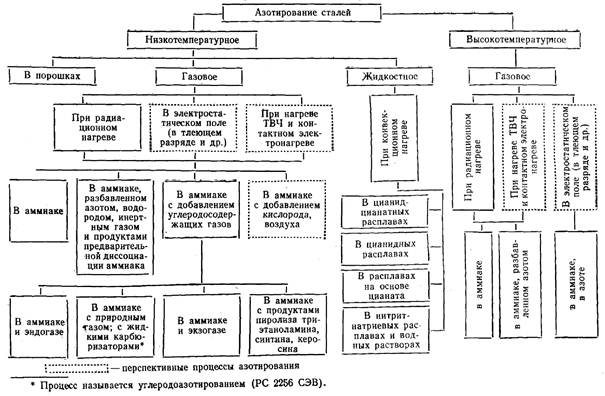

Существует три основных типа азотирования:

В газовом азотировании в свою очередь существует несколько методов газового азотирования.

Примечание. В настоящей статье рассмотрены вопросы только низкотемпературного газового азотирования.

Газовое низкотемпературное азотирование применяют с целью повышения поверхностной твердости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения. Самыми распространенными деталями для упрочнения методом газового азотирования являются: коленчатые валы, шестерни, плунжера, матрицы экструзии алюминия, штампы и т.п. Общая, характерная особенность заготовок, подвергающихся азотированию, это затрудненная или невозможная их механическая обработка после упрочнения из за высокой твердости и сложной геометрической формы. Азотирование проводят после проведения механической обработки, при этом нагрев под азотирование, практически не меняет геометрию детали. С повышением концентрации легирующих элементов твердость азотированной поверхности повышается. Максимальная твердость, после азотирования, получается у коррозионностойких сталей и доходит до 1300HV. Большая глубина диффузионного слоя получается увеличенными выдержками времени в азотирующей атмосфере.

Твердость заготовок с азотированным слоем является суммарной твердостью объемного материала заготовок из за высокой твердости карбидов и поверхностного упрочнения из за образования нитридов. Для повышения износостойкости и задиростойкости выбирают высокоуглеродистые марки сталей, а детали на этапе заготовок подвергают улучшению. Производят закалку заготовок с высоким отпуском, выше на 20-30°С чем температура азотирования, после чего производят механическую обработку. Азотирование является финальной стадией изготовления деталей.

Примечание. Для некоторых деталей и марок сталей существует возможность совмещения режима отпуска с процессом азотирования.

Эффект от азотирования в значительной мере зависит от предварительной термической обработки и подготовительных операций. Для предотвращения пятнистой твердости перед азотированием производят обезжиривание рабочих поверхностей изделий растворителями, а коррозионно-стойкие стали подвергают травлению в водных растворах кислот для удаления окисной пленки. В случае необходимости местной (локальной) защиты от азотирования (необходимость в дальнейшей механической обработке или имеются резьбы и т.п.) можно применить защитные металлические покрытия типа лужения, или различные смываемые водой защитные обмазки типа «CERA1400» и т.п.

Технически целесообразными для достижения считается слои с толщиной диффузионного слоя до 0,6мм для среднелегированных сталей, например 38Х2МЮА, 35Х1М2ФА и до 1 мм для низколегированных сталей, например сталь 40Х. Для коррозионностойких сталей, типа 12Х18Н10 слои, как правило, не должны превышать 0,2мм.

Температуру азотирования выбирают в зависимости от химического состава азотируемой стали, требуемой твердости поверхности, конструктивной жесткости и установленного допуска на величину деформации при азотировании. Линейные деформации изделий, от азотирования, в среднем составляют 20% от величины азотированного слоя. Если величина азотированного слоя около 0,5мм, то увеличение линейного размера заготовки составит примерно 0,1мм на сторону. Чем выше температура азотирования, при прочих равных условиях, тем больше толщина слоя, но ниже твердость на поверхности и больше деформация. Практическим путем были получены оптимальные режимы для большинства деталей из различных материалов.

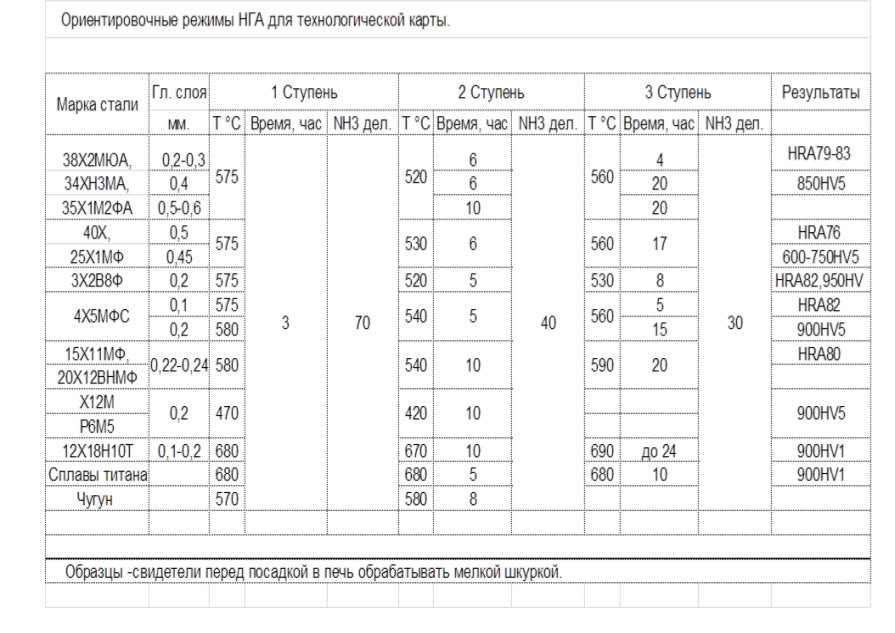

Таблица 1 Ориентировочные режимы низкотемпературного газового азотирования полученные опытным путем для технологии с применением катализатора.

Расходы газов в таблице указаны в условных делениях ротаметров. Марки ротаметров, при проектировании печей, выбираются пропорционально объему рабочего пространства.

Из опыта запуска печей азотирования, даже с применением катализатора или технологии разбавления аммиака, для сокращения длительности азотирования рекомендуем применять двухступенчатый режим. В этом случае твердость поверхности несколько ниже, чем при постоянной (сниженной) температуре, но время на азотирование сокращается существенно.

В качестве основы для насыщающей среды для газового азотирования рекомендуется использовать аммиак, марки «А», по ГОСТ 6221-90. Требования к азоту не регламентируются.

Сам процесс насыщения металла, осуществляемый в аммиачной атмосфере, проходит по уравнению 2NH3 → 2N + 6H. Атомарный N, который образуется в результате данной реакции, диффундирует в железо. В тех случаях, когда насыщение стали азотом выполняется при температуре менее 591 градуса, сначала появляется α-фаза. Следующая же фаза начинает образовываться только тогда, когда α-структура достигает лимита насыщения.

В сплаве азота и железа наблюдается три основные фазы:

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Азотирование применяют с целью повышения поверхностной твердости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения.

1.2. Процессы азотирования классифицируют, в зависимости от температуры проведения процесса, способа нагрева и агрегатного состояния насыщающей среды. Классификация процессов азотирования представлена на чертеже.

1.3. Технологические возможности процесса азотирования позволяют создавать на металлах и сплавах поверхностные диффузионные слои, которые в сочетании с объемными свойствами материала придают изделиям комплекс механических и физико-химических свойств, определяющих их эксплуатационную надежность.

1.4. Выбор соответствующей марки стали, температурно-временного режима азотирования и состава насыщающей среды обеспечивает создание механических и физико-химических свойств диффузионного слоя. Это достигается за счет образования в поверхностном слое изделия высокоазотистых нитридных или карбонитридных фаз и диффузионной зоны внутреннего азотирования.

1.4.1. Нитридная (карбонитридная) зона оптимального состава и строения поверхности изделий обеспечивает им высокую коррозионную стойкость, износо- и задиростойкость.

1.4.2. Диффузионный слой с развитой зоной внутреннего азотирования способствует повышению пределов прочности и выносливости изделий.

1.4.3. Оптимизацию структуры, строения, плотности и размеров нитридной (карбонитридной) зоны и зоны внутреннего азотирования для данного материала осуществляют регулированием активности насыщающих сред и, применением оптимальных режимов химико-термической обработки.

1.5. Эффект азотирования в значительной мере зависит от правильного проведения подготовительных и заключительных операций*.

* Методы оценки показателей качества азотированного слоя (см. Рекомендации «Упрочнение стальных изделий химико-термической обработкой. Поверхностное насыщение углеродом и азотом. Методы оценки показателей качества». М., Изд-во стандартов, 1976, 63 с.).

1.5.2. С целью предотвращения снижения толщины диффузионного слоя и получения «пятнистой» твердости перед азотированием производят специальную подготовку поверхности изделий.

1.5.2.2. Коррозионно-стойкие стали перед азотированием подвергают травлению в водных растворах кислот для удаления окисной пленки. Для депассивации высокохромистых сталей применяют четыреххлористый углерод или хлористый аммоний.

1.5.2.3. Для местной защиты поверхности изделий от азотирования применяют: защитные обмазки; гальваническое покрытие оловом; химическое или гальваническое никелирование (для коррозионно-стойких сталей); метод окисления (для аустенитных высокомарганцовистых, дисперсионно-упрочненных сталей).

Классификаций процессов азотирования

1.6. Процесс азотирования обеспечивает высокую точность изготовления изделий. После азотирования деформация изделий минимальна. Поэтому при выборе метода поверхностного упрочнения по критерию минимальной деформации предпочитают низкотемпературное азотирование другим методам химико-термической обработки.

2. СТАЛИ, ПОДВЕРГАЕМЫЕ АЗОТИРОВАНИЮ

2.1. Назначение изделия, условия эксплуатации, а также цель, с которой проводится процесс поверхностного упрочнения, определяют выбор конкретной азотируемой стали.

2.2. Процессу азотирования подвергают в принципе все стали, используемые в машиностроении.

3. ВЫБОР НАСЫЩАЮЩИХ СРЕД ДЛЯ ГАЗОВОГО И ЖИДКОСТНОГО АЗОТИРОВАНИЯ

3.1. Идентичное строение и состав диффузионного слоя, а следовательно, и комплекс физико-механических свойств изделий получают как при газовом, так и при жидкостном азотировании.

3.2. Основными критериями выбора насыщающих сред азотирования являются:

химический состав стали;

назначение применяемого метода;

возможность управления технологическим процессом;

обеспечение непрерывности технологического процесса;

обеспечение безопасности обслуживающего персонала и охраны окружающей среды.

3.3. Состав насыщающей среды должен обеспечивать получение диффузионного слоя оптимального состава и строения, определяющего работоспособность изделий в требуемых условиях эксплуатации.

3.4. Регулирование технологического процесса обеспечивает стабильность его протекания, воспроизводимость и получение диффузионного слоя требуемого состава и строения.

4. ГАЗОВОЕ АЗОТИРОВАНИЕ

4.1. Газовое азотирование применяют для поверхностного упрочнения углеродистых и легированных конструкционных сталей и сплавов, нитраллоев для получения высокой поверхностной твердости, сохраняющейся при длительном нагреве. При газовом азотировании толщина диффузионного слоя достигает 0,5 мм.

4.2. Процесс газового азотирования позволяет осуществить регулирование процесса насыщения для получения диффузионного слоя оптимального состава и строения, непрерывность процесса азотирования изделий массового производства и обеспечение безопасности труда.

4.4. Температуру азотирования выбирают в зависимости от химического состава азотируемой стали, требуемой твердости поверхности, конструктивной жесткости изделий и установленного допуска на величину деформации при азотировании. Чем выше температура азотирования, тем, при прочих равных условиях, больше толщина слоя, ниже твердость поверхности и больше деформация.

4.5. Для сокращения длительности азотирования используют двухступенчатый режим. В этом случае твердость поверхности несколько ниже, чем при азотировании с постоянной температурой, а деформация несколько больше.

4.6. В качестве насыщающей среды для газового азотирования используют:

аммиак, разбавленный азотом (водородом, инертным газом, продуктами диссоциации аммиака);

аммиак с добавлением углеродосодержащих газов (природный газ, эндогаз, экзогаз, продукты пиролиза триэтаноламина, синтина, керосина и др.);

аммиак с добавлением серосодержащих веществ.

4.7. Азотирование в аммиаке

4.7.2. При азотировании в аммиаке изделий из сталей различного назначения толщина диффузионного слоя и его свойства зависят от степени диссоциации аммиака и температурно-временных режимов азотирования.

4.7.3. Степень диссоциации аммиака (отношение объема продиссоциированного аммиака к общему объему газа, %) выбирают в зависимости от состава азотируемой стали и температуры процесса. Рекомендуемые степени диссоциации аммиака для некоторых сталей приведены в табл. 5.

Режимы азотирования конструкционных сталей в среде аммиака

Температура азотирования, °С

Продолжительность выдержки, ч

Твердость азотированной поверхности по Виккерсу, кгс/мм 2 (не менее)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Азотирование применяют с целью повышения поверхностной твердости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения.

1.2. Процессы азотирования классифицируют, в зависимости от температуры проведения процесса, способа нагрева и агрегатного состояния насыщающей среды. Классификация процессов азотирования представлена на чертеже.

1.3. Технологические возможности процесса азотирования позволяют создавать на металлах и сплавах поверхностные диффузионные слои, которые в сочетании с объемными свойствами материала придают изделиям комплекс механических и физико-химических свойств, определяющих их эксплуатационную надежность.

1.4. Выбор соответствующей марки стали, температурно-временного режима азотирования и состава насыщающей среды обеспечивает создание механических и физико-химических свойств диффузионного слоя. Это достигается за счет образования в поверхностном слое изделия высокоазотистых нитридных или карбонитридных фаз и диффузионной зоны внутреннего азотирования.

1.4.1. Нитридная (карбонитридная) зона оптимального состава и строения поверхности изделий обеспечивает им высокую коррозионную стойкость, износо- и задиростойкость.

1.4.2. Диффузионный слой с развитой зоной внутреннего азотирования способствует повышению пределов прочности и выносливости изделий.

1.4.3. Оптимизацию структуры, строения, плотности и размеров нитридной (карбонитридной) зоны и зоны внутреннего азотирования для данного материала осуществляют регулированием активности насыщающих сред и, применением оптимальных режимов химико-термической обработки.

1.5. Эффект азотирования в значительной мере зависит от правильного проведения подготовительных и заключительных операций*.

* Методы оценки показателей качества азотированного слоя (см. Рекомендации «Упрочнение стальных изделий химико-термической обработкой. Поверхностное насыщение углеродом и азотом. Методы оценки показателей качества». М., Изд-во стандартов, 1976, 63 с.).

1.5.2. С целью предотвращения снижения толщины диффузионного слоя и получения «пятнистой» твердости перед азотированием производят специальную подготовку поверхности изделий.

1.5.2.2. Коррозионно-стойкие стали перед азотированием подвергают травлению в водных растворах кислот для удаления окисной пленки. Для депассивации высокохромистых сталей применяют четыреххлористый углерод или хлористый аммоний.

1.5.2.3. Для местной защиты поверхности изделий от азотирования применяют: защитные обмазки; гальваническое покрытие оловом; химическое или гальваническое никелирование (для коррозионно-стойких сталей); метод окисления (для аустенитных высокомарганцовистых, дисперсионно-упрочненных сталей).

Классификаций процессов азотирования

1.6. Процесс азотирования обеспечивает высокую точность изготовления изделий. После азотирования деформация изделий минимальна. Поэтому при выборе метода поверхностного упрочнения по критерию минимальной деформации предпочитают низкотемпературное азотирование другим методам химико-термической обработки.

2. СТАЛИ, ПОДВЕРГАЕМЫЕ АЗОТИРОВАНИЮ

2.1. Назначение изделия, условия эксплуатации, а также цель, с которой проводится процесс поверхностного упрочнения, определяют выбор конкретной азотируемой стали.

2.2. Процессу азотирования подвергают в принципе все стали, используемые в машиностроении.

3. ВЫБОР НАСЫЩАЮЩИХ СРЕД ДЛЯ ГАЗОВОГО И ЖИДКОСТНОГО АЗОТИРОВАНИЯ

3.1. Идентичное строение и состав диффузионного слоя, а следовательно, и комплекс физико-механических свойств изделий получают как при газовом, так и при жидкостном азотировании.

3.2. Основными критериями выбора насыщающих сред азотирования являются:

химический состав стали;

назначение применяемого метода;

возможность управления технологическим процессом;

обеспечение непрерывности технологического процесса;

обеспечение безопасности обслуживающего персонала и охраны окружающей среды.

3.3. Состав насыщающей среды должен обеспечивать получение диффузионного слоя оптимального состава и строения, определяющего работоспособность изделий в требуемых условиях эксплуатации.

3.4. Регулирование технологического процесса обеспечивает стабильность его протекания, воспроизводимость и получение диффузионного слоя требуемого состава и строения.

4. ГАЗОВОЕ АЗОТИРОВАНИЕ

4.1. Газовое азотирование применяют для поверхностного упрочнения углеродистых и легированных конструкционных сталей и сплавов, нитраллоев для получения высокой поверхностной твердости, сохраняющейся при длительном нагреве. При газовом азотировании толщина диффузионного слоя достигает 0,5 мм.

4.2. Процесс газового азотирования позволяет осуществить регулирование процесса насыщения для получения диффузионного слоя оптимального состава и строения, непрерывность процесса азотирования изделий массового производства и обеспечение безопасности труда.

4.4. Температуру азотирования выбирают в зависимости от химического состава азотируемой стали, требуемой твердости поверхности, конструктивной жесткости изделий и установленного допуска на величину деформации при азотировании. Чем выше температура азотирования, тем, при прочих равных условиях, больше толщина слоя, ниже твердость поверхности и больше деформация.

4.5. Для сокращения длительности азотирования используют двухступенчатый режим. В этом случае твердость поверхности несколько ниже, чем при азотировании с постоянной температурой, а деформация несколько больше.

4.6. В качестве насыщающей среды для газового азотирования используют:

аммиак, разбавленный азотом (водородом, инертным газом, продуктами диссоциации аммиака);

аммиак с добавлением углеродосодержащих газов (природный газ, эндогаз, экзогаз, продукты пиролиза триэтаноламина, синтина, керосина и др.);

аммиак с добавлением серосодержащих веществ.

4.7. Азотирование в аммиаке

4.7.2. При азотировании в аммиаке изделий из сталей различного назначения толщина диффузионного слоя и его свойства зависят от степени диссоциации аммиака и температурно-временных режимов азотирования.

4.7.3. Степень диссоциации аммиака (отношение объема продиссоциированного аммиака к общему объему газа, %) выбирают в зависимости от состава азотируемой стали и температуры процесса. Рекомендуемые степени диссоциации аммиака для некоторых сталей приведены в табл. 5.

Режимы азотирования конструкционных сталей в среде аммиака

Температура азотирования, °С

Продолжительность выдержки, ч

Твердость азотированной поверхности по Виккерсу, кгс/мм 2 (не менее)