Для чего используется числовое управление станками

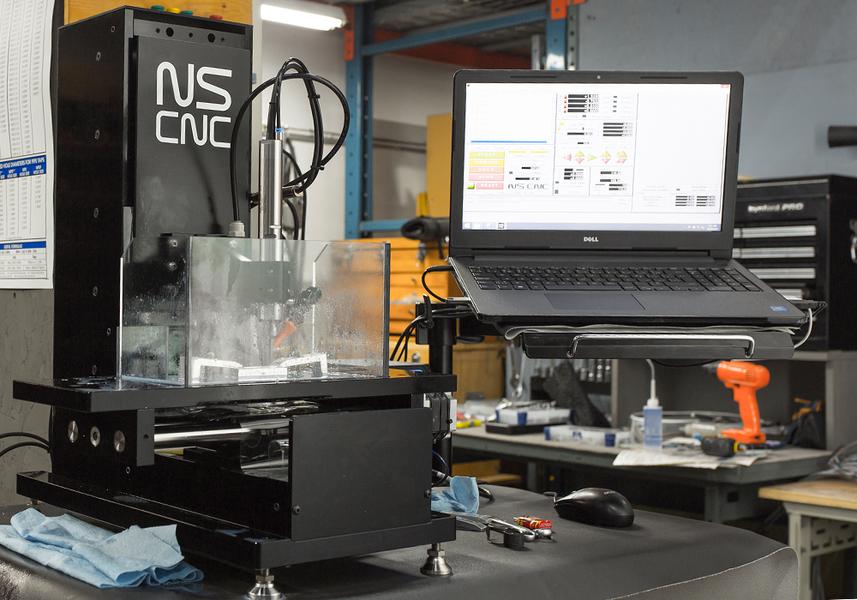

Системы управления для ЧПУ станков

Автоматизация процессов производства взошла на новую ступень развития. Компьютеры в системе управления уже давно стали обычным явлением. Многие люди знают, что такое CNC, а производством изделий с этой системой управления занимаются многие известные организации.

Принцип работы CNC

Функционирование ЧПУ станка осуществляется в следующей последовательности:

Что такое NC CNC?

CNC или Computer numerical control — одно из направлений в разработке устройств разного назначения, которое базируется на применении электронных аппаратов в системе управления. В России оно известно как числовое программное управление (ЧПУ).

ЧПУ является компьютеризированным комплексом, который управляет рабочими элементами устройства и контролирует выполнение задач. Любые движения таких элементов задаются управляющей программой для этого станка. Она формируется из команд, которые записаны на языке программирования устройства.

Компьютер сохраняет управляющую программу, и оператор всегда может ее использовать для выполнения определенной функции.

Справка : Система CNC расширяет возможности ранее применяемой системы NC. Ее основа — микроконтроллеры, логические контроллеры, а также компьютеры, основанные на микропроцессорах.

Классификация современных систем управления ЧПУ для станков

Международная классификация предусматривает следующие классификацию станков ЧПУ:

Подсистема управления ЧПУ

Центральная часть системы ЧПУ — подсистема управления. Она способна читать управляющую программу и отдавать команды разным аппаратам станка на выполнение определенного вида работ. Также она взаимодействует с человеком и позволяет оператору контролировать обработку.

Открытая

Открытые системы управления имеют аппаратную начинку, которая почти такая же, как и у домашнего компьютера. Их достоинство заключается в доступности и дешевизне электронных элементов, многие из которых можно купить в простом компьютерном магазине. Но надежность таких систем ниже, чем у закрытых.

Закрытая

Закрытые системы управления имеют свои алгоритмы и цикл работы, а также свою логику. У таких систем есть одно важное достоинство: они обладают высокой надежностью, так как все их элементы прошли тестирование на совместимость. Минус системы в том, что невозможно самостоятельно обновить систему ПО и редактировать ее настройки.

Исполнительный механизм

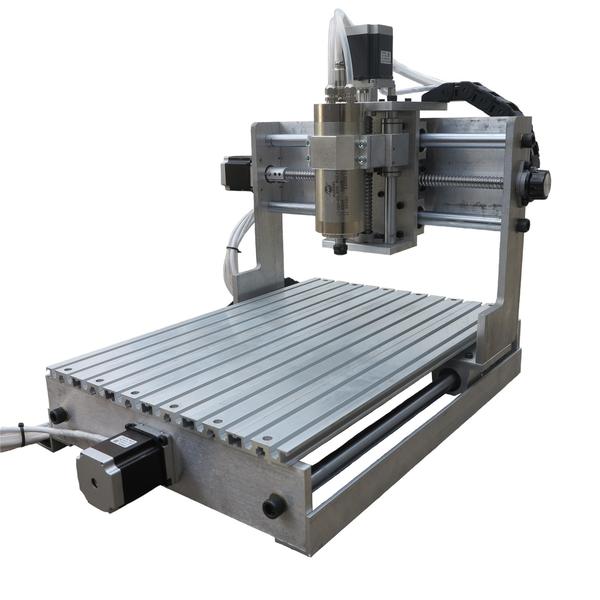

Исполнительный механизм изделия включает в себя рабочий стол и шпиндель. Стол управляется передвижением осей X и Y, а шпиндель осью Z. Подсистема состоит из набора двигателей и винтов, которые нужны для выполнения команд, поступающих из подсистемы.

Ходовой винт является важным элементом исполнительной подсистемы. По сравнению с устройствами, имеющими ручное управление, они имеют высокую точность, что минимизирует трение, появляющееся при движении исполнительного элемента и почти исключающее появление люфтов.

Двигатели — еще один важный элемент подсистемы. Особенности конструкции станка с ЧПУ предусматривают серводвигатели и шаговые электрические двигатели. Последние служат для образования электрических сигналов в дискретное механическое движение.

Подсистема обратной связи

Главные элементы подсистемы обратной связи — датчики, функционирующие как измерительная система. Они контролируют положение и скорость работы ножа. Блок управления принимает сигналы и создает новые, основываясь на исчислении разницы между настоящими и заданными параметрами.

Справка : Главная задача системы обратной связи заключается в обеспечении УС информацией о настоящем положении исполнительного элемента устройства и о скорости, с которой функционируют двигатели.

Какие бывают системы программного управления станками ЧПУ?

Устройства с ЧПУ отличаются между собой системой программного управления. Производятся устройства с двумя видами управления — позиционным и контурным.

Позиционное управление отличается от второго тем, что движение рабочих элементов осуществляется в заданной точке, при этом направление движения не задается. В итоге система устройства с ЧПУ автоматически будет искать короткий путь между точками.

Для устройств с ЧПУ контурного управления рабочие элементы перемещаются по определенной траектории и с определенной скоростью. Так, достигаются нужные характеристики обрабатываемого контура.

Какая из этих систем лучше, сказать нельзя. Ведь чтобы обработать сложную фасонную поверхность, нужно использовать контурную систему с ЧПУ, а чтобы просверлить или развернуть ее, идеально подойдет изделие с позиционным управлением.

Также существует адаптивное программное управление. Оно позволяет в автоматическом режиме приспособить изделие к меняющимся условиям технологической обрабатывающей системы.

Принцип работы управления токарным станком с ЧПУ

Многие операции, производимые на изделии с ЧПУ, происходят в автоматическом режиме. Все они делятся на основные, которые отвечают за металлообработку и вспомогательные, контролирующие отвод стружки, подачу смазочного материала, установку и снятие деталей.

Порядок осуществления работ на токарном станке следующий:

Все происходит автоматически, кроме установки и снятия детали со станка. Даже замер бывает автоматизированным, а элементы для закрепления имеют быстрозажимную оснастку.

Справка : В целом применение токарного станка приводит к уменьшению трудозатратности, ускорению рабочего процесса и уменьшению количества брака. Производство, которое обладает такими устройствами, более эффективное: уменьшается число травм на заводе и появляется возможность легко производить сложные металлические детали.

Сфера применения станков с ЧПУ определяется их конструкцией и принципом работы, поэтому прежде чем выбрать оборудование, нужно определиться с тем, какие станки и из каких материалов будут на нем обрабатываться.

Сферы применения станков с ЧПУ

В наше время числовое программное управление (ЧПУ) различными процессами приобретает все больший размах. Такая автоматизация становится обычным явлением, а область применения станков с ЧПУ охватывает практически все сферы человеческой деятельности. Эта тенденция заслуживает особого внимания любого современного человека.

Виды и принцип работы

Существуют разнообразные модели станков с ЧПУ, но их принцип действия во многом аналогичен. Это оборудование работает в автоматическом режиме под контролем оператора. Станок имеет 3 и более осей, по которым перемещается рабочий (режущий, обрабатывающий) инструмент. Каждая ось снабжена собственным шаговым двигателем, обеспечивающим необходимое движение инструмента по ней. Работа двигателей задается управляющей системой, подающей соответствующую команду в нужный момент согласно заложенной программе. В рабочей зоне расположены датчики, обеспечивающие обратную связь, сообщая координаты нахождения инструмента в пространстве. В результате осуществляется пространственная обработка детали в системе координат X, Y, Z с большой точностью. Станки с ЧПУ выполняются на базе ЭВМ и микропроцессоров, способных обрабатывать сложные управляющие программы.

Станки с ЧПУ способны выполнять разнообразные операции. По назначению можно выделить такие основные разновидности:

Важно! Помимо конкретного назначения станки с ЧПУ могут быть универсальными — многоцелевое оборудование или обрабатывающие центры. Основные варианты: токарно-сверлильно-фрезерные и фрезерно-сверлильно-расточные центры.

Область использования

Станки и обрабатывающие центры с ЧПУ широко применяются в таких областях:

Трудно найти области человеческой деятельности, где станки с ЧПУ нельзя или бессмысленно использовать. Они активно применяются в деревообработке, металлургии, в военно-промышленном комплексе, строительстве, производстве сельхозтехники и инвентаря, ювелирном деле. Они способны обрабатывать практически любые материалы: черные и цветные металлы, в т. ч. высокой твердости, пластик, дерево, стекло, стекловолокно, камни, бетон и т. д.

Применение токарных станков с ЧПУ

Токарные станки с ЧПУ широко применяются для обработки металлических деталей, но могут использоваться и для работы с другими материалами. Основные операции, которые выполняются ими:

Такие станки обеспечивают высокую точность обработки, изготовление деталей любой сложности, идеальную повторяемость деталей. Они широко используются при производстве особо ответственных элементов, в т. ч. из особо прочных материалов.

Важно! Высокую эффективность токарные станки показывают при серийном производстве, а также при изготовлении сложных деталей, когда требуется многократная смена режимов и параметров обработки.

Преимущества применения

Применение ЧПУ в обрабатывающем оборудовании имеет следующие преимущества:

Конечно, при внедрении в производство станков с ЧПУ следует учитывать, что их стоимость значительно выше, чем у обычного оборудования. Кроме того, потребуется обучение персонала для их обслуживания, а также придется понести затраты на разработку специфических управляющих программ. Эти проблемы указывают на необходимость проведения технико-экономического обоснования. Такие станки неэффективны при небольшом производстве стандартных изделий.

Высокую эффективность станки обеспечивают при изготовлении сложной и ответственной продукции, серийном производстве, а также при изготовлении разнотипных изделий. В этом случае ЧПУ значительно повышает производительность и качество, заметно снижает трудоемкость производства и в конечном итоге — себестоимость продукции.

Станки с ЧПУ отличаются универсальностью и обладают широкими возможностями. Они с успехом используются в различных областях человеческой деятельности, способны значительно повысить эффективность небольшого бизнеса и крупного производства. Важно правильно оценить целесообразность их применения.

Что такое ЧПУ станок

Содержание:

Системы ЧПУ для станков: просто о сложном

О том, как избавиться от однообразной и монотонной работы, и поручить ее каким-либо «умным» механизмам, человечество задумалось давно. Задолго до появления кибернетики и электронно-вычислительных машин. Еще в начале XVIII века прообраз станка с ЧПУ создал изобретательный француз Жозеф Жаккар. Изготовленный им механизм ткацкого станка управлялся куском картона, в котором в нужных местах были сделаны отверстия. Чем не перфокарта с программой?

Немного истории

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков ЧПУ, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

NC – это не Norton Commander

Изучая историю совершенствования «умных» ЧПУ станков, которые за рубежом когда-то обозначались аббревиатурой латинских букв «NC», студенты прошлых лет часто путали это понятие с популярной в те годы компьютерной программой-оболочкой. На самом деле сокращение NC произошло от английских слов NumericControl. Числовое управление было тогда весьма примитивным, и программа действий станка могла выглядеть как множество специальных штекеров, расположенных на контактном наборном поле.

Кстати, одна из первых советских транзисторных вычислительных машин для инженерных расчетов «Проминь», появившаяся в начале 60-х годов прошлого века, программировалась подобным образом. В то время управляющий модуль ЧПУ станка не мог должным образом реагировать на отклонения процесса обработки от расчетного, если такая ситуация происходила. Управляющие адаптивные микропроцессорные системы появились значительно позднее.

Со временем, по мере того, как совершенствовались электроника и вычислительная техника, в помощь новому поколению станков были приданы «думающие» управляющие модули на микропроцессорах и микроконтроллерах. Вот они-то и смогли обеспечить гибкое многовариантное управление процессом резания. И не только это. Такие системы получили более звучный титул «CNC», что по-английски звучит как ComputerNumericalControl. Наш термин ЧПУ оказался более универсальным, и его менять не пришлось.

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1.В зависимости от способа управления исполнительными механизмами станка:

● Позиционные. Здесь инструмент в соответствии с программой ЧПУ движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

● Контурные, в которых обработка может производиться по всей траектории движения инструмента.

● Универсальные – системы ЧПУ, в которых могут применяться оба принципа управления.

2.По возможностям и способу позиционирования:

● Абсолютный отсчет – местоположение подвижного механизма станка ЧПУ всегда определяется по расстоянию от начала координат.

● Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления ЧПУ:

● Разомкнутые – («открытого» типа). Перемещение исполнительных элементов производится по командам, содержащимся в программе. Информация о фактически достигнутых координатах отсутствует.

● Замкнутого типа (закрытые). В системах ЧПУ этого типа координаты положения исполнительных механизмов постоянно контролируется.

● Самонастраивающиеся («закрытые» повышенной точности). Более совершенная система, которая запоминает поступающие сведения о расхождении заданных и фактических координат исполнительного элемента, отрабатывает их, и корректирует новые команды с учетом изменившихся условий.

4.Поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают системы ЧПУ 1-го, 2-го и 3-го поколения.

5. Количество координатных осей. Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Его величество компьютер нуждается в программе

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы ЧПУ, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка ЧПУ, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду ЧПУ может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Например: G01 X0 Y0 Z110 F180; G02 X20 Y20 R5 F200; G04 P1000.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка ЧПУ, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Например: M3 S2000; M98 P101; M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК. Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

● Составление и ввод программы на стойке ЧПУ. Пульт управления большинства современных систем управления содержит клавиатуру и дисплей, что позволяет программировать и просматривать виртуальную имитацию процесса обработки непосредственно на рабочем месте. Многие системы позволяют производить ввод программ в «фоновом» режиме, когда станок занят обработкой заданной детали.

● Использование возможностей CAD-CAM систем компьютеризированной подготовки производства. Специальное программное обеспечение позволяет создать трехмерную модель детали, рассчитать и подготовить программу для ее производства. А также виртуально «изготовить» требуемую деталь, используя реальные данные о кинематике конкретного станка ЧПУ. Этот метод позволяет создавать управляющие программы быстро и точно, практически исключить ошибки программирования и связанную с этим порчу заготовок. Особенно высока эффективность данного способа при создании УП для изготовления особо сложных деталей.

Структурно программа в G-кодах состоит из кадров. Так называют группы команд, которые предназначены для совершения какого-либо завершенного действия. Кадры могут состоять и из одной команды. Об окончании каждого «кадра» сообщает знак перевода строки (ПС/LF). Каждая программа начинается с пустого «кадра», который состоит их знака «%», а заканчивается кодами М02 или М30, обозначающими соответственно финиш программы ЧПУ или окончание имевшегося в памяти информационного блока.

Указанная структура и язык подготовки программ для оборудования с ЧПУ закреплены в международных стандартах RS2740, ISO-6983-1.82, а также ГОСТ СССР 20999-83. Отечественные профильные специалисты часто используют обозначение «ИСО-7 бит», которое закрепилось за программами в G-кодах еще со времен СССР. Программисты компаний, которые разрабатывают и производят станки с ЧПУ, при подготовке программного обеспечения обязаны придерживаться требований мировых стандартов.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

Системы ЧПУ всемирно признанных лидеров отрасли

Программное обеспечение для цифровой управляющей системы SINUMERIK, которую выпускает всемирно известная корпорация SIEMENS AG, также базируется на G и M кодах, но содержит и некоторые дополнительные команды, не включенные в стандарт. Современные полностью цифровые системы ЧПУ на базе платформы Sinumerik 840D используются на самых сложных процессах металлообработки, требующих высокой точности и быстродействия.

Многовариантность и гибкость программирования в G и M кодах учтена создателями программных станций и передовых систем ЧПУ HEIDENHAIN. Эта немецкая компания успешно работает в направлении модернизации устаревших станков NC за счет установки новых управляющих систем. Универсальные программные станции от компании Heidenhaih позволяют не только создавать необходимые программы обработки на персональных компьютерах, но и тестировать ПО, подготовленное при помощи CAD-CAM систем.

Успешно работает в России и странах СНГ испанская компания FAGOR AUTOMATION. Ее последние разработки, к которым относится ЧПУ FAGOR CNC 8070, полностью совместимы с

персональным компьютером, имеют феноменальные возможности и могут управлять самыми сложными станками. Возможно управление по 28 (!) интерполируемым осям (4 канала одновременно), может поддерживать по 4 шпинделя и инструментальных магазина. Создатели системы гарантируют скоростную обработку, нанометрическую точность и высочайшую чистоту обработки поверхности.

Станки с ЧПУ прочно вошли в нашу жизнь и стали незаменимыми помощниками человека в производственной деятельности. Без этих систем было бы невозможно изготавливать многие, успевшие стать привычными и обыденными вещи. Причем все необходимые детали станки под управлением ЧПУ обрабатывают быстро и качественно, с недостижимой ранее точностью, а при массовом производстве – невероятно низкой себестоимостью. Дальнейшее развитие систем ЧПУ идет по пути объединения отдельных станков в производственные комплексы, удешевления процесса подготовки производства и снижения стоимости управляющих систем. Пожелаем разработчикам успеха!