Для чего нагревают металл

Нагрев металла

Полезное

Смотреть что такое «Нагрев металла» в других словарях:

нагрев металла — Технологич. операция повышения темп ры металла. Цель н. м. перед обработкой давлением (прокаткой, ковкой, штамповкой, кузнечной сваркой и т.д.) — придание ему необход, пластичности, а при термич. или химико термич. обработке — измен,… … Справочник технического переводчика

Нагрев металла — [metal heating] технологическая операция повышения температуры металла. Цель нагрева металла перед обработкой давлением (прокаткой, ковкой, штамповкой, кузнечной сваркой и т.д.) придание ему необходимой пластичности, а при термической или химико… … Энциклопедический словарь по металлургии

Безокислительный нагрев — нагрев металла с минимальным образованием окалины, который проводят в газовых печах скоростного нагрева, печах с атмосферой продуктов неполного сгорания газа, токами высокой частоты. При безокислительном нагреве в атмосфере контролируемого… … Энциклопедический словарь по металлургии

БЕЗОКИСЛИТЕЛЬНЫЙ НАГРЕВ — нагрев металла с минимальным образованием окалины, который проводят в газовых печах скоростного нагрева, печах с атмосферой продуктов неполного сгорания газа, токами высокой частоты. При безокислительном нагреве в атмосфере контролируемого… … Металлургический словарь

двухстадийный нагрев — [two stage heating] последовательный нагрев металла в двух печах с резким изменением температурно скоростного режима. Двухстадийный нагрев используют, в частности, при прокатке легированных и высококачественных сталей с целью уменьшения… … Энциклопедический словарь по металлургии

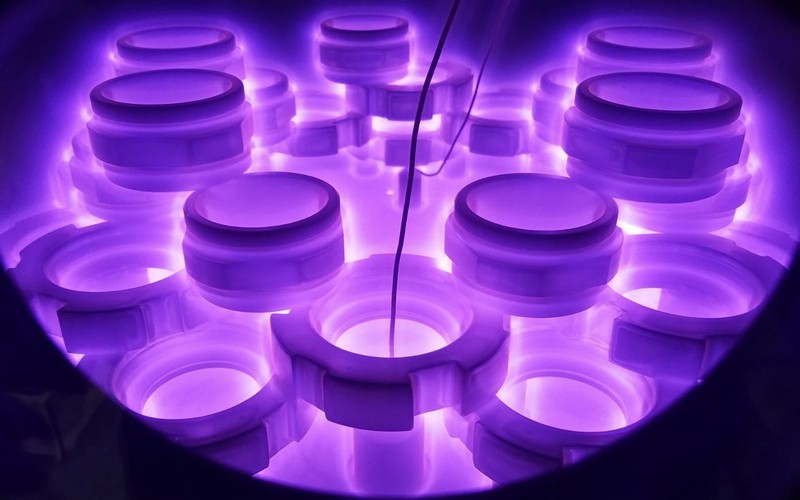

индукционный нагрев — [induction heating] нагрев металла в индукционном поле за счет возбуждения в нем вихревых токов (Смотри Индукционная печь). Индукционным нагревом называют нагрев токами высокой частоты (ТВЧ). Применяется для пластической и термической обработки… … Энциклопедический словарь по металлургии

пламенный нагрев — [flame heating] нагрев металла в печах теплоотдачей открытого пламени, полученного при сжигании топлива (Смотри Нагревательная печь), Смотри также: Нагрев металла электронно лучевой нагрев … Энциклопедический словарь по металлургии

электроконтактный нагрев — [resistance heating] электрический нагрев при пропускании электрического тока через нагреваемое тело. (Смотри Печь сопротивления). Часто электроконтактный нагрев называют кондукционным; Смотри также: Нагрев металла электронно лучевой нагрев… … Энциклопедический словарь по металлургии

электронно-лучевой нагрев — [electron beam heating] нагрев за счет энергии пучка электронов, ударяющих в поверхность материала (Смотри Электронно лучевая печь). Смотри также: Нагрев металла струйный нагрев плазменный нагрев … Энциклопедический словарь по металлургии

струйный нагрев — [jet heating] нагрев теплоотдачей струй нагретого газа, ударяющих в поверхность нагреваемого материала (Смотри Противоточная печь). Смотри также: Нагрев металла электронно лучевой нагрев плазме … Энциклопедический словарь по металлургии

НАГРЕВ МЕТАЛЛА

Нагрев металла для обработки давлением производится главным образом с целью повышения его пластичности и уменьшения сопротивления деформированию. Нагрев является одной из важнейших операций обработки металлов давлением, от которой в большой степени зависит точность размеров изделий, их качество, правильное использование оборудования, инструмента и др. Нагрев должен обеспечить равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание.

Способ нагрева определяется характером передачи тепла металлу. Если тепло передаётся металлу за счёт соприкосновения его поверхности с какой-либо средой (газообразной, жидкой или твёрдой), нагретой до более высокой температуры, то такой способ является косвенным. Если тепло аккумулируется непосредственно в самом металле (в поверхностном слое или во всем сечении), а температура окружающей среды остаётся ниже температуры металла, то такой способ нагрева называется прямым.

Производительность нагревательного устройства зависит от скорости нагрева металла и при прочих равных условиях возрастает с увеличением скорости нагрева. Однако для качества металла небезразлично, с какой скоростью производить нагрев. При медленном нагреве помимо снижения производительности может возникнуть брак металла из-за обезуглероживания, окисления. При быстром нагреве из-за чрезмерно большой разницы температуры между поверхностью и серединой заготовки могут появиться трещины.

Таким образом, существует максимальная скорость нагрева, при которой будет обеспечено высокое качество изделия при наименьших затратах; эту скорость называют допустимой. Скорость нагрева может быть выражена величиной, показывающей повышение температуры металла в единицу времени (град/с, град/мин), или временем нагрева, приходящимся на каждую единицу толщины (мин/см, с/мм).

Скорость нагрева зависит от ряда факторов, главными из которых являются: перепад температур по сечению заготовки, форма и размер поперечного сечения заготовки, теплофизические свойства металла, способ нагрева.

Процесс нагрева может быть разбит на два периода. Первый характеризуется максимальным перепадом температур по сечению заготовки ∆tmax; второй – конечным перепадом температур ∆tк, когда поверхность заготовки достигла температуры верхнего предела ∆tв.п..

Первый период является наиболее опасным с точки зрения образования трещин, так как в этот период получается максимальный перепад температур между поверхностью и центром заготовки ∆tmax. Перепад температур ∆tmax вызывает появление в заготовке тепловых напряжений, являющихся следствием различного теплового расширения наружных и центральных слоёв заготовки. Поверхностные слои заготовки, как более нагретые, стремятся расшириться, увеличиться в объёме, чему препятствуют внутренние, более холодные слои. В результате этого в поверхностных слоях возникают сжимающие напряжения, а во внутренних – растягивающие. Величина этих напряжений тем больше, чем больше разность температур и чем ниже общая температура металла, при которой они возникли. Если в нагреваемой заготовке имелись остаточные внутренние напряжения, то при быстром нагреве последние, суммируясь с тепловыми напряжениями, могут превысить прочность металла и вызвать образование в ней трещин.

Помимо указанных напряжений при нагреве могут возникать структурные напряжения, являющиеся результатом структурных превращений, сопровождающиеся изменением объёма фаз. Однако эти напряжения возникают при таких температурах, при которых металл обладает достаточно высокой пластичностью, и поэтому не представляют опасности.

Так как различные металлы и сплавы обладают различной пластичностью и различными скоростями протекания процесса рекристаллизации, то в каждом конкретном случае деформирования необходимо опытное определение допустимого перепада температур. Установлено, что при обработке давлением малоуглеродистых и среднеуглеродистых сталей перепад температур ∆tк в 100˚ не оказывает влияния на качество металла.

Размер поперечного сечения сказывается на величине тепловых напряжений, которые тем больше, чем больше сечение. Следовательно, с увеличением поперечного сечения заготовки скорость нагрева должна уменьшаться.

Основными характеристиками теплофизических свойств, влияющими на скорость нагрева металла, являются: теплопроводность, теплоёмкость, удельный вес, электросопротивление и магнитная проницаемость. Влияние теплоёмкости, теплопроводности и удельного веса может быть учтено так называемой температуропроводностью, характеризующей скорость распространения температуры в металле.

Коэффициент температуропроводности определяется из выражения

где а – коэффициент температуропроводности, м 2 /ч;

λ – коэффициент теплопроводности, ккал/м∙ч∙град (Вт/м∙град);

с – удельная теплоёмкость, ккал/кг∙град (Дж/кг∙град);

γ – удельный вес, кг/м 3 (Н/м 3 ).

При электрических способах нагрева на распространение тепла в металле помимо температуропроводности оказывает влияние электросопротивление и магнитная проницаемость, так как они характеризуют количество поглощаемой заготовкой энергии при протекании по ней электрического тока. При нагреве возможно образование дефектов или брака.

Нагрев стали до температуры выше верхнего предела температурного интервала ∆tв.п. сопровождается интенсивным ростом зерна. Это явление называется перегревом. Перегрев также может явиться результатом длительной выдержки металла и при более низкой температуре. Перегрев снижает механические свойства стали, особенно ударную вязкость. В большинстве случаев перегрев можно исправить отжигом или нормализацией, однако в случаях, когда зёрна стали теряют способность к рекристаллизации, перегрев неисправим. При нагреве до температуры, значительно превышающей верхний предел выше температуры перегрева, интенсивное окисление металла происходит не только с поверхности, но и по границам зёрен с частичным их оплавлением; при этом связь между зёрнами нарушается, и металл при деформации разрушается. Это явление носит название пережога. Пережог является неисправимым видом брака.

При высоких температурах происходит активное химическое взаимодействие стали с окружающими газами (печными и воздухом), в результате чего её поверхностные слои окисляются и обезуглероживаются. Окисление поверхности металла называется угаром. Окисленный слой представляет собой окалину, образующуюся в результате диффузионного процесса окисления железа и примесей, входящих в состав стали. Окалина состоит из окислов железа в виде соединений Fe2O3, Fe3O4, FeO, располагающихся как бы в трёх слоях. Окислителями стали помимо кислорода являются углекислый газ, сернистый газ и водяной пар.

Активное окалинообразование при нагреве стали начинается при температуре около 700 ˚С и возрастает особенно быстро при температурах выше 900 ˚С. На величину угара влияют: температура нагрева, атмосфера рабочего пространства нагревательного устройства, продолжительность нагрева, химический состав металла, а также форма и размеры нагреваемой заготовки.

Угар причиняет ущерб производству, так как кроме безвозвратных потерь металла окалина при деформации вдавливается в поверхность металла, вызывая необходимость увеличения припусков на механическую обработку.

Окалина, являясь весьма твёрдым веществом, подобным наждаку, ускоряет в 1,5–2 раза износ инструмента (штампов, бойков, прокатных валков и т.п.), кроме того, взаимодействуя с подом и футеровкой нагревательных устройств, подвергает их разрушению.

В связи с причиняемым угаром ущербом необходимо принимать меры по его снижению и устранению его влияния на инструмент. С этой целью применяются методы ускоренного нагрева, нагрев металла с покрытиями, нагрев в нейтральной, восстановительной или защитной атмосферах. Однако полную защиту металла в процессе нагрева осуществить не удаётся, поэтому перед пластической деформацией применяют различные способы удаления окалины: при прокатке – предварительное пропускание слитков между рифлёными валками, сбивающими окалину; при штамповке – предварительную осадку заготовок или гидроочистку, заключающуюся в кратковременном действии на заготовку несколькими струями воды под давлением 10–15 МН/м².

Обезуглероживание стали, распространяющееся в отдельных случаях на глубину до 1,5–2 мм, заключается в выгорании углерода из её поверхностных слоёв (за счёт взаимодействия с кислородом и водородом).

Принципиально обезуглероживание зависит от тех же факторов, что и угар, поэтому мероприятия, снижающие угар, одновременно уменьшают и обезуглероживание.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Виды термической обработки стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам. Чтобы повысить их стойкость, придать другие необходимые свойства, прибегают к термической обработке, которая меняет физико-механические характеристики сплавов. Иногда это промежуточный этап на стадии производства металлической продукции, иногда – конечный.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

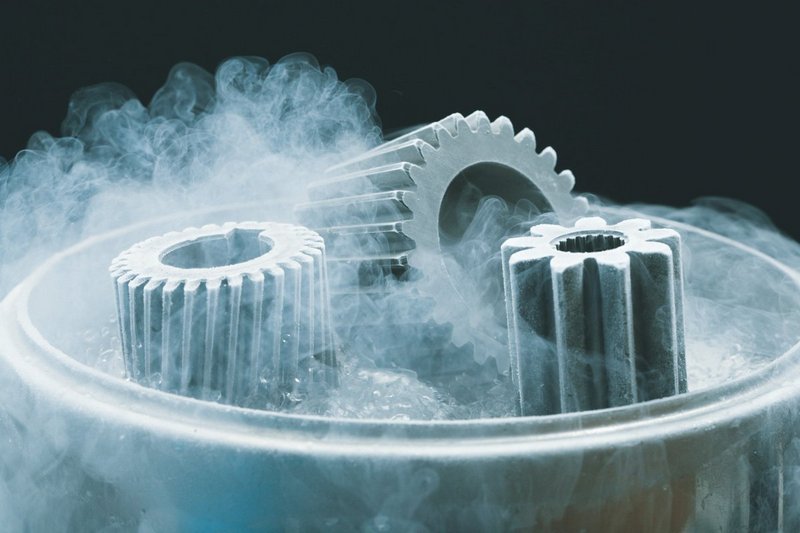

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Виды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.