Для чего нужен поликарбонат

Что такое поликарбонат: особенности, технические характеристики и специфика выбора подходящего материала

В индустриальном и частном строительстве полимерные изделия стали применять еще в 70е прошедшего столетия. Полувековая практика доказала и на деле подтвердила многочисленные преимущества использования синтетической продукции. Однако не все еще знакомы с ее вескими приоритетами.

Более того, есть люди, вообще не представляющие, что такое поликарбонат, какими техническими характеристиками и технологическими плюсами он привлекает строителей, как в конструкциях и сооружениях работает совсем не новый, но не всем еще известный материал.

Чтобы получить полноценные ответы на интересующие вопросы, стоит разобраться со спецификой полимерного продукта и особенностями его производства.

Содержание

Разновидности строительного поликарбоната

Популярность и востребованность поликарбоната в строительстве обоснована рядом приоритетных качеств, свойственных только полимерным материалам. Его необычайная легкость сочетается с достаточно высокой прочностью и с устойчивостью к ряду внешних воздействий.

Полимерный листовой материал активно вытесняет хрупкое и тяжелое силикатное стекло. Его гораздо активнее и охотнее применяют в остеклении строительных конструкций.

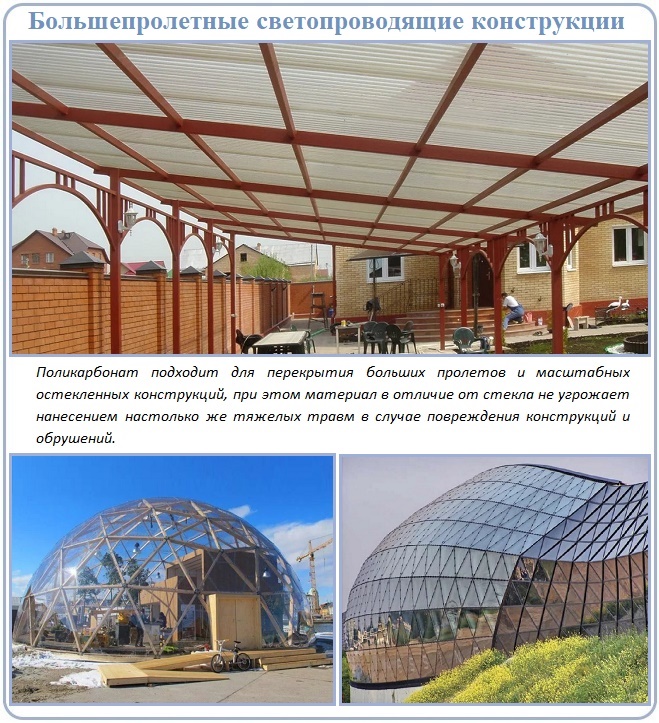

Используя поликарбонат, обустраивают террасы и оранжереи, сооружают навесы, козырьки над входными группами и крыши беседок. Служит кровельным покрытием, светопроводящим элементом панорамных окон, облицовкой стен.

Поликарбонат в отличие от стекла может держать довольно внушительную нагрузку без растрескивания и деформаций. Он подходит для перекрытия больших пролетов, не создает рискованных ситуаций, возникающих при разрушении масштабного панорамного остекления.

Материал синтетического происхождения не требует крайне бережного отношения во время транспортировки, доставки к месту работы и производства монтажных работ. Прост в обработке, не создает осложнений в раскрое. Во время работы с ним практически не бывает не пригодных для дальнейшего применения отходов и испорченных кусков.

По структурным показателям листовой поликарбонат делят на два подвида, это:

Обе разновидности подходят для формирования округлых поверхностей, что совершенно невозможно при использовании стекла. Но желающим реализовать интересную идею следует учитывать радиус изгиба, который обязательно указывается изготовителем материала в технической документации.

Получают оба вида материалов в результате поликонденсации двух химических компонентов: хлорангидрита дефинилопропана и угольной кислоты. Создается в итоге вязкая пластичная масса, из которой формируется монолитный или сотовый поликарбонат.

Для того чтобы получить полноценное представление об обеих разновидностях, разберемся со спецификой их производства и особенностями применения.

Монолитные поликарбонатные листы

Исходный материал для производства монолитного термопластического полимера поставляется в формате гранул. Изготовление проводится по экструзионной технологии: загружают гранулы в экструдер, где его перемешивают и расплавляют.

Размягченная равномерная массы продавливается через фильеру экструдера — плоскощелевое устройство, на выходе из которого получается полимерная плита равной толщины во всех точках. Толщина плитного поликарбоната варьирует от 1,5 мм до 15,0 мм. Одновременно с толщиной плите придают требующиеся габариты.

Монолитные полимерные плиты выпускают в обширном ассортименте, они отличаются:

Среди положительных качеств монолитного поликарбоната значится нулевое влагопоглощение. Он совсем не впитывает атмосферную воду и бытовые испарения, потому не гинет и не создает условия для расселения грибковых колоний.

Монолитный вариант не боится низких и высоких температур, отлично работает в широком диапазоне. В жаркую погоду, как и все полимеры, склонен к линейному расширению, что требуется в обязательном порядке учитывать при проектировании и проведении монтажных работ.

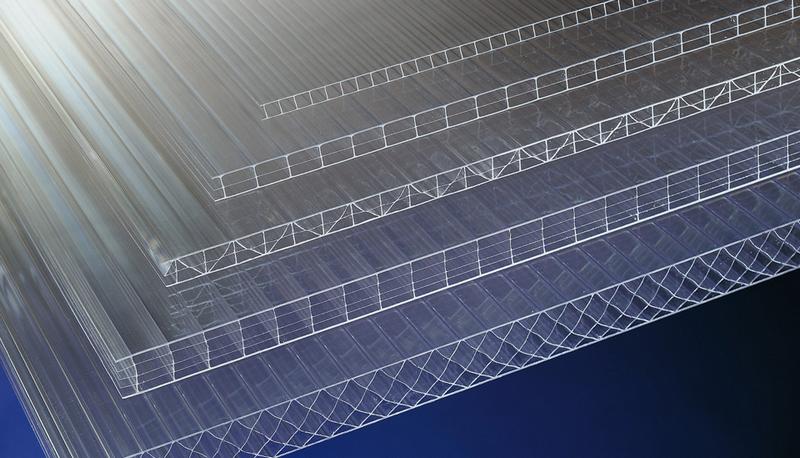

Сотовые поликарбонатные панели

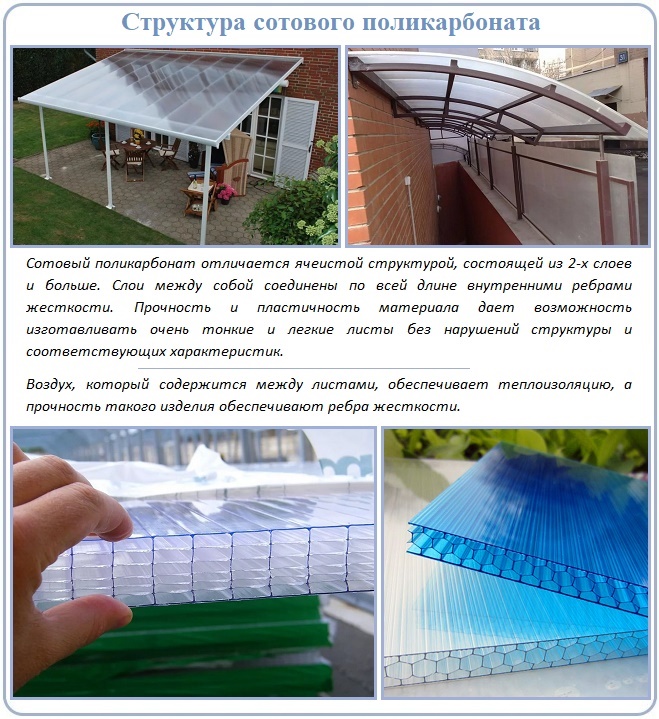

Производство сотового полимерного материала отличается от изготовления монолитного собрата только формой фильеры. При продавливании через нее создается многослойный материал с длинными продольными каналами малого сечения.

В сформированных фильерой каналах находится воздух, благодаря чему существенно увеличиваются изоляционные качества полимерного продукта, вместе с тем значительно уменьшается вес.

Позиции из сотового ассортимента различаются:

Созданные ребрами-перемычками каналы можно смело отнести как к плюсам материала, так и к его минусам. Несмотря на совершенную неспособность самого поликарбоната впитывать воду, они как раз наоборот, могут «подсасывать» влагу из расположенных рядом грунтов и растений, запросто пропускают в себя бытовые испарения.

Для того чтобы в каналы не проникала вода, которая, кстати, ощутимо снижает приоритетные изоляционные качества сотового поликарбоната, при выполнении монтажных работ их следует закрывать гибкими профилями – линейными монтажными деталями. Их применяют как для защиты края, так и для соединения смежных листов в одну конструкцию.

Оптимизация качественных характеристик

Поликарбонатные панели – отличный стройматериал, но все же и он не лишен недостатков. Он пропускает ультрафиолет группы А и Б. К минусом отнесем чувствительность к воздействию солнечного света, склонность неравномерно рассеивать лучи и способность поддерживать горение.

Рассмотрим, какими методами производители полимерных листов борются с отрицательными свойствами. Так мы поймем, на что следует обращать внимание, выбирая поликарбонат для частного строительства.

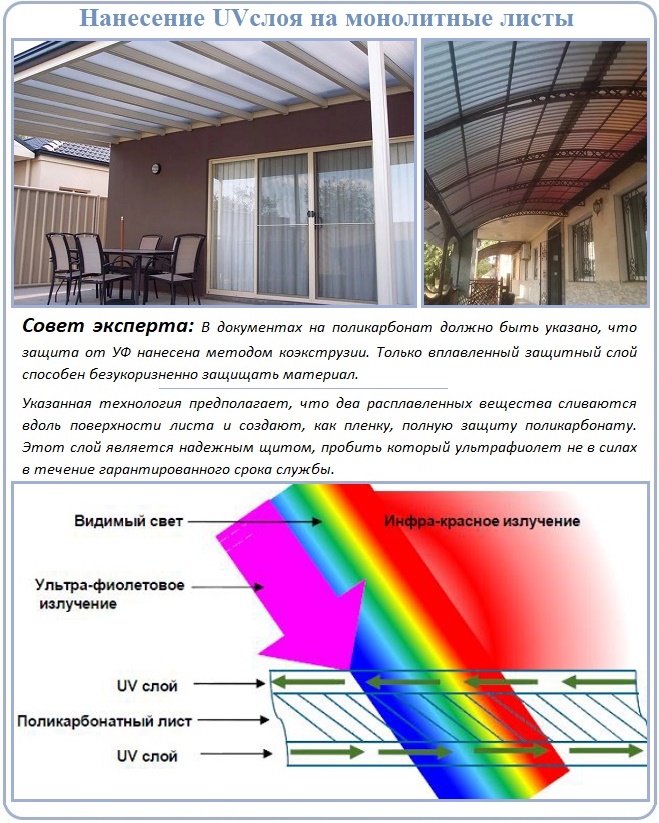

Нанесение защиты от ультрафиолета

Существенным минусом созданных из поликарбоната плит не зря признают способность пропускать ультрафиолетовую составляющую солнечного излучения, вредную для, например, растений в теплице. Далеко не полезна она и для отдыхающих под навесом, и для купающихся в бассейне с полимерным павильоном.

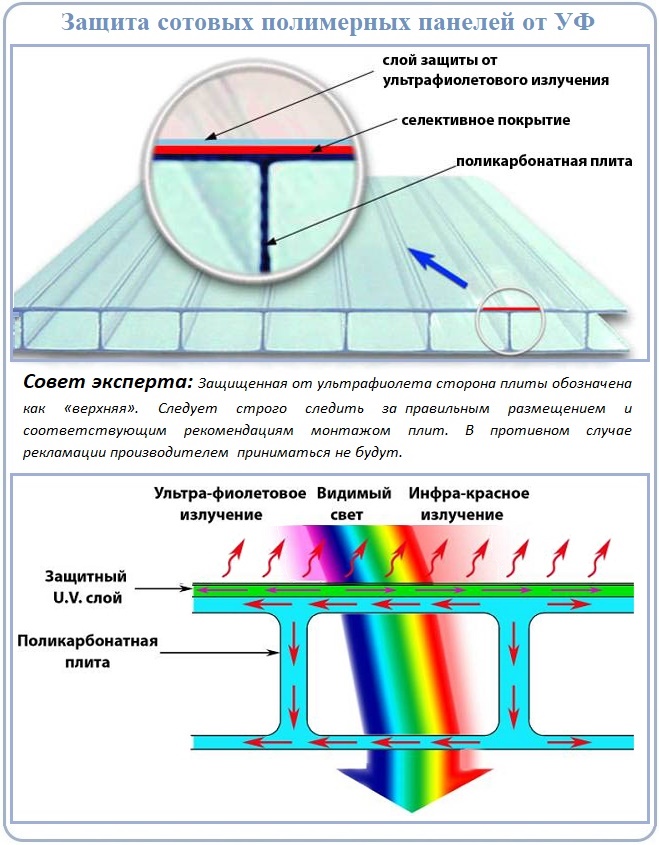

Кроме того УФ негативно действует на сам поликарбонатный лист, который желтеет, мутнеет, в итоге разрушается. С целью защиты материала и обустроенного с его помощью пространства внешняя сторона снабжается слоем, играющего роль надежного барьера от разрушающих лучей.

Раньше защитный слой выполнялся лаковым покрытием, к недостатком которого относилась неравномерность нанесения, способность растрескиваться и быстро мутнеть. Его и сейчас можно встретить на контрафактной продукции, так как у производителей подобных изделий нет ни оборудования, ни составов для выполнения правильной защиты от УФ.

Качественный поликарбонат не покрывается защитной оболочкой, она как бы вплавляется в его верхний слой. Метод подобного нанесения называется коэкструзией. В результате смешивания двух веществ на молекулярном уровне создается щит, непроницаемый для ультрафиолетового излучения.

Толщина созданного путем вплавления слоя всего лишь пара десятков микрон. По сути, он представляет собой тот же поликарбонат, но обогащенный УФ-стабилизатором. В ходе эксплуатации слой не трескается, не крошится и не осыпается, а верой и правдой служит владельцам ровно столько, столько эксплуатируется поликарбонатная панель.

Отметим, что наличие стабилизатора не определяется визуально, его наличие подтверждает только техническая документация от производителя, дорожащего собственной репутацией. Для того чтобы можно было определить эту вещество в поликарбонате, в процессе ее вплавления вносят еще и оптическую добавку.

Рассмотреть оптическую добавку можно под обыкновенной ультрафиолетовой лампой, но сам стабилизатор вы не увидите никогда. Поэтому лучше покупать материал в ответственных магазинах, закупающих поликарбонат у проверенных поставщиков. Только в этом случае «напороться» на контрафакт будет практически невозможно.

Еще запомните, что стабилизатор ультрафиолета не вносится на всю толщину листа. Такая концентрация просто нерациональна, да и цена бы на продукт выросла бы в сотни раз. Поэтому уверения продавца или изготовителя материала в том, что стабилизирующее вещество внесено на всю мощность, можно с полным основанием расценивать как обман и желание продать подделку.

Сторона, с которой вплавлен стабилизатор, обозначается на материале как «верхняя». Устанавливать поликарбонатные листы нужно только так, чтобы она создавала внешнюю поверхность и первой встречала солнечные лучи. Только в этом случае защита от ультрафиолета стопроцентно выполнить возложенные на нее обязанности.

Добавка для рассеивания света

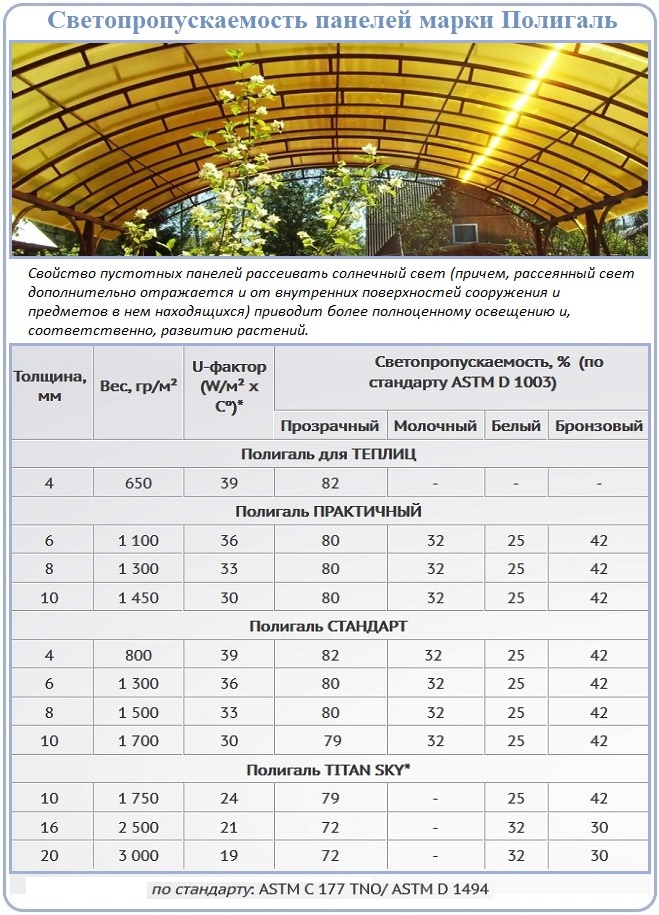

Способность рассеивать свет – свойство, весьма полезное в тепличном хозяйстве. Поэтому обращать на него внимание следует, если поликарбонатные листы покупаются для сооружения теплицы.

Светорассеивание обеспечивает более полный охват освещаемой территории за счет перенаправления солнечных лучей, гарантирует равномерность поставки света ко всем находящимся в закрытом объекте растениям. К тому же, рассеянные лучи внутри теплицы дополнительно отражаются от различных поверхностей, что еще дополнительно усиливает поток света.

Свойство распределять равномерно солнечные лучи у монолитных листов гораздо выше, чем у сотовых панелей. А так как в обустройстве теплиц используется преимущественно сотовый вариант, то о проценте светорассеивания нужно обязательно осведомиться у продавца или найти о нем информацию в паспорте продукта.

Нужно запомнить, что:

Преломлять и рассеивать свет поликарбонат начинает после введения в состав дифьюзера LD – микроскопических частичек, формирующих указанный эффект.

Эта добавка вносится при производстве прозрачных панелей, благодаря чему способность пропускать свет у монолитных листов повышается до 90% (данные для материала толщиной 1,5 мм). Ее добавляют при изготовлении белого поликарбоната, светопроводящая способность которого варьирует в итоге в диапазоне от 50 до 70%.

Введение ингибитора против горения

Как и все полимерные соединения, поликарбонат без использования специфических добавок будет поддерживать огонь. После внесения ингибиторов это качество ощутимо понижается. Монолитные листы и сотовые панели долго сопротивляются возгоранию и не выделяют отравляющих токсинов во время горения.

Стандартный монолитный поликарбонат относится к Г2 группе по параметрам возгорания, сотовый к Г1. Т.е. монолитные листы являются умеренно горючими, а сотовые панели слабогорючими.

По желанию заказчиков монолитные листы также могут быть изготовлены с соответствием требованиям группы Г1. Покупатель в этом случае должен получить сертификат на продукт с соответствующими характеристиками. По показателям воспламеняемости, способность распространять огонь и токсичности тоже могут быть вариации.

Исключение явления внутреннего дождя

Сотовый поликарбонат весьма популярен в сооружении теплиц, веранд, крытых павильонов для бассейнов, оранжерей, террас. Использование полимерных панелей практически исключает движение воздуха или существенно снижает его скорость. Ситуацию усугубляет специфический крепеж, используемый в строительстве, обеспечивающий герметичность.

Несмотря на наличие вентиляционных компонентов в устраиваемых из поликарбоната конструкциях выпадение конденсата полностью исключить практически невозможно. Естественные испарения и конденсат оседают на внутренней поверхности, снижают светопроводимость.

Конденсат и парообразная вода отрицательно воздействуют на растения, способствуют их загниванию в герметичных теплицах. Негативное влияние оказывается на деревянные детали конструкций, на поверхности которых расселяется разрушительный грибок. В крытых бассейнах формируется нездоровая атмосфера.

Как устранить запотевание? Да нанесением противотуманного покрытия, получившего технический термин Антифог (против тумана). После его нанесения на внутренней поверхности поликарбонатных конструкций испарения и конденсат не задерживаются вследствие изменения натяжения на поверхности капель.

Многокомпонентный состав формирует условия для равномерного распределения воды по полимерной поверхности. Вода вступает во взаимодействие с ним, а не с соседними аналогичными молекулами. Испарения и конденсат в итоге не превращаются в крупные капли, создающие угрозу растениям и людям при выпадении, а быстро испаряются.

Учет термического расширения

Для того чтобы сооруженная с применением поликарбоната конструкция не деформировалась, необходимо учитывать, что в результате термического воздействия листы и панели способны увеличиваться в размерах.

Учет теплового расширения обязателен на стадии разработки проекта, а сведения о линейном размере теплового расширения крайне важен для проектировщика.

Средние значения тепловых расширений для полимерных панелей составляет:

Кроме проектировщиков способность к тепловому расширению должна учитываться монтажниками, т.к. крепеж нужно устанавливать особым способом. Для того чтобы у листов и панелей была возможность двигаться, отверстия для саморезов сверлят больше диаметра их ствола, а также используют метизы с большими шляпками и компенсаторами.

Сотовые панели и монолитные полимерные листы укладывают так, чтобы между ними оставался зазор. Тогда при расширении у полимерных элементов будет резерв, благодаря которому они не станут «выталкивать» друг дружку, упираясь краями. Зазор этот закрывает в конструкциях гибкий профиль.

Если при проектировании и сборке конструкций тепловое расширение учтено, сооружения без проблем прослужат больше, гарантированного производителем срока. Устроенные с помощью поликарбонатных листов и панелей компоненты не будут трескаться и крушиться от натяжения и переизбытка напряжения.

Самостоятельным домашним строителям также следует помнить о склонности полимерных листов и панелей к расширению при термическом воздействии, как прямом, так и косвенном, то есть происходящем в условиях повышения градуса в окружающем пространстве.

Выводы и полезное видео по теме

Видео № 1 поможет наглядно ознакомиться с видами поликарбоната и понять, в чем из отличия:

Видео №2 представит советы по выбору сотовых поликарбонатных панелей для сооружения теплицы:

Видео № 3 вкратце ознакомит с типоразмерами и сферой применения сотового поликарбоната:

Предложенная нами информация не просто знакомит заинтересованных посетителей с популярным стройматериалом и спецификой его применения.

Мы постарались вам объяснить, как выбрать достойный вашего внимания продукт, который прослужит гарантированный срок и, наверняка, гораздо дольше. Учет приведенных в описании критериев и советов необходим для достижения положительного результата, как в приобретении, так и в сооружении.

Поликарбонат

Что такое поликарбонат

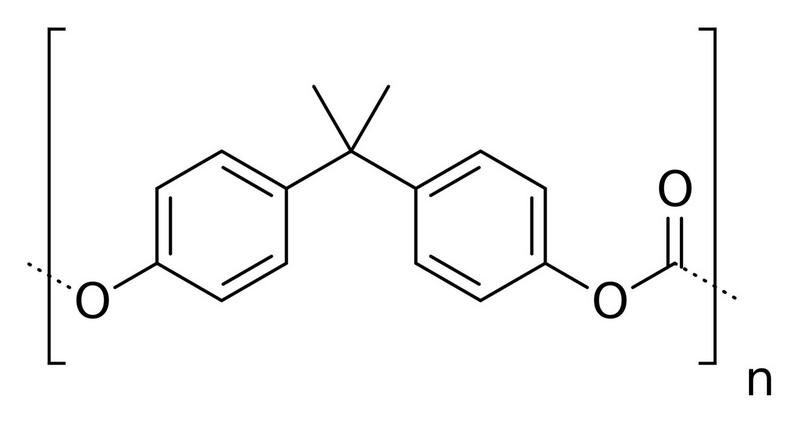

Поликарбонат (ПК, PC) является гетероцепным полимером полибисфенол-А-карбоната и относится к группам термопластов и сложных полиэфиров. Он является уникальным материалом, обладающим замечательным набором свойств: отличной прозрачностью, ударной прочностью и термостойкостью.

Химическая формула полимера представлена на рисунке ниже (n – степень полимеризации).

Рассматриваемый полимер производят методом поликонденсации по одной из нескольких доступных технологий. В России его выпускает ОАО «Казаньоргсинтез» (Татарстан) и ООО «Гамма-пласт» (Москва). Товарный ПК выпускается в виде гранул, которые расфасованы в мешки по 25 кг или в биг-беги.

История ПК

Материал, похожий по описанию на поликарбонат впервые упоминается еще в 19 веке. Достоверно известно, что в 1898 году немецким химиком А. Эйнхорном был впервые описан механизм синтеза PC.

Однако коммерческое применение поликарбонат получил в 1950-е годы, когда его синтезировал Герман Шнелл, работавший в известной до сих пор компании BAYER (Германия). «Байер» и получил первый патент на PC под торговым именем Makrolon. Примерно в те же годы была разработана другая технология синтеза ПК, в виде сырья в ней применялся бисфенол А. Эту технологию применяли компании Mobay (торговое название MERLON) и General Electric (марки Lexan и Nalgene).

Крупнотоннажный выпуск поликарбонатов стартовал в 1960-е, а несколькими годами позже появился самый известный ныне материал на базе PC – сотовый поликарбонат. Такой материал, сочетающий в себе свойства листа и профиля, продается по всему миру под десятками брендов, среди которых Lexan, Makrolon, Bayblend, Makroblend, Trirex и другие.

Свойства ПК

При всех своих достоинствах полимер в чистом виде не стоек к действию ультрафиолета. Без светостабилизаторов или специального покрытия в составе поликарбонат за считанные годы на свету разрушается и становится непригодным для применения. Для решения этой проблемы в массу полимера добавляют стабилизаторы, а на листы наносят защитную пленку со специальной маркировкой.

Рис2. Деградировавший на свету материал

Плотность поликарбоната составляет всего около 1200 кг/куб.м, что делает конструкции даже из монолитного полимера достаточно легкими. Также он характеризуется хорошей размерной стабильностью, жесткостью и ударной вязкостью при различных температурах.

Предел упругости данного полимера при растяжении выше 2300 МПа, предел прочности более 70 МПа. PC обладает минимальным коэффициентом влагопоглощения – не более 0,2 процента, а его ударная прочность в 250 раз выше показателя силикатного стекла и около 10 раз выше уровня полиметилметакрилата («оргстекла).

Основные химические характеристики полимера:

— стойкость к гидролизу не постоянная величина, она изменяется в зависимости от окружающего давления и температуры. Если температура стабильно превышает 60 градусов, то поликарбонат начинает медленно деградировать;

— устойчивость к действию солей, маслам и смазкам;

— стоек к действию разбавленных кислот;

— частичная растворимость в хлорированных, циклогексаноне и диоксане;

— слабая устойчивость к щелочам и полярным органическим соединениям (аммиаку, альдегидам, кетонам, спиртам);

— плохая устойчивость к действию ароматических и алифатических углеводородов.

В связи с этим важно отметить, что описываемый полимер, хотя и подвержен разрушению химическими агентами, но это не значит, что они сильно влияют на его эксплуатационные свойства. ПК хорош тем, что под действием химиката он может лишь незначительно раствориться и абсорбировать химикат при практически не изменившихся характеристиках. В случае необходимости его контакта с герметиками, клеями, моющими средствами и т.д. крайне желательно проверить их состав на совместимость с ПК. Например, не стоит чистить поликарбонатные изделия средствами на основе аммиака.

Экологические характеристики поликарбоната высокие ввиду его химической стойкости. Кроме того, его свойства почти не ухудшаются при повышении или понижении температуры в разумных пределах использования.

Переработка ПК

Основная масса рассматриваемого полимера перерабатывается в изделия методом экструзии. Это касается сотового или монолитного листового ПК и пленок, а также более редких труб и профилей. Довольно большую часть полимера перерабатывают также литьем под давлением в детали для автопрома (где зачастую используют сплав PC-ABS), оптические и светотехнические изделия и т.д. Как с большинством пластмасс, для его литья используют специальные марки, отличающиеся от экструзионных.

Экструзия поликарбоната происходит при температурах от 240 до 280 градусов С. Литье под давлением обычно при более высокой температуре – порядка 300 градусов и выше. При литье ПК может подгорать с выделением черных следов на изделии, особенно при попадании каким-то образом в полость материального цилиндра или горячего канала прессформы воздуха. Этот дефект является типичным для литья поликарбонатных деталей.

Общая информация по применению ПК

Хорошие прочностные и физико-механические характеристики, а главное прекрасная прозрачность, позволяют применять рассматриваемый полимер для производства защитных очков, забрал для шлемов, спортивных шлемов и очков и т.п.

Специальный профиль, а именно выпускающийся практически только из ПК сотовый листовой пластик, широко применяется в строительстве, причем в некоторых неответственных случаях даже как альтернатива стеклу. Также этот материал находит применение в кровельном деле, и в других местах, где нужна его транспарентность и низкая стоимость.

Также сотовый поликарбонат применяют в тепличном сельском хозяйстве. Он гораздо прочнее и стекла и полиэтиленовой пленки, которые правили в теплицах до появления сотового ПК. Притом, что коэффициент светопропускаемости сотового пластика гораздо выше, чем у полиэтилена.

Монолитный поликарбонат применяется для производства CD, DVD, Blue-Ray и т.п. дисков, линз и светотехнической продукции, например рассеивателей светильников. Выпускают и монолитный листовой PC. По свойствам он во многих случаях может заменить минеральное стекло, при этом обладая в разы большей прочностью.

Одна из главных областей потребления поликарбонатов – это пленки. Они обладают рядом полезных свойств, прежде всего прочностью, высокими эстетическими данными. Это позволяет применять поликарбонатные пленки в различных местах от пищевой промышленности до рекламной индустрии. Так, они используются для упаковки продуктов при высокой температуре. Ее можно применять и в медицине, например для упаковки медизделий.

Ниже рассмотрим области применения данного полимера более детально.

Сотовый поликарбонат

Это листовой пластик, выпускающийся на экструзионных линиях из преимущественно первичного полимера. Состав линий подробно описан в специализированной литературе по экструзии, отметим лишь, что она состоит из экструдера, формующего инструмента (фильеры или экструзионной головки), определяющей конструкцию листа, калибрующих, охлаждающих, тянущих и отрезных устройств.

Рис.3. Разновидности сотового ПК

Сотовый пластик (многоперегородчатый поликарбонат) представляет собой листы, обладающие ячеистой структурой (см рис.2). Такой же конструкции производятся стеновые отделочные панели ПВХ, однако их ширина гораздо меньше, чем у сотового ПК. Современные технологии позволяют выпускать подобные листы с толщиной стенки от 0,3 миллиметров и выше. Это дает возможность получать материал с минимальным весом, достаточной прочностью и широким диапазоном свойств. Воздух, располагающийся между горизонтальными и вертикальными стенками сотового листа придает ему повышенные теплоизоляционные свойства. Ниже приведены некоторые наиболее ценные характеристики сотового пластика:

— отличная ударная прочность,

— очень низкий удельный вес,

— хорошая химическая стойкость,

— стойкость к атмосферному влиянию,

Сотовый поликарбонат безопасен при остеклении: прочен и не дает очень острых частиц в случае, если его все-таки разбить. Его особый слой защищает от наиболее вредной для здоровья человека и живых организмов области ультрафиолета. Такой пластик обладает всеми качествами для создания эстетичных, легких и прочных конструкций.

Сотовый ПК успешно применяется в следующих конструкциях: элементах кровли, навесах, парниках и оранжереях, беседках, верандах, перегородках внутри помещений, рекламных конструкциях и витринах, а также в качестве отделочного материала.

Монолитный поликарбонат

Этот тип ПК, как следует из названия, не имеет ячеистой структуры, а является сплошным экструдированным листом полимера необходимой толщины. В целом монолит обладает теми же достоинствами, что и сотовый пластик. Монолитный ПК даже более светопрозрачен, чем сотовый, по оптическим характеристикам он близок к силикатному стеклу.

Монолитный поликарбонат также гораздо более прочен. Существуют данные, что листа из ПК толщиной 12 мм достаточно для получения пуленепробиваемой конструкции. Также такой пластик не имеет некоторых недостатков, связанных с ячеистой структурой сотового поликарбоната, например возможного попадания в полости воды, возникновения там водорослей («цветения»).

Однако, легко догадаться, что монолитный пластик гораздо более тяжел и дорог, ввиду того что на его производство уходит большее количество высококачественного и дорогостоящего полимера. Также процесс производства технологически более медленный, а сам экструдер должен быть производительнее, чем в случае с сотовым листом.

Рис.4. Применение монолитного пластика

Тем не менее непосредственно для видового остекления монолитный материал выглядит более предпочтительным ввиду его лучших эстетических качеств, сохраняющихся на длительном промежутке времени. Монолитный ПК применяется и в высоконагруженных конструкциях, в частности его используют для остекления самолетов.

Поликарбонатная пленка

Одно из самых полезных свойств PC пленки – ее размерная стабильность. 10-минутный прогрев поликарбонатной пленки при температуре 150°С дает линейное уменьшение ее размеров не более, чем на 2 процента.

Пленка из поликарбоната хорошо сваривается различными методами, например термоконтактной сваркой, ультразвуковой и прочими. Она хорошо формуется, растягивается и поддается печати. Качественный рисунок на поликарбонатной пленке получается при помощи различных технологий, например шелкографией, флексопечатью, и т.д.

Недостатком ее является высокая газо- и паропроницаемость, что обуславливает необходимость в нанесении специального покрытия на пленку для повышения ее барьерных качеств.

Другие варианты применения

Всё более широкое распространение получают литьевые изделия из поликарбоната. В отличие от описанных выше профилей, листов и пленок, эти продукты производятся не на экструзионном, а на литьевом оборудовании. Либо на стандартных машинах для литья пластмасс под давлением, либо на специализированных агрегатах (как компакт-диски).

Важнейшей областью потребления ПК по всему миру является автомобильная промышленность. Из этого технически продвинутого полимера изготавливают не только прозрачные детали передней и задней оптики автомобиля, но и другие элементы, в том числе и непрозрачные. Для них поликарбонат часто используют не в чистом виде, а в сплаве с АБС пластиком. Это позволяет придать материалу некоторые нужные свойства и несколько удешевить его.

Незаменим ПК в производстве светотехнической продукции, особенно рассекателей светильников всех видов. Он обладает гораздо лучшими физико-механическими характеристиками, чем применяющиеся для этих целей стирольные полимеры и полиметилметакрилат (ПММА). Из него также производят и корпуса светильников, а также прочие конструкционные детали.

PC является одним из лучших полимеров для оптических изделий. Из него изготавливают не только линзы очков и забрала шлемов, но и линзы и другие приспособления с диоптриями, линзы светодиодов и прочие ответственные изделия.

Вторичная переработка поликарбоната

Сегодня особенно остро стоит проблема повторного использования отработанных материалов, в том числе пластиков. Рециклинг поликарбонатных продуктов вполне возможен и успешно применяется.

Сбор сотового и монолитного ПК для вторичной переработки не так затруднен, как сбор многих других полимеров, например полиэтилена в пакетах. Поликарбонат, как правило, используется сразу в достаточно больших объемах и его довольно просто демонтировать и сдать в переработку. Специализированные компании занимаются скупкой отходов и их вторичной переработкой или получением гранулированного вторсырья с дальнейшей его продажей. Обычно получение регранулята происходит по экструзионной технологии.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий