Для чего нужно цинковое покрытие на гвоздях

Что такое оцинкованные гвозди и для чего они нужны?

Гвоздь как вид крепежа известен с исключительно древних времен. Поначалу метизы вытесывали из твердых пород дерева или изготавливали из рыбьих костей. Но уже в бронзовом веке изделии стали отливать и ковать из сплавов. Однако по-настоящему доступным этот вид крепежа стал только в 19-м веке, когда метизы стали делать из проволоки, а не ковать.

Что такое оцинкованный гвоздь

Вообще гвоздь — это крепеж, выполненный в виде стержня, имеющий головку и острый конец. Гвоздь применяется для соединения различных материалов, зачастую древесных. Используется крепеж самым простым способом: гвоздь погружается в тела соединяемых деталей, где удерживается за счет силы трения.

Стержень гвоздя может иметь разную форму:

Изготавливают гвозди из разных материалов, что соответствует разному назначению крепежа:

Наиболее популярны при строительных работах, конечно, оцинкованные гвозди, поскольку долговечность их намного выше, а функциональность ни в чем не уступает черным или медным изделиям.

О том, что собой представляет оцинкованный гвоздь, вы можете узнать из видео ниже:

Разновидности изделий

Видов крепежа существует огромное множество. Соответственно, рассматривают несколько классификаций, позволяющих подобрать оптимальный вариант для разных работ.

По характеру материалов

Несмотря на простоту крепежа существуют различные его виды. Отличия в основном обусловлены характером материалов, которые этот гвоздь скрепляет.

Проволочные оцинкованные гвозди для асбестоцементной кровли по ГОСТу

По назначению

Кроме того, выделяют группы изделий, с более узкой специализацией, предназначенные для вполне определенного вида работ, причем тип гвоздя при этом может быть разным.

О применении ершеных оцинкованных гвоздей расскажет данное видео:

Изделия для пневматического пистолета

Это приспособление существенно экономит время при скреплении типовых деталей. Конструкция его достаточно проста, пользоваться им тоже легко, а гвозди необходимого вида и размера выпускает промышленность.

Строение у них примерно одинаковое, отличаются не изделия, а форма выпуска.

По виду крепежа

Крепеж после окончания монтажа может быть видимым, а может быть скрытым. Все метизы разделяют на 2 вида по этому признаку:

Про вес гвоздя оцинкованного читайте ниже.

Вес и размеры

Ассортимент оцинкованных гвоздей чрезвычайно широк. Однако размеры изделия и диапазон параметров зависят от его применения. Наиболее универсальные варианты выпускаются в самом широком диапазоне. Узкоспециализированные порой имеют не более 2–3 вариантов.

Например, параметры строительного обычного гвоздя с плоской шляпкой могут быть следующими.

| Наименование | Диаметр стержня, мм | Длина, мм | Диаметр головки, мм | Масса 1000 шт, кг |

|---|---|---|---|---|

| П 1,2*16 | 1,2 | 16 | 2,4 | 0,147 |

| П 1,2*20 | 1,2 | 20 | 2,4 | 0,183 |

| П 1,2*25 | 1,2 | 25 | 2,4 | 0,219 |

| П 1,4*25 | 1,4 | 25 | 2.8 | 0,302 |

| П 1,4*32 | 1,4 | 32 | 2,8 | 0,385 |

| П 1,4*40 | 1,4 | 40 | 2,8 | 0,482 |

| П 1,6*25 | 1,6 | 25 | 3,2 | 0,397 |

| П 1,6*40 | 1,6 | 40 | 3,2 | 0,633 |

| П 1,6*50 | 1,6 | 50 | 3,2 | 0,79 |

Выбор толевых метизов – круглых, например, намного меньше.

| Обозначение | Диаметр стержня, мм | Длина, мм | Диаметр шляпки, мм | Масса 1000 шт, кг |

|---|---|---|---|---|

| 2,0*20 | 2 | 20 | 5 | 0,482 |

| 2,0*25 | 2 | 25 | 5 | 0,605 |

| 2,5*32 | 2,5 | 32 | 6,25 | 1,22 |

| 2,5*40 | 2,5 | 40 | 6,25 | 1,52 |

| 3,0*40 | 3 | 40 | 7,5 | 2,23 |

А кровельные гвозди выпускаются только одного размера: с диаметром стержня в 3,5 мм, длиной в 40 мм и диаметром головки в 8 мм.

Технические характеристики

Гвозди проволочные регламентирует ГОСТ 283-75, он считается основным документом. Однако для строительных, круглых, тарных и так далее метизов существуют свои ГОСТы. По ГОСТу все гвозди делят на метизы круглого и фасонного сечения. Изготавливаются и те, и другие из низкоуглеродной стальной проволоки без термической обработки.

Документ указывает размеры изделия и возможные отклонения:

Особенности монтажа

Гвоздь – крепеж незатейливый, так что все особенности монтажа связаны не со строением самого метиза, а с характеристиками закрепляемого материала.

Цены на изделия

Гвозди – непревзойденный по популярности и востребованности крепеж. Оцинкованные гвозди служат дольше, поскольку защищены от коррозии слоем цинка.

Для чего нужно цинковое покрытие на гвоздях

Агеев В.С., генеральный директор

Кабанов Е.Б., главный научный сотрудник

ООО «НПЦ мостов»

Ерофеев В.С., начальник технологического отдела «Гипрометиз»

«Гипрометиз»

Защитные цинковые покрытия для крепёжных изделий

(Статья приведена здесь в сокращении)

В последнее время для метизных предприятий всё острее встаёт вопрос по увеличению срока службы выпускаемых крепёжных изделий. Одним из наиболее эффективных способов достижения этой цели является нанесение защитного цинкового покрытия. Обладая стационарным потенциалом на 0,2-0,3 мВ более отрицательным, чем железо, цинк при воздействии агрессивных сред (в виде электролитов) медленно растворяется за счёт электрохимических реакций при постоянном обновлении защитных пассивных плёнок, защищая, тем самым, ферритную подложку. Таким образом, цинковое покрытие выполняет роль протектора, «размазанного» по поверхности защищаемого изделия. За последние несколько десятилетий цинковое покрытие продемонстрировало высокие потребительские качества, позволяющие использовать его практически во всех сферах промышленности. Срок службы оцинкованного крепежа даже в промышленно-приморской атмосфере может достигать 30 лет, а увеличение жизненного цикла соединений помогает сократить затраты на ремонт и обслуживание. В зависимости от назначения и характеристик крепежа используют различные способы нанесения покрытий, каждый из которых имеет свои преимущества и недостатки.

Сегодня у метизных предприятий существует широкий выбор технологий цинкования продукции. Наряду с давно зарекомендовавшей себя технологией гальванического цинкования существует ряд новых методов нанесения цинкового покрытия, таких как термодиффузионное, цинкламельное и механическое цинкование крепёжных изделий. В этой статье мы постараемся описать технологии, применяемые на территории СНГ, и дать им объективную оценку.

Технология цинкования является одним из наиболее распространённых в промышленности методов защиты крепежа от коррозии. Высокие защитные (антикоррозионные) свойства этого покрытия объясняются тем, что в наиболее часто встречающихся коррозионно-активных средах (в промышленной и морской атмосфере, в пресной минерализированной и в морской воде) цинк является анодом почти ко всем применяемым металлам (кроме алюминия и магния). Благодаря этому, цинк растворяется в этих средах, а сталь (как катод) не подвергается разрушению до тех пор, пока на ней есть слой цинка.

Основным показателем цинкового покрытия является его коррозионная стойкость, выражаемая в виде срока службы в годах. Для ускоренной оценки защитной способности металлизационных, в частности и цинковых покрытий, применяют ускоренные климатические испытания до появления первых признаков коррозии, по результатам которых полученная долговечность с помощью коэффициентов ускорения (обычно Куск.=17-20) оценивается прогнозируемый срок службы покрытия. Для крепёжных изделий, требующих декоративных качеств покрытия, признаком начала коррозии служит показатель сохранности покрытия на 5-10 % площади покрытия. Для общепромышленного крепежа таким показателем является сохранность его на 50 % покрытой площади.

На сегодняшний день существует пять основных технологий нанесения цинкового покрытия на крепёжные изделия, а именно: гальваническое, термодиффузионное, горячее, механическое и цинкламельное цинкование. Самой распространённой на сегодняшний день является технология гальванического цинкования, с описания которой мы и начнём обзор.

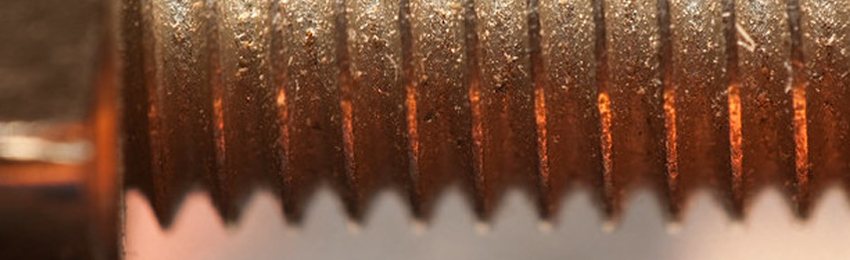

Технология горячего цинкования

Процесс нанесения цинкового покрытия «горячим» способом состоит из нескольких этапов: первоначально детали обезжиривают, промывают, протравливают в кислоте и повторно промывают. Далее детали помещают в барабан и окунают в ванну (керамическую или чаще стальную) с расплавленным цинком, разогретым до температуры приблизительно 465 о С. Вращением барабана обеспечивают проток цинковой массы относительно цинкуемых деталей для заполнения всех пор и микрополостей. Затем барабан вынимают из ванны и раскручивают на центрифуге для удаления излишков цинка. Метод позволяет удалить лишний цинк только с наружной поверхности деталей, но на внутренней резьбе (на гайках) он не эффективен, поэтому резьбу приходится протачивать повторно. Отсутствие покрытия на внутренней резьбе безусловно влияет на коррозионную стойкость соединения, однако, если гайка без покрытия применяется с горячеоцинкованной ответной деталью (болтом или шпилькой), цинк при наличии коррозионно-активного электролита будет в некоторой степени защищать непокрытую цинком поверхность ответной детали при условии, что расстояние от цинкового покрытия до стальной детали не превышает 2 мм. Это происходит за счёт высокой анодности цинка по отношению к железу. В случаях применения горячеоцинкованного болта с электролитически оцинкованной гайкой гальванический цинк, благодаря его высокой пористости, будет интенсивно разрушаться.

Главным преимуществом технологии горячего цинкования является высокая коррозионная стойкость, которая в несколько раз превышает стойкость электролитически оцинкованного крепежа. Это позволяет применять горячеоцинкованный крепёж в конструкциях высоковольтных столбов, башен и мачт приёмопередатчиков мобильной связи и дорожных ограждений. К положительным сторонам можно также отнести протектирующие свойства горячецинкового покрытия для участков стальных изделий с повреждённым покрытием, а также высокую прочность горячеоцинкованного крепежа класса прочности 8.8.

Не смотря на высокие показатели антикоррозионной стойкости горячецинкованного покрытия и ряд других положительных сторон, данная технология не получила широкого распространения для крепёжных изделий из-за высокой стоимости нанесения покрытия, которая на 20-40% дороже электролитического цинкования. Высокая стоимость горячего цинкования мелких изделий в виде метизов определяется необходимостью поддержания требуемой температуры расплава цинка путём его постоянного подогрева, даже в периоды, когда цинкование не производится. Объёмы цинкования крепежа данным способом также сдерживаются из-за необходимости проведения специальной предварительной механической обработки крепежа (следует «обнизить» резьбу, оставив припуски для слоя покрытия) и неравномерности нанесения цинка (при толщинах покрытия 40-60 мкм наплывы цинка могут достигать 1 мм). Поэтому этот метод не применяется для изделий диаметром менее 8 мм, поскольку цинк «забивает» мелкую резьбу. По этим причинам в автомобильной и машиностроительной промышленности горячеоцинкованные метизы не применяются. Декоративные характеристики горячеоцинкованного крепежа также низки из-за глухого, серо-матового цвета покрытия.

Таким образом, технология горячего цинкования более приемлема для цинкования проволоки, гвоздей и других метизных изделий и не пригодна для обработки крепежа из-за большой неточности нанесения покрытия и высокой цены.

Технология термодиффузионного цинкования

Отмеченные выше негативные стороны вышеперечисленных способов цинкования заставили научно-техническую общественность обратить более пристальное внимание на термодиффузионное цинкование. К достоинствам этого метода можно отнести следующее:

Среди недостатков метода следует отметить:

Формирование покрытия осуществляется при контактном взаимодействии частиц порошка цинкового сплава с очищенной и подготовленной поверхностью металла основы, а также при взаимодействии железа с паровой фазой цинка, образующейся при высокой температуре. За счёт диффузии цинка и легирующих элементов в железе происходит образование интерметаллидных соединений цинка, легирующих элементов и железа, являющихся основой защитного покрытия. При этом образуется покрытие, равномерное по толщине на всех участках стального изделия, включая резьбу, маркировку, щели и глухие отверстия за счёт проникновения туда паровой фазы цинка.

Поверхностная диффузия цинка при формировании покрытия способствует «заживлению» поверхностных дефектов крепёжных изделий, которые могли явиться концентраторами напряжений, способствующих разрушению высокопрочного крепежа. Для протекания диффузии необходимо создать условия для сближения разнородных атомов металлов до расстояний, при которых возможно проникновение атомов цинка и железа в структурную решетку соседнего металла. Для этого производят тщательную очистку поверхности цинкуемого металла основы, вводят в диффузионную смесь флюсующие активаторы, герметизируют контейнер и пытаются внутри него создать инертную или восстановительную атмосферу.

Процесс осуществляется в диапазоне температур от 370 до 600°С. Повышенные температуры способствует ускорению диффузии, но формируемые при этом покрытия очень хрупки и могут отслаиваться, а формируемые при этом на поверхности стального изделия интерметаллические соединения железа и цинка не отличаются высокой коррозионной стойкостью. Формирование покрытия наиболее оптимально при низких температурах (около 420°С).

Одним из наиболее весомых плюсов данной технологии является высокая коррозионная стойкость покрытия. Адгезия диффузионных покрытий очень высока, поскольку цинк за счёт диффузии проникает в основной металл примерно на 1/3 толщины покрытия.

Термодиффузионное покрытие характеризуется высокой точностью соблюдения заданной толщины (± 20 %), которая может составлять от 25 до 110 мкм. В связи с этим данный метод можно применять для защиты от коррозии мелких изделий (например, шайбы) и изделий с резьбой, (например, гайки, мелкие винты, шурупы и т.д.), эксплуатируемые в условиях повышенной агрессивности сред. Следует отметить, что данная технология цинкования полностью исключает водородное и коррозионное охрупчивание высокопрочных болтов. Термодиффузионное покрытие обладает высокой износоустойчивостью и термостойкостью.

В отличие от гальванической технологии термодиффузионный метод не имеет вредных отходов и позволяет экономить производственные площади, электроэнергию и рабочую силу, что в итоге сказывается на снижении себестоимости самого процесса.

Однако, при таком большом перечне преимуществ данный метод имеет и некоторые недостатки – это отсутствие декоративных свойств внешнего вида покрытия, который имеет серую матовую окраску. Но в последнее время уже разрабатываются и внедряются пассивирующие и блескообразующие составы, улучшающие внешний вид обработанных изделий.

Крепёжные изделия с термодиффузионным покрытием могут быть использованы для соединения крупных, металлоёмких строительных конструкций и сооружений, а также для элементов с алюминиевым или цинковым покрытием, в автомобильной, автотракторной промышленности, машиностроении, станкостроении, а также в любых других отраслях, где существует необходимость применения высокопрочного крепежа с повышенными антикоррозионными показателями при условии, что декоративные свойства имеют второстепенный характер.

Механический метод цинкования

Формирование цинкового покрытия механическим методом происходит следующим образом: деталь вместе со стеклянными шариками и цинковой суспензией в водном растворе загружаются во вращающийся галтовочный барабан или колокол. Шарики выполняют роль элемента, «втирающего» в сталь покрытие за счёт взаимодействия деталей с суспензией при вращении барабана. Механическим втиранием можно получать тонкие (8-10 мкм) и толстые (15-20 мкм) цинковые покрытия с невысокой точностью нанесения. Вся операция происходит при комнатной температуре, что позволяет значительно экономить электроэнергию.

Немаловажной особенностью механического цинкования, как и у термодиффузионного метода, является отсутствие появления водородного охрупчивания деталей. Вследствие применения чистого цинка покрытие имеет высокие декоративные свойства, что позволяет применять крепёж с таким покрытием в мебельном производстве и при отделке жилых помещений. Долговечность данного покрытия сопоставима с гальваническим и составляет приблизительно 1-2 года.

Необходимо отметить, что механический способ не обеспечивает высокую степень сцепления цинкового покрытия с основным металлом изделия, что делает неприемлемым его применение в ответственных отраслях.

Главное направление данной технологии – декоративная отделка жилых помещений и предметов быта, не находящихся под воздействием агрессивных сред. Небольшие габариты установки для механического цинкования и низкие затраты на сам процесс – вот главные преимущества данной технологии. Этот метод удобно использовать для цинкования крепёжных деталей в небольших цехах, с малыми объёмами производства, где применение «традиционной» гальваники проблематично.

Технология цинкламельного покрытия

В данной технологии нанесение покрытия проводится специальными растворами, состоящими из 80% цинка с добавлением алюминия и связующих элементов. Цинковое покрытие может наноситься несколькими способами: спрей-статиком, окунанием корзины с деталями в раствор, а также с помощью галтовочных барабанов и колоколов. Покрытие не содержит соединений шестивалентного хрома и других экологически вредных тяжёлых металлов.

Цинкламельное покрытие состоит из базового слоя и, при необходимости, одного или нескольких дополнительных слоев, придающих покрытию специальные свойства: фрикционные, декоративные, пластичные, стойкость к тепловым и механическим нагрузкам, химическую стойкость по отношению к агрессивным жидкостям. Базовый слой состоит из цинковых и других металлических чешуек, расположенных параллельно друг другу и поверхности детали, толщиной несколько десятых микрона, соединённых электропроводящим связующим компонентом.

В зависимости от требований по коррозионной стойкости толщина покрытия может составлять от 4 до 100 и более мкм. Для цинкламельного покрытия характерна высокая коррозионная стойкость, которая составляет более 700 часов в соляном тумане (5-7 лет) при толщине покрытия 9-10 мкм. Покрытие отличает высокая термостойкость – детали сохраняют работоспособность более 2000 часов при температуре свыше 2000°С. В процессе нанесения покрытия отсутствует выделение водорода и, соответственно, наводораживание обрабатываемых деталей. Пластичность нанесённого покрытия обеспечивает на крепёжных изделиях сохранность резьбы и маркировок. Отличительной особенностью данной технологии является широкий выбор цветовой гаммы покрытий, что позволяет использовать крепёж в декоративных целях.

Прочность покрытия, нанесённого данным способом, ниже прочности покрытия, нанесённого гальваническим способом, и зависит от требований, выдвигаемых к детали и её геометрии. Изменяя способ нанесения, можно изменять его свойства, это также относится и к износостойкости. Прочность покрытия напрямую зависит от декоративных свойств, т.е. если деталь будет использоваться как видовая, его прочностные характеристики будут ниже, чем у подобной с худшими декоративными свойствами.

Технология цинкламельного нанесения покрытий в последнее время получила широкое распространение в автомобильной промышленности. Это обусловлено высокими антикоррозионными свойствами при небольшой толщине покрытия и широким выбором его цветов. Данная технология по затратам находится в одном ценовом диапазоне с классической гальваникой, но при этом с лучшим показателем коррозионной стойкости. Отрицательным фактором является низкая износостойкость покрытия (повреждения при ударах) и неспособность выполнять протектирующие свойства на повреждённых участках.

Вывод:

Каждая из вышеперечисленных технологий имеет свои положительные и отрицательные стороны, и не существует однозначного ответа на вопрос, как лучше оцинковывать крепеж. Выбор технологии цинкования зависит от требований, выдвигаемых к крепежу, и от условий его эксплуатации.

Покрытие крепежа: какое бывает и для чего используется?

При выборе крепёжных изделий обязательно стоит обратить внимание на их покрытие. Оно может использоваться для придания декоративного внешнего вида или для создания подходящих поверхностных свойств, но главная его задача – предотвращение коррозии.

Существует множество различных видов и методов покрытия крепежа. В этой статье мы разберём самые популярные из них.

Глобально все виды покрытия можно разделить на 2 группы: металлические и неметаллические.

К металлическим относятся: цинковое, латунное, никелевое, медное и бронзовое покрытие. Такие покрытия наносятся на крепёжное изделие механическим или электрохимическим методом. В первом случае нанесённое покрытие физически изолирует крепёж от воздействий окружающей среды. При нанесении покрытия электрохимическим методом за счёт протекторного действия его защитные свойства сохраняются даже при повреждении верхнего защитного слоя.

Неметаллическим является покрытие, полностью состоящее из неорганических соединений металлов. Самими распространёнными видами неметаллического покрытия являются фосфатное и оксидное.

Металлические покрытия

Цинковое покрытие

Цинк является самым распространённым материалом для покрытия крепежа. Благодаря своей природной стойкости он обеспечивает надёжную анодную (электрохимическая защита от коррозии) и физическую защиту. Самыми распространёнными методами нанесения цинкового покрытия являются гальваническое и горячее цинкование.

Крепёж с цинковым покрытием подходит для использования в отапливаемых и вентилируемых помещениях. При планировании монтажа в жёстких и очень жёстких условиях стоит выбирать крепёжные изделия с цинк-хромированным покрытием.

Латунное покрытие

Латунирование – это нанесение на поверхность крепежа тонкого слоя латуни толщиной в несколько микрон.

Главным преимуществом латунного покрытия является его долговечность и способность сохранять свои декоративные свойства даже в жёстких условиях. Именно поэтому данное покрытие часто используется при производстве мебельного крепежа.

Никелевое покрытие

У никелевого покрытия есть необычная особенность. Если наносить его прямо на металл, то оно будет обеспечивать только физическую защиту. Связано это с неоднородностью нанесения покрытия. Для повышения устойчивости к внешнему воздействию никелевое покрытие наносят толстым слоем, лишая покрытие пористости, а также иногда предварительно покрывают металл тонким слоем меди.

Медное покрытие

Медное покрытие используется для дополнительной физической защиты и повышения сцепления крепежа с материалом основания. Часто медь используется как промежуточный технический подслой – медное покрытие уменьшает пористость стали для последующего никелирования.

Бронзовое покрытие

Бронзовое покрытие используется для обеспечения дополнительной защиты крепежа от физических повреждений и коррозии. Бронза обладает высокой стойкостью на открытом воздухе, в солёной морской воде и растворах большинства кислот, что позволяет использовать крепёж с бронзовым покрытием в средних и даже жёстких условиях эксплуатации.

Часто бронзовое покрытие применяется при производстве мебельного крепежа, например, финишных гвоздей.

Неметаллические покрытия

Фосфатное покрытие

Фосфатное покрытие обеспечивает дополнительную защиту от коррозии, улучшает износостойкость и повышает электроизоляционную стойкость крепежа.

Фосфатирование происходит путём создания дополнительного защитного покрытия на поверхности металла. Толщина такого покрытия зависит от его структуры, а твёрдость может превосходить некоторые металлические покрытия, например, медное или латунное. Покрытие устойчиво к смазочным и горячим материалам, органическим маслам и почти всем газам (кроме сероводорода). Дополнительное промасливание позволяет использовать изделия с фосфатным покрытием даже в жёстких условиях эксплуатации.

Фосфатирование часто используется при производстве метрического крепежа, например: саморезов гипсокартон-дерево, гипсокартон-металл или саморезов для гипсоволокнистых листов.

Оксидное покрытие

Процесс оксидирования похож на фосфатирование – на поверхности крепежа формируется защитная плёнка окислов тёмно-серого или чёрного цвета. По своим защитным свойствам оксидное покрытие близко к фосфатному.

Оксидное покрытие используется в процессе производства крепежа для защиты от коррозии, а также для придания декоративных свойств.