Для чего при флотации через пульпу продувают воздух

Виды и устройство флотаторов для очистки сточных вод

Виды и способы флотации

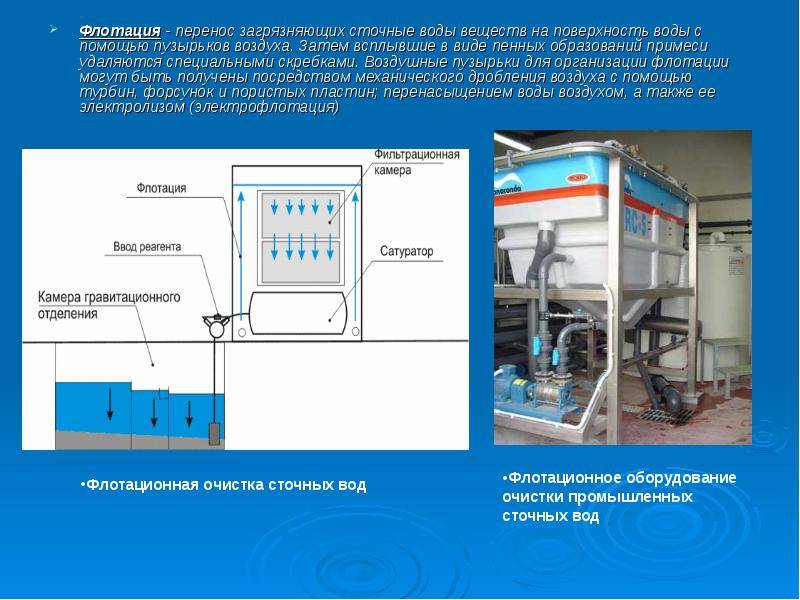

Очистка стоков методом флотации может производиться различными способами. То есть, именно образование пузырьков воздуха происходит с использованием различных методов. Рассмотрим все возможные.

Выделение пузырей воздуха из специального раствора

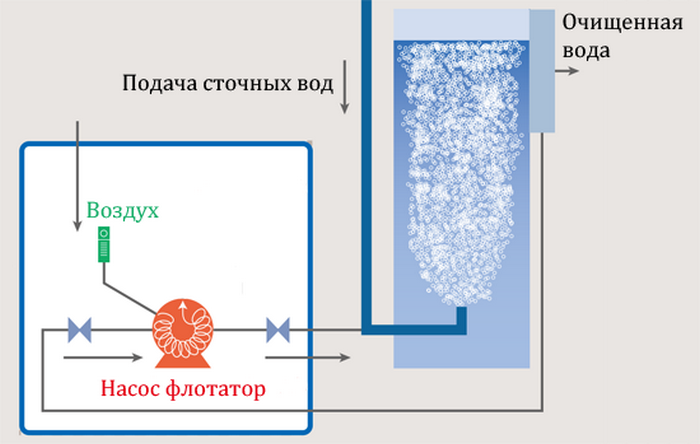

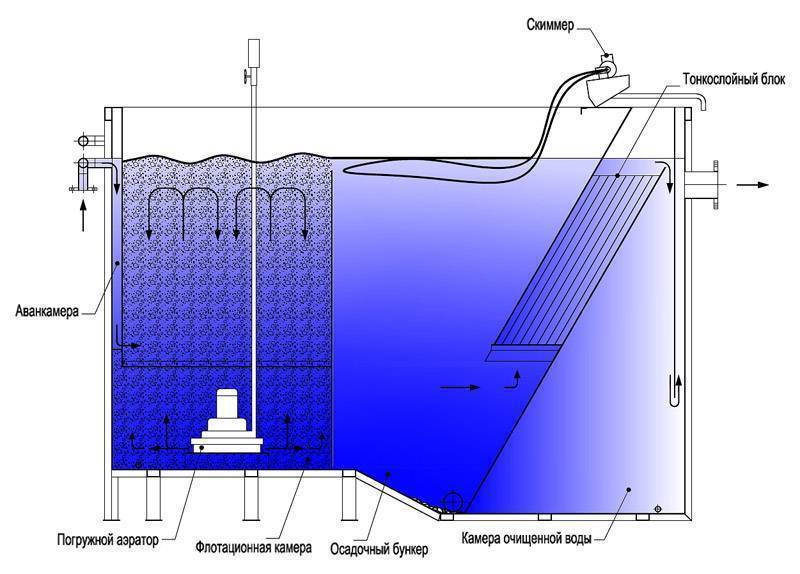

Причем здесь воздух можно выделять как напорным методом, так и вакуумным. В первом случае в воду под высоким давлением запускают воздух, в результате чего на всех слоях воды образуются нужные пузырьки. В случае с вакуумной флотацией сточная вода проходит через аэрационную камеру, где усиленно насыщаются воздухом. После этого стоки поступают в дезаэратор, где из воды удаляется лишний воздух (не растворившийся). Затем серая жидкость переливаются именно во флотационную камеру, где давление падает до критической точки, от чего и происходит образование пузырьков воздуха.

Механический способ насыщения воды воздухом

Этот метод обогащения стоков воздухом заключается в трех основных способах:

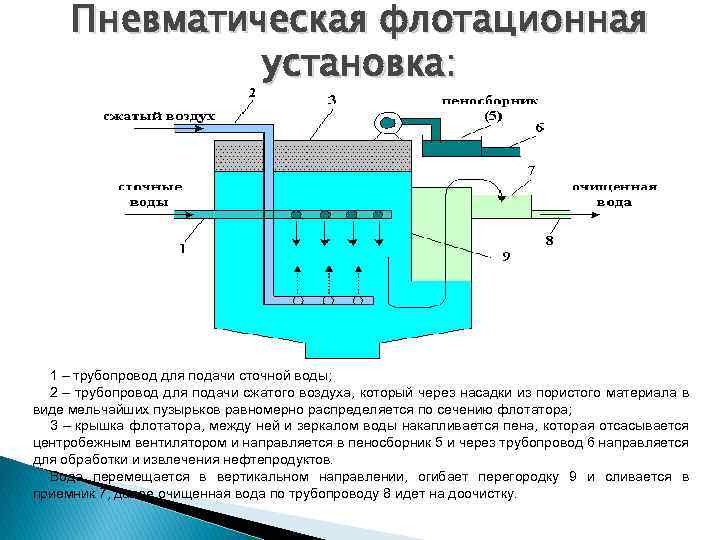

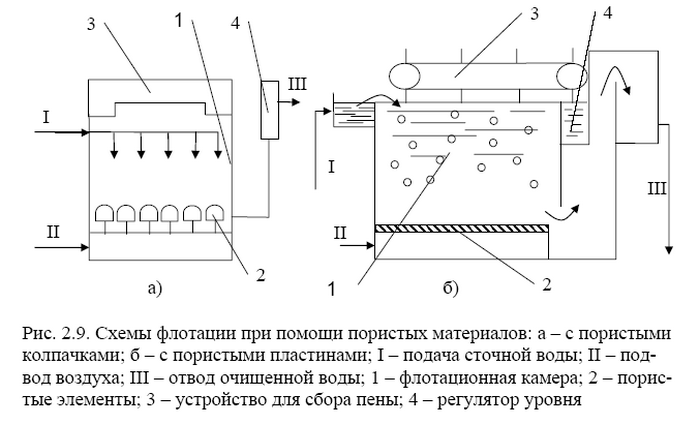

Насыщение воды воздухом с использованием пористого материала

Этот способ заключается в проведении потока воздуха сквозь специальные пористые структуры. В качестве примера можно привести специальные тонкие пластины с тонкими щелями по всему периметру. Причем чем тоньше будет щель в пластине, тем мельче будут воздушные пузыри.

Электролиз

Этот способ образования пузырьков воздуха считается одним из наиболее эффективных. Схема действия метода заключается в помещении в воду специальных электродов, по которым в стоки проводят ток. В месте расположения электродов (в месте их контакта с водой) происходит формирование нужных пузырьков.

Флотационная очистка

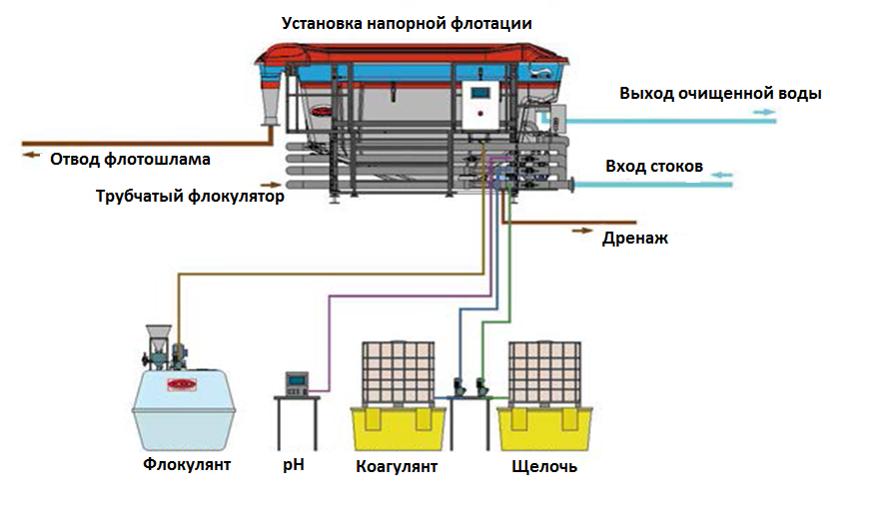

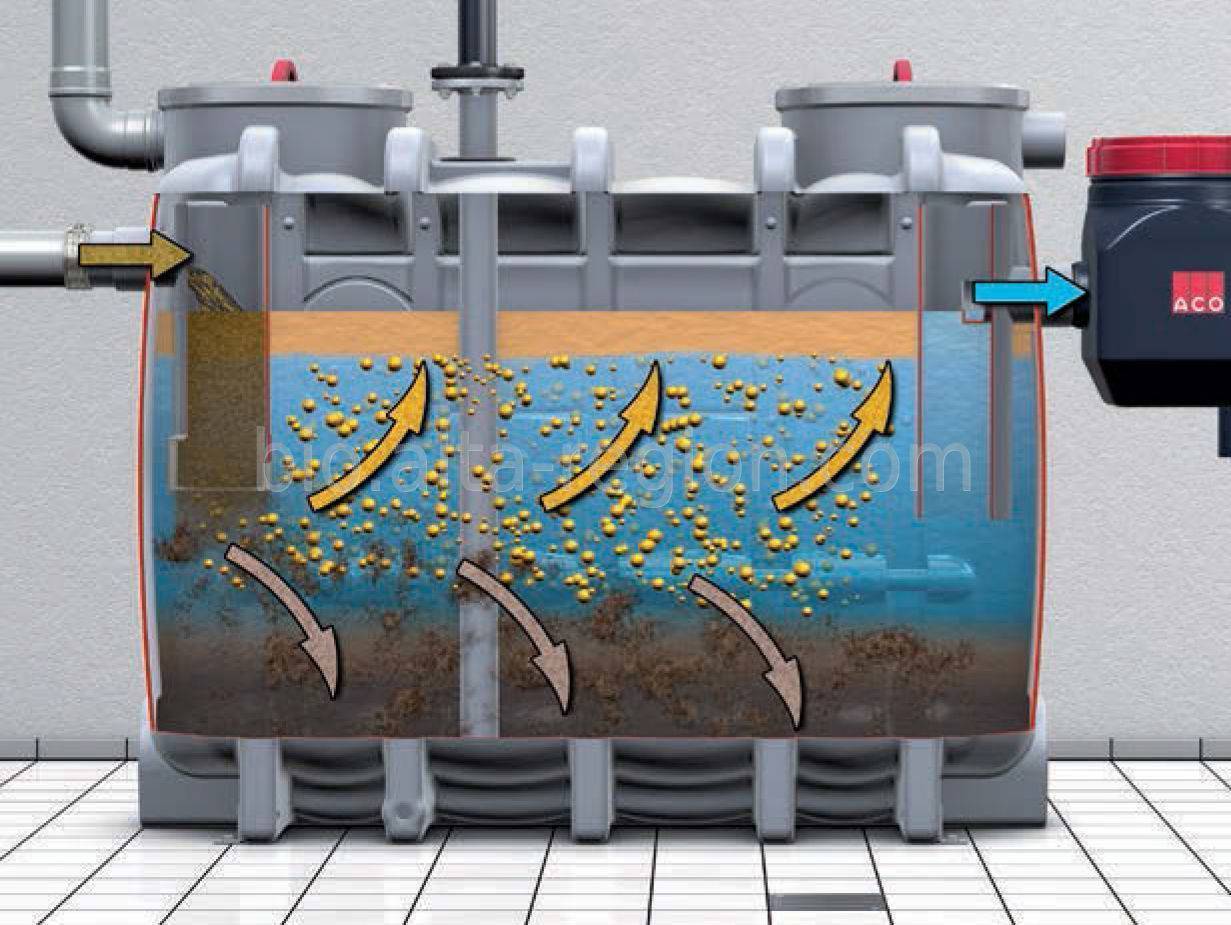

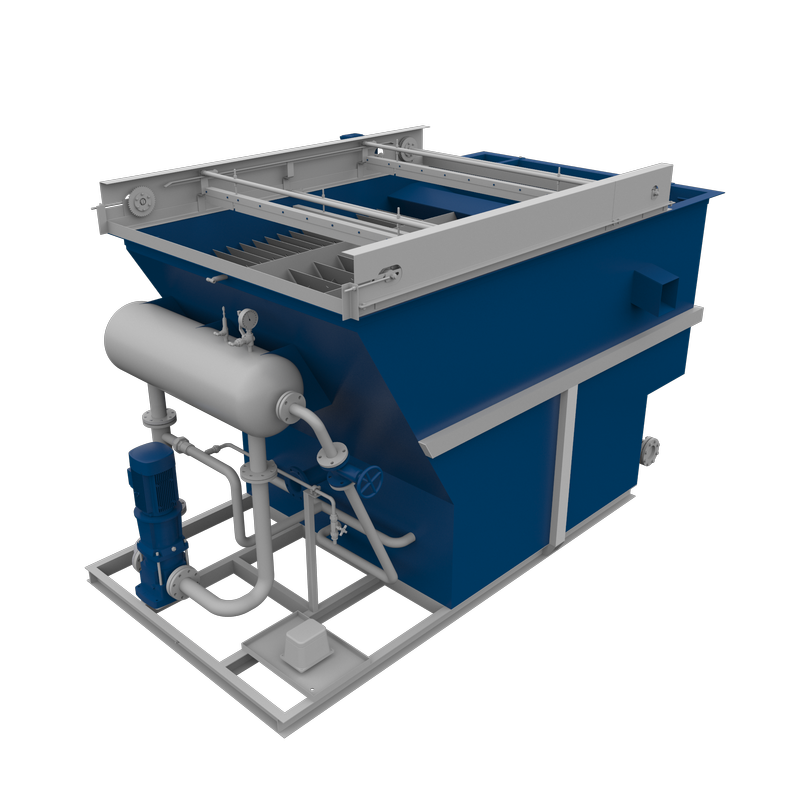

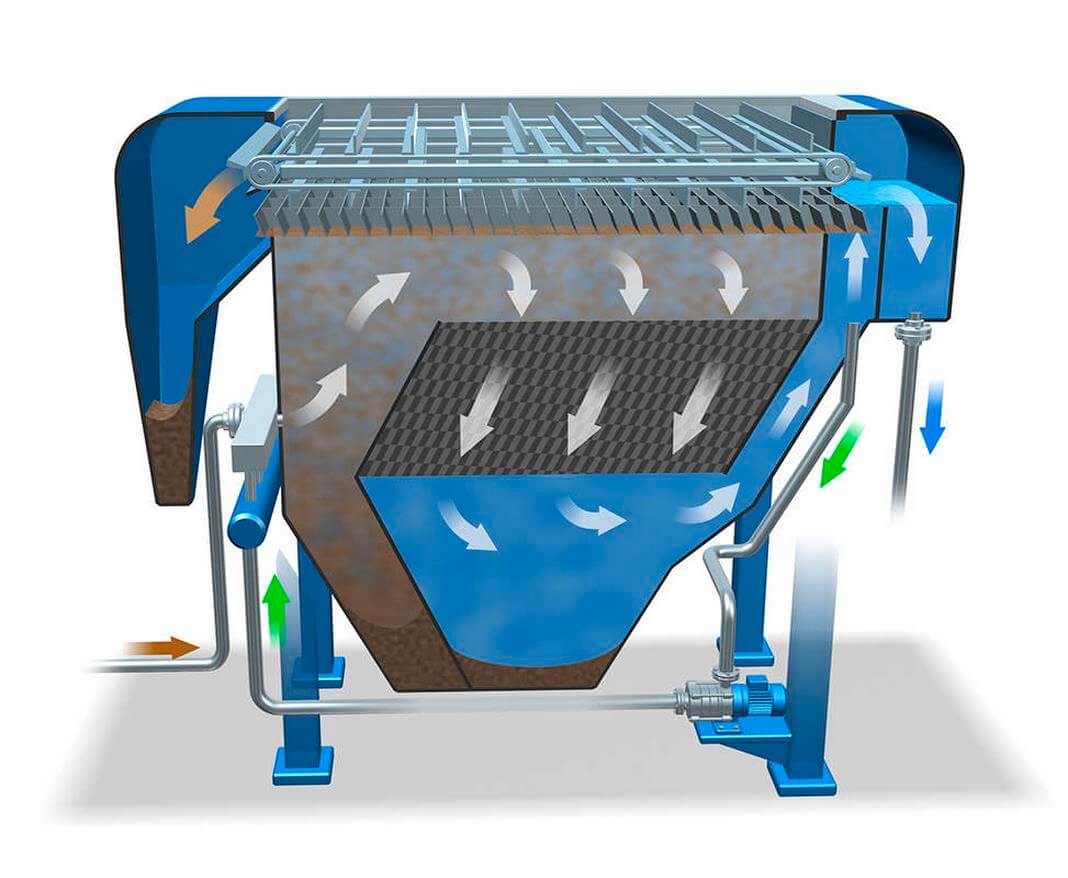

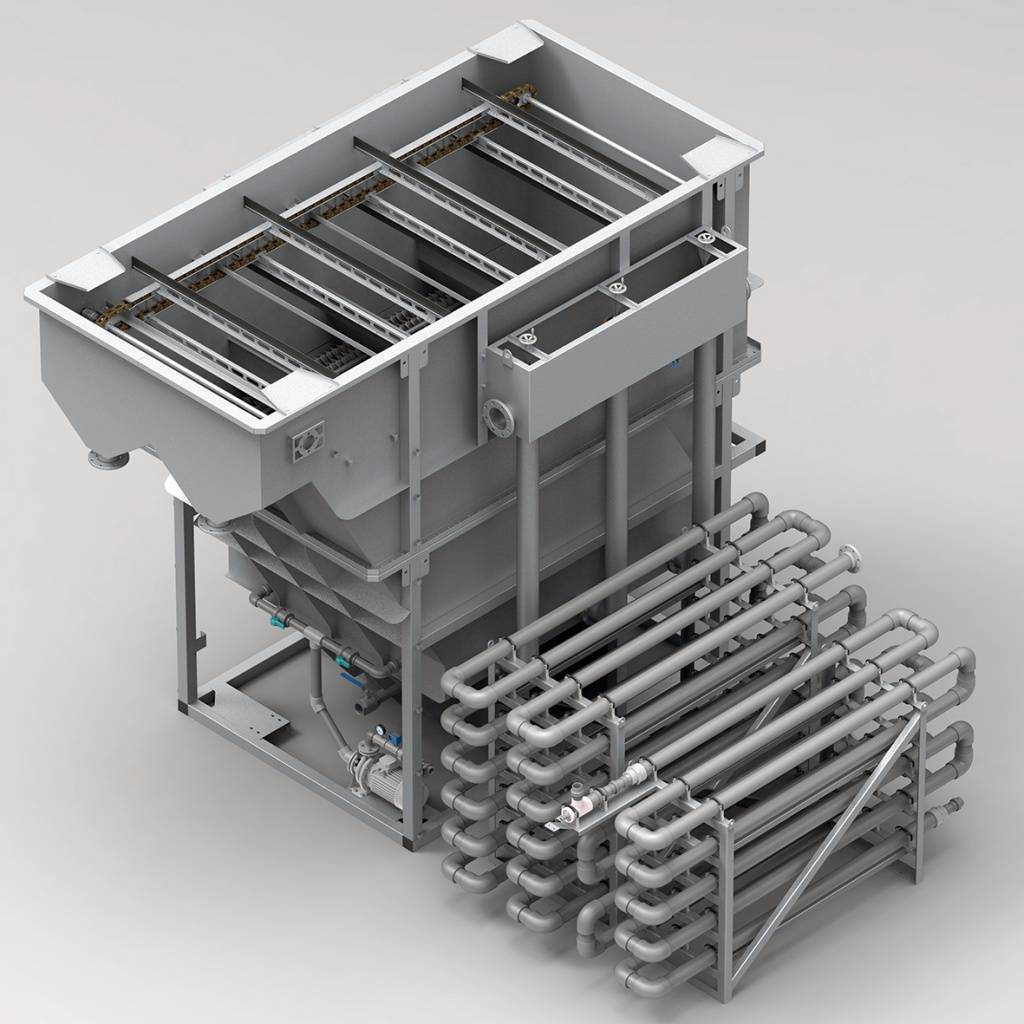

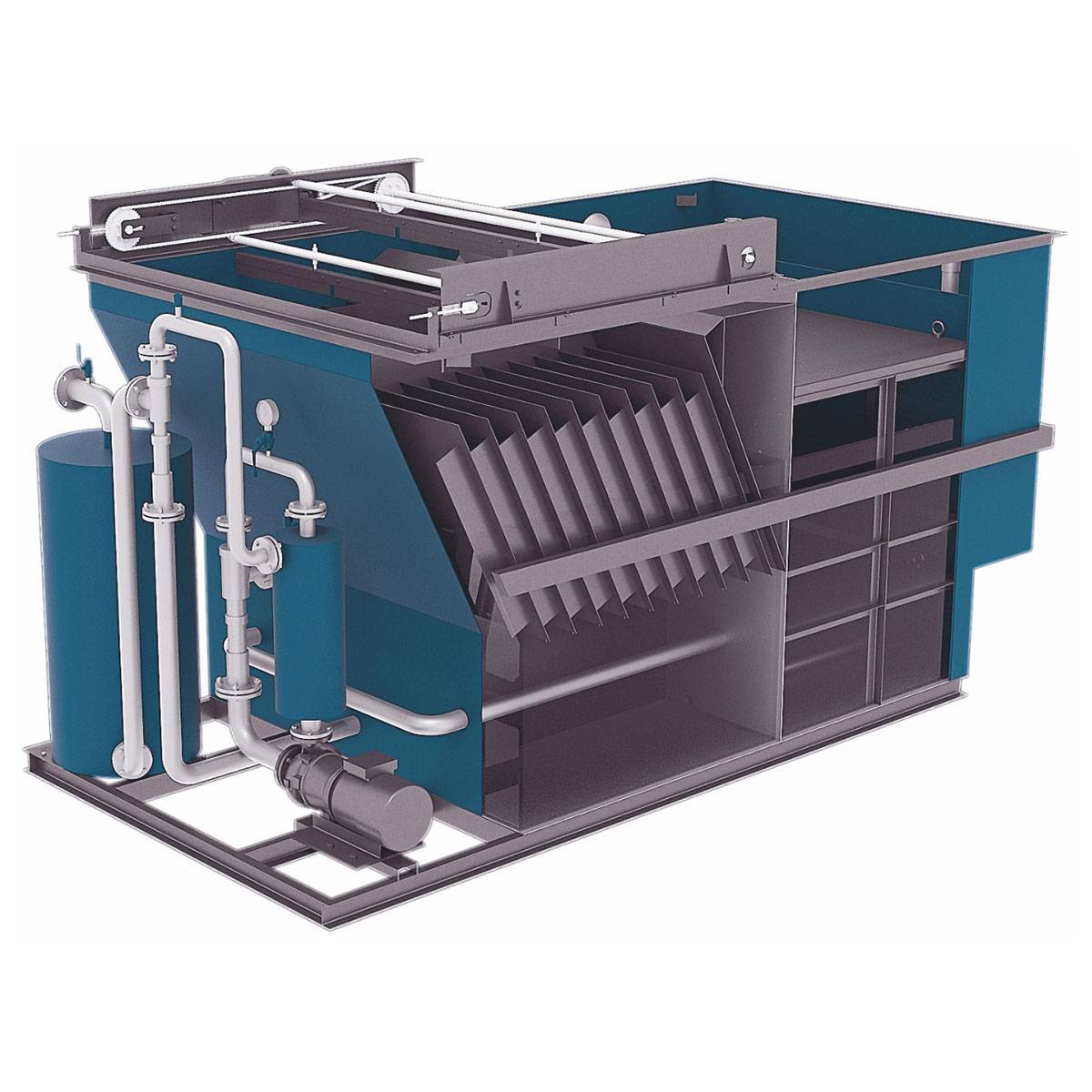

Предварительная химическая обработка сточных вод коагулянтом и флокулянтом происходит в трубчатом флокуляторе, которым оборудована флотационная установка.

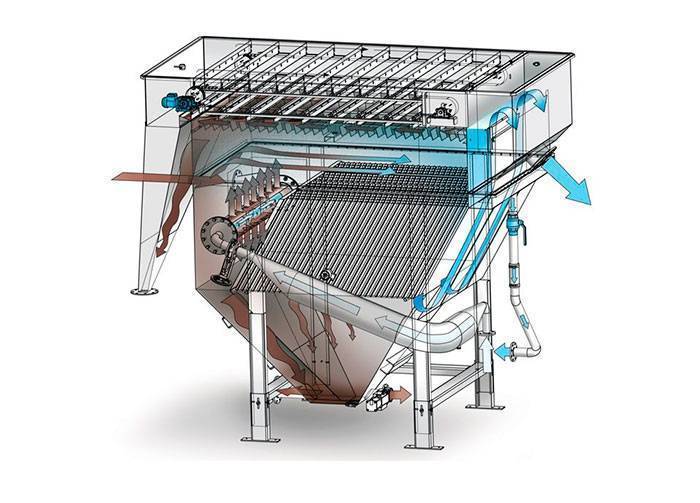

Сточные воды, подвергнутые предварительной химической обработке, направляются на флотационную установку. По приточному трубопроводу поток воды попадает во флотационный резервуар, во входной трубе интенсивно смешивается с воздухом, нагнетаемым насыщающим насосом.

Пузырьки газа прикрепляются к частицам твёрдого вещества, в результате чего образуются хлопья из твёрдого вещества и газа, которые легче воды и поэтому всплывают вверх. Размер микропузырьков можно легко регулировать и существенно уменьшать образование больших пузырьков, препятствующих флотационному процессу. Хлопья из твёрдого вещества и газа всплывают во флотационном бассейне и образуют слой флотата (флотационный пенный шлам) на поверхности воды.

Ленточный сбрасыватель сдвигает этот слой в лоток отвода флотата, при этом флотат дополнительно обезвоживается балкой сбрасывателя.

По мере накопления бункера пенный шлам самотеком поступает в накопительную емкость, а затем подается на обезвоживание.

Флотационная установка для физико-химической очистки производственных сточных вод включает в себя:

При выборе флотационной установки для очистки производственных сточных вод особое внимание необходимо обратить на следующие факторы:

Какие вещества включает флотация

Флотацию можно назвать одним из способов, которые используются для очищения сточной воды.

Безнапорная флотация должна выполнятся под наблюдением специалистов

Но если говорить конкретно о данном методе очищения, то цель флотации заключается только в том, чтобы вывести на поверхность различные мелкие вещества, которые схожи с водой по плотности и не могут осесть на дно. Флотацию используют для того, чтобы очистить сточные воды от жиров, ПАВ, волокон, продуктов нефти. Кроме того, в некоторых случаях процесс может помочь удалить даже растворенные в воде элементы.

В основе флотационного очищения лежат сложные химический и физический процессы. Здесь рассматривается каждая индивидуальная способность того или иного вещества к смачиванию. Благодаря этому определяют, как будет вести себя вещество в процессе разделения.

Есть два вида веществ:

После того как будет определено вещество, его можно удалить при помощи очистки флотацией.

Виды сооружений

В таблице охарактеризовано оборудование, которое применяется на разных этапах очистки стоков.

Для механического этапа:

| Установка | Что собой представляет | Принцип работы |

| Песколовки | Горизонтальные или вертикальные установки продолговатой формы. | Вода движется по оборудованию со скоростью 0,15-0,3 м/с. При таком темпе минеральные примеси диаметром от 0,25 мм оседают на дне, а мелкие частицы органики остаются в воде. |

| Отстойники | Резервуары, где вода стоит или очень медленно двигается. | Механические примеси оседают на дно под силой земного притяжения. |

| Решетки | Фильтрующее полотно из металлических стержней, которые находятся на расстоянии 2-8 мм друг от друга. | Вода проходит через стержни, а крупный мусор задерживается. |

| Нефтеловушки и нефтепескоуловители | 3-4 отдельных камеры, соединенных между собой. | В камерах стоки отстаиваются, проходят через решетку и коалесцентный фильтр, сорбционные материалы. |

Для физико-химического этапа:

| Установка | Что собой представляет | Принцип работы |

| Флотаторы | Резервуары, в которых образуются пузырьки газа. Они генерируются электронасосом / в процессе электролиза / вращающимися турбинами. | Пузырьки газов поднимаются и захватывают с собой мелкодисперсные частицы. |

| Флокуляторы | Система труб, в которых коагулянт смешивается со стоками, и происходит химическая реакция. | Коагулянты объединяются с загрязнениями, образуют крупные хлопья и выпадают в осадок. |

Для биологического этапа:

| Установка | Что собой представляет | Принцип работы |

| Аэротенки | Прямоугольный резервуар, по которому протекают стоки, смешанные с активным илом. | Аэробные бактерии в присутствии кислорода расщепляют органику. О2 подается механическими или пневматическими аэраторами. |

| Мембранные биоректоры | Аэротенк с мембраной, которая задерживает активный ил после переработки органики. | Аэробные бактерии в присутствии кислорода расщепляют органику. О2 подается механическими или пневматическими аэраторами. |

| Биофильтры | Резервуар с загрузочным материалом, на поверхности которого образуется пленка из микроорганизмов. | Воды проходят через пористый фильтр-загрузку. Биологическая пленка на гранулах расщепляет загрязнения. |

| Установка | Что собой представляет | Принцип работы |

| Неподвижные перегородки | Установки с фильтрующим полотном разной пористости. | Вода проходит через фильтры, и загрязнения остаются за разделительным полотном. |

| Зернистые фильтры | Гранулированные пористые материалы, которые засыпаются в трубы, резервуары, колбы. | Вода проходит через гранулы абсорбирующего материала, и загрязнения накапливаются на их поверхности. |

| Ультрафильтрационные системы | Фильтры, оснащенные мембранами – материалами с размером пор до 0,2 мкм. | Мембраны пропускают воду, а высокомолекулярные загрязнения (99,9% примесей) задерживают. |

Оборудование для дезинфекции:

| Установка | Что собой представляет | Принцип работы |

| Озонаторы | Электрические установки с длинными шлангами. Приборы генерируют озон, который по трубкам проникает в воду. | Озон окисляет липиды и липопротеины клеточной стенки бактерий. Это приводит к структурным изменениям, несовместимым с жизнью клеток. |

| УФ-обеззараживатели | Аппараты, оборудованные несколькими лампами. Они погружаются в воду и там излучают УФ-лучи. | Лампы генерируют волны длиной 200-280 нм. Они разрушают генетический аппарат вредоносных бактерий и вирусов, что не дает им размножаться. |

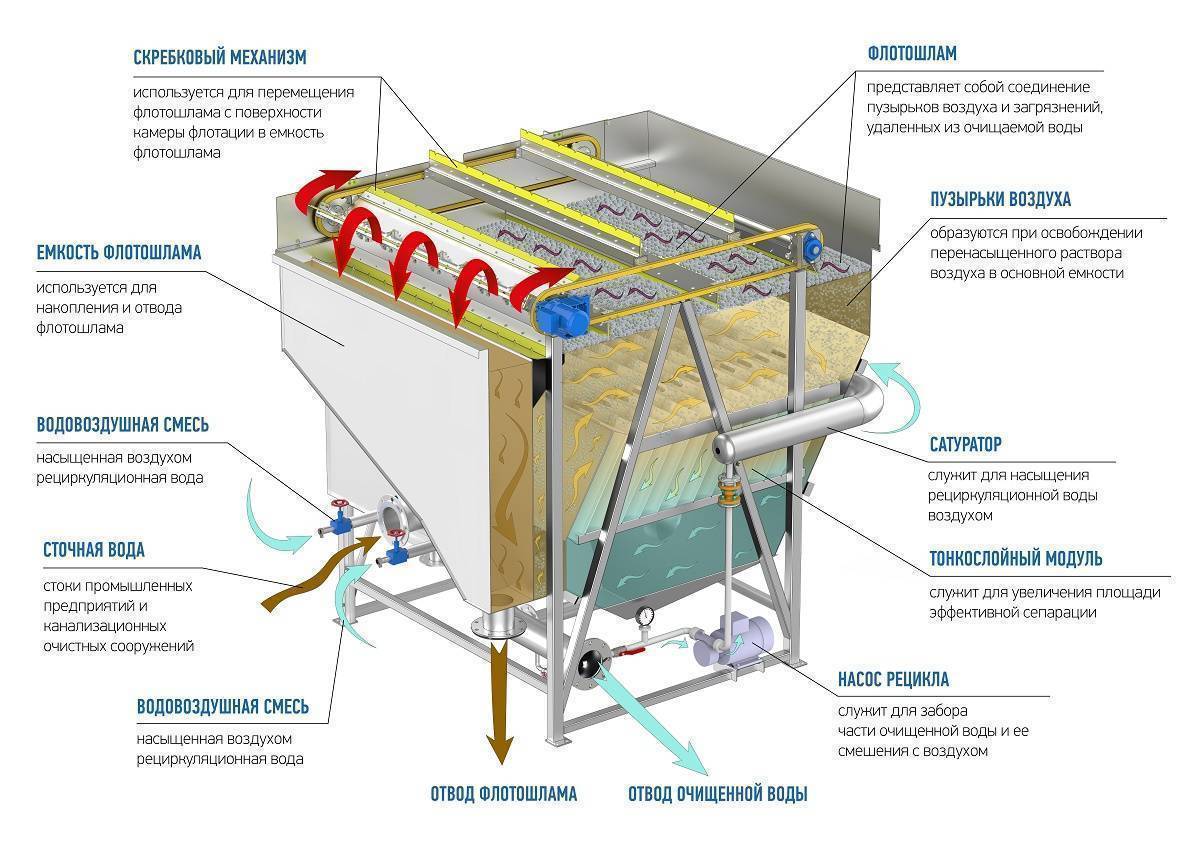

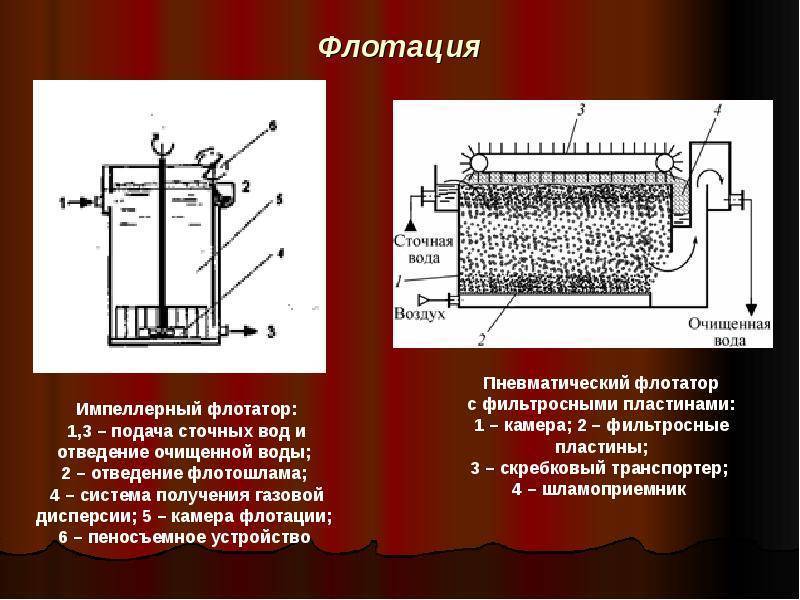

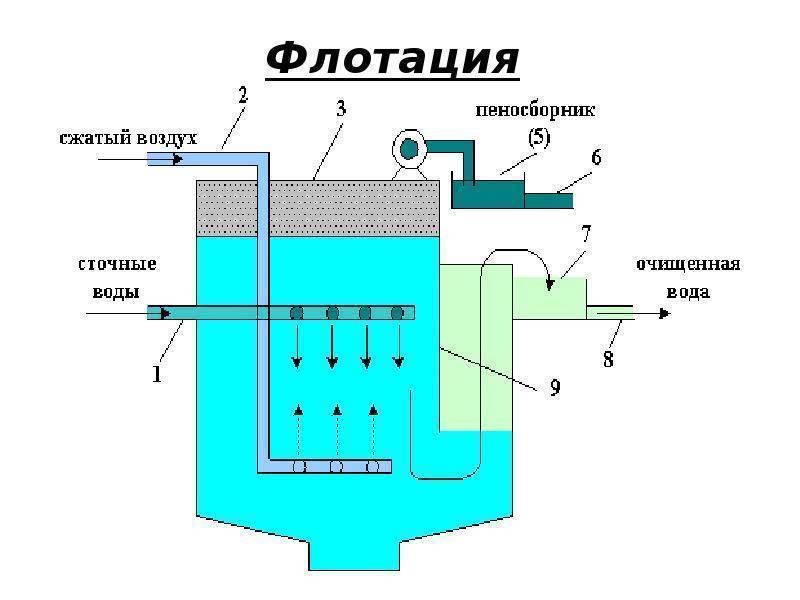

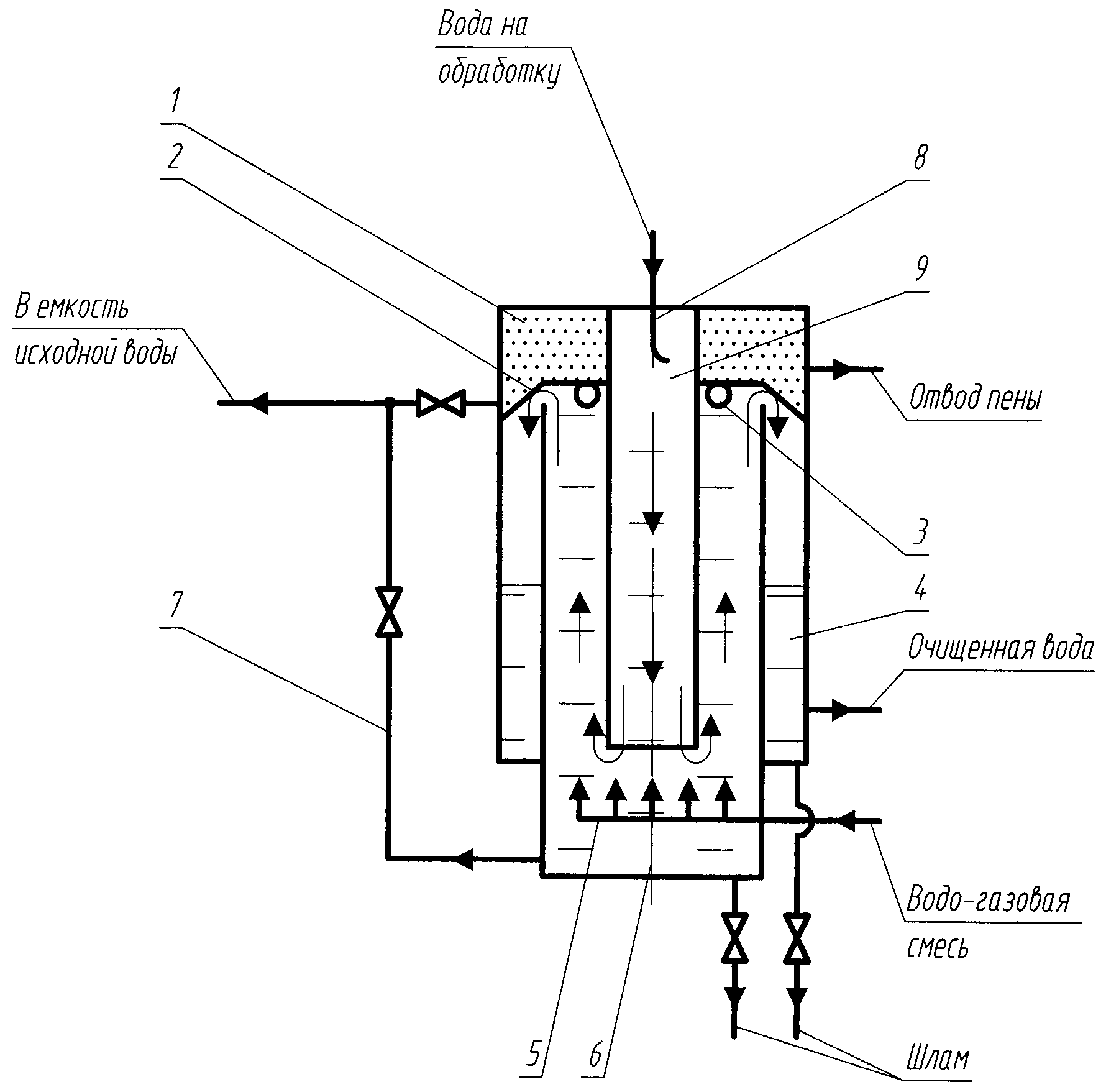

Принцип работы флотатора для очистки сточных вод

Принцип работы флотатора основан на пропускании через очищаемую среду пузырьков воздуха с целью образования пены. Данная пена называется флотошлам, который снимается и отводится на специальные устройства по обезвоживанию. Для того чтобы пузырьки захватывали и уносили с собой загрязнения, необходимо предварительное добавление специальных веществ – коагулянтов и флокулянтов. Данные вещества обладают высокой адгезивностью, то есть они помогают загрязняющим веществам слипаться друг с другом и с пузырьками воздуха, образовывая так называемые флоккулы.

Пузырек, проходя из сопла или форсунки распределяющего устройства наверх, захватывает с собой липкие загрязняющие вещества. Такой процесс проводится до тех пор, пока вода не достигнет нужного эффекта очистки.

Сложность процесса заключается в том, чтобы точно подобрать дозу коагулянта и флокулянта так, чтобы сила адгезии была достаточно высока, для слипания с пузырьком, но при этом образовавшиеся хлопья были не слишком большого веса, чтоб не повредить пузырек воздуха.

Принципы очистки

Флотационная очистка сточных вод подразумевает реализацию следующей последовательности процессов:

Пузырьки воздуха с требуемыми размерными параметрами формируются с помощью механического дробления в турбинах, форсунках, пористых пластинах, решётках. Флотация с помощью пузырьков может быть спровоцирована перенасыщением H2O, кислородом или электролизом (электрофлотация).

Пузырьки образуются тремя основными способами: механическим, напорным и вакуумным. При напорном способе в жидкость под высоким давлением подаётся кислород. Пузырьки формируются нужного размера по всему объёму стоков. При вакуумном способе сточные воды проходят через камеры, в которых производится их насыщение кислородом. После очистки жидкость подаётся в специальную камеру, где остатки нерастворённого воздуха удаляются.

Механический метод может быть выполнен следующими способами:

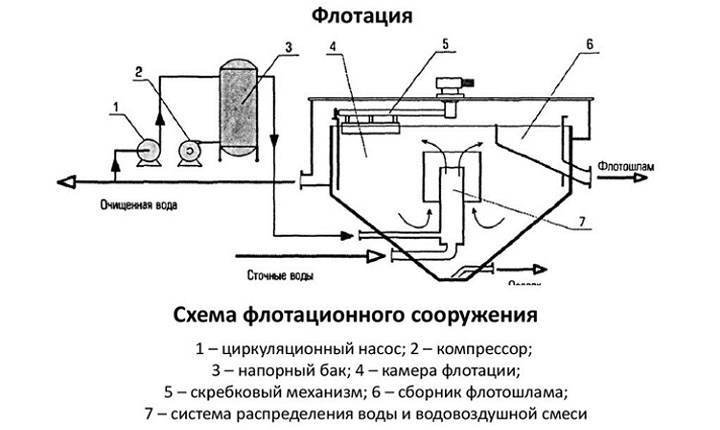

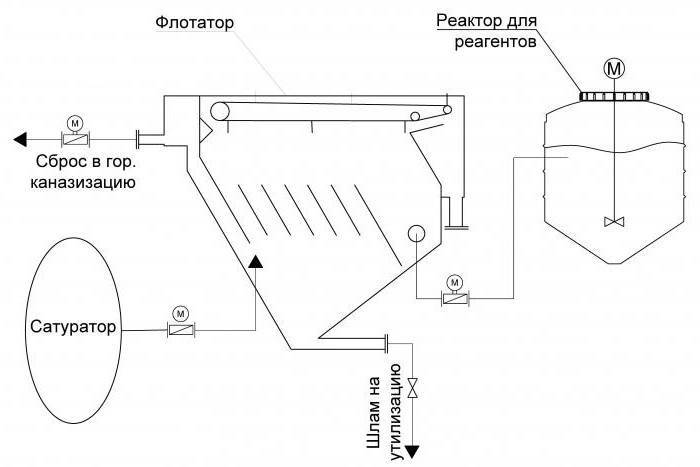

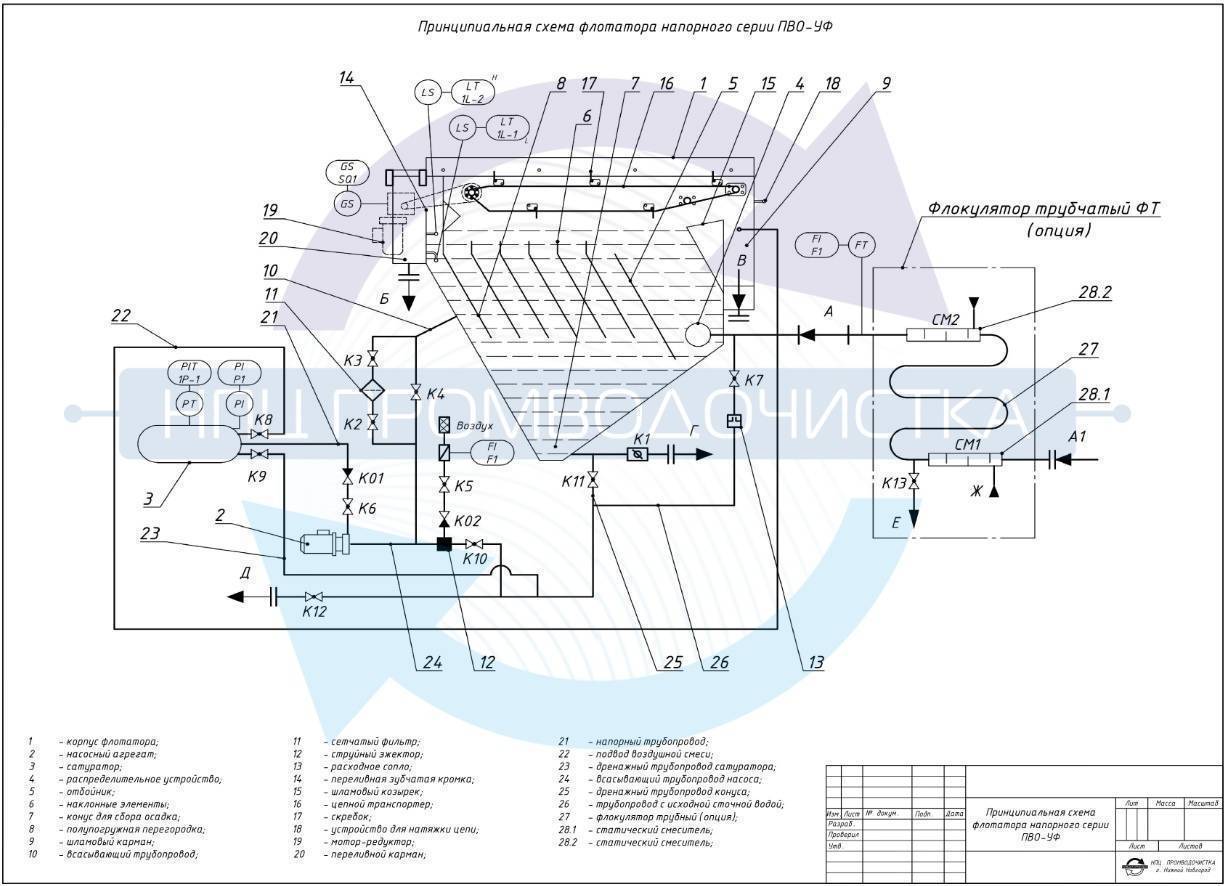

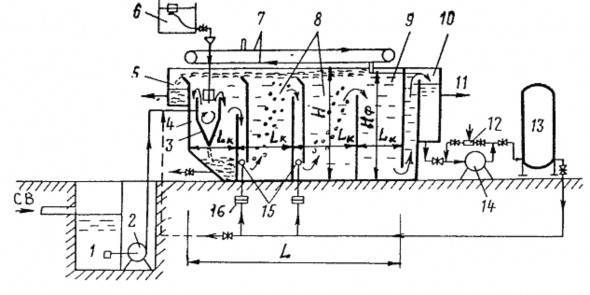

Схема, включающая флотатор для очистки сточных вод

Технология, предполагающая флотатор в качестве главного обрабатывающего модуля, всегда включает реагентное хозяйство и устройство для создания пузырьков воздуха. Реагентное хозяйство представляет собой емкость с реагентами (коагулянты, флокулянты, щелочь для корректировки pH) и реактор для смешения реагента с водой.

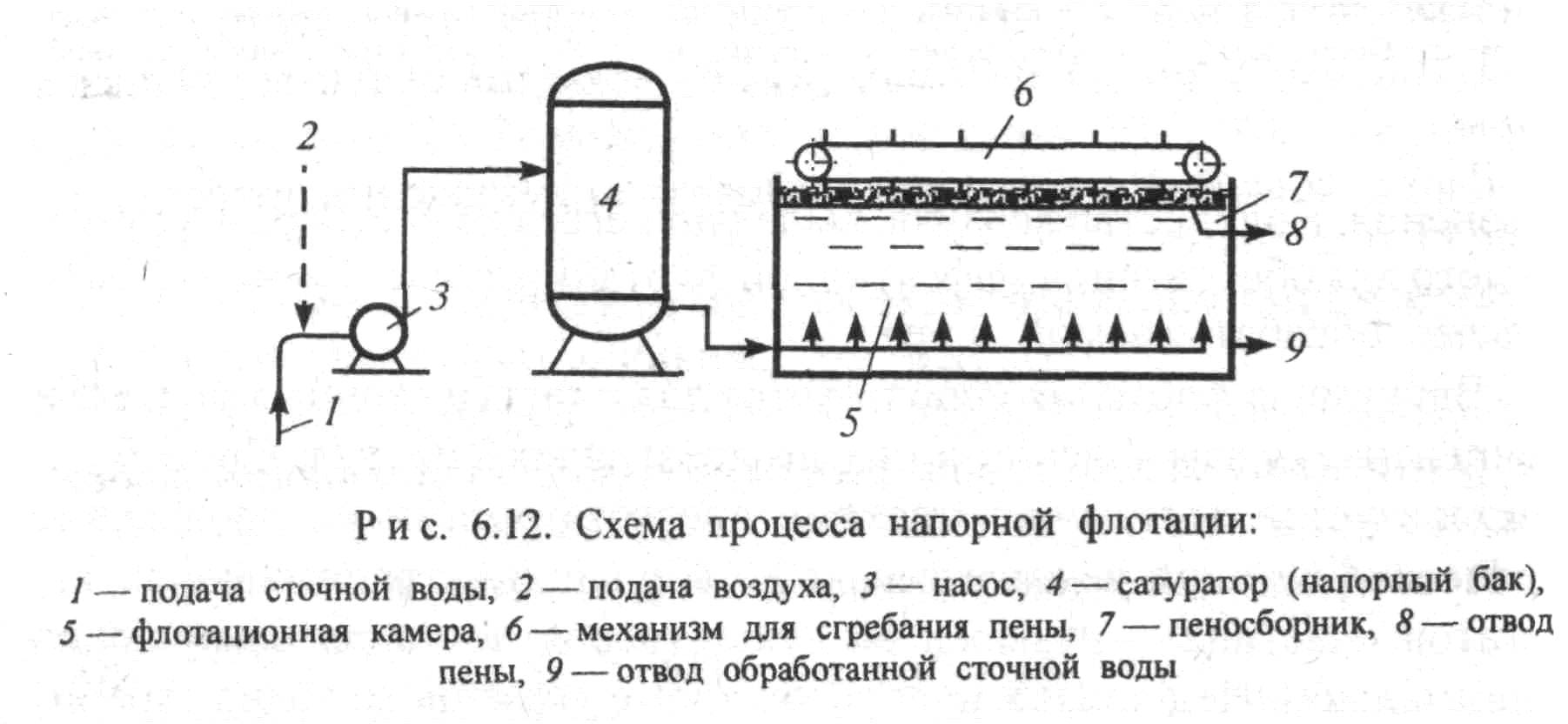

В качестве устройства для создания пузырьков воздуха, как правило, используется сатуратор, представляющий собой камеру смешения воздуха с водой с целью создания водовоздушной смеси. Далее эта смесь направляюется во флотатор. Устройство сатурации оснащено мощным насосом для нагнетания воздуха.

Флотатор никогда не используется отдельно, он всегда включен в общую схему очистки воды. Полная схема, как правило, состоит из этапов предварительного отстаивания, физико-химической обработки (флотатор или коагулятор) и последующей механической очистки на фильтрах.

Иными словами, флотатор не может обеспечить всю очистку, это только отдельный узел, требующий предварительной обработки и последующей. Попадание во флотатор песка или других грубодисперсных примесей приведут к поломке прибора. Также данный прибор не может обеспечить обеззараживание и полную очистку от нефтепродуктов. Поэтому, после него необходима ультрафиолетовая установка и сорбционные (или механические) фильтры.

Принципиальная схема основана на процессе флотации. Флотация – это обработка сточных вод пузырьками воздуха с целью извлечения растворимых и эмульгированных веществ. Вода поступает на главный обрабатывающий модуль. Туда же в напорном (или безнапорном) режиме подается заранее приготовленный реагент в реакторе. Также во флотатор подаются пузырьки воздуха с помощью устройства сатурации. Во флотаторе для очистки воды происходит обработка сточных вод реагентами и пузырьками воздуха, происходит всплытие большей части флокул в виде флотошлама. Всплывший флотошлам убирается с поверхности воды скребковым транспортёром в шламосборник.

Данный шлам очень неустойчив к механическим колеваниям, поэтому с поверхности воды он собирается аккуратно с целью не разбить пену.

Для чего при флотации через пульпу продувают воздух

Основная тенденция развития сырьевой базы мировой энергетики характеризуется увеличением потребности в угле. Это обусловлено тем, что в последние годы уголь приобретает всё более самостоятельное значение и как топливо, и как сырьё для химической промышленности.

Установлено, что потенциальные ресурсы каменного угля в мировом масштабе оцениваются примерно в 16000 млрд т, причем извлекаемые запасы составляют около 730 млрд т. Доля угля в мировом топливном балансе электроэнергетики к 2030 г. прогнозируется до 44 %. Таким образом, в нынешнем столетии уголь будет оставаться важнейшим электроэнергетическим потенциалом планеты [15]. В этой связи государственная политика ведущих угледобывающих стран уже сейчас направлена на увеличение объёмов добычи угля, что в свою очередь приводит к ухудшению качества добываемых углей.

Основными причинами, вызывающими ухудшения качества углей, является необходимость эксплуатации высокозольных и высокообводненных месторождений, большой объём добычи углей с высоким содержанием серы и повышение уровня механизации горных работ.

Именно поэтому в последние годы существенное внимание уделяется повышению качества угольной продукции, что обусловлено как ужесточением требований к защите окружающей среды при технологическом использовании углей, так и стремлением к повышению эффективности процессов углепереработки. Среди путей повышения качества углей наряду с организацией селективной добычи основным представляется совершенствование современных методов обогащения.

Развитие механизации угледобывающих производств приводит к увеличению содержания угольной мелочи в общем объёме добываемых углей и соответственно к увеличению количества углей, обогащаемых методом флотации. В настоящее время нельзя с достаточной надежностью выдвинуть серьёзные, конкурирующие с флотацией методы промышленного обогащения углей крупностью менее 1 мм [12].

В настоящее время в связи с неупорядоченностью экономики особую актуальность приобретают такие пути интенсификации флотационного процесса, реализация которых технически проста и доступна, не требует больших капиталовложений и достаточно надёжна в обеспечении высокой технологической эффективности ввиду солидной научной обоснованности. К числу подобных путей в первую очередь следует отнести изыскание новых флотационных реагентов и разработку оптимальных реагентных режимов флотации, которые позволяют в конечном итоге получить высокие качественно-количественные показатели.

В настоящее время в России в качестве флотационных реагентов используют полупродукты нефтепереработки и отходы нефтехимии. В качестве собирателей при флотации углей в странах СНГ используются аполярные реагенты: керосин, дизельное топливо, топливо ТС-1, термогазойль и др. В качестве пенообразователей – гетерополярные: КОБС, КЭТГОЛ, Т-80, ВПП и др.

Изыскание эффективных флотореагентов должно опираться на основные научные положения процесса взаимодействия минералов с реагентами, как надёжной базы совершенствования флотационной технологии. Методы исследования флотационного процесса исторически создавались для выяснения правильности возникавших представлений о механизмах процесса и связанных с ним явлений происходящих под влиянием реагентов на поверхности минеральная частица – пузырёк воздуха, а также у периметра контакта между ними для решения основной задачи – создания научных основ по подбору оптимальных реагентов.

В связи с этим представляется целесообразным рассмотрение механизма действия реагентов различной природы, применяемых при флотационном обогащении углей.

Гистерезисный механизм действия аполярных собирателей хорошо объясняет улучшение флотации крупных частиц реагентами повышенной вязкости, и отсутствие упрочнения контакта пузырька и частицы в статических условиях, когда скорость сокращения периметра не велика и, следовательно, мала величина гистерезисной силы.

Изучение влияния вязкости аполярных реагентов (различных фракций газойля) на прочность закрепления угольных частиц на пузырьке воздуха позволили установить, что с увеличением вязкости прочность закрепления возрастает и поэтому при вязких фракциях, крупные угольные частицы будут оставаться на поверхности пузырька. Таким образом, изменяя вязкость реагента, можно управлять селективностью процесса флотации [2].

Так, применение узких фракций аполярного реагента газойля, выкипающих в интервале 180–260°С, позволяет повысить селективность процесса флотации Кузнецких углей. При этом выход концентрата угля повышается в среднем на 0,9–2,5 % при снижении его зольности и увеличении зольности отходов. При этом установлено, что при одинаковой концентрации фракций с увеличением их температуры кипения до определенного момента увеличиваются и их собирательные свойства [3].

Использование отработанных минеральных масел (ОММ) в составе аполярного собирателя для флотации угольных шламов показало, что собиратель с содержанием до 50 % ОММ не уступает по флотоактивности собирателю на основе только керосино-газойлевых фракций при условии эффективной подготовки пульпы перед флотацией методом масляной аэроагломерации и введения небольшого количества ПАВ. Добавка ОММ повышает вязкость аполярного собирателя и приводит к упрочнению контакта между частицей и пузырьком, что связано с наличием вязкостных сил, возникающих в масляной пленке при перемещении по ней каймы аполярного реагента [6].

Одновременное введение в процесс аполярных и гетерополярных реагентов, а также наличие в составе аполярных реагентов некоторого количества гетерополярных реагентов приводят к иному механизму закрепления аполярных реагентов на окисленных и минерализованных поверхностях угольных частиц, В начале с поверхностью взаимодействуют молекулы гетерополярного реагента, располагаясь своей активной группой на поверхности и ориентируясь аполярной ветвью в сторону воды, затем по аполярным концам гетерополярных молекул закрепляется аполярный реагент [8].

В качестве полярных составляющих наибольшее распространение получили спирты C4–C10, накапливаемые в кубовых остатках ректификации: КОБС, КЭТГОЛ или получаемые специальным синтезом ИМ 6-8. Высокая флотационная активность спиртов обусловлена как собирательной способностью по отношению к угольным частицам, так и хорошей пенообразующей способностью. Наибольшая активность спиртов C6–C8 как собирателей и пенообразователей согласуется со структуризацией (упрочнением) агрегатов воды и выталкиванием гидрофобных угольных частиц с адсорбционным слоем тех же спиртов на поверхность воды [9].

Исследование флотации чистых химических соединений в сочетании со вспенивателем КОБС (кубовые остатки от производства бутиловых спиртов) показало, что флотационная активность различных классов углеводородов увеличивается в ряду алканы

Флотация сточных вод. Часть 1

Напорная флотация и Принудительная флотация воздухом

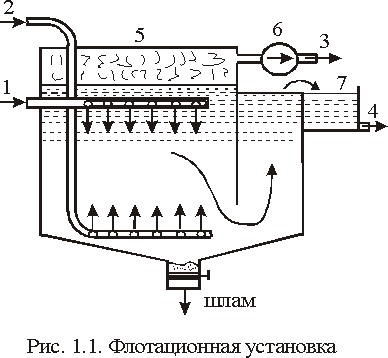

Напорная флотация

Пузырьки формируются снижением давления воды, предварительно насыщенной воздухом при давлении, выше атмосферного. Перенасыщенную воду подают через игольчатые клапаны или специальные сопла, формируется множество пузырьков диаметром 30-100 µм непосредственно под сжатием.

Процесс флотации растворенным воздухом ФРВ (см. рисунок) на сегодняшний день является наиболее широко используемым методом флотации для очистки промышленных стоков. Считается, что ее применение будет быстро распространяться в сфере очистки воды в металлургической и горнодобывающей сферах. ФРВ развивалась очень динамично в последнее десятилетие, и множество предыдущих ограничений ее применения были устранены. В Таблице 3 представлены недавние важные достижения в области ФРВ.

| Год | Достижение |

| 1924 | Первое поколение: Машина Pedersen. Резервуар для сепарации мелкий и имеет очень маленькую производительность, 2 м3/ч-1. «Захват» частиц пузырьками происходит в наклоненной зоне вне резервуара для сепарации с пеной (флотированный продукт) |

| 1960 | Второе поколение («традиционное»): машины не такие мелкие с более высокой нагрузочной способностью, 5-7 м3/ч-1 |

| 1970 | Более глубокая ФРВ с фильтрами для очищенной воды. Более высокая производительность 10-15 м3/ч-1 |

| 1990 | Третье поколение: «Турбулентное» глубокое оборудование для ФРВ, машина с высокой производительностью > 40 м3/ч-1. Зона «захвата» глубокая и горизонтальная |

| 1995 | Четвертое поколение: тип машины с параллельным потоком, где захват происходит в том же резервуаре (Cocco-DAF). Больше похожи на высокопроизводительные машины, используемые в обогащении полезных ископаемых, но с микропузырьками |

Принудительная флотация воздухом

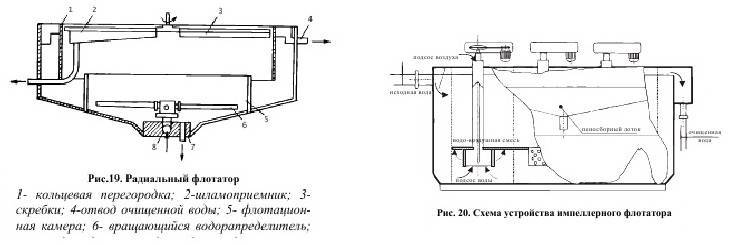

При диспергированной (принудительной) флотации воздухом (ПФВ), образование пузырьков формируются механическим методом с помощью комбинирования высокоскоростной механической мешалки и системы впуска воздуха. В данной технологии используется развившаяся центробежная сила. Газ, введенный сверху, и жидкость полностью перемешиваются и после прохождения через диспергатор вне мешалки формируют множество пузырьков диаметром 700-1500 µм.

Метод принудительной флотации воздухом (ПФР) хорошо известен в сферах