Джоинтер на станок четырехсторонний что это такое

Использование прифуговочного устройства на четырехстороннем станке.

Задачу повышения скорости подачи без снижения качества в разное время каждый производитель пытался решить по-своему. В частности, знаменитые немецкие производители увеличивали скорость вращения шпинделя, что, с одной стороны, не давало значимых результатов на больших скоростях подачи, а с другой требовало обязательного использования дорогостоящего высокоточного инструмента тончайшей балансировки. Удорожание производства и эксплуатации станка снижало экономический эффект, полученный от повышения скорости строгания.

В настоящий момент есть иные средства для повышения производительности четырехсторонних станков без ущерба качеству изделий. Основываясь на опыте десятков предприятий, с которыми мы плотно сотрудничаем многие годы, сегодня мы можем рекомендовать производителям погонажных изделий: a) использовать ножевой инструмент на гидропосадке; б) доукомплектовать приобретаемый или имеющийся у вас четырехсторонний станок джойнтером, т.е. прифуговочным устройством (если его нет в базовой комплектации станка). Использование прифуговки даст возможность повысить производительность станка без увеличения постоянных расходов на производство, в т.ч. ФОТ, а также поможет существенно повысить качество продукции и продлить жизнь инструменту.

В чем заключается прифуговка:

Процесс прифуговки – это подточка ножей в одну окружность без снятия ножевой головки со станка. Во время регламентных остановок производства настройщик станка осуществляет джойнтирование. На станках тяжелых серий это может производится как в ручном, так и в автоматическом режиме. Наглядно продемонстрирует этот процесс небольшой видеоролик на нашем сайте.

ВНИМАНИЕ! Для установки различного дереворежущего инструмента:— с посадкой диаметра 60Н7: станок комплектуется переходными оправками до диаметра 60h6;

— различной длины: станок комплектуется проставочными кольцами на вал шпинделя

“Боровичский завод деревообрабатывающих станков” по заявкам покупателей производит фирменные пусконаладочные работы на поставляемом оборудовании.

ВНИМАНИЕ! Приобретая выпускаемое ООО “Боровичским заводом деревообрабатывающих станков” оборудование и запасные части не на заводе-изготовителе и не у наших дилеров вы подвергаете себя риску приобрести некачественный товар по завышенным ценам.

Надеемся, что наше оборудование оправдает Ваши ожидания!

ДЖОЙНТЕР (JOINTER). ИСПОЛЬЗОВАНИЕ ПРИФУГОВОЧНОГО УСТРОЙСТВА НА ЧЕТЫРЕХСТОРОННЕМ СТАНКЕ.

Задачу повышения скорости подачи без снижения качества в разное время каждый производитель пытался решить по-своему. В частности, знаменитые немецкие производители увеличивали скорость вращения шпинделя, что, с одной стороны, не давало значимых результатов на больших скоростях подачи, а с другой требовало обязательного использования дорогостоящего высокоточного инструмента тончайшей балансировки. Удорожание производства и эксплуатации станка снижало экономический эффект, полученный от повышения скорости строгания.

В настоящий момент есть иные средства для повышения производительности четырехсторонних станков без ущерба качеству изделий. Основываясь на опыте десятков предприятий, с которыми мы плотно сотрудничаем многие годы, сегодня мы можем рекомендовать производителям погонажных изделий: a) использовать ножевой инструмент на гидропосадке; б) доукомплектовать приобретаемый или имеющийся у вас четырехсторонний станок джойнтером, т.е. прифуговочным устройством (если его нет в базовой комплектации станка). Использование прифуговки даст возможность повысить производительность станка без увеличения постоянных расходов на производство, в т.ч. ФОТ, а также поможет существенно повысить качество продукции и продлить жизнь инструменту.

В чем заключается прифуговка:

Процесс прифуговки – это подточка ножей в одну окружность без снятия ножевой головки со станка. Во время регламентных остановок производства настройщик станка осуществляет джойнтирование. На станках тяжелых серий это может производится как в ручном, так и в автоматическом режиме. Наглядно продемонстрирует этот процесс небольшой видеоролик на нашем сайте.

ФОТО ТЕРРИТОРИИ ПРЕДПРИЯТИЯ, ГДЕ БЫЛО СНЯТО ВИДЕО:

ОСТАВЬТЕ СВОЙ ТЕЛЕФОН И МЫ ПЕРЕЗВОНИМ ВАМ, ПРЕДЛОЖИВ СТАНКИ С ДЖОИНТЕРОМ ИЛИ УСТАНОВИМ ДЖОИНТЕР НА ВАШ СТАНОК

Технология джойнтирования: высокое качество на высоких скоростях

Если к качеству поверхности предъявляются высокие требования, то просто невозможно обойтись без джойнтирования.

Устройство джойнтирования представляет собой прифуговочное устройство для подточки ножей в одну окружность, не снимая ножевую головку со станка. Таким образом, все ножи работают на одной и той же окружности резания, что гарантирует высокое качество поверхностей, обрабатываемых на высокой скорости подачи, а кроме того, джойнтирование увеличивает срок службы инструмента.

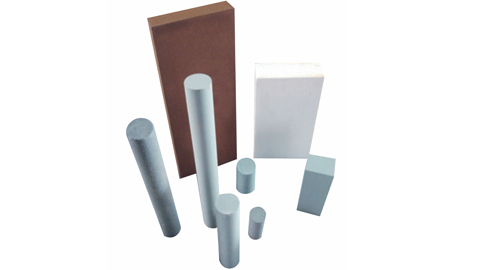

Джойнтер (устройство джойнтирования) используется для закрепления абразивного бруска или цилиндра и для сближения его с ножами. Джойнтерные устройства для прифуговки кромки инструмента бывают двух видов: устройства для прямых и для профильных ножей. И тот и другой джойнтер могут быть установлены на строгальном станке тяжелой серии. Настройка устройств джойнтирования автоматическая, а управление дистанционное.

Джойнтерные камни можно приобрести с нашего склада в Санкт-Петербурге.

Чтобы обеспечить неизменно высокое качество поверхности обрабатываемой заготовки, джойнтерная фаска на острие ножа не должна превышать определенной ширины, а именно, должна составлять не более 0,5 мм для мягкой древесины и не более 0,7 мм для твердой.

Также для выполнения джойнтирования строгальный станок должен отвечать следующим условиям:

Всем этим условиям полностью отвечает строгальный станок Weinig серии Powermat или Hydromat

Кроме того, имеются определенные требования и к инструменту:

Джоинтеры

Я решил написать эту статью, потому, что в очередной раз столкнулся с тем, что мои коллеги, практические деревообработчики, проработавшие в новой деревообработке по десять лет, совершенно не понимают простейших вещей и это сильно мешает им добиваться успеха на рынке. Я пишу эту статью только для тех людей, которые, став счастливым обладателем четырёхстороннего станка, искренне хотят добиться того, чтобы их четырёхсторонний станок выпускал продукцию правильного качества. Не того качества, которое «пипл хавает», а того качества, от которого самому приятно, а непосвящённые вообще, не понимают, как такое, вообще говоря, возможно получить.

Начну с того, что каким-то совершенно немыслимым для меня образом в современную деревообработку, в особенности четырехстороннюю обработку, просочилось мнение из времён Советской прошлой жизни о том, что чем медленнее вы пропускаете заготовку через станок; чем больше при этом ножей вставлено в головку, которая эту заготовку обрабатывает, и чем быстрее вращается эта головка, тем выше будет качество поверхности изделия, которое выйдет после обработке из станка.Коллеги! Это бред. В данной статье я постараюсь это со всей убедительностью показать.

Надеюсь, что многие из Вас видели статью, размещённую на сайте компании Тул Лэнд, в которой Антон Смирнов раскладывает по полочкам кинематику резания. Я употребил слово «видели» сознательно. Я уверен, что прочитать её смогло не более 10 процентов видевших её людей, а уж понять, что там и к чему, смогло ещё меньше (не обижайтесь ради бога, я и сам её еле осилил). В моей статье я постараюсь изложить всё то же самое, но без наукообразия. Постараюсь разъяснить, на пальцах, опираясь исключительно на здравый смысл моих читателей, фотографии и рисунки, что там в этой кинематике резания и к чему, «ваще» и как её использовать практически.

Итак, рассмотрим со всех сторон инструмент, который все деревообработчики сегодня применяют на современных четырёхсторонних станках для производства погонажных изделий, а именно на производстве погонажных изделий я и собираюсь, как вы конечно поняли, остановиться в моей статье.

Возьмём так называемую ножевую головку, в которую устанавливают сменные ножи или бланкеты из быстрорежущей стали. Для простоты разделим эти головки на головки для строгания плоских поверхностей и головки, для строгания поверхностей профильных. А также каждую из этих групп, в свою очередь, разделим на гидроголовки или головки с гидравлическим креплением и головки обыкновенные или головки с механическим креплением.

(Опустим, пока головки с гидрозажимом, как прямые, так и профильные и остановимся на головках обыкновенных.)

Рассмотрим сначала головки для прямой строжки. Обычно, эти головки имеют четыре паза для закрепления ножей. Скажу сразу, что для меня является тайной причина, по которой производители делают на обычных головках для прямой строжки пазы под установку четырёх ножей. По-моему, это преступный сговор! Ведь как рассуждают люди у станка, которым в руки попадает такая головка? (Особенно, если головка эта сделана в Германии) «Раз есть куда поставить четыре ножа, надо поставить четыре ножа!» Стойте, граждане, подумайте пять минут, прочитайте мою статью и, как можно энергичнее выньте два ножа из головки, а также все винтики и губки, удерживающие ножи в головке и спрячьте их на склад как можно аккуратнее! Этим Вы убьёте несколько зайцев: Заяц первый – вы сэкономите два ножа и сможете их использовать в той же головке, когда предыдущая пара будет источена до конца; заяц второй – у вас образуется запас запчастей к головке, что само по себе никогда не повредит. Заяц третий – вы будете быстрее перетачивать головку. Эти три зайца не вызовут вопросов ни у кого, тут всё очевидно, а вот теперь пойдут зайцы, существование которых мне, как не прискорбно, придётся доказать почтеннейшей публике. Заяц четвёртый – качество поверхности обработанного изделия не изменится, либо улучшиться. Заяц пятый – два ножа в головке «простоят» дольше, чем четыре, а в случае если вы «загоняете» ножи до их полной гибели прежде чем переточить, (чему я лично являюсь закоренелым противником), ворс на изделии будет подниматься меньше.

Если говорить совсем корректно, то винты и губки вынуть из головки можно не всегда. Особенно это касается головок с посадочным диаметром 50 мм. Производители инструмента сейчас хонингуют посадочное отверстие уже после того, как вставили в головку ножи и закрутили зажимные винты. Этим они добиваются максимально возможной точности по диаметру посадочного отверстия; поэтому, если из головки убрать два ножа и, главное, убрать деформацию, которую создают зажимные винты, головка может просто не насадиться на шпиндель или, что ещё неприятнее засесть на нём намертво. Если Ваш инструмент имеет класс точности, который не позволяет Вам вынуть из головки ножи и зажимные губки, просто удалите ножи, а губки закрепите зажимными винтами так, как будто ножи в головке всё ещё стоят.

Ниже, я постараюсь убедить Вас в том, что зайцы № 4 и 5 будут убиты Вами посредством вынимания двух ножей из головки и положения оных на склад:

Итак! Заяц четвёртый: качество поверхности обработанного изделия не изменится или улучшится!

(ножи перекошены слишком сильно для наглядности)

Разберём головку и разложим зажимы для ножей и зажимные винты по кучкам напротив прорезей в головке, из которых их извлекли; ещё лучше, прорези в головках и зажимные губки промаркировать, дабы, в дальнейшем, не перепутать какая губка стояла в каком пазу. Положим кучки, находящиеся друг напротив друга на разные чашки весов, в идеале, их вес должен совпасть. Если этого не произошло, это может означать, что, либо производитель динамически балансировал инструмент вместе с крепежом, который имел разновесицу, либо балансировал головку без крепежа и потом установил в неё крепёж, который имел разновесицу. Как это узнать? Понятия не имею. Однако, в первом случае, необходимо не

путать крепёж местами, а во втором, привести веса крепежа в соответствие попарно. Возможно, производитель (поставщик) инструмента сможет дать ответ на данный вопрос, тогда всё само собой встанет на свои места. Обычно, если производитель балансировал инструмент после того, как в него были установлены зажимные губки, и губки и прорези должны быть промаркированы прямо на заводе.

После того, как с головкой вы разобрались, необходимо взять ножи, которые вы планируете установить друг напротив друга и положить их на разные чашки весов. В идеале их вес должен совпасть, если этого не произошло, надо просто сточить немного металла об наждак с боковины более тяжелого ножа.

Вообще говоря, если делать всё совсем правильно, особенно в случае применения бланкет под профильные ножи, необходимо сначала установить ножи в головку, пройти их по прямой на заточном станке, для того, чтобы действительно их выровнить по вылету, и, уже только после этого, вывешивать. То же самое справедливо и для ножей прямой строжки, которые изгибаются при зажатии их губками, но это заметно в меньшей степени.

При некотором опыте этот процесс не займёт больше 20 секунд на пару ножей. Когда мы дойдём до головок для профильной строжки, нам придётся вернуться к проблеме балансировки ещё раз. Там всё будет обстоять несколько сложнее, но тоже вполне решаемо.

(КОНЕЦ ЛИРИЧЕСКОГО ОТСТУПЛЕНИЯ)

Заяц пятый – два ножа в головке «простоят» дольше, чем четыре.

Это на первый взгляд, совершенно не очевидное заявление имеет под собой самую, что ни на есть простейшую, физическую основу. Постараюсь её проиллюстрировать.

Что происходит на практике:

Теперь поговорим о головках для обработки профильных поверхностей.

На фото Вы можете видеть стол с подготовленным к работе инструментом на фабрике Лопинский Молдинг в Сан Франциско. Как вы видите ни в одной головке не стоит больше одного ножа. Фабрика занимается выпуском погонажа по индивидуальным заказам. Исключение составляют головки для производства круглой палки. В ней установлены два ножа. Как Вы несомненно догадались, перед переточкой ножи «подбивают» друг на встречу другу и, уже после этого перетачивают.

Теперь придётся вернуться на минуточку к балансировке инструмента.

Следующим как говориться пунктом нашей программы будут головки с годрозажимом, или, так называемые гидроголовки. Так для чего же они нужны? А нужны гидроголовки только для того, чтобы обрабатывать заготовку на высоких скоростях подачи. Больше они не нужны ни для чего! Ставить годроголовку на станок и проводить обработку на скорости 10 метров в минуту, совершенно бессмысленно. Однако и думать, что поставив гидроголовку на станок, вы сможете просто увеличить скорость подачи, и у Вас, вдруг, по щучьему веленью, начнёт получаться погонаж исключительного качества, по меньшей мере – наивно.

В чём практическая ценность знания о том, для чего нужна гидроголовка?

Зададим себе вопрос: «За счёт чего можно добиться увеличения производительности четырёхстороннего станка?» На мой взгляд, ответ очевиден: За счёт увеличения скорости подачи, сокращения времени на его переналадку и сокращения его простоев.Однако, при превышении порога в 12 метровв минуту на мягких породах дерева, даже в случае, если инструмент острый как бритва вы увидите ухудшение качества обработки.

После этого все ножи, установленные в головке, начинают оставлять отметины на заготовке, то есть скорость обработки головкой с четырьмя ножами должна составлять на мягких породах древесины не менее40 метровв минуту. Если скорость подачи уменьшить, ножи просто «сгорят». Притуплять ножи следует незначительно, дорожка от прифуговки не должна превышать 0,5мм, для мягких пород и 0,7мм для твёрдых пород; если она будет больше, Вы заметите ухудшение качества обработанной поверхности. Если же дорожка после прифуговки

мала, то операцию можно повторить несколько раз. Построгали, заметили, что качество снижается, прифуговали ножи, можно даже на ходу, (правда размер немного уйдёт, но иногда этим можно пренебречь) и строгаем дальше. Сколько раз можно прифуговать, зависит от четырёх основных факторов: самой древесины, качества заточки инструмента, точности головки и биения шпинделя, чем лучше (точнее) заточен инструмент, чем с меньшим зазором инструмент насажен на шпиндель и чем меньшее биение имеет сам шпиндель, тем больше раз вам удастся прифуговать ножи, естественно, если Ваша квалификация позволит это сделать. Именно для того, чтобы повысить точность насадки головки на шпиндель и была изобретена гидропосадка. В случае применения качественного гидроинструмента, точность насадки головки на шпиндель может доходить до одного микрона, против 10-50 микрон в случае применения обычного инструмента. Если всё сделано идеально, то инструмент можно прифуговать раз двадцать. Представляете, сколько времени на перенастройку станка Вы сэкономите.

Несколько лет назад компания Leadermac представила на рынке специальную приставку для прифуговки ножей. То есть Вы можете сначала прифуговать головку, использовав эту приставку, а потом установить головку на станок. Теоретически, эта идея должна была потерпеть полное фиаско, однако, на практике оказалось, что идея вполне рабочая. Единственный её минус в том, что вы не можете прифуговать ножи несколько раз, головку придётся сначала поправить на заточном станке, а уже только потом устанавливать её на устройство для прифуговки и только после этого на станок. Мне кажется, что это достаточно небольшая плата за увеличение производительности вашего станка, или даже станков, в несколько раз. Это стало возможным благодаря тому, что компания Leadermac добилась запредельных точностей своих шпинделей, не говоря уже о том, что для устройства для прифуговки шпиндель отбирают специально.

Установить шкалу индикатора с ценой деления один микрон на ноль практически невозможно, поэтому я остановился на близком к нулю значении.После этого я установил на него гидроголовку, которой мы работали на домашней выставке, и, просто насадив её на вал, прокрутил и замерил биение по ножам. Все они уложились в 8 микрон; при этом ножи с 1, 2 и 6 стояли в ноль, а 3, 4 и 5 оказались немного выше.

Перевернув головку на валу на 180 градусов и проведя все те же измерения, мы получили ещё меньший разброс значений, все они уложились в 5 микрон.

Такой результат меня тоже довольно сильно удивил, я ожидал расхождения ну, хотя бы, микрон в 20-50! Тут надо ещё раз заметить, что именно этой головкой мы работали на выставке, то есть она была переточена и, более того, прифугована. Тем не менее, точность изготовления самой посадки оказалась просто запредельной.После этого мы накачали голову и провели всё те же измерения; все ножи уложились в 3 микрона, однако саму головку «распёрло» почти на 0,02 милиметра (20 микрон)

Давление накачки 300 бар

Здесь, наверное, будет логично немного пояснить, как прифуговывать профильные головки.Здесь всё обстоит несколько менее тривиально, чем с головками для прямой строжки и именно этим объясняется тот факт, что профильные головки прифуговывают неохотно. Итак:

Это же приспособление позволяет измерять диаметр резания головки после переточки, что даёт возможность свести время на перенастройку станка после переточке инструмента к минимуму. Произвести данные измерения можно и другим приспособлением, которое гораздо дешевле и даёт тот же самый результат.

Вице-Президент Группы Компаний «Глобал Эдж»

Как не заблудиться в трех соснах при выборе четырехсторонников

Редакция журнала «ЛесПромИнформ» продолжает свои изыскания в вопросах выбора оптимального оборудования для современных лесопромышленных производств. В настоящее время на рынке РФ представлен широкий спектр оборудования, и не всегда легко бывает остановить свой выбор на том или ином станке и торговой марке. Чтобы как-то облегчить жизнь лесопереработчикам, мы поставили перед собой цель – регулярно публиковать различные информационные и технические обзоры по оборудованию. В прошлом номере «ЛПИ» статьей «С чем едят четырехсторонники» (ЛПИ № 4’2007, с. 90) мы открыли тему выбора четырехсторонних станков.

Четырехсторонний станок TOS SVITAVY FWH18P

Четырехсторонний станок Leadermac на производстве

В продолжение темы четырехсторонников мы организовали виртуальный круглый стол, в рамках которого представители крупнейших российских дилеров деревообрабатывающего оборудования отвечали на наши вопросы о том, как они строят свою работу с покупателями. Помимо желания проверить уровень профессионализма отечественных станкоторговцев, нашей главной задачей было показать читателю, КАК ДОЛЖНЫ РАБОТАТЬ ПРОФЕССИОНАЛЬНЫЕ ПРОДАВЦЫ. Результат – перед вами. Пусть даже если кто-то из дилеров приукрасил реальную ситуацию, из их ответов становится ясным, какие требования к продавцу может предъявлять потенциальный покупатель, чтобы получить за свои деньги оптимальное оборудование и максимально квалифицированный сервис. Это, кстати, касается выбора не только четырехстороннего станка, но в принципе любого деревообрабатывающего оборудования.

На наши, нередко каверзные, вопросы отвечали специалисты компаний: «Глобал Эдж» – вице-президент Михаил Анкирский; «Дуна» – ведущий сотрудник отдела продаж оборудования Андрей Степнов; «Дюкон» – ведущий менеджер отдела деревообработки Денис Доброходов; «Интервесп» – ведущий менеджер по реализации группы четырехсторонних станков Михаил Смолин; «КАМИ-Станкоагрегат» – ведущий специалист Николай Дербаков; «Негоциант» – ведущий специалист Михаил Кошицин; «Фаэтон» – начальник отдела продаж оборудования Анатолий Штембах. К сожалению, место в журнале ограничено, поэтому ниже представлены не все, а лишь наиболее полные, интересные и оригинальные ответы.

1. В большинстве случаев продавцы не просят потенциального покупателя, дающего заказ на поставку оборудования, подготовить запрос в развернутой письменной форме, что заставило бы клиента лучше понять, что же ему нужно на самом деле? С чем это связано? Как поступаете Вы?

ГЛОБАЛ ЭДЖ: «„Глобал Эдж“ всегда осуществляет поставку оборудования только на основании полученного технического задания. Ведь для того, чтобы правильно выбрать станок, нужно четко понимать, какая производительность станка требуется заказчику и какую продукцию он планирует на нем производить. Специалисты компании окажут помощь в подготовке технического задания, если заказчик не может справиться с этим самостоятельно. В итоге клиент всегда получит именно то оборудование, которое ему было нужно».

ДЮКОН: «В нашей компании мы всегда стараемся узнать, для чего клиенту необходимо то или иное оборудование. В принципе, в вашем вопросе уже есть часть ответа. Клиенту прежде всего надо самому понять, под какие задачи ему нужен тот или иной станок, особенно если клиент только начинает производство. В противном случае он рискует своими (или чужими) средствами, даже не вкусив радости производства. Чтобы этого избежать, мы всегда максимально подробно расспрашиваем клиента о его производстве и в итоге вместе определяем, какое именно оборудование подходит наилучшим образом. С заказчиками, имеющими более или менее успешный опыт в производстве, все проще, они просто-напросто сами не дадут „втюхать“ станок. Ведь если у клиента был более успешный опыт сотрудничества с другими фирмами, он, не задумываясь, уйдет после первой же нашей попытки продать ему что-нибудь не то. Поэтому мы действительно гордимся тем, что, как правило, клиенты возвращаются к нам за повторными покупками, для нас это означает, что они оценили наш опыт и нашу добросовестность. Про конкурентов все более-менее ясно. Не всегда количество проданного оборудования соответствует количеству успешных предприятий».

ИНТЕРВЕСП: «О конкурентах ничего не скажу, но в целом ситуация терпимая, хотя без казусов, конечно, никто не обходится. Но про нашу компанию расскажу, так как нам есть чем похвалиться. Я сам автор тренинга по четырехсторонним станкам, который позволяет продавать практически в 99% случаев обращения клиента и, главное, избегать накладок в будущем. Менеджеры сдают мне экзамен (с системой аттестации и правом доступа к продаже этого вида оборудования). Менеджеры моего отдела продаж заучивают, как „молитву станкоторговца“, перечень обязательных вопросов, среди которых первый блок – это техническая часть:

Если клиент хочет купить полнокомплектный завод, то ему сначала направляется анкета. Затем к нему выезжают представители отдела инжиниринга для оценки имеющихся площадей, подъездных путей, сырьевых составляющих и заключения договора на разработку проекта, и только потом поставляется оборудование. В нашей компании также введено четкое разделение по менеджерам, кто за какую группу оборудования отвечает и кто кроме этого человека прошел аттестацию и имеет право продать. Накладки в последнее время (около 2 лет) стали очень редки; те случаи, когда клиент требует обратно деньги и возвращает неподошедший станок, который ему „впарил“ неграмотный менеджер, единичны. В компании действует жесткая система штрафов за такие возвраты».

НЕГОЦИАНТ-ИНЖИНИРИНГ:

КАМИ-СТАНКОАГРЕГАТ: «Часть заказчиков очень хорошо знает, что им требуется от четырехстороннего станка, особенно если использует его для традиционных задач получения погонажных изделий. Вторая часть заказчиков не очень представляет, зачем и для чего им нужен тот или иной станок. В этом случае мы, безусловно, выясняем у них стоящую перед оборудованием задачу, то есть стараемся получить полное техническое задание (назначение технологической операции, требуемые параметры изделия и заготовок, необходимые производительность и точность, уровень автоматизации процесса, приверженность определенной марке инструмента и т.д., вплоть до наличия обученного персонала и типов имеющегося заточного оборудования)».

ФАЭТОН: «Мы продаем станки исключительно по техническому заданию и именно в той комплектации, которая нужна клиенту. Имели место и такие моменты, когда станок имелся на складе, но не той комплектации, и мы его не продавали клиенту, а, наоборот, отговаривали от покупки, ссылаясь на то, что этот станок не выполнит его задач. Нужно отметить, что у некоторых конкурентов другой принцип продажи».

2. Любой станок – всего лишь ячейка технологического процесса. Его характеристики и технологические возможности должны быть прочно связаны с другим оборудованием. От того, насколько точно они выбраны, напрямую зависит и цена станка. Изучают ли ваши менеджеры по продаже условия заказчика или обычно передают ему общее или «горячее» предложение в надежде сначала «зацепить» потенциального потребителя? Если не изучаете, то почему: из-за нехватки у сотрудников времени, недостаточной квалификации или незнания технологии?

ДЮКОН: «На все сложное оборудование мы стараемся не выставлять предложений без его привязки ко всему процессу в целом. В связи с этим вопросом мне на ум приходит аналогия с медициной: ни один врач не поставит вам свой диагноз, досконально вас не обследовав, и, уж конечно, не назначит вам то лекарство, которое вам совсем не подходит. Хотя в моей практике случаи бывают абсолютно разные. Если клиент звонит по какой-то конкретной модели в определенной комплектации и не идет на изменения в предложении ни на цифру, то очевидно, что он где-то уже „подцепил“ „горячее“ предложение и в таком случае переубедить его можно, только предложив более низкую цену. И таких продаж мы стараемся делать как можно меньше, ведь зачастую человек, сориентированный изначально, и, вполне возможно, не совсем верно, на какую-то моментально кем-то предложенную модель, оказывается в итоге разочарован её несоответствием необходимым параметрам. А разочаровывать клиента – это не в наших правилах. Как правило, такие ошибки совершают только молодые (не по возрасту, а по сроку службы) менеджеры и менеджеры региональных филиалов, которым надо любой ценой зацепиться в регионе. Мы, со своей стороны, пытаемся предупредить подобные случаи, проводя регулярные обучения и тренинги».

ИНТЕРВЕСП: «„Ошибка молодого бойца“ – это когда менеджер, мало–мальски чему-то научившись, не поняв, что же клиенту нужно, не вникнув в его производственные детали, начинает, не дослушав клиента, „впаривать“ ему „горячее“ предложение. На начальном этапе обучения я, как один из тренеров, раз и навсегда отучаю менеджеров от такой практики работы».

КАМИ-СТАНКОАГРЕГАТ:

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Работа в нашей компании изначально поставлена так, что на запросы, связанные с технологиями производства, дают ответ проект-менеджеры или ведущие специалисты, имеющие богатый, а зачастую личный практический опыт и глубокие знания того или иного производства. Прежде чем дать ответ, все или необходимая часть участков производства просчитываются, что позволяет оптимально скомплектовать или доукомплектовать интересующее клиента производство. Быстрым, дешевым предложением „зацепить“ потенциального потребителя можно, но для нашей компании важнее репутация грамотного поставщика оборудования и надежного партнера. Слукавить клиенту, продав оборудование, не отвечающее производственным задачам, можно один раз, но это не наш стиль».

ФАЭТОН: «Обычно в техзадании просишь указать, какое оборудование из имеющегося у клиента должно быть привязано к технологической цепочке. Делаешь расчет баланса сырья и подбор станков согласно этому балансу. Кстати, об этом пишется во всех наших проспектах, что соответствует действительности. „Горячие“ предложения мы стараемся не делать. Часто консультируемся с фирмами-изготовителями по специфическим запросам. Поэтому бывают случаи, когда клиент уходит к конкуренту, не дождавшись от нас предложения, немедленного или в течение получаса, потому что ему станок нужен был вчера».

3. Есть ли специальное профильное образование у ваших менеджеров по продаже? Как ведется работа с клиентом: по принципу удержать и убедить, даже если клиент обратился не совсем по адресу, или с точки зрения изучения реальных потребностей клиента?

НЕГОЦИАНТ-ИНЖИНИРИНГ: «В нашей компании работают менеджеры с богатым опытом работы на производстве и имеющие специальное образование. Внутри компании систематически проводятся лекции-семинары, где передаются опыт и знания, обсуждаются насущные вопросы с нашей инженерно-технической службой. Таким образом, в компании идет постоянное повышение профессиональных качеств персонала – от менеджеров по продажам до инженеров-наладчиков. Компания „Негоциант“ предлагает самый широкий спектр различного оборудования – от лесопиления, сушки древесины, обработки плитных материалов (мебельное производство) до финишной покраски, включая обработку стекла и заточку инструмента. Исходя из вышесказанного работа с клиентом построена на непосредственном общении менеджеров с целью уточнения потребностей клиента и предоставления максимально полной информации по его запросу. При комплексных запросах или заказах целого производства под ключ клиента ведет проект-менеджер при участии ведущих специалистов».

ФАЭТОН: «Структура отделов продаж в нашей фирме строго регламентирована. Каждый менеджер является топ-менеджером какого-то конкретного ключевого направления, например по продажам обрабатывающих центров или кромкооблицовочных станков. Естественно, мы не имеем возможности позволить себе выделить топ-менеджеров на продукцию всех 120 европейских фирм – производителей оборудования, с кем мы работаем. Поэтому параллельно каждый менеджер ещё отвечает и за свою технологию. Например, деревянное домостроение, или производство мебели из плитных материалов, или производство дверей, или производство гробов и т.п. И, в основном, знает набор оборудования для этой технологии. Естественно, что для такой работы нужны специалисты. Поэтому 50 % всех менеджеров – выпускники Лесотехнической академии, остальные – других технических вузов, но имеющие опыт работы в данной отрасли. Кстати, каждый год мы принимаем выпускников из Лесотехнической академии, например: в 2006 году – 1 человека, в 2007 – уже 2. Причем этих ребят подбирали заранее и готовили под конкретное направление работы».

4. В чем принципиальная разница между строгальными и продольно-фрезерными станками?

ИНТЕРВЕСП: «Принципиально разницы в терминологии клиентов нет, так как, говоря об одном, подразумевают другое, и наоборот. Ещё называют они эти станки фрезерно-калевочными, четырехсторонними и т.д. Хотя под строгальным станком может запросто подразумеваться ещё и рейсмус или двухсторонний рейсмус. А крайне редко это может оказаться частью линии по производству строганого шпона. Продольно-фрезерный станок может быть на самом деле обычным фрезером с нижним расположением вала, скажем T 220 Griggio, или в то же время фрезером для производства филенок. Важно не то, как станок назвать, какой термин применить, а то, какие задачи с его помощью клиент хочет решить».

КАМИ-СТАНКОАГРЕГАТ: «Это просто „сленг“ или дело привычки, как называть любой вид оборудования, будь то „фуганок“, „рейсмус“, „фрезер“ или „долбежник“. Правильнее было бы называть „четырехсторонний продольно-фрезерный станок“».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Четырехсторонние строгальные станки ограничены в регулировках фрезерных шпинделей и предназначены в основном для калибрования с ограниченной глубиной строгания. Продольно-фрезерные или строгально-калевочные станки имеют широкий диапазон регулировок и предназначены для более разнообразного диапазона работ с глубоким фрезерованием. Конечно, строгально-калевочные станки более дорогие, но гораздо более востребованы».

ФАЭТОН: «Если Вам необходим ликбез, то сообщите, когда Вам необходимо организовать эту учебу. Мы с удовольствием это сделаем, так как ежемесячно работаем со студентами и слушателями факультета повышения квалификации Лесотехнической академии. Примерно 10 лекций в год с показом станков в работе в нашем демонстрационном зале».

5. Если Ваши менеджеры по продаже чувствуют, что в Вашей номенклатуре нет того, что нужно заказчику, Вы честно говорите ему об этом или стараетесь продать ему нечто похожее из того, что у вас есть?

ГЛОБАЛ ЭДЖ: «За 15 лет работы „Глобал Эдж“ на рынке деревообрабатывающего оборудования нами накоплен солидный опыт и знания о производителях, а также об ассортименте и технических характеристиках предлагаемых ими станков. Поэтому мы редко попадаем в ситуацию, когда заказчику требуется станок, которого нет в нашей номенклатуре. Но даже если такое случается, то наша группа международного маркетинга с очень высокой степенью вероятности этот станок найдет. Наши связи в мире деревообработки помогут нам объективно оценить качество этого станка: мы сможем узнать, где подобные станки уже стоят, как они проявили себя в процессе эксплуатации, какого уровня специалисты на них работают (все это зависит от того, где находятся эти станки – в Аргентине, Южной Африке, Бразилии или Российской Федерации)».

ДУНА: «Если в номенклатуре нет, то найдем, а если не найдем, то скажем, что не можем ничем помочь».

ДЮКОН: «„Станка для блок-хауса нет, возьмите пока для оконного профиля?“ Звучит несколько сюрреалистично, на мой взгляд. Мы можем предложить поставить модель, несколько отличающуюся мощностью и производительностью, если это не повредит всему производству в целом. В противном случае мы честно признаемся, что станка по вашему запросу у нас нет, и в исключительных случаях советуем, где его можно найти».

ИНТЕРВЕСП: «Честно говорим заказчику об этом и предлагаем, если есть аналог, его именно как аналог. Если аналога нет – предлагаем под заказ, то есть клиент находит предложение, а мы пытаемся сделать поставку выгоднее на более льготных условиях того, что нужно клиенту. Если игра не стоит свеч, клиенту говорят, что такого оборудования не поставляем, но обычно подсказываем, где можно взять, указывая на наших добросовестных партнеров. И последний случай: когда клиент просит, например, шлифовальный станок для полиуретана, я отвечаю, что мы поставляем станки для деревообработки и производства мебели, с другими материалами не работаем в настоящий момент, хотя можно приехать на наш склад и попробовать в демонстрационном зале пошлифовать свой полиуретан, предварительно получив согласие нашей сервисной службы. В идеале стараемся избежать продаж неизвестного оборудования, так как получить на склад неликвид в качестве возврата от клиента никому не интересно».

КАМИ-СТАНКОАГРЕГАТ: «Если у нас в номенклатуре нет того, что нужно заказчику, а есть его полный аналог, выполняющий те же функции, то мы предлагаем его. В случае, когда аналогов нет, мы ищем их, предлагаем под заказ со сроками поставки и, если не находим, говорим честно».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Если нет в номенклатуре вообще, то, естественно, говорим, если нет в наличии, предлагаем аналог или поставку под заказ. Навязывать не будем, выбор остается за клиентом».

6. Помогаете ли вы заказчику правильно подобрать характеристики поставляемого ему станка? Например, выбрать мощность шпинделей, соответствующую режимам обработки?

ГЛОБАЛ ЭДЖ: «Ещё раз повторимся: даже если заказчику нужен всего лишь заточный станок для ленточных пил, работа с ним начинается с технического задания, при составлении которого тщательно оцениваются все факторы, влияющие на параметры готовой продукции. Тем более это касается приобретения четырехстороннего станка: при составлении технического задания прежде всего будет обсуждаться то, какую продукцию заказчик планирует производить на этом станке, и уже на основании этого будет определена мощность шпинделей».

ИНТЕРВЕСП: «Да, безусловно, так как хорошая работа станка – это довольный клиент, а довольный клиент – это залог повторной продажи, которая принципиально важна. Помогает опыт – все-таки более 5 лет в этом бизнесе. А многие сотрудники нашей компании уже более 10 лет. Если вопрос сложный или спорный, то мы переадресовываем его производителям станков, а также просим наших клиентов поделиться опытом эксплуатации таких станков».

7. В соответствии с действующими стандартами безопасности время остановки шпинделей станков не должно превышать 6 с. Обычно устройства для торможения шпинделей в предложениях дилеров являются опцией, от которой заказчик может отказаться (и часто так и поступает), что перекладывает ответственность за нарушения техники безопасности на него самого. Как Вы прокомментируете эту ситуацию? Как в данном случае поступает Ваша фирма?

ГЛОБАЛ ЭДЖ: «Устройствами для торможения шпинделей оборудованы все без исключения поставленные „Глобал Эдж“ станки. Опциональными являются электрические тормоза, которые устанавливаются только на больших станках, – им приходится останавливать многие сотни килограммов, вращающиеся со скоростью 6000 об/мин. Тормозные устройства на станках Leadermac произведены американской компанией Baldor».

ДЮКОН: «Мы в обязательном порядке предупреждаем клиента о наличии или отсутствии на станке норм СЕ, а также о том, на что это может повлиять. Как правило, у китайских, тайваньских и ряда европейских компаний, работающих на нашем рынке, это опция. А вот тот же WEINIG или IIDA вы не сможете официально поставить без этих норм, более того, вы даже не откроете защитный кожух до определенного времени, если только какие-нибудь умельцы не укоротят электросхему. К сожалению, если клиент идет только за ценой, то ему часто бывает наплевать на все».

ИНТЕРВЕСП : «Да, на рынок поставляется большой процент оборудования, не удовлетворяющего требованиям безопасности. Чего стоит, например, „многопил-убийца“ ЦДК 5−3, который я лично отказываюсь продавать клиентам, даже когда они настаивают. Время остановки 6 с на самом деле далеко не самый травматичный фактор, особенно когда речь идет о дешевых станках российских производителей. Ни одного случая травматизма на четырехсторонних станках, поставленных „Интервесп“ за 5 лет, лично я не знаю, и я кристально честен, отвечая на этот вопрос. Продано несколько сотен станков».

КАМИ-СТАНКОАГРЕГАТ: «Действительно, установка электродинамического торможения на все виды двигателей является достаточно дорогостоящей опцией. Но мы предлагаем нашим заказчикам менее затратный способ решения вопроса безопасности, а именно: установку систем задержки + (временное реле) открытия защитного кожуха станка до полной остановки шпинделей».

ФАЭТОН: «Мы в предложении как опцион указываем эту опцию. В 95% случаев мы продаем станки исключительно в строгом соответствии с нормами СЕ. Остальные 5% – это б/у оборудование. Ранее, несколько лет назад, были случаи, когда шли на поводу у заказчика и потом он нас в этом обвинял. Но уже лет 5, как продаем станки только с СЕ. Они дороже, и клиенты, бывает, уходят к конкурентам, которые продают оборудование, как домашние тапочки: чем проще и дешевле, тем лучше, так как их не надо далее обслуживать. Существует одно жесткое правило, если станкоторговая фирма имеет серьезную (а не формальную!) сервисную службу, то она и станки продает серьезно».

8. В каких случаях применение удлиненного стола, регулируемого по высоте, и совмещенной с ним боковой линейки в четырехсторонних станках является необходимым?

ДУНА: «Почти во всех случаях».

КАМИ-СТАНКОАГРЕГАТ: «На всех поставляемых нами станках марки BEAVER установлен удлиненный стол, регулируемый по высоте, и регулируемая боковая линейка. Так как большинство наших заказчиков изготавливают продукцию европейского качества, мы включили эти узлы в список стандартной комплектации. Кроме этого, на всех станках применяется система базирования заготовки в 2 плоскостях уже после обработки на первом горизонтальном шпинделе».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Подающий стол и направляющая линейка являются базирующими поверхностями для обрабатываемого материала. Чем больше базирующая поверхность, тем точнее обработка. Многие пренебрегают данной опцией, но даже при производстве вагонки, половой доски и тем более балок домостроительного бруса удлиненная база не будет лишней».

9. Замерялся ли фактический уровень шума на рабочих местах и проверялось ли соответствие другим требованиям безопасности в процессе проведения сертификации поставляемых Вами четырехсторонних станков? Проводятся ли периодические контрольные проверки во время всего срока действия полученных сертификатов?

ГЛОБАЛ ЭДЖ: «Оценить уровень шума четырехсторонних станков можно на выставках, на которых станки Leadermac не просто экспонируются, но и активно эксплуатируются. При этом рядом с работающим станком можно не только стоять, не испытывая дискомфорта, но и разговаривать, практически не повышая голоса. Уровень шумоизоляции на станках Leadermac, особенно на станках легких серий, которые „Глобал Эдж“ в основном и поставляет в Россию, значительно ниже уровня, который допускают стандарты ЕС».

ДЮКОН: «Проверки проводятся только в том случае, если это необходимые требования предприятия (часто это требуется, к примеру, для ФГУПов). В остальном же прошедший сертификацию, технически исправный станок с правильно подготовленным инструментом по умолчанию соответствует указанным нормам».

ИНТЕРВЕСП: «Уровень шума не замеряется, так как станки оснащены шумопоглощающими кожухами и соответствуют требованиям необходимых нормативов. В РФ испытания не проводятся, так как это задача производителя и ISO 9001 есть».

КАМИ-СТАНКОАГРЕГАТ : «Уровень шума замерялся и соответствует не только нормам СНИП, применяемым на деревообрабатывающих производствах РФ, но и нормам ЕС, США, Канады и других развитых стран, куда поставляются наши станки. Станки, известные в России и странах СНГ под маркой BEAVER, с мелкими изменениями продаются под марками Woodmaiser (США), Bonfanti (Испания), Silver (Канада), Griggio (Италия), Winter (Германия)».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Четырехсторонние станки фирм SCM (Италия) и GAU JING – NORTEC (Тайвань), поставляемые нашей компанией имеют европейский сертификат ISO 9001. Оборудование отвечает всем требованиям мировых, включая и российских, стандартов и норм безопасности».

ФАЭТОН: «Все станки, поставленные по евронормам, соответствуют данному нормативу. И, соответственно, сертифицируются по российским стандартам на основании данных евросертификатов. Во всех расширенных предложениях мы указываем уровень шума. Но сами замеры не делаем, это не наша функция».

10. Осуществляете ли Вы предпродажную подготовку четырехсторонних станков перед их отгрузкой покупателю?

ГЛОБАЛ ЭДЖ : «От завода компании-производителя до Москвы путь неблизкий, и уровень перегрузок, который выдерживает станок при транспортировке, может быть совершенно фантастическим и достигать 12 единиц (это максимальная перегрузка, которая возможна в условиях полета на реактивном самолете, дальше человек, например, просто теряет сознание). Поэтому все четырехсторонние станки, которые „Глобал Эдж“ поставляет в Россию, в обязательном порядке проходят предпродажную подготовку в производственно-техническом центре компании и не отправляются к заказчику без подписи руководителя службы техподдержки».

ДУНА: «Обязательно. Проверка не только четырехсторонних станков, но и любого другого оборудования».

ДЮКОН: «Китайские станки проходят предпродажную подготовку в 100 % случаев. Прочие же производители, с которыми мы работаем, сами проводят доскональную проверку ещё на заводе и, соответственно, гарантируют качество своей продукции. Однако мы, естественно, проводим предпродажную подготовку по требованию клиента или в случае, если машина стояла на демонстрации в выставочном зале».

ИНТЕРВЕСП: «Да, с недавнего времени. Есть задача на ближайшие полгода, чтобы каждый станок (не только четырехсторонний, а именно каждый) проходил предпродажную подготовку».

КАМИ-СТАНКОАГРЕГАТ : «Такую предпродажную подготовку делают в том случае, когда не уверены в качестве поставляемого оборудования со своего склада. На первых 150 станках такие работы проводились, но мы пришли к выводу, что такой необходимости нет. Ведь никому не придет в голову делать предпродажную подготовку на станках фирм HOMAG, IMA или WEINIG, потому что производитель в Германии изначально гарантирует качество. Аналогичная ситуация у нас со станками фирмы BEAVER. Да, собственно, это подтверждает наша статистика – свыше 1000 проданных станков BEAVER в России, на Украине, в Белоруссии, Казахстане и Прибалтике и отзывы этих клиентов. Но если возникает малейшее сомнение или желание нашего клиента, то мы выполняем эту работу».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Предпродажную подготовку станки проходят на заводе производителя, к нам приходят станки с защитой от коррозии и готовые к эксплуатации. Контроль за качеством предпродажной подготовки возложен на наш сервисно-технический отдел. Пока не было ни одного случая, чтобы станок имел заводской брак. И даже в течение гарантийного срока эксплуатации у нас не было ни одного гарантийного ремонта».

ФАЭТОН: «Обязательно, за исключением случаев, когда оборудование поставляется напрямую заказчику. Тогда это приходится делать во время шефмонтажа и наладки станка».

11. Как вы оцениваете сегодняшний уровень своих заказчиков: они по-прежнему отдают предпочтение наиболее дешевому оборудованию или на первое место постепенно перемещается соответствие характеристик станков конкретным задачам, выполняемым их производством?

ГЛОБАЛ ЭДЖ : «Наши заказчики – это люди, предпочитающие приобретать те станки и технологии, какие им действительно нужны для того, чтобы решить задачи, которые они перед собой ставят, и произвести продукцию, которую они хотят производить. Те же, кто вне зависимости от характеристик оборудования отдает предпочтение наиболее дешевому варианту, обращаются в другие компании».

ДЮКОН: «Соотношение почти не меняется. Только если несколько лет назад некоторые клиенты предпочитали отечественное оборудование, то сейчас у них уклон в сторону Азии. А так все зависит от того, на какого клиента ты ориентирован. Будешь продавать „немцев“ – будут в основном экономически независимые клиенты либо поклонники той или иной марки. Будешь продавать только „Китай“ – редко услышишь: „Мне бы что-нибудь немецкое“».

КАМИ-СТАНКОАГРЕГАТ : «Для основного нашего заказчика, как и для любого человека, важно найти золотую середину, то есть наиболее оптимальное соотношение цены и качества. На наш взгляд, переплачивать только за звучное имя не только глупо, но и в первую очередь разорительно, так как окупаемость такого производства значительно дольше, и к тому времени, а скорее, и раньше, технический прогресс заставит наших заказчиков совершить техническое перевооружение своего производства. А он ещё не окупил ранее приобретенное оборудование! Конечно, все это при условии сопоставимого качества и надежности станков. Вторая часть заказчиков подбирает оборудование под конкретные задачи своего производства. С учетом того, что конкуренция у деревообработчиков возрастает, экономическая отдача от производства погонажных изделий уменьшается, все более возрастает количество клиентов со специфическими изделиями (и, по нашим прогнозам, их количество будет увеличиваться), а требования к станкам повышаются».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Можем с уверенностью сказать, что клиенты становятся все более требовательные в выборе оборудования под конкретные задачи. У нас есть клиенты, которые купили уже не один станок, и с каждым разом их требования к возможностям станка растут. Они приобретают более серьезные, более производительные станки с конкретным набором опций для максимально широких возможностей. Есть клиенты, которых не устраивает качество дешевых станков, приобретенных в других компаниях. У таких клиентов обостренное чувство недоверия к менеджерам. Им кажется, что все станки одинаковы, и лишь после проведения сравнительных характеристик и разговоров с людьми, работающими на наших станках, заказчик убеждается, что совсем дешевое оборудование не может быть долговечным и хорошим».

ФАЭТОН: «Большинство клиентов (примерно 80%) четко знает, что им необходимо. С такими очень тяжело, но интересно работать, так как они, прежде чем идти к нам, уже достаточно полно изучили рынок и возможности станков. Поэтому для них приходится подбирать большее количество аргументов в пользу предлагаемого тобою станка. Это, как правило, фирмы, где непосредственно на оборудовании работают от 50 человек. Слава богу, за последние 3−4 года их стало больше. Но среди маленьких фирм ещё в 60 % случаев преобладает мнение: „Мне бы подешевле, а там трава не расти“. Такие фирмы от нас часто уходят к конкурентам – „тапочникам“».

12. При поставке четырехсторонних станков Вы предлагаете оборудование только от одного-двух производителей или заказчик может попросить поставить ему любую заинтересовавшую его модель из всех известных на рынке?

ГЛОБАЛ ЭДЖ: «„Глобал Эдж“ поставляет в Россию четырехсторонние станки только производства компании Leadermac, потому что мы абсолютно уверены, что компания Leadermac делает лучшие в мире четырехсторонние станки, и опыт их эксплуатации (мы поставили в Россию уже почти 700 та- ких станков) убедительно это доказывает. Один из наших заказчиков, который приобрел первый LMC, через год приобрел ещё два, а через десять лет – ещё два станка пополнили его парк оборудования».

ИНТЕРВЕСП: «Заказчик может попросить поставить ему любую заинтересовавшую его модель из всех известных на рынке, и мы практически всегда удовлетворяем его запрос, пытаясь, если возможно, убедить, что наш ассортимент на самом деле более чем исчерпывающий и мы можем предложить оборудование с более высокими техническими характеристиками по выгодной цене аналогичного производителя. Клиенту обязательно задается вопрос: „Вы готовы рассматривать альтернативные варианты или планируете покупать именно эту модель станка?“ Я думаю, что немногие поставщики могут похвалиться таким широким модельным рядом».

КАМИ-СТАНКОАГРЕГАТ: «Акцент в поставках мы делаем на надежных и проверенных поставщиков, но при необходимости готовы поставить любую интересующую клиента марку. Но это только при нашей уверенности, что она его в будущем не подведет. В противном случае мы честно расскажем заказчику, что его ожидает».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Компания GAU JING (Тайвань), в России известная под брендом NORTEC, производит несколько модельных рядов четырехсторонних станков – от начальной серии GS до высокоскоростной серии GH, включая станки тяжелой серии GL и универсальной серии GA. Это позволяет без труда скомплектовать станок практически для любых задач. Если же клиента интересуют европейские производители, то мы предлагаем станки итальянской фирмы SCM, имеющей широкий ассортимент и хорошо зарекомендовавшей себя на российском рынке. При необходимости поставки специализированных станков – сверхскоростных (до 600 м/мин) и сверхтяжелых (с шириной строгания до 2600 мм) – мы предлагаем оборудование компании LEDINEK. Все упомянутые производители имеют хорошую репутацию во всем мире и станки с оптимальным для российского рынка соотношением цены и качества».

ФАЭТОН: «В основном, мы работаем с тремя фирмами: WEINIG (Германия) – дорогие и отличные станки, TOS SVITAVI (Чехия) – дешевле предыдущих на 25−30%, но очень надежные и хорошего качества, GRIGGIO (Италия) – выборочные станки, недорогие и хорошего качества. В отдельных случаях продаем специализированное оборудование фирм MARTIN, REX и т. п.».

13. Могут ли четырехсторонние станки, входящие в номенклатуру изготовителей, представляемых Вашей фирмой, по своему возможному исполнению и комплектации действительно обеспечить любые реальные запросы заказчиков?

ГЛОБАЛ ЭДЖ: «Компания Leadermac производит полную гамму четырехсторонних станков, технические характеристики которых способны удовлетворить самого требовательного заказчика. Максимальная ширина четырехстороннего станка от Leadermac составляет 1,3 м (речь идет о 8-шпиндельном станке), максимальная скорость подачи – 400 м/мин».

ДЮКОН: «Да, на сегодняшний день мы по праву можем сказать, что наш ассортимент способен покрыть абсолютно любую потребность клиента».

ИНТЕРВЕСП: «На 100%. В случае, если слово „реальные“ на самом деле имеет место быть. Я не встретил ни одного реального запроса за свою практику, который не смог бы удовлетворить. Ни одного».

КАМИ-СТАНКОАГРЕГАТ: «Сейчас мы действительно уверены, что четырехсторонние станки BEAVER могут выполнить любые задачи самых взыскательных клиентов. К примеру, в мае на последней выставке в Ганновере – «Лигна+» – и на других выставках 2007 года были показаны модели с уникальными показателями по очень привлекательной цене:

ФАЭТОН: «В 90 % случаев да. Иногда бывает, что какой-то параметр не выдерживается (например, высота обрабатываемой заготовки, мощность двигателя какого-то шпинделя и т.п.), тогда мы с клиентом анализируем все за и против и принимаем окончательное решение: да или нет продаже».

14. Какие преимущества и недостатки имеют распределенный и концентрированные механизмы подачи четырехсторонних станков?

КАМИ-СТАНКОАГРЕГАТ: «Если мы правильно поняли формулировку вопроса, то концентрированные системы – это когда механизм подачи находится в одном месте станка, а не распределен по всей станине. Такие системы применялись ранее. Они, во-первых, проще и дешевле, во-вторых, лучше подают сырые заготовки в сравнении со станками, у которых нижние подающие вальцы неприводные. В случае современных тяжелых станков с нижними приводными вальцами (у всех станков BEAVER нижние вальцы приводные) распределенная система подачи однозначно лучше: точнее и устойчивее фиксируется и продвигается заготовка, не требуется проталкивание одной детали следующей, как это было при концентрированной системе подачи».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Ни для кого не секрет, что редукторная система привода подающих спаренных роликов через карданные валы распределена по всей длине станины, как над столом, так и в столе, плавно и стабильно обеспечивает подачу заготовок во время обработки. Данная система подачи относится к распределенной и применяется почти на всех современных станках, в том числе и на станках NORTEC. Ей предшествовала цепная передача, которая в подобных станках не позволяла обеспечить плавность и стабильность, то есть не гарантировала стабильную подачу и потому является устаревшей. Ещё более древними были концентрированные системы, у которых механизм подачи не был распределен по всей длине станины станка, а находился в одном месте. Заготовки малой длины обрабатывать было почти невозможно, зато сырую древесину строгали свободно. Современная система распределенного механизма подачи позволяет обрабатывать заготовки различной длины и влажности».

15. Какой привод шпинделей считается лучшим: посредством клиновых ремней, плоских ремней или с помощью электрошпинделей, в которых вращающийся инструмент устанавливается непосредственно на самом валу двигателя?

ГЛОБАЛ ЭДЖ: «Клиновыми ремнями привод шпинделей не осуществляется уже длительное время. Все уважающие себя производители давно используют плоские приводные ремни. И на вопрос о том, что выгоднее: прямой привод от шпинделей или привод с передачей плоским ремнем, все производители четырехсторонних станков ответят одинаково: привод плоскими ремнями, потому что нагрузки, которые испытывает шпиндель на четырехстороннем станке, часто очень высоки. Использовать электрошпиндель для этих целей нецелесообразно, ведь есть отработанные конструкции шпинделей, которые будут работать долгие годы».

ДЮКОН: «Многое зависит не от типа ремня, а от производителя. Если это китайцы, то у них только тот привод, который они копируют на данный момент, если это Япония, то это только электропривод. Да и привод посредством плоских ремней у меня, честно говоря, язык не повернется назвать неудачным, ведь весь старый Weinig отходил на плоских ремнях по 100 лет. Согласитесь, немногие современные машины могут похвастаться таким ресурсом работы. Поэтому ни к какому из вариантов однозначного предпочтения нет. Если система стабильно работает – она имеет право на существование».

ИНТЕРВЕСП: «Клиновые ремни служат для передачи больших силовых моментов, у них большая площадь контакта, и при больших скоростях вращения срок их службы невелик. Плоские ремни лишены этих недостатков. Традиционно используются плоские ремни и электрошпиндели. Каждый кулик, безусловно, хвалит свое болото. Если возникает аварийная ситуация с плоским ремнем, то он просто проскальзывает и в крайнем случае приходится менять ремень, цена которого относительно невелика. Да, конечно, ремни – это расходный материал и источник дополнительных затрат. Но зато заменить ремень можно быстро, и он всегда под рукой. Если возникнет аварийная ситуация с электрошпинделем, то это может привести к выходу двигателя из строя. При повреждении вала это может привести к замене двигателя в сборе. Иметь всегда электродвигатель на своем складе не всякий деревообработчик может себе позволить: цена такого двигателя весьма существенна, а главное, что его не купишь запросто в РФ, только у поставщика станков, который уж конечно, пользуясь своей уникальностью, продаст его втридорога».

КАМИ-СТАНКОАГРЕГАТ: «Привод шпинделей посредством клиновых ремней наихудший, поскольку каждый из ремней вытягивается по-разному. Соответственно, происходит неравномерная передача крутящего момента и возможно проскальзывание ремней. Вариант электрошпинделей неоправданно дороже и требует преобразователя частоты тока, правда, в этом случае возможно достижение очень больших оборотов инструмента. В редких случаях это необходимое условие, но в большинстве своем приносит неудобства: дороговизна, сложность обслуживания и, главное, вероятность выхода из строя дорогого электрошпинделя, на прямом валу которого установлен режущий инструмент и нет компенсирующего звена в виде ремней. Плоский ремень – наиболее оптимальный вариант. Хорошо передает крутящий момент, долговечен и предохраняет от перегрузок электродвигатели, а при современной механике позволяет раскручивать шпиндели до 9000 об/мин и даже более».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «На сегодняшний день самым распространенным приводом шпинделей остаются системы с применением плоского ремня. Они дают определенную мобильность в перемещении и регулировках шпинделя, что нельзя сказать о применении клиновых ремней, ведь на один шпиндель их надо несколько штук, шкив шпинделя и мотора всегда должны находиться на одной линии вращения. Мотор и шпиндель должны всегда перемещаться синхронно, иначе будет перекос ремня и клиновый ремень будет соскакивать. Для клинового ремня нужны шкивы большего размера, чем для плоского. Поэтому клиновые ремни для вращения шпинделей на современных четырехсторонних станках не применяют. Электрошпиндели в четырехсторонней обработке стали применяться совсем недавно. Применение электрошпинделя позволяет иметь более компактные моторы с более мобильными регулировками при перемещении шпинделя, имеется возможность большего диапазона регулировки частоты вращения, и уменьшены вибрации при работе шпинделя. Но нагрузки со шпинделя передаются „напрямую“ на подшипники электромотора. Износ подшипников происходит быстрее, их замена и обслуживание намного дороже, чем на отдельных шпинделях и отдельных моторах. С применением плоских ремней подобных ситуаций можно избежать».

16. От чего зависит и на чем должен основываться выбор количества и последовательности взаимного расположения шпинделей четырехстороннего станка?

ГЛОБАЛ ЭДЖ: «Количество и последовательность взаимного расположения шпинделей в четырехстороннем станке зависят только от того, какую именно продукцию собирается на нем производить заказчик, а также от инструмента, который он собирается использовать. Два этих вопроса всегда обсуждаются при составлении технического задания на поставку четырехстороннего станка».

ДЮКОН: «Выбор количества и последовательности расположения шпинделей должен зависеть от требуемой производительности и типа продукции, которую вы желаете производить».

ИНТЕРВЕСП: «От конкретных задач производства. Есть спорные моменты (и каждое мнение имеет право на существование) и различные технологии, тем не менее отправляю материалы упрощенного адаптированного тренинга.

3 шпинделя – заготовки для склеивания щита (предлагает только WEINIG).

4 шпинделя – калибровка доски, калибровка ламели, заготовки под щит, погонаж на малых скоростях, калибровка оконного бруса.

Станки типа CM Macchine, Mida, Rex и т.д. – четырехсторонние рейсмусы – годятся под профилирование стенового бруса, для калибровки гнутоклееных конструкций больших сечений.

Традиционное расположение шпинделей: первый шпиндель – базирующий, на него, как правило, дополнительно устанавливается так называемая шевинговальная фреза, второй шпиндель правый, третий левый, четвертый верхний.

5 шпинделей – все вышеописанное + вагонка, блок-хауз, прочие виды погонажа, профилирование строительного бруса.

Традиционное расположение шпинделей: первый шпиндель – базирующий, на него, как правило, дополнительно устанавливается так называемая шевинговальная фреза, второй шпиндель правый, третий левый, четвертый верхний, пятый нижний – дублирующий, для повышения качества чистовой поверхности.

6 шпинделей – аналогично, с большей скоростью подачи на блок-хаузе, и сложные нестандартные профили. Можно устанавливать пиление, можно профилировать оконный брус, можно делать вагонку со скоростью до 60 м/мин (увеличение скорости вращения до 9000 об/мин, встроенная подточка и гидрозажимный инструмент необходимы), можно профилировать строительный брус сечением на входе до 230 х 230 мм.

7 шпинделей – все вышеперечисленное. Обычно рекомендуется в трех случаях:

1) профилирование оконного бруса и получение штапика за один проход – можно разместить на шпинделях большее количество фрез – без необходимости перенастройки при профилировании к примеру заготовки под окна 78 х 82 мм;

2) получение вагонки со скоростью подачи свыше 60 м/мин (обязательны встроенные подточные устройства и гидрозажимный инструмент);

3) получение глубокопрофилированного строительного бруса сечением до 320 х 240 мм (традиционные четырехсторонние станки) и больших сечений на четырехсторонних рейсмусах».

На традиционных станках 7-шпиндельной конфигурации для обработки бруса сечением от 200 х 200 мм задачи шпинделей: первый нижний шпиндель – базирующий, второй правый – базирующий, третий левый – базирующий (снимает допуски на склеивание бруса в прессе), четвертый правый – профильный (паз – гребень), пятый левый – профильный (паз – гребень), шестой верхний – профильный (имитация блок-хауза), седьмой нижний – профильный (может быть и прямым, если все операции делаются боковыми шпинделями).

На традиционных станках 7-шпиндельной конфигурации для обработки вагонки на скорости подачи свыше 60 м/мин задачи шпинделей: первый нижний шпиндель – базирующий (оснащен встроенной подточкой), второй правый – базирующий, третий левый – профиль (паз – гребень) (встроенная подточка), четвертый правый – профиль (паз – гребень) (встроенная подточка), пятый верхний профильный – лицевая поверхность, шестой верхний профильный – лицевая поверхность (встроенная подточка), седьмой нижний – профильный.

1) вагонка на скорости более 80 м/мин;

2) брус больших сечений с имитацией под блок-хауз.

Конфигурация шпинделей различная.

1) работа на скорости свыше 120 м/мин;

2) изыски заказчика.

10, 11 и 12 шпинделей:

1) работа на скорости свыше 120 м/мин;

2) изыски заказчика, например шлифовальный узел или что-то подобное».

КАМИ-СТАНКОАГРЕГАТ: «Количество и последовательность расположения шпинделей зависят от задач, которые заказчик хочет выполнить на этом станке. Вариантов слишком много, чтобы указывать их здесь».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Сложность профиля, скорость подачи, качество обрабатываемой поверхности – вот то, от чего может зависеть необходимость увеличения количества шпинделей. Каждый случай надо рассматривать индивидуально. И мы готовы помочь в решении подобных вопросов».

17. Если на предприятии заготовки после их сушки имеют коробление, следует ли создавать на них базовые поверхности путем обработки на фуговальных станках или для этого существуют устройства, используемые в самих четырехсторонних станках?

ГЛОБАЛ ЭДЖ: «Абсолютно все станки Leadermac, которые поставляются в Россию (за исключением высокоскоростных), имеют опцию фугования, и покоробленная заготовка может быть на них выровнена. Но все же, если на предприятии после сушки заготовки имеют коробление, то необходимо, прежде всего, задуматься о замене сушильных камер, потому что устранение покоробленности фугованием заготовки – это очень дорогая операция».

ДЮКОН: «Создание базовой поверхности – это в любом случае необходимость, так как именно относительно этой базовой поверхности будет производиться обработка остальных трех. В четырехсторонних станках, поставляемых нашей компанией, функцию фуговального станка выполняет правый нижний горизонтальный шпиндель. Собственно, выравнивание поверхности – это и есть его основная и единственная функция».

ИНТЕРВЕСП: «Пункт первый – депремировать сушильщика. Пункт второй – доработать сушки. Пункт третий – порезать длинные доски для уменьшения коробления на более короткие части. Если все равно коробление идет, а сушки, какие есть, такие есть, и никак лучше их не сделать, то доску лучше вообще выкинуть. Если есть надежда её спасти и для каких-то иных целей использовать, то можно и через рейсмус пропустить сначала, если на доске примерно 200 мм дуга огромна (ну, скажем, 20−30 мм) и за один съем на первом нижнем шпинделе четырехстороннего станка не убрать её никак. Главная задача – избежать непрострожки. Первый шпиндель делает базирующую поверхность, следовательно, следует увеличить съем, при увеличении коробления – съем увеличивается, чтобы он был больше, чем величина коробления во избежание непростроганых участков. Можно, конечно, вместо пневмоприжимов поставить старую конструкцию прижимов, и все прострогается, но ведь на выходе мы получим гладенький, но кривой погонаж. Можно также увеличить количество шпинделей станка и установить большую величину съема, дополнительно перенастроив станок на переработку дефектных заготовок».

КАМИ-СТАНКОАГРЕГАТ: «Все станки серии BEAVER обязательно оснащаются специальными механизмами для обработки покоробленных заготовок и не требуют предварительной их обработки на фуговальных станках».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Если после сушки есть коробление и внутреннее напряжение в древесине, то в первую очередь надо менять режимы сушки или сами сушильные камеры. В четырехсторонних станках NORTEC даже на сериях GS в базовой комплектации имеется возможность поднять прижимные подающие ролики, находящиеся до первого нижнего горизонтального шпинделя, исключив их из работы (заготовка к поверхности стола роликами не прижимается). Регулируя необходимый съем подающим столом, искривленные заготовки без усилия прижима к поверхности стола подают на первый шпиндель. Заданный подающим столом и направляющей линейкой съем срезается первым строгальным валом с шевинговальной фрезой, задавая базовые поверхности по горизонтали и вертикали. Верхние прижимные подающие ролики, находящиеся сразу за первым шпинделем, „подхватывают“ и протягивают заготовку для последующей обработки на других шпинделях. Таким образом, можно обрабатывать искривленные заготовки без применения фуговального станка».

ФАЭТОН: «В большинстве случаев, когда небольшой объем производства, следует предварительно фуговать покоробленные заготовки, если невозможно от них отказаться. Есть некоторые устройства, например у фирмы WEINIG, но и они на 100% не решают проблемы коробления. Нельзя из горбатой заготовки, например, за счет прижимных роликов сделать прямую».

18. Что представляют собой эти устройства, какие их конструкции существуют, какие преимущества и недостатки они имеют?

ИНТЕРВЕСП: «1. Пневмоприжимы, которые не выпрямляют заготовку в отличие от механических прижимов старых станков.

2. Фрезы большого диаметра, с профильными ножами, с большим вылетом ножей из ножевых головок для большого съема.

3. Чем длиннее база станка, тем выше точность геометрии.

4. Расположение шпинделей строго напротив друг друга для того, чтобы заготовка не огибала шпиндели. По такому принципу сделаны „четырехсторонние рейсмусы“ – станки типа CM Macchine, Mida, Rex и т. д.».

КАМИ-СТАНКОАГРЕГАТ: «К ним относятся нижние и верхние приводные вальцы по всей длине станины, узел прифуговки, система сдвоенных роликов между 4-м и 5-м шпинделями у 6-шпиндельных станков, боковые и верхние пневмоприжимы по всей длине станины. Трехконтурная система пневматики уже в базовой комплектации для лучшего прижатия заготовок, увеличенное сечение верхней балки. Автоматическая система смазки стола в базовой комплектации для облегчения продвижения заготовок и другие конструктивные решения».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «Устройства представляют собой верхние прижимные подающие ролики с возможностью их подъема для исключения прижима заготовки к поверхности подающего стола. Принцип обработки детали приведен в ответе на предыдущий вопрос. Прижимные подающие ролики могут подниматься и опускаться с помощью пневматических цилиндров или механическим винтовым механизмом. Регулировка пневматическими цилиндрами быстрее и удобнее. Недостатком подобных систем на четырехсторонних станках является то, что по технике безопасности нельзя подавать совсем короткие заготовки».

19. От чего зависит качество обработки заготовок на четырехсторонних станках? Что является определяющим?

ГЛОБАЛ ЭДЖ: «Качество обработки заготовок на четырехстороннем станке зависит от совокупности факторов. Это и качество станка, и качество подготовленной заготовки, и квалификация оператора, эксплуатирующего станок, и подготовка инструмента. Что из названного является определяющим – сказать трудно: каждый фактор очень важен, но при этом соблюдение параметра качества станка гарантирует 60% успеха. Выпускать качественную продукцию на плохом четырехстороннем станке невозможно, но выпускать плохую продукцию на самом замечательном четырехстороннем станке можно легко – это должен понимать каждый хозяин предприятия, приобретающий четырехсторонний станок».

ДЮКОН: «Конечно, качество обработки зависит от огромного числа различных факторов, но если выделять из них определяющие, то это, по моему мнению, качество инструмента и соответствие режима обработки обрабатываемому материалу и установленному инструменту».

ИНТЕРВЕСП: «Биение шпинделя является определяющим, потому что все остальное – это дополнительная оснастка и регулировка.

В станках Winner и V-hold оно не должно превышать 0,005−0,001 мм для различных станков модельного ряда:

– количество ножей в ножевой головке – от 4 до 24 штук;

– количество шпинделей – от 3 до 12 штук;

– скорость вращения (6000−9000 об/мин) (у станков компании WEINIG – до 18000 об/мин);

– точность выставления ножей в ножевой головке. Для этого используется юстировочное устройство;

– гидрозажимный инструмент, который плотно обжимает вал и устраняет микронные биения;

– качество и периодичность заточки инструмента;

– встроенное устройство подточки инструмента (джойнтер)».

КАМИ-СТАНКОАГРЕГАТ: «От всего. Это те же вопросы, от чего зависит комфортная езда на автомобиле и что является определяющим. Двигатель, подвеска, шасси, кузов, рулевое управление, коробка передач, кондиционер, подушки безопасности – что из них? Также и в четырехстороннем станке качество обработки зависит от целой совокупности факторов: жесткость станины, точность изготовления шпинделей, обороты шпинделя, система подачи, устанавливаемый инструмент и многих других. Наши постоянные клиенты свидетельствуют: качество обработки на станках BEAVER не уступает известным европейским производителям четырехсторонних станков».

20. Существуют ли рекомендации по применению вместе с четырехсторонними станками какого-либо конкретного производителя дереворежущего инструмента определенного изготовителя?

ГЛОБАЛ ЭДЖ: «Единственное, что можно порекомендовать, – это чтобы класс дереворежущего инструмента соответствовал классу четырехстороннего станка. Для станка невысокого качества большого значения не имеет, какой инструмент вы на него поставите. Если же вы купили станок высокого класса, то использование в нем плохого инструмента может свести все инвестиции в этот станок к нулю. При этом совершенно неважно, где этот инструмент сделан – в Италии, на Тайване, в Японии, Германии или США».

ДЮКОН: «Нет. Обязательное требование – балансировка инструмента в динамике, в противном случае будете ловить инструмент и шпиндели по цеху».

ИНТЕРВЕСП: «Нет, но есть товар класса „Мерседес“ с мировым именем – Leitz. А так здесь и Stark, Fontacci, G3, Leut, Leico, Freud… Несть им числа».

КАМИ-СТАНКОАГРЕГАТ: «Можно рекомендовать не какого-либо конкретного производителя инструмента, а указывать заказчику требования к качеству инструмента для предлагаемого станка. В зависимости от его уровня и требований к деталям на выходе из него. Переплачивать за громкое имя и здесь не стоит, хотя кому-то это приятнее».

НЕГОЦИАНТ-ИНЖИНИРИНГ: «На российском рынке широко представлены известные зарубежные и российские производители режущего инструмента. Заказчик в праве выбрать дорогой и качественный инструмент или тот, который его оптимально устраивает по цене и качеству. При необходимости мы поставляем практически любой инструмент наиболее известных фирм-производителей».

ФАЭТОН: «В основном, да. Как правило, мы подбираем головки тех фирм, которые грамотно и качественно изготавливают инструмент. Было несколько лет назад пару случаев, когда фирмы поставили инструмент не того качества, какое декларировали. И мы сразу же прервали все взаимоотношения, несмотря на очевидную внешне выгоду продажи. Имя дороже».

21. Должен ли покупатель четырехсторонних станков приобретать вместе с ним и комплект оборудования для подготовки и заточки дереворежущего инструмента или выгоднее обращаться к фирмам, специализирующимся на его изготовлении и обслуживании?

ГЛОБАЛ ЭДЖ: «Выбор в данном случае определяется только экономическими соображениями. В последнее время появляется все больше центров подготовки инструмента – можно пользоваться их услугами, скорее всего, они дадут вам хорошие результаты. Но если вы хотите иметь возможность оперативно контролировать качество инструмента, лучше иметь заточный станок прямо на предприятии, особенно если вы строгаете продукцию, в которой есть сучья (щербина на инструменте может появиться на пятом погонном метре, и после этого весь остальной погонаж будет в отметинах от этой щербины). Если у вас свой заточный станок, то вы получаете возможность немедленно устранить все недостатки инструмента».

ДУНА: «На усмотрение покупателя. Бывает такой инструмент, что, например, его не надо затачивать. А если покупатель планирует работать с алмазным инструментом он просто вынужден обращаться к специалистам».

ДЮКОН: «Естественно, идеальным вариантом для предприятия было бы приобрести собственные станки для заточки дереворежущего инструмента, и хотелось бы, чтобы это всегда было так. Однако даже сейчас клиенты не всегда обращают на это достаточное внимание, и зачастую нам самим приходится проводить краткий курс по подготовке инструмента».

ИНТЕРВЕСП: «Настоятельно рекомендуется иметь свой заточный парк просто потому, что это удобно и выгодно. Инструмент точится в среднем 1−2 раза за смену. Плюсов – масса. Не надо никуда возить инструмент, ни от кого не надо зависеть, не надо переплачивать за услугу, можно ещё и соседям инструмент точить за деньги».

КАМИ-СТАНКОАГРЕГАТ: «На наш взгляд, необходимо обязательно приобретать вместе с качественным четырехсторонним станком качественный заточный станок. Реально, если пользоваться сторонними организациями, то практически не удастся возить инструмент при малейших зазубринках или первых признаках притупления. В этом случае рабочие и механики, как правило, стремятся оттянуть этот момент, что сразу сказывается на качестве изделий, а в условиях жесткой конкуренции такое предприятие обречено на разорение».

НЕГОЦИАНТ-ИНЖИНИРИНГ : «Конечно, лучше иметь свой станочный парк заточного оборудования. И, по возможности, его необходимо приобретать. Но не всегда на начальном этапе заказчик может позволить себе закупить станок и при этом половину, а то и больше суммы контракта потратить на заточное оборудование. Естественно, ему приходится пользоваться услугами фирм, пусть не специализирующихся на изготовлении инструмента, но имеющих заточное оборудование, которое позволяет поддерживать инструмент в качественном рабочем состоянии».

ФАЭТОН: «Если покупаются одиночные станки, то необязательно. Сейчас в Санкт-Петербурге, Москве и других городах достаточно фирм, которые специализируются на подготовке инструмента. А если речь идет о комплектной поставке, то, несомненно, нужно приобрести хорошее заточное оборудование, лучше тех фирм, которые наиболее прогрессируют в этом направлении. Например, к станкам фирмы WEINIG заточное оборудование от RONDAMAT или VOLLMER».