Для чего необходима защита сварочной ванны дуги и конца нагретого электрода ответ

Сущность основных способов сварки плавлением

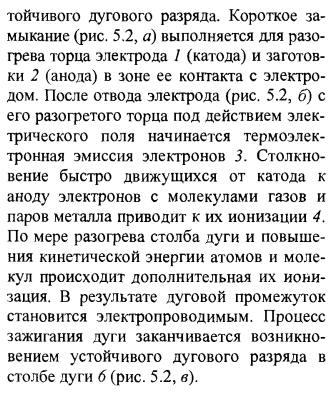

При электрической дуговой сварке энергия, необходимая для образования и поддержания дуги, поступает от источников питания постоянного или переменного тока.

В процессе электрической дуговой сварки основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда (дуги), возникающего между свариваемым металлом и электродом. При сварке плавящимся электродом под воздействием теплоты дуги кромки свариваемых деталей и торец (конец) плавящегося электрода расплавляются и образуется сварочная ванна. При затвердевании расплавленного металла образуется сварной шов. В этом случае сварной шов получается за счет основного металла и металла электрода.

К плавящимся электродам относятся стальные, медные, алюминиевые; к неплавящимся – угольные, графитовые и вольфрамовые. При сварке неплавящимся электродом сварной шов получается только за счет расплавления основного металла и металла присадочного прутка.

При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов – кислорода, азота и водорода, так как они могут проникать в жидкий металл и ухудшать качество металла шва. По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговая сварка разделяется на следующие виды: сварка покрытыми электродами, в защитном газе, под флюсом, самозащитной порошковой проволокой и со смешанной защитой.

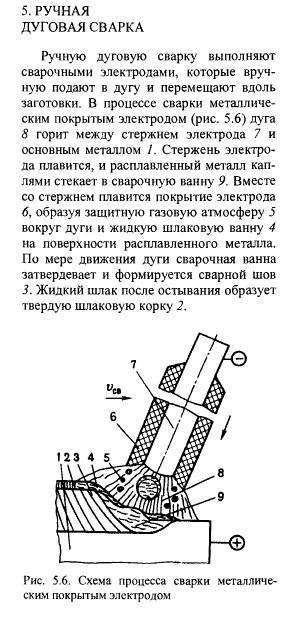

Покрытый электрод представляет собой металлический стержень с нанесенной на его поверхность обмазкой. Сварка покрытыми электродами улучшает качество металла шва. Защита металла от воздействия атмосферных газов осуществляется за счет шлака и газов, образующихся при плавлении покрытия (обмазки). Покрытые электроды применяются для ручной дуговой сварки, в процессе которой необходимо подавать электрод в зону горения дуги по мере его расплавления и одновременно перемещать дугу по изделию с целью формирования шва (см. рис. 1).

При сварке под флюсом сварочная проволока и флюс одновременно подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного металла, электродная проволока и част флюса. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва Сварка под слоем флюса применяется для соединения средних и больших толщин металла на полуавтоматах и автоматах (см. рис. 3).

Сварку в среде защитных газов выполняют как плавящимся элек тродом, так и неплавящимся с подачей в зону горения дуги присадоч ного металла для формирования сварного шва.

Сварка может быть ручной, механизированной (полуавтоматом и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Чаще применяются смеси газов: аргон + кислород, аргон + гелий, аргон + углекислый газ + ккислород и др. В процессе сварки защитные газы подаются в зон горения дуги через сварочную головку и оттесняют атмосферные газы от сварочной ванны (рис. 4). При электрошлаковой сварке тепло, идущее на расплавление металла изделия и электрода, выделяется под воздействием электрического тока, проходящего через шлак. Сварк осуществляется, как правило, при вертикальном расположении свариваемых деталей и с принудительным формированием металла шв (рис. 5). Свариваемые детали собираются с зазором. Для предотвращения вытекания жидкого металла из пространства зазора и формирования сварного шва по обе стороны зазора к свариваемым деталям прижимаются охлаждаемые водой медные пластины или ползуны. По мере охлаждения и формирования шва ползуны перемещаются снизу вверх.

Рис. 4. Схема сварки в среде защитных газов плавящимся (а) и неплавящимся (б) электродом. 1 – сопло сварочной головки; 2 – сварочная дуга; 3 – сварной шов; 4 – свариваемая деталь; 5 – сварочная проволока (плавящийся электрод); 6 – подающий механизм

Рис. 5. Схема электрошлаковой сварки:

1 – свариваемые детали; 2 – фиксирующие скобы; 3 – сварной шов; 4 – медные ползуны (пластины); 5 – шлаковая ванна; 6 – сварочная проволока; 7 – подающий механизм; 8 – токоподводящий направляющий мундштук; 9 – металлическая ванна; 10 – карман – полость для формирования начала шва, 11 – выводные планки

Обычно электрошлаковую сварку применяют для соединения деталей кожухов доменных печей, турбин и других изделий толщиной от 50 мм до нескольких метров. Электрошлаковый процесс применяют также для переплава стали из отходов и получения отливок.

Электронно-лучевая сварка производится в специальной камере в глубоком вакууме (до 13-105 Па). Энергия, необходимая для нагрева и плавления металла, получается в результате интенсивной бомбардировки места сварки быстро движущимися в вакуумном пространстве электронами. Вольфрамовый или металлокерамический катод излучает поток электронов под воздействием тока низкого напряжения. Поток электронов фокусируется в узкий луч и направляется на место сварки деталей. Для ускорения движения электронов к катоду и аноду подводится постоянное напряжение до 100 кВ. Электронно-лучевая сварка широко применяется при сварке тугоплавких металлов, химически активных металлов, для получения узких и глубоких швов с высокой скоростью сварки и малыми остаточными деформациями (рис. 6).

Лазерная сварка – эта сварка плавлением, при которой для нагрева используется энергия излучения лазера. Термин «лазер» получил свое название по первым буквам английской фразы, которая в переводе означает: «усиление света посредством стимулированного излучения».

Современные промышленные лазеры и системы обработки материалов показали существенные преимущества лазерной технологии во многих специальных отраслях машиностроения. Промышленные СО2-лазеры и твердотельные снабжены микропроцессорной системой управления и применяются для сварки, резки, наплавки, поверхностной обработки, прошивки отверстий и других видов лазерной обработки различных конструкционных материалов. С помощью СО2-лазера производится резка как металлических материалов, так и неметаллических: слоистых пластиков, стеклотекстолита, гетинакса и др. Лазерная сварка и резка обеспечивают высокие показатели качества и производительности.

Рис. 6. Схема формирования пучка электронов при электронно—лучевой сварке: 1 – катодная спираль; 2 – фокусирующая головка; 3 – первый анод с отверстием; 4 – фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на детали; 5 – магнитная система отклонения пучка; 6 – свариваемая деталь (анод); 7 – высоковольтный источник постоянного тока; 8 – сфокусированный пучок электронов; 9 – сварной шов

Контрольные вопросы:

1. Что такое сварочная ванна?

2. Из чего состоит металл сварного шва при сварке плавящимся и неплавящимся электродами?

3. Какие функции выполняют плавящиеся и неплавящиеся электроды?

4. Для чего необходима защита сварочной ванны, дуги и конца нагретого электрода?

5. На какие виды подразделяется электрическая сварка плавлением по способу защиты?

6. Расскажите, в чем сущность сварки покрытыми электродами?

7. За счет чего осуществляется защита зоны горения дуги при сварке под слоем флюса?

8. В чем сущность сварки в защитных газах?

9. Кратко охарактеризуйте электрошлаковую сварку.

10. Каковы достоинства электронно-лучевой и лазерной сварки?

Сварочные работы: Практическое пособие для электрогазосварщика (3 стр.)

Рис. 4. Схема сварки в среде защитных газов плавящимся (а) и неплавящимся (б) электродом. 1 – сопло сварочной головки; 2 – сварочная дуга; 3 – сварной шов; 4 – свариваемая деталь; 5 – сварочная проволока (плавящийся электрод); 6 – подающий механизм

Рис. 5. Схема электрошлаковой сварки:

1 – свариваемые детали; 2 – фиксирующие скобы; 3 – сварной шов; 4 – медные ползуны (пластины); 5 – шлаковая ванна; 6 – сварочная проволока; 7 – подающий механизм; 8 – токоподводящий направляющий мундштук; 9 – металлическая ванна; 10 – карман – полость для формирования начала шва, 11 – выводные планки

Обычно электрошлаковую сварку применяют для соединения деталей кожухов доменных печей, турбин и других изделий толщиной от 50 мм до нескольких метров. Электрошлаковый процесс применяют также для переплава стали из отходов и получения отливок.

Электронно-лучевая сварка производится в специальной камере в глубоком вакууме (до 13-105 Па). Энергия, необходимая для нагрева и плавления металла, получается в результате интенсивной бомбардировки места сварки быстро движущимися в вакуумном пространстве электронами. Вольфрамовый или металлокерамический катод излучает поток электронов под воздействием тока низкого напряжения. Поток электронов фокусируется в узкий луч и направляется на место сварки деталей. Для ускорения движения электронов к катоду и аноду подводится постоянное напряжение до 100 кВ. Электронно-лучевая сварка широко применяется при сварке тугоплавких металлов, химически активных металлов, для получения узких и глубоких швов с высокой скоростью сварки и малыми остаточными деформациями (рис. 6).

Лазерная сварка – эта сварка плавлением, при которой для нагрева используется энергия излучения лазера. Термин «лазер» получил свое название по первым буквам английской фразы, которая в переводе означает: «усиление света посредством стимулированного излучения».

Современные промышленные лазеры и системы обработки материалов показали существенные преимущества лазерной технологии во многих специальных отраслях машиностроения. Промышленные СО2-лазеры и твердотельные снабжены микропроцессорной системой управления и применяются для сварки, резки, наплавки, поверхностной обработки, прошивки отверстий и других видов лазерной обработки различных конструкционных материалов. С помощью СО2-лазера производится резка как металлических материалов, так и неметаллических: слоистых пластиков, стеклотекстолита, гетинакса и др. Лазерная сварка и резка обеспечивают высокие показатели качества и производительности.

Рис. 6. Схема формирования пучка электронов при электронно-лучевой сварке: 1 – катодная спираль; 2 – фокусирующая головка; 3 – первый анод с отверстием; 4 – фокусирующая магнитная катушка для регулирования диаметра пятна нагрева на детали; 5 – магнитная система отклонения пучка; 6 – свариваемая деталь (анод); 7 – высоковольтный источник постоянного тока; 8 – сфокусированный пучок электронов; 9 – сварной шов

Контрольные вопросы:

1. Что такое сварочная ванна?

2. Из чего состоит металл сварного шва при сварке плавящимся и неплавящимся электродами?

3. Какие функции выполняют плавящиеся и неплавящиеся электроды?

4. Для чего необходима защита сварочной ванны, дуги и конца нагретого электрода?

5. На какие виды подразделяется электрическая сварка плавлением по способу защиты?

6. Расскажите, в чем сущность сварки покрытыми электродами?

7. За счет чего осуществляется защита зоны горения дуги при сварке под слоем флюса?

8. В чем сущность сварки в защитных газах?

9. Кратко охарактеризуйте электрошлаковую сварку.

10. Каковы достоинства электронно-лучевой и лазерной сварки?

Глава 2

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

1. Основные типы сварных соединений

Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлических конструкциях встречаются следующие основные типы сварных соединений: стыковые, нахлесточные, тавровые, угловые и торцовые (рис. 7).

Стыковое – это сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Нахлесточное – сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Рис. 7. Сварные соединения: а– стыковое; б – нахлесточное; в – торцовое; г – угловое; д – тавровое

Тавровое – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Угловое – сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Торцовое – сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Контрольные вопросы:

1. Какое сварное соединение называется стыковым?

2. Чем отличается стыковое соединение от нахлесточного?

3. Какое сварное соединение называется тавровым?

4. Чем отличается угловое соединение от торцового?

2. Классификация и обозначение сварных швов

Сварной шов – это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением, или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми. Стыковой – это сварной шов стыкового соединения. Угловой – это сварной шов углового, нахлесточного или таврового соединений. Сварные швы подразделяются также по положению в пространстве (в соответствии с существующими стандартами): нижнее – Н и в лодочку – Л, полугоризонтальные – Пг, горизонтальные – Г, полувертикальные – Пв, вертикальные – В, полупотолочные – Пп, потолочные – П (рис. 8).

По протяженности швы различают сплошные (непрерывные) и прерывистые. Прерывистые швы могут быть цепными или шахматными (рис. 9, а).

Рис. 8. Основные положения сварки и их обозначения: 1 – нижнее; 2 – вертикальное или горизонтальное на вертикальной поверхности; 3 – потолочное

Рис. 9. Классификация сварных швов: а – по протяженности; б – по отношению к направлению действующих усилий

По отношению к направлению действующих усилий швы подразделяются на продольные, поперечные, комбинированные и косые (рис. 9, б).

По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми (рис. 10). Соединения, образованные выпуклыми швами, лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

Сварка. Термическая сварка. Дуга, классификация методов дуговой сварки. Вольамперная характеристика дуги.

Классификация методов сварки

Термическая сварка. Сущность термитной сварки.

Сварка является одним из основных способов получения соединения неразъемного. В большинстве случаев, она выступает единственным способом, с помощью влияния которого можно получить такое прочное соединение. Создать максимально приближенные заготовки и по размерам и по формам можно с помощью сварки. Вы можете создать даже такие конструкции, которые не будут отличаться от новых конструкций машин. Отлично подойдет термическая сварка.

С помощью термического соединения конец и первой, и второй детали нагревают при помощи специального прибора, в течение некоторого времени, до тех пор, пока не дойдет до максимально нужной температуры. Затем детали прижимают друг к другу с небольшим усилием. Таким образом, шов, возникший в результате стыка, делает конструкцию очень прочной.

Сварке подвергаются абсолютно любые неметаллы и металлы, имеющие любую толщину, да и в любом положении пространства будь то в космосе, на земле или в воде.

С помощью термического соединения, которые получаются с использованием термического соединения, характерны тем, что имеют высокие механические свойства, низкую трудоемкость, небольшой расход металла, невысокую себестоимость.

Препятствия, которые могут не позволить состыковаться деталям следующие:

· — неровности на поверхности заготовок.

Для того, чтобы получить сварное соединение необходимо использовать энергию извне. В связи с этим все виды сварки можно разделить на три группы:

· — сварка и плавлением и давлением.

Околошовная зона отличается тем, что влияния нагрева высоких температур охлаждения и плавления происходят неравномерно и кратковременно.

Когда металл переходит в состояние из жидкого в твердое, то могут образоваться кристаллы. Такой процесс носит название кристаллизации.

Чем быстрее охлаждается сварочная ванна, тем тонким будет кристаллический слой и меньше будут размеры зерен. Зона сплавления имеет мелкие кристаллы.

Зона, где происходит термические влияния, характеризуется тем, что происходит увеличение кристаллов и их слияние с зернами основного металла.

Околошовная зона и ее размеры зависят от того, какой вид термического соединения, скорость проведения, режим, химический состав, физические свойства.

Процесс термического соединения, в результате которого свариваются металлические детали жидким металлом определенного химического состава. Сущность реакции термической заключается в том, что алюминий имеет способность восстановления окислов металлов с весьма значительным выделением тепла.

Тепло, выделившееся в результате этой реакции, сравнительно долгое время может сохранить металл в состоянии жидком, что дает возможность использовать его для целей технологических.

Применение термического соединения в зоне трамвайного хозяйства

Зона стыков рельсов и их сварка помогут радикально решить проблему с токами блуждающими, которые наносят немалый ущерб подземной металлической коммуникации.

Бесстыковой путь позволит вам уменьшить затраты по текущему содержанию пути, увеличит скорость движения транспорта рельсового, уменьшит шум и удлинит срок службы состава.

Из всех способов термического соединения — промежуточного литья, кузнечного, комбинированного, «дуплекс» стал таким, который смог получить наиболее широкое распространение.

В связи с тем, что произошло массовое применение термического соединения на транспорте, появилась потребность в улучшение стыка сварного. Таким образом, можно получить плотный стык, который будет иметь хороший провар и постоянный химический состав термической стали. В связи с этим увеличится производительность, уменьшатся расходы материалов.

Источники питания дуги. Трансформатор. Выпрямитель.

Защита сварочной дуги и ванны. Схема горения дуги. Взаимодействие с газами, защита.

Сварка

Сварку применяют для получения неразъемного соединения деталей при изготовлений изделий, машин и сооружений из металла. Прежде для этого преимущественно пользовались клепкой.

Сварка металла. Назначение и преимущества сварки.

Сварное изделие имеет меньшей вес, чем клепальное, проще в изготовлении, дешевле, надежнее и может быть выполнено в более короткий срок, с меньшей затратой труда и материалов. Сваркой можно изготовлять изделия очень сложной формы, которые прежде удавалось получить только отливкой или кузнечной и механической обработкой. При изготовлении металлоконструкций сварка дает от 10 до 20 % экономии металла по сравнению с клепкой, до 30 % по сравнению с литьем из чугуна.

Сварные швы обеспечивают высокую надежность (плотность и прочность) резервуаров и сосудов, в том числе и работающих при высоких температурах и давлениях газов, паров и жидкостей.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно условно разделить на следующие основные виды:

Более подробную классификацию можно провести и по другим характеристикам, выделив сварку плавящимся и неплавящимся электродом, дугой прямого и косвенного действия; открытой дугой, под флюсом, в среде защитного газа, дуговой плазмой.

При ручной сварке указанные операции выполняются рабочим-сварщиком вручную без применения механизмов.

При сварке на полуавтомате плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются сварщиком вручную.

При автоматической сварке механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием определенной длины дуги. Автоматическая сварка плавящимся электродом производится, как правило, сварочной проволокой диаметром 1-6 мм; при этом режимы сварки (сварочный ток, напряжение дуги, скорость перемещения дуги и др.) более стабильны. Этим обеспечивается качество сварного шва по его длине, однако требуется более тщательная подготовка к сборке деталей под сварку.

Сущность основных способов сварки плавлением.

При электрической дуговой сварке энергия, необходимая для образования и поддержания дуги, поступает от источников питания постоянного или переменного тока.

В процессе электрической дуговой сварки основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда (дуги), возникающего между свариваемым металлом и электродом.

При сварке плавящимся электродом под воздействием теплоты дуги кромки свариваемых деталей и торец (конец) плавящегося электрода расплавляются и образуется сварочная ванна. При затвердевании расплавленного металла образуется сварной шов. В этом случае сварной шов получается за счет основного металла и металла электрода.

При сварке неплавящимся электродом сварной шов получается только за счет расплавления основного металла и металла присадочного прутка.

По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговая сварка разделяется на следующие виды:

Покрытый электрод представляет собой металлический стержень с нанесенной на его поверхность обмазкой. Сварка покрытыми электродами улучшает качество металла шва. Защита металла от воздействия атмосферных газов осуществляется за счет шлака и газов, образующихся при плавлении покрытия (обмазки). Покрытые электроды применяются для ручной дуговой сварки, в процессе которой необходимо подавать электрод в зону горения дуги по мере его расплавления и одновременно перемещать дугу по изделию с целью формирования шва.

При сварке под флюсом сварочная проволока и флюс одновременно подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного металла, электродная проволока и часть флюса. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва.

Сварка под слоем флюса применяется для соединения средних и больших толщин металла на полуавтоматах и автоматах.